Al2O3-Ag@Ni-Mo自润滑材料宽温域多循环摩擦学性能研究

2021-04-20文怀兴何乃如

文怀兴, 黄 琰, 何乃如

(陕西科技大学 机电工程学院, 陕西 西安 710021)

0 引言

陶瓷材料具有密度低、硬度高、耐磨性好以及化学稳定性好等特点,对于解决机械零部件在宽温域条件下的摩擦磨损和润滑问题具有重要意义[1-3].然而,陶瓷材料的本征脆性使其摩擦学性能较差,从而限制了陶瓷自润滑材料在航空航天、核电等高技术领域应用[4,5].大量研究表明,通过细化晶粒、相变增韧等方法能够有效改善陶瓷材料的本征脆性,从而改善其摩擦学性能[6,7].然而,这些方法对陶瓷材料的宽温域摩擦学性能影响不大.

因此,研究人员将固体润滑剂引入到陶瓷材料中,从而赋予其宽温域摩擦学特性[8-10].特别是软金属(Ag、Cu和Au)在500 ℃以下具有较低的剪切强度,从而表现出优异的摩擦学性能[11-13].此外,过渡金属氧化物与软金属的结合也被广泛关注.如Ag2MoO4是由Ag2O和MoO3混合物所组成尖晶石结构,可以当做一种类似于石墨的层状材料,在高温滑动过程中,较弱的Ag-O键容易剪切,从而表现出优异的摩擦学性能[14].

研究表明,高温促使Ag扩散到材料基体表面,从而形成Ag聚集体.然而,Ag扩散到基体表面,留下了易于引发局部断裂和机械失效的基体材料.同时,随着摩擦循环次数的增加,Ag的快速迁移导致其在耗尽时无法维持有效润滑膜,从而导致摩擦学性能下降[15-17].研究人员试图控制Ag的运输来延长材料的服役寿命.Muratore等[18]在YSZ-Ag-Mo涂层的基础上引入了TiN扩散阻挡层,成功制备出YSZ-Ag-Mo/TiN自适应涂层,在多次热循环中仍能保持较低摩擦系数.

基于此,在本文的研究中,以Ag@Ni做为软金属润滑剂载体,探讨室温(RT)~800 ℃条件下以及不同循环周期下Ag@Ni核壳结构对其摩擦学性能以及服役寿命影响.

1 实验部分

1.1 材料制备

本文采用热压烧结工艺制备Al2O3-Ag@Ni-Mo自润滑材料.首先,无水乙醇作为球磨介质,将商用Al2O3粉(99.5%,2μm)在球磨机上湿法球磨16 h,其中Al2O3粉中包含质量分数为4 wt.%TiO2粉(98%,30μm)和1 wt.%CuO粉(99%,5μm)作为烧结助剂,将球磨完样品进行干燥得到Al2O3预制粉.采用三维混料仪将Al2O3预制粉与商用Ag@Ni粉(Ag∶Ni=18 wt.%∶82 wt.%,20μm,沈阳稀有金属研究所)和Mo粉(99.5%,40~50μm)混合6 h.然后将混合均匀粉末转移至石墨模具后进行真空热压烧结.设定烧结温度为1 400 ℃,烧结压力为25 MPa,烧结时间为120 min.烧结样品统一加工为φ30 mm×4 mm试样块,然后进行打磨、抛光、清洗以备用.

1.2 样品表征

在高温球盘式摩擦磨损试验机(HT-1000)上测试材料表面的摩擦学性能.Al2O3陶瓷球(φ6 mm,HV 15 GPa)为摩擦副.试验温度分别为RT、400 ℃、600 ℃和800 ℃.法向加载荷载为10 N,滑动速度为0.23 m/s,单次循环周期为60 min.为验证Ag@Ni核壳结构对自润滑材料服役寿命的影响,将在800 ℃下进行多循环摩擦磨损实验.

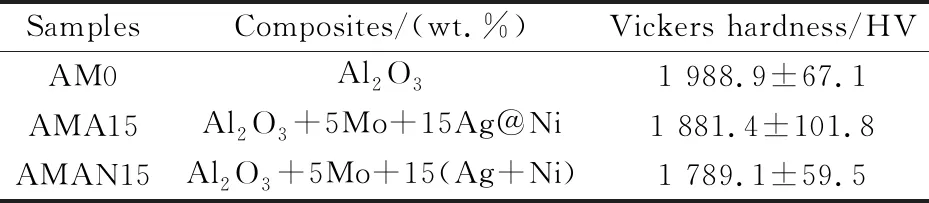

采用X射线衍射仪(XRD)对Al2O3-Ag@Ni-Mo自润滑材料的物相组成进行了分析.试验参数为:Cu靶,工作电压40 kV,电流40 mA,扫描角度范围10 °~90 °,扫描速度10 °/min.利用扫描电子显微镜(SEM)对Al2O3-Ag@Ni-Mo自润滑材料的微观结构和形貌进行了表征.利用激光显微拉曼成像光谱仪(DXRxi)研究了不同摩擦试验温度下磨损表面的物相组成.采用HV-1000显微硬度仪(中国上海恒毅公司)测定了Al2O3-Ag@Ni-Mo自润滑材料在室温下的维氏硬度,加载量为1 000 g,持续时间为10 s.为保证测量数据的准确性,每个样本至少进行了10个点的测量,Al2O3-Ag@Ni-Mo自润滑材料的维氏硬度平均值如表1所示.

表1 Al2O3-Ag@Ni-Mo自润滑材料的组成

2 结果与讨论

2.1 物相分析

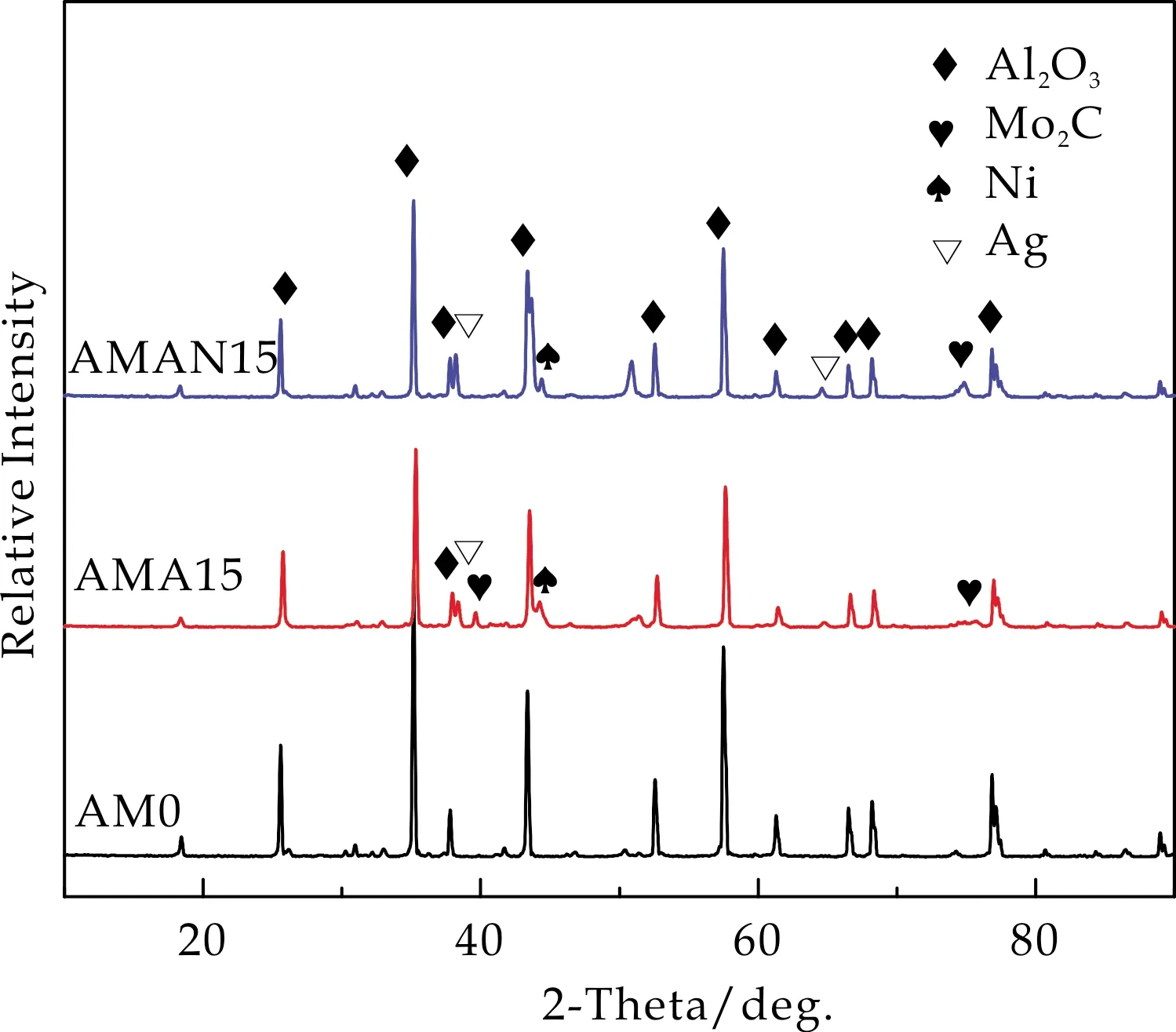

图1为不同烧结样品的XRD图谱.从图1可以看出,AMA15和AMAN15自润滑材料主要由Al2O3、Mo2C、Ni和Ag组成.其中,在烧结过程中,烧结粉末中的Ni能够在烧结过程中能够使石墨模具释放出游离态的石墨,而Mo属于反石墨化元素,能够促使更多的金属碳化物的形成[19].因此,Mo在烧结过程中与石墨模具发生反应生成Mo2C.

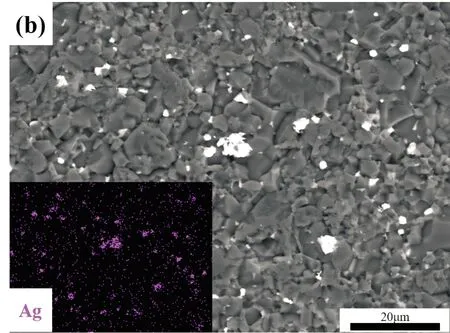

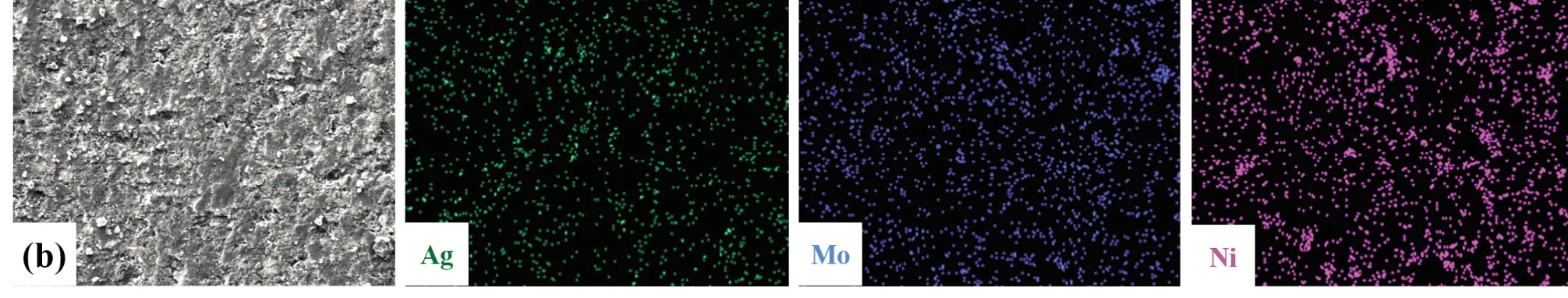

图2为AMAN15自润滑材料表面微观结构.可以看出,烧结样品基体材料较为致密.其中,较小的银颗粒随机镶嵌在基体材料中.较大的Mo颗粒充分与石墨模具充分接触,从而反应生成Mo2C颗粒.此外,Mo2C为硬质相颗粒,随机取点导致材料的显微硬度波动范围大(见表1).

图1 不同烧结样品的XRD图谱

(a)微观表面1

(b)微观表面2图2 AMAN15自润滑材料微观表面结构

2.2 宽温域摩擦学性能

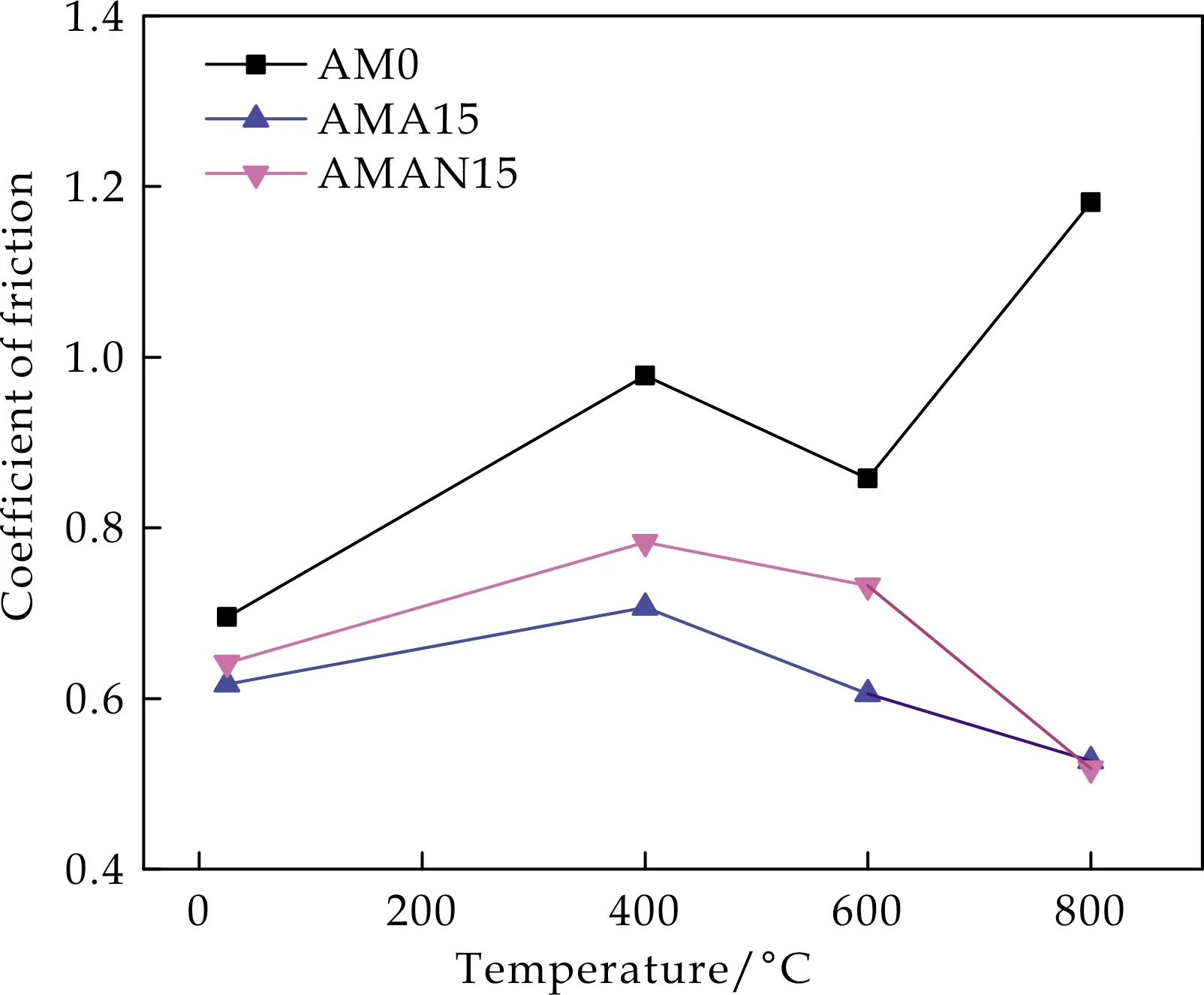

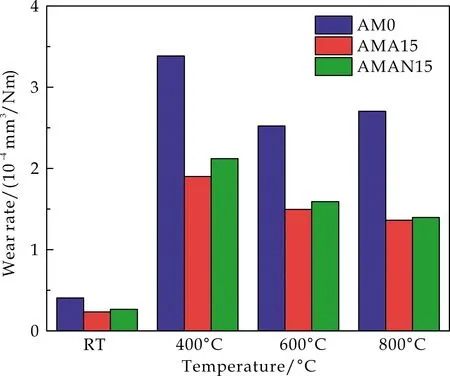

图3给出了RT~800 ℃条件下Al2O3-Ag@Ni-Mo自润滑材料的平均摩擦系数和磨损率.可以看出,三种Al2O3基自润滑材料的摩擦系数在RT~600 ℃之间具有相似的变化趋势,在400 ℃时摩擦系数达到最大值,分别为0.98、0.71和0.78.当温度升高到800 ℃时,AM0试样的摩擦系数急剧上升到1.18.而其余两种自润滑材料的摩擦系数保持在0.52左右,与800 ℃下与AM0试样的摩擦系数呈现相反的变化趋势.此外,平均磨损率变化趋势与摩擦系数变化趋势一致.室温条件下,三种Al2O3基自润滑材料拥有最佳的磨损率,分别为4.04×10-5mm3/Nm、2.32×10-5mm3/Nm、2.65×10-5mm3/Nm.

(a)平均摩擦系数

(b)平均磨损率图3 Al2O3-Ag@Ni-Mo自润滑材料在 RT~800 ℃时的摩擦学性能

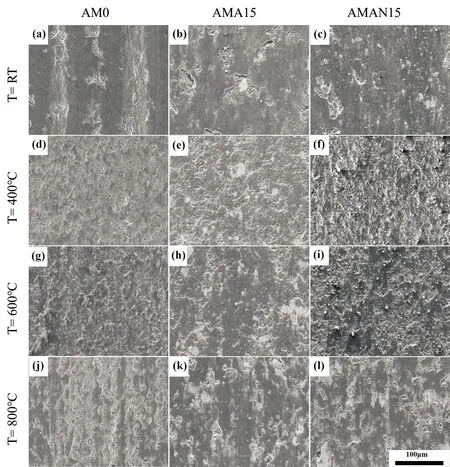

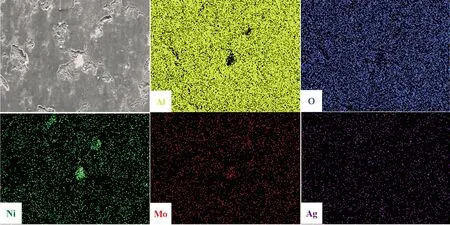

图4给出了Al2O3-Ag@Ni-Mo自润滑材料在RT~800 ℃摩擦试验后磨损表面微观形貌.图4(a)~(c)中的显微图分别来自于室温条件下AM0、AMA15和AMAN15自润滑材料的磨损表面形貌.可以看出,AM0自润滑材料的磨损表面存在带状剥落现象.这主要是硬质磨屑的剥落在循环应力的作用下产生塑性变形累积,从而形成带状剥落区域.与AM0相比,AMA15和AMAN15自润滑材料的磨损表面相似,且并没有出现条状剥落,而是出现了大面积的光滑区域和零散的微坑区域.经EDS分析(见图5),在摩擦应力作用下,Ag脱离Ni的保护,在磨损表面形成润滑膜,从而提高了摩擦学性能.同时,由于Ni存在于Ag@Ni核壳结构中,因此在摩擦过程中,Ni元素表现出聚集现象.

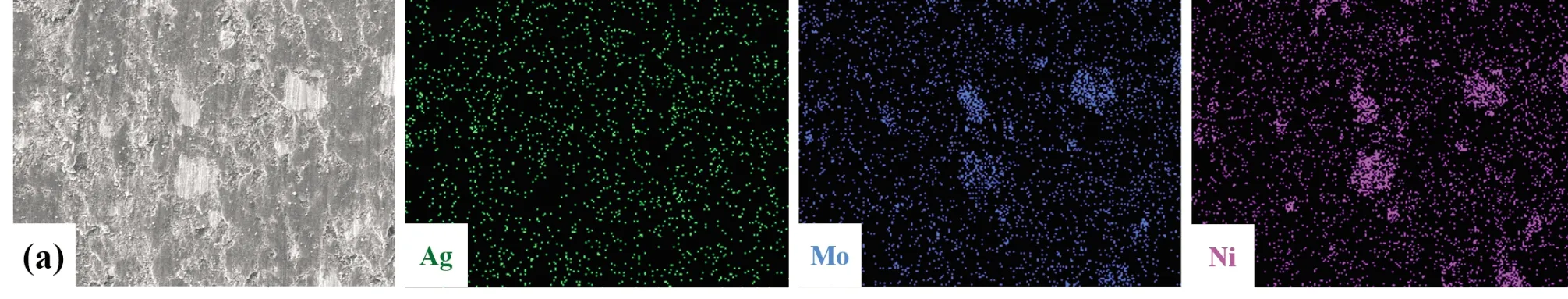

图4(d)~(f)为400 ℃条件下AM0、AMA15和AMAN15自润滑材料的磨损表面形貌图.可以看出,在AM0自润滑材料的磨损表面呈现出规律的粘着磨损区域.而对于AMA15自润滑材料,磨损表面存在部分光滑区域和灰色区域,而AMAN15自润滑材料的磨损表面没有灰色区域.通过对AMA15和AMAN15自润滑材料的EDS分析(不含Al和O元素),发现灰色区域Ni和Mo元素呈现出聚集状态,Ag元素较少(见图6(a)),与室温条件下元素分布相似.然而,AMAN15自润滑材料的磨损表面,金属元素分布较为均匀(见图6(b)).这两种元素分布差异主要是由Ag和Ni粉体的不同添加方法所造成的.

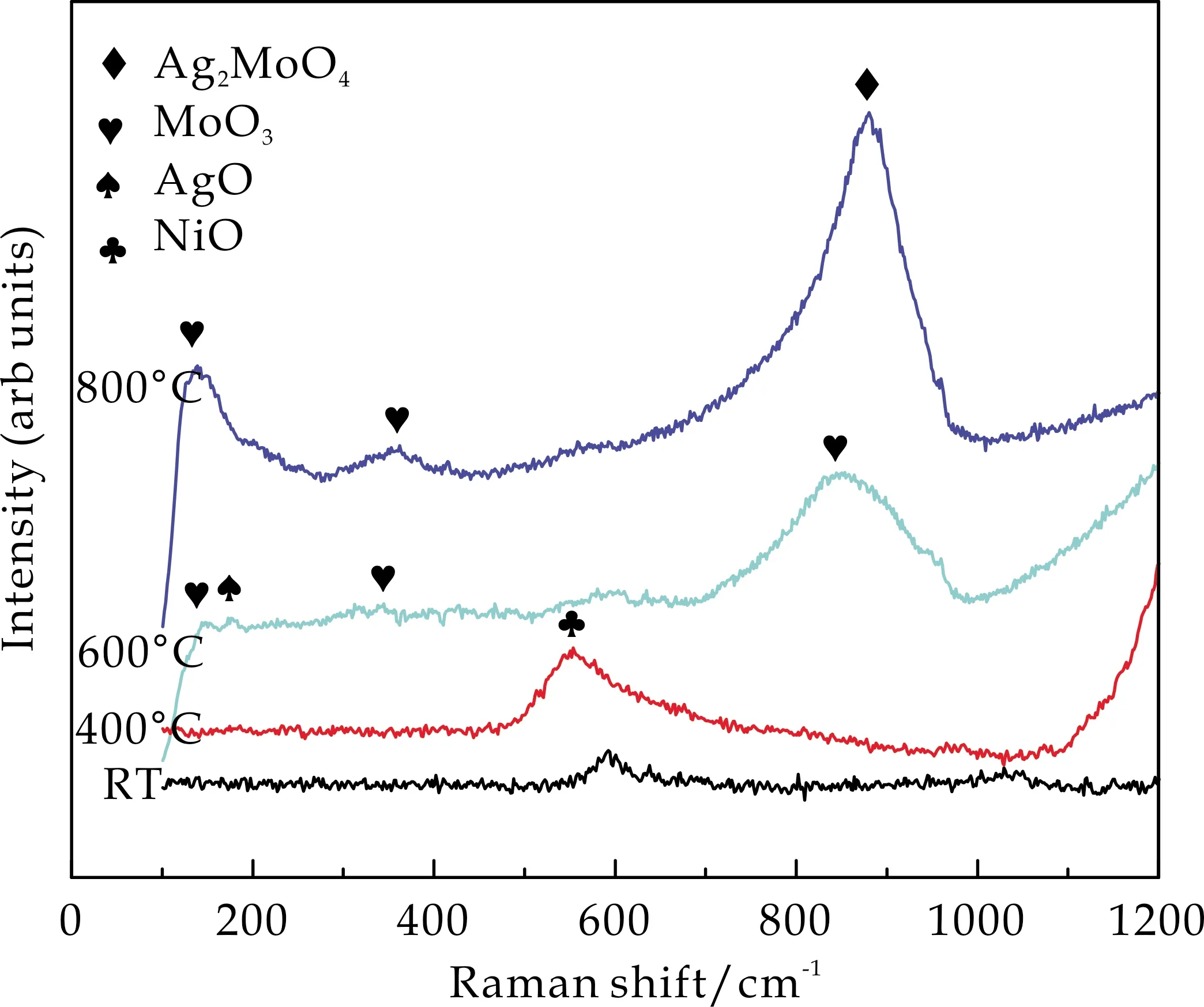

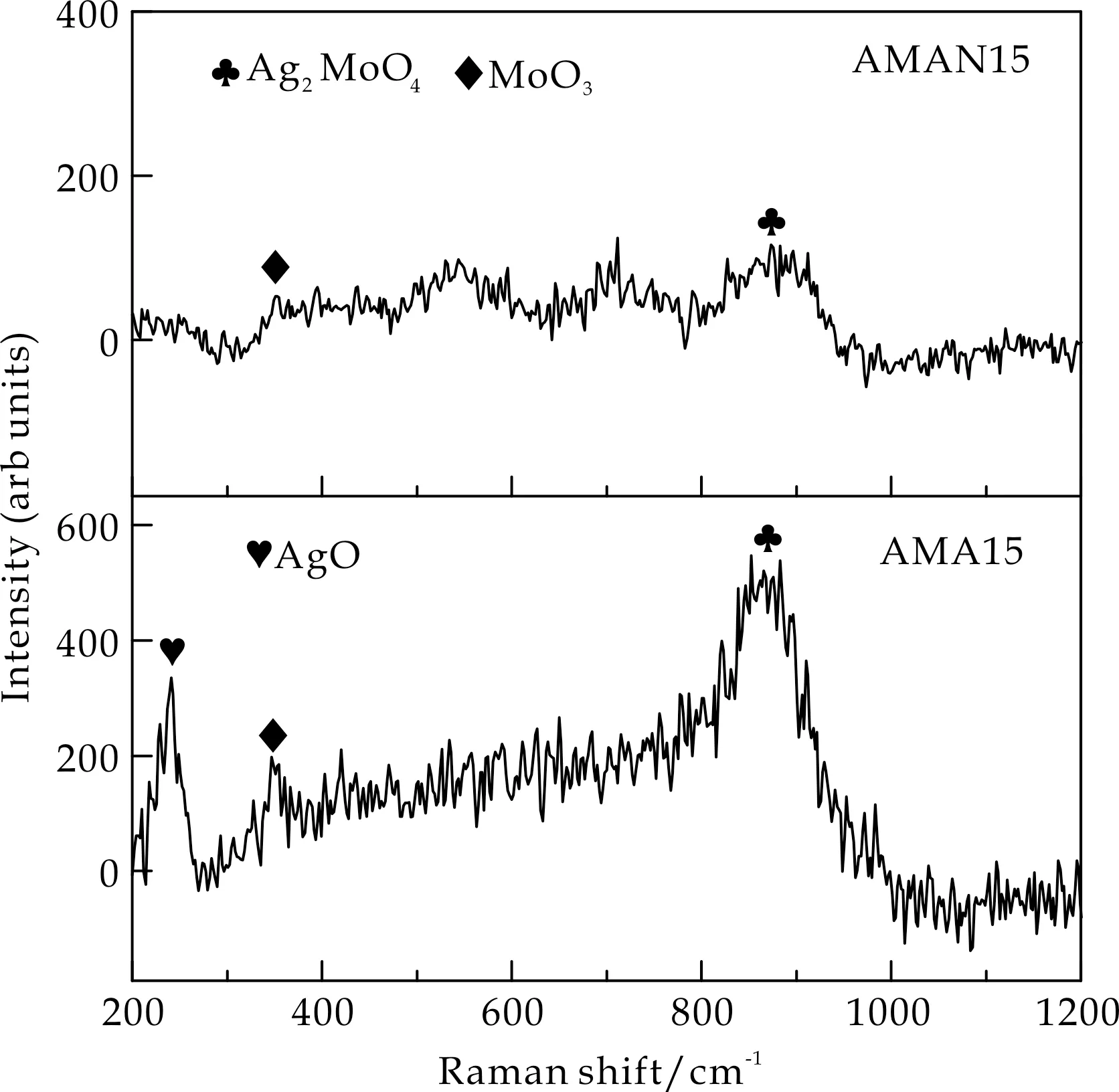

图4(g)~(i)为600 ℃条件下AM0、AMA15和AMAN15自润滑材料的磨损表面形貌图.可以看出,AM0磨损表面依然存在粘着磨损现象,较400 ℃并未明显变化.AMA15自润滑材料表面润滑膜面积越来越大,Raman结果(见图7)表明,润滑膜主要是由MoO3和AgO组成.这主要是在高温滑动过程中发生了氧化反应,生成的AgO和MoO3是一类优异的高温固体润滑剂,在摩擦过程中能起到很好的润滑作用.AMAN15自润滑材料磨损表面润滑膜较400 ℃时同样有所增大,但效果不及AMA15自润滑材料.这可能是因为Ag@Ni核壳结构的添加方式使得Ag以团聚体分散在基体材料中,在滑动过程中更易与Mo发生氧化反应生成MoO3,从而使得润滑膜更为连续.

图4(j)~(l)为800 ℃条件下AM0、AMA15和AMAN15自润滑材料的磨损表面形貌图.与600 ℃时情况相似,温度促使摩擦化学反应更为剧烈,大量高温固体润滑剂的生成使得润滑膜面积越来越大.Raman结果(见图7)表明,此时润滑膜主要由MoO3、AgO和Ag2MoO4组成.也就是说,磨损表面同时发生氧化反应以及摩擦化学反应.摩擦过程中,Mo和Ag先一步氧化成MoO3和AgO,随着温度的继续升高从而生成Ag2MoO4,从而改善其摩擦学性能.

(a)、(d)、(g)、(j)分别为AM0自润滑材料在室温、400 ℃、600 ℃和800 ℃的磨损表面形貌图 (b)、(e)、(h)、(k)分别为AMA15自润滑材料在室温、400 ℃、600 ℃和800 ℃的磨损表面形貌图 (c)、(f)、(i)、(l)分别为AMAN15自润滑材料在室温、400 ℃、600 ℃和800 ℃的磨损表面形貌图图4 Al2O3-Ag@Ni-Mo自润滑材料自润滑 材料在RT~800 ℃时磨损表面形貌图

图5 AMA15自润滑材料在室温时 磨损表面的元素分布

(a)AMA15

(b)AMAN15图6 AMA15和AMAN15自润滑材料在 400 ℃时磨损表面的元素分布

图7 AMA15自润滑材料在RT~800 ℃时 磨损表面的Raman光谱

2.3 循环摩擦学性能

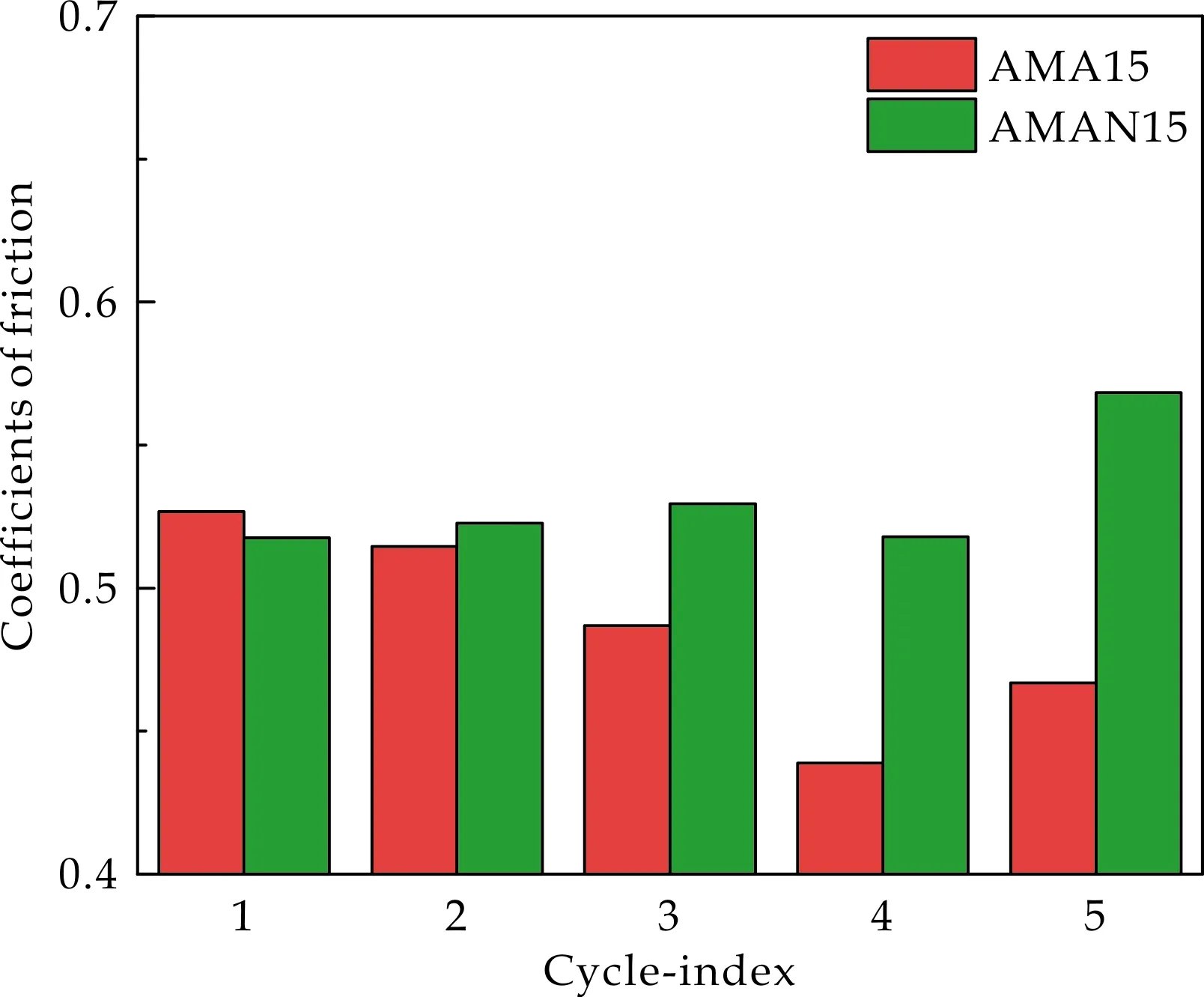

为了进一步探究Ag@Ni核壳结构的可靠性,对AMA15和AMAN15自润滑材料进行了800 ℃循环摩擦磨损试验.图8为不同循环周期下AMA15和AMAN15自润滑材料的平均摩擦系数和磨损率.可以看出,在前2个循环周期,两种自润滑材料的平均摩擦系数和磨损率变化不大,分别保持在0.52和1.36×10-4mm3/Nm左右.在经过第3个循环周期后,AMA15与AMAN15自润滑材料之间的差异逐渐扩大.AMA15自润滑材料在第4个循环周期时拥有最佳摩擦系数为0.43,在第5个循环周期时提高到0.47.而对于AMAN15自润滑材料,摩擦系数随着循环指数的增大而增大,在第5个循环周期时摩擦系数增大到0.57.不同循环周期下AMA15和AMAN15自润滑材料的平均磨损率如图8(b)所示.AMA15自润滑材料在前4个循环周期内平均磨损率保持在1.36~1.47×10-4mm3/Nm之间,在第5个循环周期时上升到1.88×10-4mm3/Nm.而AMAN15自润滑材料其平均磨损率同样随着循环周期增加而增加,经过5个循环周期后其平均磨损率增加到2.94×10-4mm3/Nm.

(a)不同循环周期的平均摩擦系数

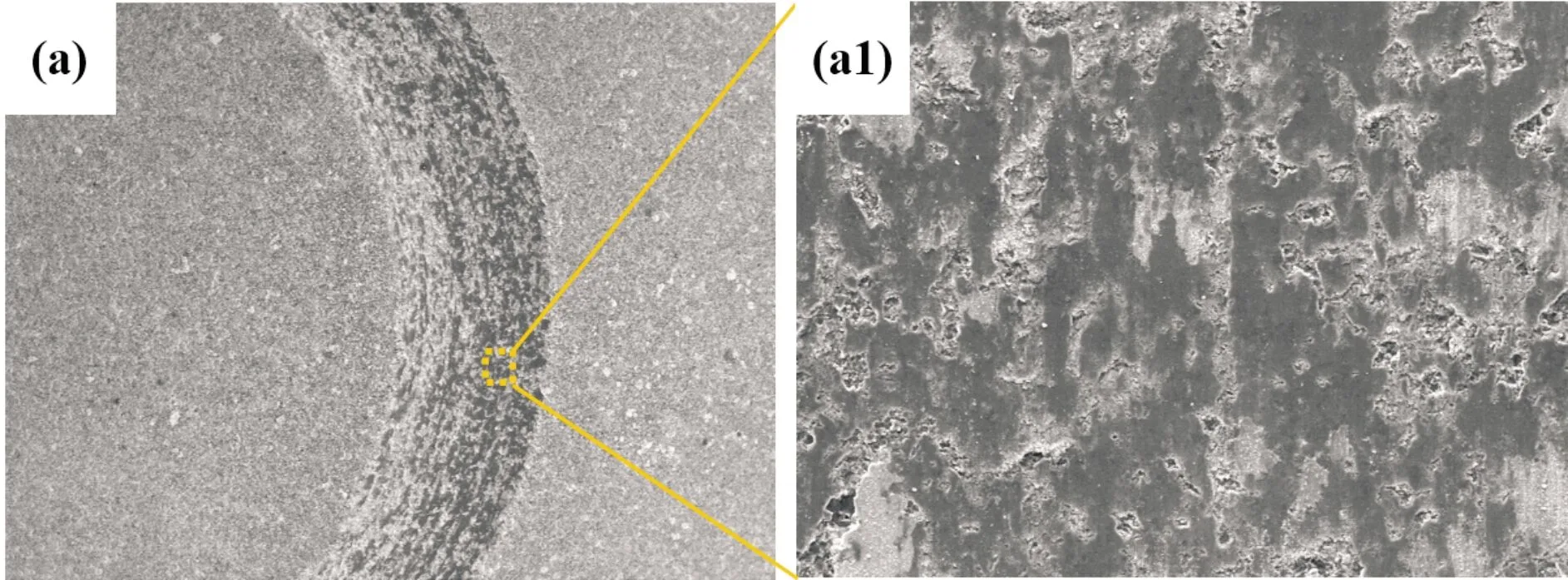

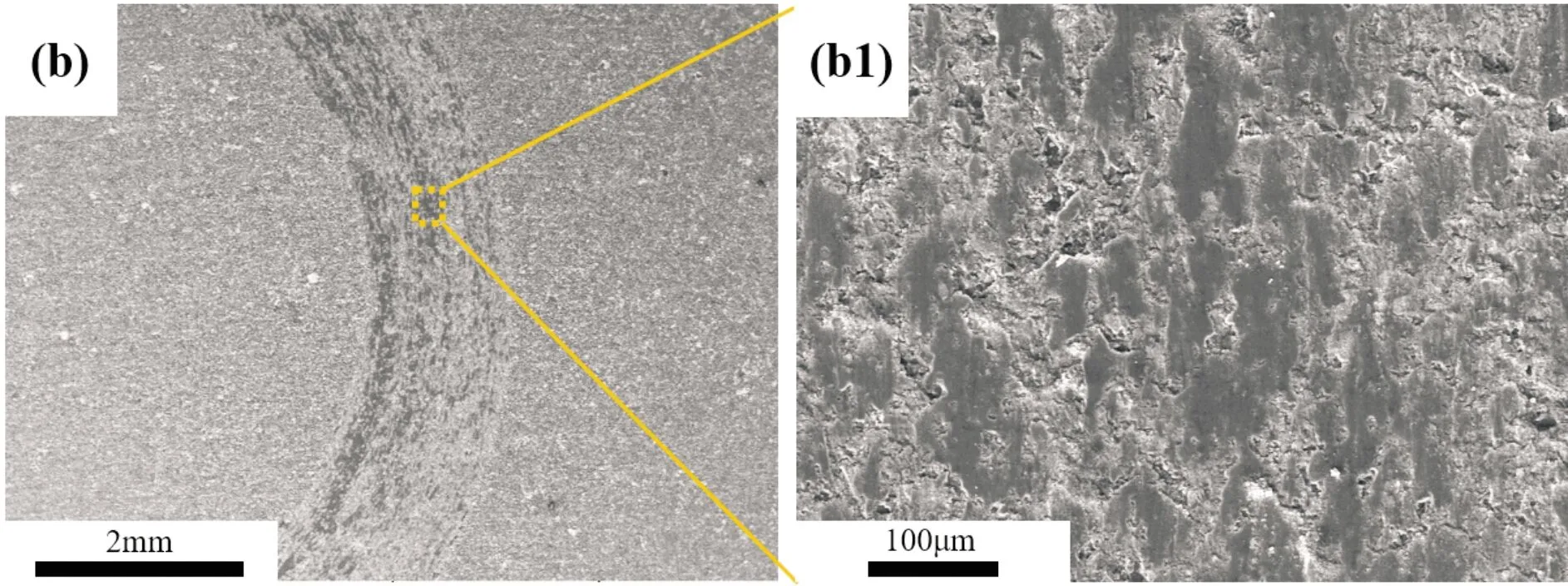

图9给出了5个循环周期后AMA15和AMAN15自润滑材料的磨痕形貌图和磨损表面微观形貌图.可以看出,与单次循环表面(见图4(k)和4(l))相比,两种自润滑材料磨损表面仍然存在不连续的润滑膜和孔洞现象,且AMAN15自润滑材料表面润滑膜区域存在明显减小现象(见图9(a1)和9(b1)).这主要是因为经历5个循环周期后,AMAN15自润滑材料基体中的Ag含量不足以维持润滑膜的形成,从而使得AMAN15自润滑材料表面润滑膜明显减少.图9(a)和9(b)为5个循环周期后磨痕形貌图.可以看出,磨痕内暗黑色区域为润滑膜存在区域,AMAN15自润滑材料磨痕内暗黑色区域明显小于AMA15自润滑材料,与其局部放大图结果保持一致.

(a)AMA15磨痕形貌图 (a1)磨损表面微观形貌图 (b)AMAN15磨痕形貌图 (b1)磨损表面微观形貌图图9 5个循环周期后磨损表面形貌图

Raman图谱(见图10)分析表明,两种自润滑材料润滑膜上都存在着Ag2MoO4和MoO3特征峰,且AMA15自润滑材料还含有AgO特征峰.此外,AMAN15自润滑材料三种物质特征峰强度远低于AMA15自润滑材料.结合摩擦学性能和表面形貌分析可知,高温条件下,Ag2MoO4起主要润滑作用,使摩擦系数和磨损率分别保持在0.52和1.36×10-4mm3/Nm左右.随着循环次数不断增加,AMAN15自润滑材料中Ag不断扩散,磨损表面不足以维持润滑膜形成,从而使得其摩擦学性能不断下降.AMA15自润滑材料由于特殊的Ag@Ni核壳结构,Ni的保护作用能够减少高温条件下Ag的扩散,使其在经历5个循环周期后仍能保持较好的摩擦学性能.高温条件下Al2O3基自润滑材料润滑机理如图11所示.

图10 5个循环周期后AMA15和AMAN15 自润滑材料磨损表面Raman光谱

因此,将软金属润滑剂包覆起来,以核壳结构的形式添加至基体材料,利用其特殊的保护作用,可降低软金属润滑剂在高温下易扩散的问题,使其在多个循环周期内保持良好的摩擦学性能,进而延长自润滑材料的服役寿命.

图11 Al2O3-Ag@Ni-Mo自润滑材料在高温 条件下的磨损机理示意图

3 结论

(1)通过真空热压烧结工艺制备了Al2O3-Ag@Ni-Mo自润滑材料,Ag、Ni和Mo2C在Al2O3基体中均匀分布,将软金属润滑剂以Ag@Ni核壳结构进行添加,显微硬度有所提高.

(2)摩擦实验结果表明,Ag、MoO3和Ag2MoO4是Al2O3-Ag@Ni-Mo自润滑材料在不同温度下的主要润滑剂,显著改善了Al2O3陶瓷材料的宽温域摩擦学性能.其中,800 ℃时摩擦学性能提升明显,摩擦系数和磨损率分别降低了约55%和34%.

(3)AMA15自润滑材料在多次循环摩擦实验中依然能保持良好的摩擦学性能,在5个循环周期后,摩擦系数和磨损率分别为0.47和1.88×10-4mm3/Nm.结果表明Ag@Ni核壳结构能够对高温下Ag的扩散起到显著改善作用,从而延长材料服役寿命.