基于系统模态匹配策略的地铁车辆车体减振设计

2015-06-21马敏纳周劲松赵阳阳

马敏纳 周劲松 赵阳阳

(同济大学铁道与城市轨道交通研究院,201804,上海∥第一作者,硕士研究生)

随着城市轨道交通迅速发展,轨道交通制造行业竞争日趋激烈,产品供应周期也不断缩短。但产品研发周期缩短、外购设备增多等问题往往使整车与设备在设计中不能合理匹配,导致轨道车辆的振动、噪声问题日益突出,有些车辆的振动噪声问题更直接导致车辆交付延期甚至不能交车,给主机厂带来严重的负面影响。此外,振动和噪声共存的环境直接影响舒适度和运营质量,甚至人的大脑思维也会受到干扰。人脑的工作频率约为20~40 Hz[1],人体在这个频段内感受到正弦振动会非常敏感[2-3]。随着生活水平的提高,人们对生活质量的要求也日益增高,因轨道交通迅速发展而诱发的振动问题,已经引起了公众的强烈反应。

为及早避免系统出现共振从而进一步影响舒适性,在车辆开发过程中就制定设备和车体的模态频率规划,是如今轨道交通产业提高产品成功率和列车运行舒适性的必然趋势。本文提出了适用于地铁车辆的模态匹配策略和模态设计原则,以系统有效地指导产品的设计、采购和生产过程,尽可能减少车辆组装下线后出现振动、噪声剧烈的现象。

1 基于弹性振动性能的模态设计原则

模态匹配最基本的原则是在设计上保证车体承载结构、车体局部结构及其各子系统的模态频率不与吊挂设备及悬挂激励频率发生共振。车体弹性体及各子系统主要的振动频率都在5~80 Hz以内,子系统之间很可能出现模态耦合的情况,在设计过程中,模态匹配的理想状态是各系统自身的模态彼此解耦,同时所有相邻的系统模态彼此解耦。

1.1 模态匹配策略

在车辆开发过程中,为了避免设计时相连系统产生共振,各部门工程师可协商制定各个系统的模态频率范围并绘制成表格(标出各个系统的模态频率,把相连系统的模态频率错开),得到整车模态频率规划表。各系统振动模态频率目标值的制定过程即是模态规划的过程。在模态匹配过程中,各部门应以模态规划表为设计指南,严格按照规划表来设计。

在整车规划前期,除了制定模态频率规划表外,还应制定振动技术指标。振动技术指标以乘坐舒适性为出发点,规定了静止状态下各下吊设备单独启动时车体各部分振动的最大值,如空调或空压机开启时扶手、座椅、侧窗玻璃和地板的振动最大值。总体噪声及振动技术指标应分解到各子系统直至部件级和供应商。在制定系统振动目标值时,应综合考虑乘客需求、技术规范、同类车型的NVH(噪声、振动、平稳)性能,定性定量地对系统设计提出目标。总体技术指标的确定能够宏观地规范车体各部位的振动等级,对舒适性的提高至关重要。

本文提出的整车模态匹配策略,即以模态频率规划表和整车噪声与振动技术目标为指南,以车身为模态匹配中心,以下吊设备为基本控制单元的车辆噪声振动设计匹配策略。

1.2 模态设计流程

一种车型的研发可以分为概念设计、虚拟设计和样车试制等3个阶段,为保证在每个阶段各部门和各供应商都能严格遵守模态匹配策略[4],本文设计了具体的模态流程。

概念设计阶段的主要任务是制定模态规划表和振动技术指标。其中,振动技术指标主要按照相应标准及客户需求制定;模态规划表的确定主要借鉴已量产的同类型车辆的设计参数和以往的试验分析结果。在城市轨道交通车辆制造中,整车厂对某线路车辆的开发是有阶段性和延续性的,所以同类型车体的结构和所用材料基本相同。因此,已量产同类型车辆的设计参数和试验结果对车辆的后续开发和制造具有重要的经济价值和广泛的指导意义,同时这些数据也为部件供应商制定技术参数提供了依据。

当缺少相应设计参数和设计经验时,可使用试验手段进行补充。试验的类型主要分为整车和部件NVH水平测试与整车NVH固有特性试验。

整车和部件NVH水平测试包括振动测试和噪声测试。振动测试主要有整备状态下车辆平稳性、车身和转向架的工作模态,转向架、轴箱、座椅、地板、侧墙、侧窗玻璃、内装和扶手的振动大小(幅值和均方根值)以及方向和主要峰值频率。工况主要有车辆静止状态下各下吊设备单独开启、加减速和稳速运行。测试路段为直线、过道岔和曲线半径的线路。噪声测试主要包括车内噪声、通过噪声随速度变化的关系、开关门噪声、下吊设备单独开启时的噪声、制动噪声等。

整车NVH固有特性试验包括整备状态车体、白车身、转向架,下吊设备对应地板、侧窗玻璃、车体侧墙,空调机组下车顶和各下吊设备等的刚性和弹性模态试验,以及整车刚度和转动惯量试验;行驶状态下二系空簧、地板减振垫及下吊设备减振垫的隔振率;隔声率试验、隔声与消声材料特性试验等。

虚拟设计阶段的主要任务是车体详细设计,此时要将NVH目标融入到设计之中,特别是外包出去的系统和部件,应将NVH指标作为工程标书和合同的一部分。由于NVH问题通常比较复杂,多环节相互关联和耦合,当一个零部件改动设计后,可对整车NVH性能产生影响,因此整车厂、设计公司和供应商工程师要协作研制,特别关注性能集成的协调。此阶段的工作主要是结合CAD(计算机辅助设计),运用不同CAE(计算机辅助教学)方法进行车体各零件、部件和整车的NVH性能分析,与供应商配合,在部件级系统层次进行测试验证,同时进行结构优化设计。

在进行结构设计时,当结构动态特性不能满足模态规划表制定的目标值时,应对车体承载结构的模态参数进行修改。灵敏度分析是模态参数修改的理论依据,通常是将车体承载结构低阶整体模态频率提高到目标值水平,并保证车体承载结构足够的刚度和较轻的质量。

样车试制阶段是在虚拟设计各项性能达成要求后,进行模型车辆试制。这时,要对模型车进行主观和客观评价。客观评价的标准是振动技术指标。该阶段主要是发现NVH问题和对数字化样车进行验证。同时,通过试验对数字样车模型进行修改,建立混合数字化模型,为进一步修改结构、优化设计提供准确的数字化NVH设计与分析平台。

根据车辆模态匹配策略和车体设计各阶段的主要工作,可制定整车模态设计流程[5],如图1所示。

由图1可以看出,在模态设计流程中,频率规划表是基础,振动技术指标是匹配关键点,两者之间是相辅相成的;频率规划表体现了设计人员设计和合作的重要性,振动技术指标则体现了NVH试验的重要性。

2 基于模态匹配策略的应用实例

因下吊设备匹配不良而引起的剧烈振动将严重影响乘客舒适性。下吊设备的振动特性及其对车体振动和噪声的影响已经不能被忽视[6-8]。上海某型地铁车辆在空调机组开启时出现侧窗玻璃和车顶剧烈振动现象,本文采用所提出的模态匹配策略和频率规划概念,对该车的异常振动进行分析和治理。

图1 整车模态设计流程

2.1 车辆系统频率规划表

概念设计阶段,针对振动剧烈部位及其相邻系统建立频率规划表。借鉴原车辆整车模态设计参数的同时进行空调机组振动测试和车体局部模态试验。空调机组的振动测试见图2。侧窗玻璃的模态测试结果见图3。

图2 测点布置图

图3 侧窗玻璃测点位置及结果(各阶模态频率与振型)

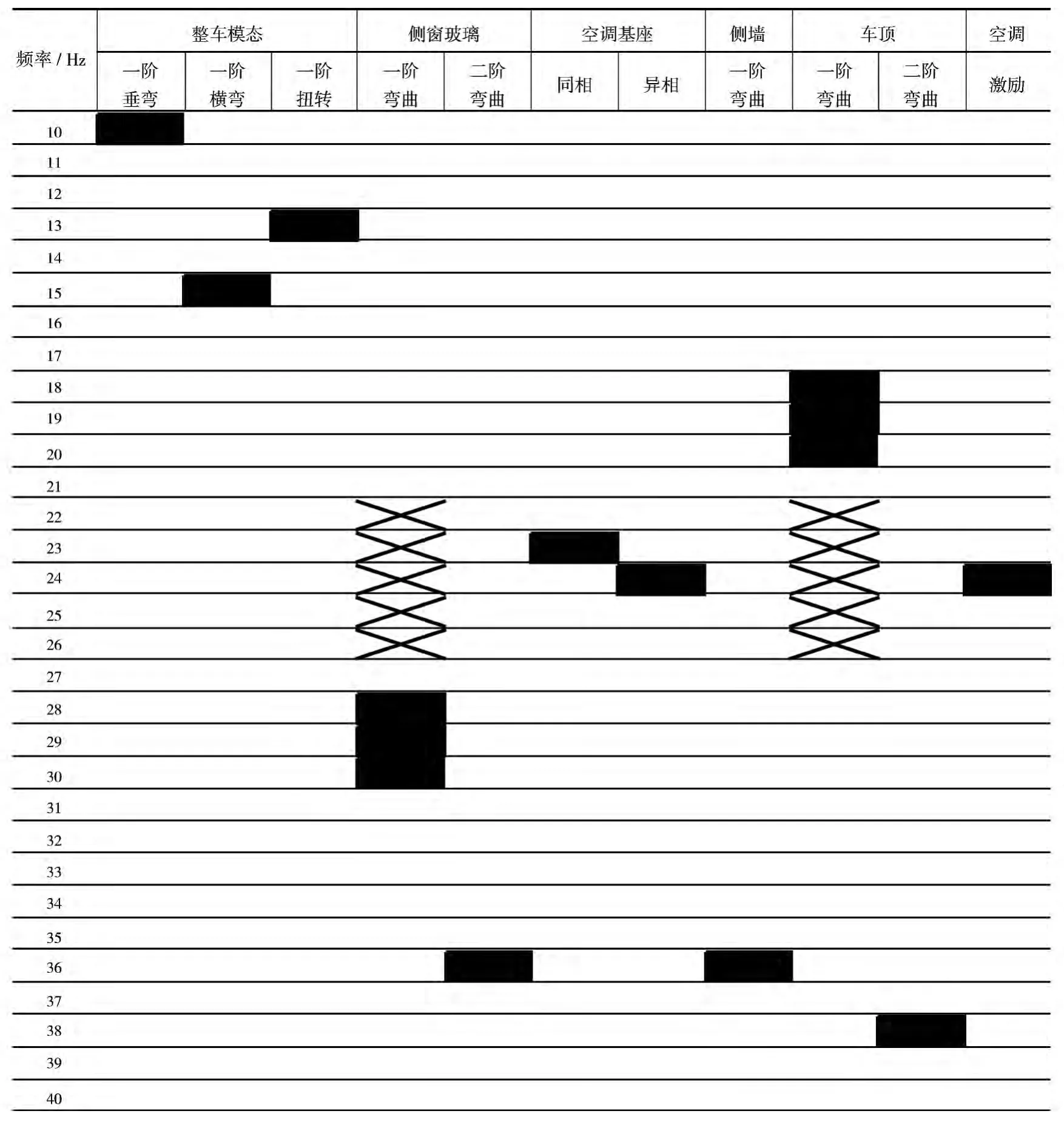

模态测试得到的侧窗玻璃和车体侧墙的模态参数为:TC车侧窗玻璃一阶弯曲模态频率为25.285 Hz,整备状态下车体侧墙局部一阶弯曲模态频率为36.286 Hz,空调机组下车顶一阶弯曲模态频率为24.406 Hz。对振动测试结果进行频域分析,得到空调机组的激振频率为24.25 Hz。运用模态测试结果和已知的原车辆整车模态设计参数,绘制该车辆的模态频率规划表[9],见表1。其中,黑色框对应的频率为结构目标频率,打叉的区域对应该结构频率禁区。

2.2 车体振动控制

虚拟设计阶段,对于不符合规划表标准的部件,可从以下方面进行处理:①从外购件可与供应商协调解决;②使用有限元分析技术和计算机辅助技术对原有车型中的问题部位进行修改和优化。从振动激励源头到振动接受方,从多个方面入手对地铁车辆进行减振设计。

分析频率规划表和车体局部模态测试结果可知,侧窗玻璃一阶弯曲频率和空调机组下车顶的一阶弯曲频率分别与空调机组激振频率相差1.035 Hz和0.156 Hz。这是导致侧窗玻璃和车顶剧烈振动的一个原因。要控制车顶、侧墙和侧窗玻璃振动剧烈的现象,首先应控制空调机组的振动输出载荷,其次对振动源和振动接受方的频率进行错频设计。如空调机组不能进行频率移动,可对车顶和侧窗玻璃模态频率进行修正,使其避开21~27 Hz的范围。

2.2.1 空调机组振动频率分析

由测试结果得知,空调机组的激振频率为24.25 Hz,侧窗玻璃和车顶的响应加速主频为24.25 Hz及其倍频。而空调机组的额定转速为1 440 r/min,与空调机组的激振频率基本相同。由此可知,冷凝风机制造工艺的原因导致空调机组振动剧烈,继而致使侧窗玻璃和空调平顶振动剧烈。需要与供应商进行协商并提出要求便,解决空调机组冷凝风机动不平衡导致车体局部剧烈振动的问题。

2.2.2 车体结构优化

在与供应商协调解决激励源问题的同时,还应对车体进行优化。在设计中引入数学优化方法,可使设计更合理、更高效。在实际开发过程中,应使用多种方案进行优化设计,如尺寸优化、形状优化、拓扑优化等,并对每种优化方案的整车及各个部件的NVH固有特性进行分析和实测,确定减振效果,最终选取最优设计方案。轨道交通车辆结构复杂,对局部结构做出改变时,应尽可能小地影响整车特性,所以尺寸优化是在结构优化中能采用的最优方案之一。本文运用尺寸优化方法对车体进行结构优化,实现结构变动最小情况下频率改变的最大化。

表1 模态频率规划表

建立空调机组下的车顶有限元模型,运用OptiStruct软件,采用尺寸优化方法对局部车顶进行结构优化。尺寸优化参数及优化结果见表2。

由表2可见,一阶、二阶模态频率优化为20.19 Hz和30.03 Hz,成功避开了24.25 Hz的激振频率,并且符合频率规划表的要求。

2.3 结构优化仿真分析

结构优化设计结果是否合格直接关系到接下来的样机设计环节,经过对关键部件的反复修改、仿真,以及对整车在部件修改后的各项技术指标进行验证,最终确定设计修改方案。

对空调机组下车顶经过尺寸优化,已将车顶一阶弯曲频率降至20.19 Hz,达到频率规划表的要求。运用瞬态响应分析,定量计算优化后车顶振动情况,可验证减振效果。车顶尺寸优化前后其振动响应加速度值随时间变化的曲线对比如图4所示。

表2 空调机组下车顶尺寸优化及优化结果

由图4可以看到,优化前车顶振动稳态幅值为5.663 m/s2,优化后稳态幅值降为2.827 m/s2,幅值降低了50%,空调机组下车顶的振动响应降幅明显。此外,板壳结构振动幅值的降低还能降低噪声辐射。因此,尺寸优化对减振降噪效果明显。可见,对车顶局部的减振设计符合模态匹配策略和设计流程,可供批量生产。

在整车批量生产之前,仍需以上述方法修改、验证所有不符合频率规划值的车体局部结构。同时,与零部件供应商充分协作,确定所有外购部件合理的NVH性能指标并写进采购合同,保证各系统模态合理匹配,实现整车振动、噪声性能最优。

图4 空调机组下车顶尺寸优化前后振动响应曲线对比图

3 结语

本文基于模态匹配在整车设计过程中的重要作用,提出了应用于地铁车辆的模态匹配策略和基于车体弹性振动性能的模态设计原则,并给出了模态设计流程图。针对某型地铁车辆车窗和车顶振动剧烈的问题,依照提出的模态匹配策略,研究该车振动剧烈的原因和振动控制策略。研究表明:①空调机组冷凝风机动不平衡导致车体的局部结构共振造成了该地铁车辆侧窗玻璃和车顶振动剧烈;②依据模态匹配策略优化后的地铁车辆车体结构减振效果明显。

车体局部出现剧烈振动可能是多重原因共同导致,应用本文提出的模态匹配策略可从设计初期避免车辆系统尤其是车体结构发生共振。一旦车辆系统内部发生剧烈振动现象,可运用该策略对振动原因进行分析,对剧烈振动现象进行控制。

[1]Duarte M L M,Filho M R.Rerception threshold of people exposed to sinusoidal vibration[C]∥Proceedings of the Tenth International Congress on Sound and Vibration.Sweden:Institute of Acoustics,2003:3791.

[2]GB5599—1985铁道车辆动力学性能评定和试验鉴定规范[S].

[3]周劲松.铁道车辆振动与控制[M].北京:中国铁道出版社,2012.

[4]张丰利.基于汽车NVH正向设计流程的整车模态匹配研究[D].合肥:合肥工业大学,2009.

[5]陈剑,穆国宝,张丰利.汽车NVH正向设计中的系统模态匹配策略研究[J].汽车工程,2010,32(5):369.

[6]周劲松,张伟,孙文静,等.铁道车辆弹性车体动力吸振器减振分析[J].中国铁道科学,2009,30(3):86.

[7]Foo E,Goodall R M.Active suspension control of flexiblebodied railway vehicle using electrohydraulic and electromagnetic actuators[J].Control Engineering Practice,2000(8):507.

[8]徐凤妹,劳世定.客车车下设备吊挂方式的研究[J].铁道车辆,2009,47(4):12.

[9]庞剑,谌刚,何华.汽车噪声与振动:理论与应用[M].北京:北京理工大学出版社,2006.

[10]李初晔,王卫朝,马岩.基于参数灵敏度的结构性能优化[J].中国机械工程,2011,22(4):397.