三维工序模型的演进式构建方法*

2015-05-31北京航空航天大学工业与制造系统工程系乔立红

北京航空航天大学工业与制造系统工程系 陈 飞 乔立红

在数字化工艺设计中,三维模型作为工艺设计的核心,承载着大量的工艺信息。随着三维CAD技术的发展与应用,基于模型的定义(Model Based Definition,MBD)技术被引入航空企业的机械设计与制造环节[1-2],三维工序模型在企业信息化进程中得到广泛应用。但是,当前三维工序模型的创建在企业实际中多停留于手工阶段。

针对三维工序模型的构建,王宗彦等[3]提出了由零件设计模型向毛坯模型转换的方法,该方法着重于几何方面的变换,构建过程依赖于零件设计模型的创建方式。石云飞等[4]探索了根据工序语义构建三维模型的方法,着重于二维工序图的构建,其不足主要在于需要实现工序设计语句的标准化,在工艺设计中未充分利用三维模型。王飞飞等[5]设想以参数化为基础进行工序模型构建,偏向于毛坯模型与设计模型拓扑关系变化极小的情况。在此基础上,万能、陈刚等[6-9]提出了将工艺信息与建模信息进行映射,从而生成工序模型的方法,但信息映射仅局限与工艺与建模之间,工序模型作为工艺载体仍游离于工艺设计体系之外,无法有效地进行工艺表达,在工序模型生成过程中需要大量人工交互。

本文在制造特征信息模型[10]的基础上,研究了特征信息在工序模型中的映射机制,利用制造特征信息实现三维工序模型的生成。最后通过实例验证了特征信息映射方案辅助工序模型生成的可行性。

1 工序信息模型的构建

工序信息作为工序模型构建的基础,主要用于描述加工对象,操作方法以及加工参数。工艺以制造特征为基础进行设计决策,工步的操作对象限定为制造特征。

本文将工步信息定义为制造特征信息与工艺方法的合集,并用式(1)描述。

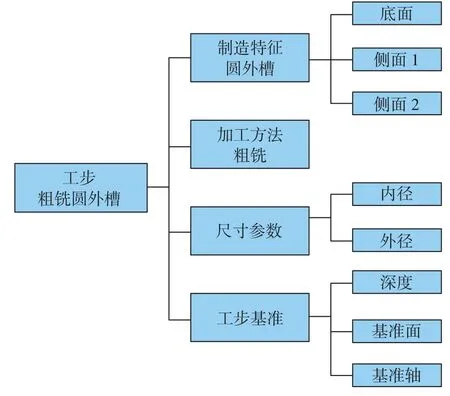

式中,Mstep为工步信息,MF为工步对应的制造特征实例,MT为加工方法,MP为尺寸参数,MD为工步基准。尺寸参数MP与工步基准MD的元素集合分别为制造特征实例在工序模型中非几何元素与几何元素集合的子集。制造特征的实例化以层次化特征信息模型为基础,将特征的几何形状要素与制造信息要素进行关联。加工方法与尺寸参数则通过数字化工艺设计系统进行决策与推导。作为工步间不同制造特征的关联,工步基准在特征信息与工序几何模型的映射过程中递推获取。以粗铣圆环槽特征为例,其工步信息模型如图1所示。

图1 粗铣圆环槽的工步信息模型Fig.1 Operational information model for rough milling of annular groove

工艺信息具备离散性。以工序模型正向演变为例,工步节点为最小单元,将工步对应的三维模型变换作为增量,则工序的信息模型可以表示为公式:

式中,Mn为工序n的工序模型,Mstock为毛坯模型,Δij为工序n工步j对应的工序模型变换,Si为工序i的工步数量。

工序模型的变换通过三维建模方法和相应的几何模型操作来实现。本文将在模型演变过程中,与制造特征所对应的,与工序模型进行布尔运算的几何体定义为加工特征基元。其信息模型与工步信息模型相对应,由制造特征、加工方法、尺寸参数、工步基准构成。其中,尺寸参数具体化为几何体的尺寸信息,与工步信息可以存在差别。

以铣平面的加工特征基元为例,其模型为直径R的圆柱体,R大于等于对应平面的包围盒对角线长度,此尺寸与工步尺寸不完全相关。将加工特征基元在工序模型进行实例化即可得到工序模型的变换Δij。此时,作为加工特征基元的圆柱体直径R、高度H以及对应的基准信息共同决定工步的尺寸参数。

加工特征基元集合B与制造特征MFT和加工方法MT存在映射关系,可记为:fB:(MFT,MT)→B。制造特征MFT的几何元素集SMFT与对应加工特征基元的几何元素集合SB的存在映射关系fS:SMFT→SB。

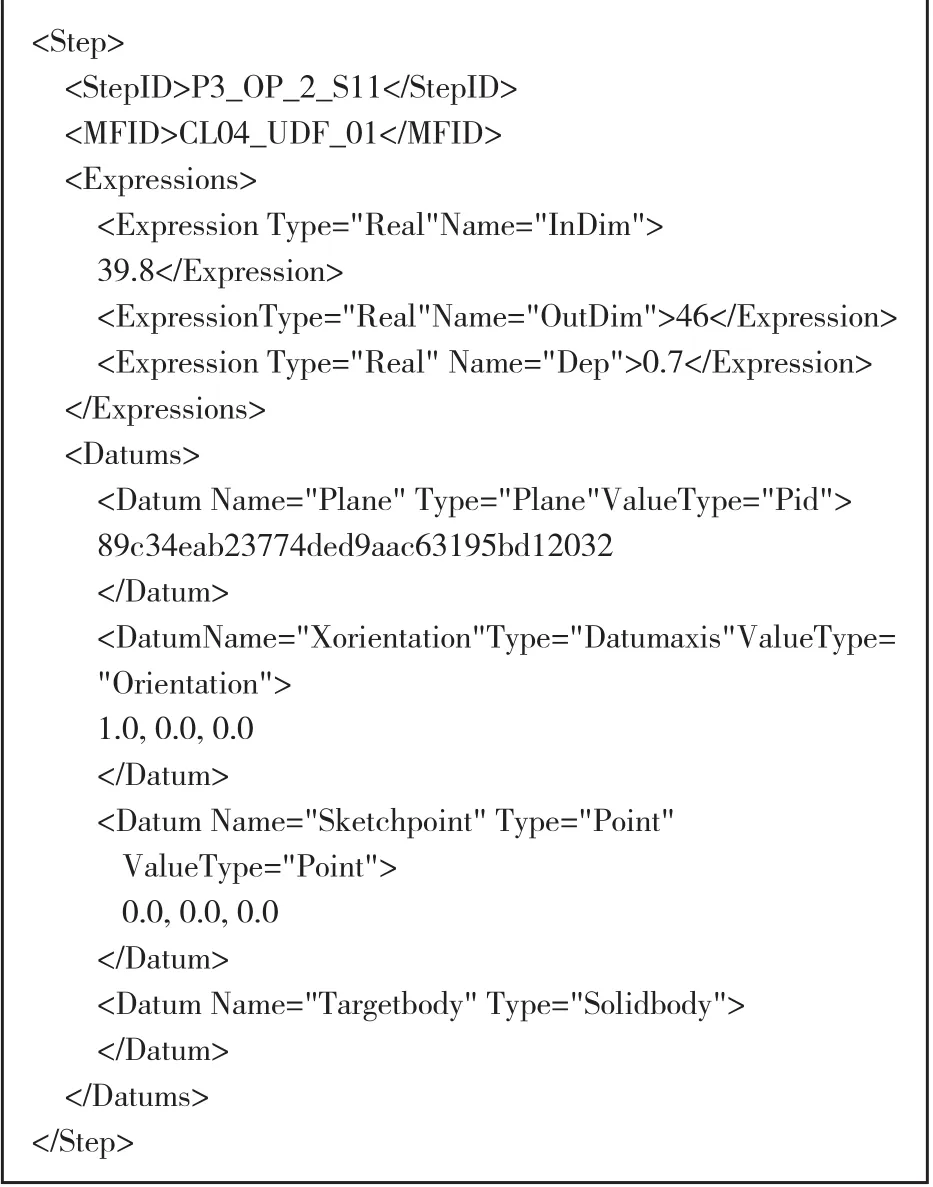

加工特征基元实例的XML标记描述如表1所示。

2 特征信息在工序模型中的映射机制

工序模型的生成方法根据模型生成的顺序可以分为正向生成与逆向生成。正向生成以毛坯模型作为起始点,一般通过参数化或者具体模型操作实现;逆向生成通常通过设计模型进行逆推,具体可以通过抑制特征或者修改几何面元素达到特征的变换。两种生成方式区别在于设计模型与毛坯模型几何要素间的关联过程。逆向生成以设计模型为基础创建工序模型,在设计模型实现制造特征实例化的情况下,相应几何元素的关联自动形成。正向生成需要重新建立两者的管理,即使毛坯模型基于产品模型重新建立,与产品模型上的几何要素已不存在标识、属性的对应关系,需要通过对空间方位面的识别建立与产品模型上的相应方位面的关系,才能在正确的方位进行几何面的创建和特征的修改。

表1 加工特征基元实例的XML标记

在工序模型正向演变过程中,工序模型中的制造特征信息从无到有、逐步生成,假定毛坯模型与设计模型不存在关联信息,则需要对工序模型与几何模型的几何元素进行整理完整映射,该过程可以与工序几何模型推演同时进行。

在中间工序模型生成的中,通过工序模型与特征信息、设计模型的逐道工步映射,实现工序模型中几何元素信息的组织。以其中工序i工步j的工序模型Mij为例,假定工步模型Mi(j-1)的相关几何元素已经组织完毕,模型变换Δij所造成的的几何元素变动可以表达为:

式中,ΔN为此次模型变换中新生成的元素集合。ΔD为相应消失的元素集合,该集合不会对模型后续变换产生作用。ΔC为几何位置或形状发生变化的元素,该部分元素虽然在几何性状上发生变化,但其标识、属性信息维持于原有状态,在特征实例的角度可归于未更改集合。综上,工步i的工序模型中仅需对新生成的几何元素集ΔN进行组织即可。

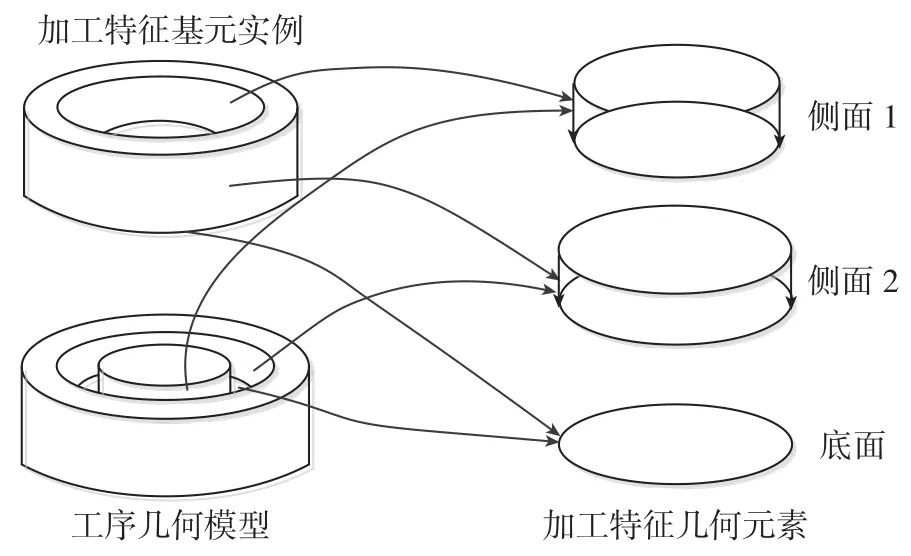

在模型变换中,特定制造特征在特定加工方法下所对应的加工特征基元类型处于确定状态,在工艺设计的特定背景下,布尔运算的结果集合具备一定的拓扑结构,将此拓扑结构赋予特征层面的意义即可实现对元素的组织。若制造特征的几何元素拓扑本身无二义性,则加工特征基元实例中的几何元素集合SB与ΔN存在一一映射关系,记为fBN:SB→ΔN。结合映射关系fS可以获取ΔN与制造特征几何元素集合之间的映射关系,即ΔN =fBN(fS(SMFT))。以环形槽为例,几何元素集合的映射关系如图2所示。

图2 几何元素映射关系Fig.2 Mapping of geometric elements

对于部分存在二义性的特征,可以利用规则进行区分。以环形槽的侧面1为例,若以规则进行判断,根据制造特征的定义可知其位置处于内环,故其对应的直径应小于侧面2。以Drools为规则引擎,则对应规则如下:

3 工序模型的推演生成

本文采用正向的方式实现工序模型的推演生成。对于工序n中的工步j,其工步信息可通过与工艺设计系统的集成取得。根据工步信息将加工特征基元在工序模型进行实例化获取该工步的模型变换,将其赋予工步(j-1)的几何模型可获取该工步的工步模型。将工序n中各工步的操作实例化即可得到工序n的工序模型。

模型变换的重点在于加工特征基元的实例化,该部分包含几何体尺寸信息和基准信息的确定。尺寸信息的来源分为数字化工艺设计系统与自行推演两种:对于制造特征相关联的尺寸信息可以通过工艺设计决策获取,不存在相关性的尺寸则需要根据具体模型基于规则推断或人工交互确定。基准信息则需要利用工序模型中的几何元素映射信息。

由于毛坯模型与设计模型的不对应,加工特征基元实例无法直接与毛坯模型进行布尔运算。该问题可以通过与信息映射的同时递归操作实现,可分为毛坯模型与中间工序模型两部分的基准映射。

对于毛坯模型的基准映射,主要参考数控程序中的坐标系定位机制,获取毛坯模型与设计模型直接映射坐标MT。对于以毛坯表面作为粗基准的工步,由于其精度要求较低,可以将加工操作的基准转换为毛坯模型中的实际坐标进行布尔运算。

中间工步所对应的加工操作多以已加工面或其相应轴作为基准。该几何集合在前序工步中经过模型操作,已完成与设计模型的信息映射。故在此工步中,加工特征基元实例化所需的基准元素可以通过设计模型对工序模型的几何元素映射获得。

4 实例验证

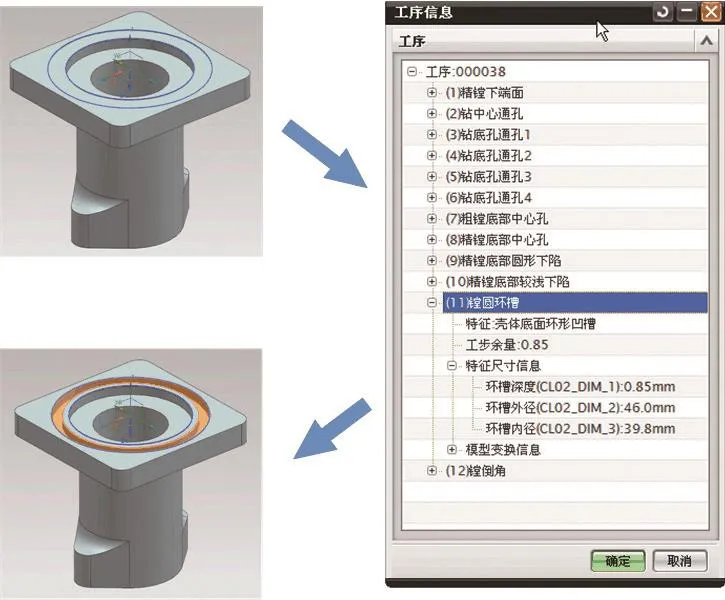

本研究在课题组前期构建的制造特征实例库基础上,将基准信息与制造特征结合,以此为基础开发了三维工序模型生成系统。系统通过与数字化工艺设计系统进行集成获取相应工艺信息,并通过制造特征信息在工序模型构建中的映射实现了工序模型的正向生成。

系统界面如图3所示。模型中的几何元素映射结果以与设计模型的面标识相同作为目标。

以前述粗铣圆环槽为例,按照表1所示XML标记,其加工特征基元实例表述如图4所示。

5 结束语

鉴于工序模型的创建过程多与工艺信息脱离,本文综合基准信息与制造特征建立了工艺信息模型,将工艺信息与设计模型信息进行关联,通过演进式的映射机制解决了工序模型正向生成过程中的工序模型信息缺失问题,对工序模型赋予制造特征属性,实现了工序模型信息与工艺内容的自动关联,并借助加工特征基元实例实现了工序模型的生成,为后续工序模型标注和工艺展示提供模型支持。

图3 粗铣圆环槽的系统实例Fig.3 Example of rough milling of annular groove

图4 加工特征基元实例的XML描述Fig.4 XML example of instances of manufacturing feature elements

[1] Qiao L, Zhang J. Integrated process planning based on 3D product models. Key Engineering Materials, Jin Z, 2009: 407-408, 298-302.

[2] Alemanni M, Destefanis F, Vezzetti E. Model-based definition design in the product lifecycle management scenario. International Journal of Advanced Manufacturing Technology, 2011, 52(1-4): 1-14.

[3] 王宗彦,吴淑芳,秦慧斌. 零件的设计模型向毛坯模型转换技术研究. 计算机集成制造系统, 2004(6): 620-624.

[4] 石云飞,张树生,成彬,等. 工艺语义驱动的序列三维模型构建系统. 计算机集成制造系统, 2009(11): 2133-2139.

[5] 王飞飞,盛步云,肖聃. 基于三维的工艺变型设计研究与实现. 机械制造, 2009, 47(7): 62-65.

[6] 万能,常智勇,莫蓉. 机加工艺设计的三维新模式研究. 计算机集成制造系统, 2011, 17(9): 1873-1879.

[7] 陈刚,常智勇,万能,等. 基于信息映射的三维工序模型辅助生成方法. 机械科学与技术, 2011, 30(10): 1649-1653.

[8] 万能,赵杰,莫蓉. 三维机加工序模型辅助生成技术. 计算机集成制造系统,2011, 17(10): 2112-2118.

[9] 唐健钧,贾晓亮,田锡天,等. 面向MBD的数控加工工艺三维工序模型技术研究. 航空制造技术, 2012(16): 62-66.

[10] 葛晨,乔立红. 制造特征信息建模及其实例化方法. 计算机集成制造系统, 2010(12): 2570-2576.