航空用蜂窝夹层结构及制造工艺

2015-05-31中航复合材料有限责任公司程文礼邱启艳王清明

中航复合材料有限责任公司 程文礼 袁 超 邱启艳 王清明 陈 静

蜂窝夹层结构通常是由比较薄的面板与比较厚的蜂窝芯胶接而成,如图1所示。由于其具有质量轻、弯曲刚度与强度大、抗失稳能力强、耐疲劳、吸音、隔音和隔热性能好等优点,长期以来备受航空领域的关注。在航空工业发达国家,蜂窝夹层结构复合材料已成功地大量应用于飞机的主、次承力结构,如机翼、机身、尾翼、雷达罩及地板、内饰等部位。表1列出了国外主要机型蜂窝夹层结构的使用状况。

图1 蜂窝夹层结构示意图Fig.1 Diagram of honeycomb sandwich structure

表1 国外主要机型及其蜂窝夹层结构的使用

蜂窝夹层结构复合材料的设计和制造工艺是先进飞机研制的关键技术之一。随着新材料、新工艺和新技术的发展,飞机结构用蜂窝夹层结构在蜂窝类型、规格(容重与孔格大小)、预浸料特性(流变特性、自粘性、悬垂性)及面板厚度、胶膜选择及使用与否均有新的特点,其结构特性与成型工艺、性能和成本有着密切关系。本文对蜂窝夹层结构材料与性能及其结构与工艺进行了分析。

1 材料体系与性能

1.1 蜂窝芯子

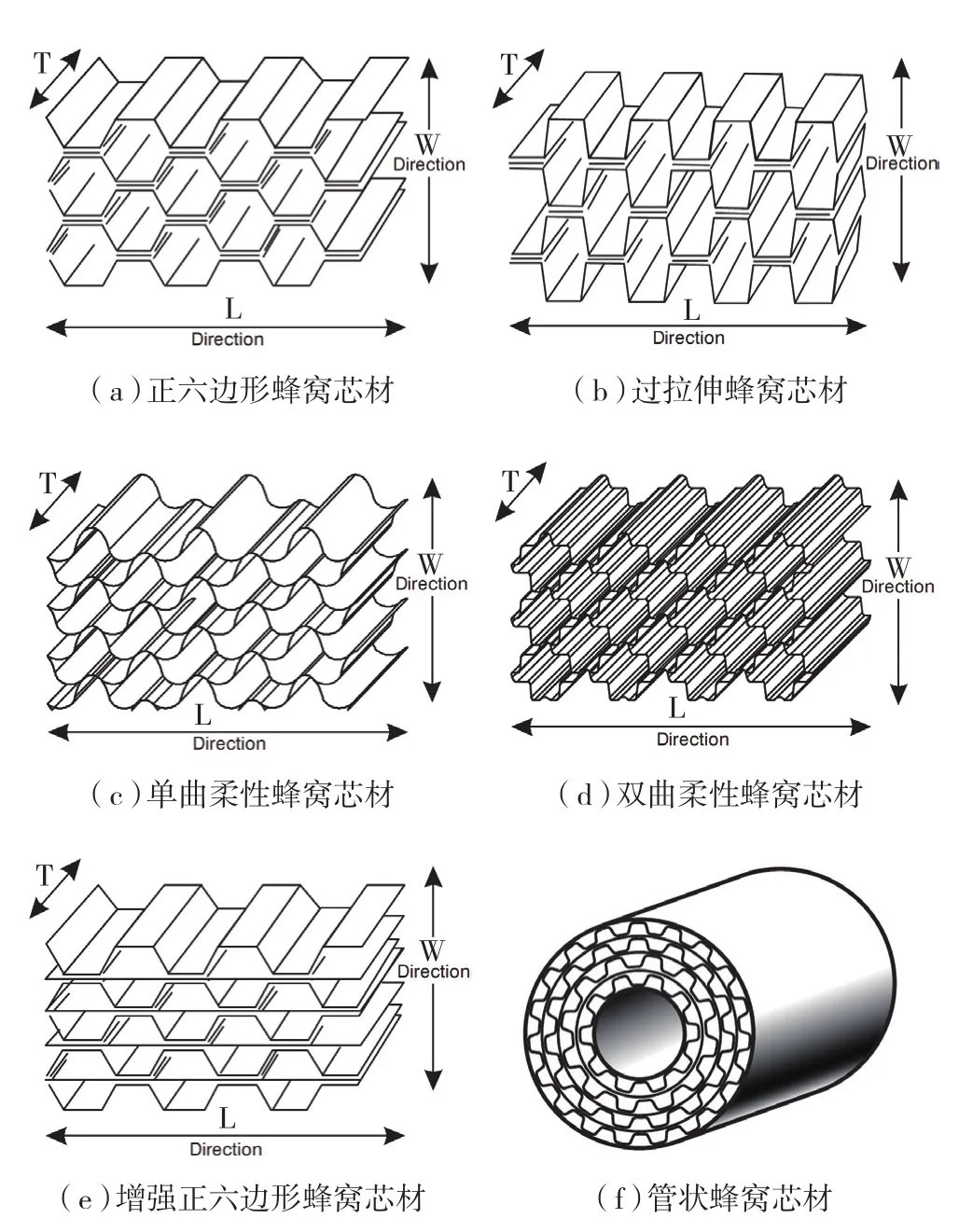

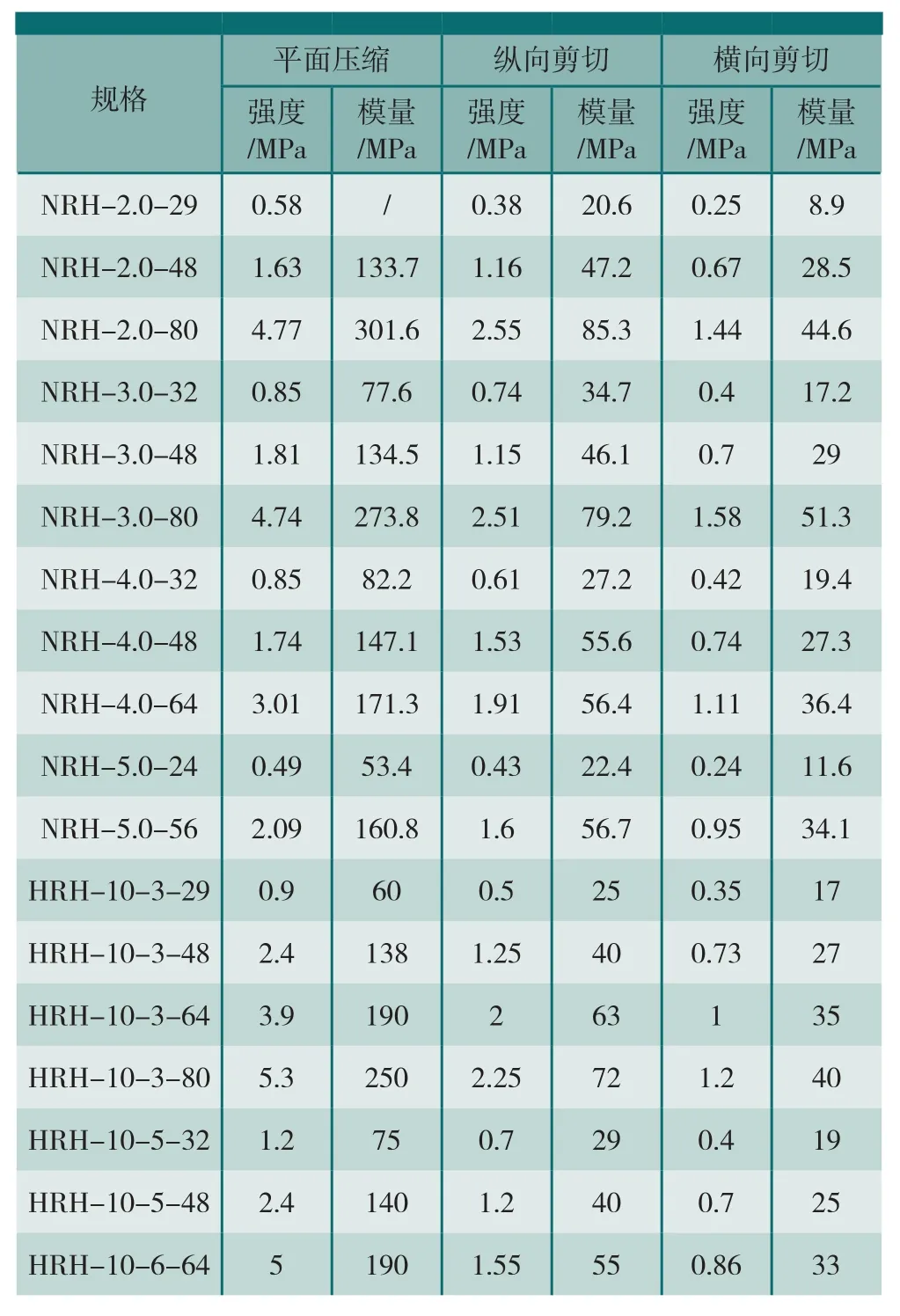

蜂窝种类包括Nomex 蜂窝、铝蜂窝及玻璃布蜂窝等,其功能是将上、下面板隔开,以承受由一个面板传递到另一个面板的载荷和横向剪力。根据孔格形状可分为正六边形、过拉伸、单曲柔性、双曲柔性、增强正六边形和管状等,如图2所示[1]。在这些蜂窝夹芯材料中,以增强正六边形强度最高,正六边形蜂窝次之。由于正六边形蜂窝制造简单,用料省,强度也较高,故应用最广。应用上,由于NOMEX蜂窝与铝蜂窝相比,局部失稳的问题要小得多,而且NOMEX材料不导电,不存在电化腐蚀问题,还能够满足FST(烟雾毒性)等要求,所以在航空制造上具有广泛的应用领域[2]。表2列出了Hexcel与中航复合材料有限责任公司相同级别的Nomex蜂窝的性能。

不同规格的蜂窝具有不同的密度和力学性能,密度小于48kg/m3的蜂窝属于低密度蜂窝,这类蜂窝在民机、直升机、无人机等亚音速飞机上具有广阔的使用前景。密度为48~80kg/m3的蜂窝称为中、高密度蜂窝,具有较高的强度及刚度,广泛应用于某些有特殊力学性能要求的部位,如歼击机的平尾、鸭翼及方向舵等。目前国外航空用蜂窝的生产厂家主要有Hexcel、M.C.Gill、Plascore、Advanced Honeycomb Technologies及Euro-technologies Inc.等,国内主要是中航复合材料有限责任公司。不同厂家生产的Nomex 蜂窝制造标准和产品性能是有差异的,选用时可参考GJB1874及其他有关资料[3]。

1.2 面板材料

面板种类包括铝合金、玻璃钢及碳纤维复合材料等,目前航空结构上采用的大多为碳纤维单向带或织物增强复合材料。面板主要功能是提供要求的轴向弯曲和面内剪切刚度。面板材料的选择需要考虑重量、承载、腐蚀、表面质量及成本。因此,针对结构形式和工艺需要进行具体选择。目前,Hexcel、Cytec及ACG(Advanced Composites Group)等公司均开发出了适用于各种用途的材料体系,如HexPly 8552及CYCOM977-2,国内中航复合材料有限责任公司开发的BA9913中温环氧及BA9916-II高温环氧体系等。

图2 几种典型蜂窝几何形状Fig.2 Geometry of typical cellular

表2 NRH系列与HRH-10系列蜂窝性能

随着对低成本的追求,热压罐外固化预浸料(OOA prepreg)技术在最近10年得到了快速发展。相对于传统的热压罐固化预浸料体系,OOA预浸料体系在烘箱内即可加热固化,大大节省了热压罐设备费用。用于航空结构的OOA预浸料应具有固化后层板低孔隙含量,固化后性能与热压罐成型相当的特点,而且还应具有好的粘性及可操作性,可用于自动铺带/铺丝操作。目前,已经商业化的航空用热压罐外固化预浸料树脂体系主要为环氧树脂体系,如表3所示[4]。

目前,一些厂家还开发了可直接与蜂窝复合制造夹层结构的预浸料,其采取共固化方法制备的夹层结构性能能够满足设计与使用要求。由于不使用胶膜,简化了工艺,降低了成本,减轻了结构重量。文献[5]研究了MTM45-1/Nomex蜂窝的性能,指出其夹层结构符合航空主承力结构对空隙的要求,并且其基本力学性能与Cycom977-2/AF191/Nomex夹层结构相当,可以用于主承力结构。

表3 商业化的航空用热压罐外固化预浸料树脂体系

1.3 结构胶粘剂

结构胶粘剂主要功能是将剪力传递至蜂窝芯子和由蜂窝芯子传递给面板。根据基体类型可以分为环氧类、酸马来酰亚胺类及氰酸酯类胶粘剂等。其中环氧类具有高的强度和韧性及工艺性,可耐温到200℃,故被广泛应用于航空结构中;酸马来酰亚胺类可以在更高的温度下(230℃)保持较好的性能,主要用于超音速飞机的胶接;氰酸酯具有好的介电性能和低的热膨胀系数,主要用于功能结构的胶接,胶粘剂还可以根据物理状态和组分进行划分。

胶粘剂的选择除考虑强度和使用温度外,还需考虑质量、工艺性及储存期等,一般用于蜂窝胶接的胶膜质量为150~400g/m2。其工艺性除与共固化预浸料的化学特性及固化工艺性兼容外,还要与蜂窝拼接胶、发泡胶及表面处理剂兼容。成型过程中胶粘剂应具有足够的流动性,能够在面板与蜂窝孔壁之间形成胶瘤,但也不能从面板上完全流进蜂窝孔格内,胶粘剂储存期在-18℃一般不低于6个月。

目前,主要的航空用蜂窝夹层结构胶粘剂有Hexcel的REDUX系列、3M的Scotch-Weld™系列、Cytec的FM系列和Henkel的Hysol系列等,表4列出了国外几种典型蜂窝夹层结构胶粘剂及其基本性能。国内黑龙江石化院的J-47C、J-95、J-116A及中航复合材料有限责任公司的SY-14C和SY-24C等均已在航空构件上使用。

表4 几种典型蜂窝夹层结构胶粘剂及其性能

2 结构特点及制造方法

2.1 结构特点及成型方式

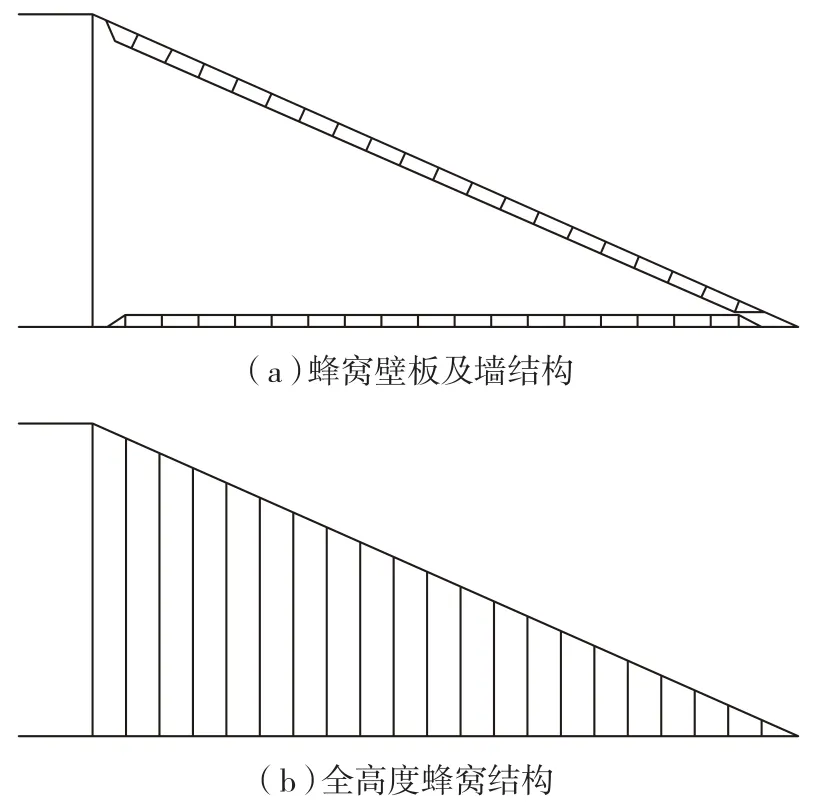

目前,航空用蜂窝夹层结构主要有两类,第一类为蜂窝夹层壁板结构,如图3(a),主要用于机身和机翼结构。其特点是上、下面板较薄,一般不超过1mm,整个蜂窝夹层板厚度一般不超过30mm,结构内部有梁/墙作为支撑,与机体的连接主要通过金属预埋件或梁/墙上的接头;第二类为全高度变截面结构,如图3(b),主要用于方向舵和升降副翼等。其特点是梁肋等零件固化后通过铆钉联接在一起,梁肋零件与蜂窝芯材之间一般采用发泡胶填充,整个零件与机体的连接主要依靠复合材料或金属梁上的接头。

图3 典型蜂窝夹层结构Fig.3 Typical honeycomb sandwich structure

夹层结构的成型方法可以根据面板与蜂窝夹层结构的成型步骤分为二次胶接法和共固化法,针对形状复杂的结构还可以采取胶接共固化或分步固化。不同成型方式及特点如表5所示。

2.2 制造工艺

2.2.1 热压罐工艺

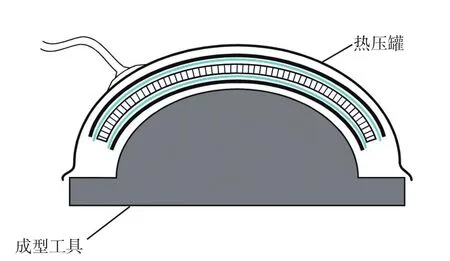

传统的蜂窝夹层结构主要采用热压罐工艺,它的最大优点是能在大范围内提供好的外加压力、真空及温度精度,可以满足各种材料对加工工艺条件的要求,而且能够制造形状复杂的零件。热压罐成型的复合材料结构件具有力学性能优异、面板孔隙率低、树脂含量均匀及内部质量良好等优点。热压罐成型时工艺辅助材料及封装方式如图4所示。但该方法经济性差,设备一次性投入及维护成本较高,目前主要用于生产高性能复合材料。

表5 蜂窝夹层结构成型方式

图4 热压罐成型典型封装方式Fig.4 Typical bagging of autoclave process

2.2.2 真空袋工艺

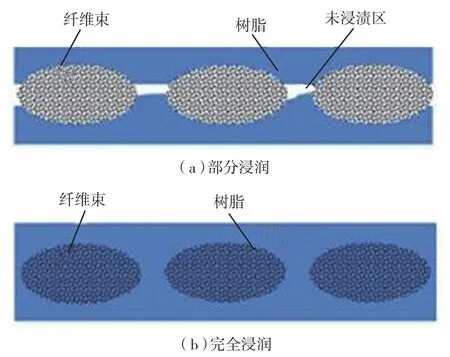

真空袋工艺的特点是设备简单,投资少,易于操作。但传统预浸料/真空袋工艺能达到的质量标准不太高,一般用于承力较小的结构。这是因为与热压罐工艺相比,虽然铺叠和封装技术基本相同,但其成型压力小,较低的压力可能导致空气从蜂窝孔格内流入面板,造成高孔隙率。因此,空气必须在树脂软化之前从蜂窝孔格中排出。J. Kratz等人[6]指出,如果在加热前,蜂窝孔格内的压力降低到0.05MPa或更低,空气就不会流入面板,即空气在固化过程中仍然留在芯材内。制造上可以通过采用低面密度的玻璃纤维织物作为导气介质排出蜂窝孔格内的空气,但固化后织物会留在夹层结构中增加重量,事实上,目前许多带载体的胶膜其载体也可以起到导气作用。另外,新的OOA预浸料通过控制干纤维的浸润程度(见图5[7])来提供足够的排气通道及通过树脂流变性能的优化达到“可控流动性”来实现固化过程中气体的排出,降低面板的孔隙率,得到高质量的夹层结构零件。

图5 预浸料浸润程度对比Fig.5 Comparison of prepreg wetting degree

2.2.3 模压工艺

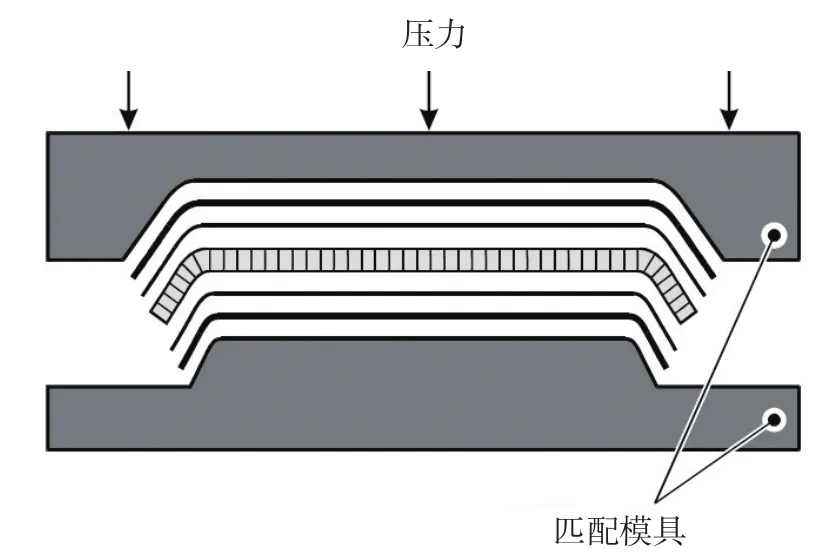

模压工艺兼有热压罐工艺和真空袋工艺的优点,具有成型压力大、成型效率高及经济性好等特点,能够准确保证夹层结构的厚度和尺寸,构件同时具有两个光洁表面。通常用于批生产,采用模压工艺的构件有飞行控制部件及直升机旋翼等。其主要缺点是模具成本相对较高,特别是结构较大的复杂零件,图6为模压工艺制造蜂窝夹层结构示意图。

图6 模压工艺制造蜂窝夹层结构示意图Fig.6 Diagram of honeycomb molding process

2.2.4 液体成型工艺

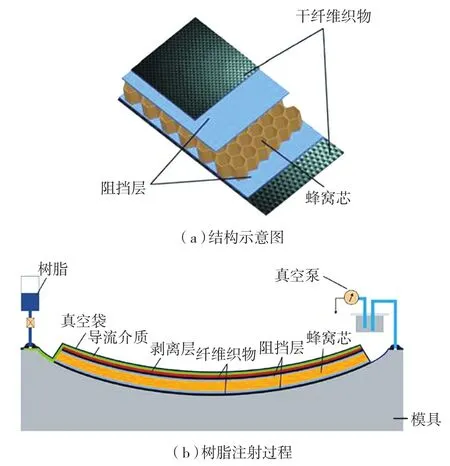

除上述传统工艺外,Euro-Composites公司开发了蜂窝液体成型工艺(EC-HLM)首次在RI(Resin Infusion)工艺中使用蜂窝,其主要特点就是在蜂窝与面板预成型体之间放置一层阻挡层,防止低粘度的注射树脂流入蜂窝孔格。成型过程中先将阻挡层与蜂窝芯预固化粘合在一起,再进行树脂灌注,如图7所示[8]。与采用传统的预浸料/热压罐技术制造的部件相比,此工艺降低了材料成本(干织物和纯树脂代替预浸料),减轻了10%~15%的质量(胶膜减少),降低了工艺成本(不采用热压罐工艺),减少时间30%,并且提高了水密性,降低了面板的孔隙率(蜂窝孔格密封)。该技术已经在A380上得到应用。

图7 蜂窝液体成型工艺Fig.7 Honeycomb liquid molding

3 结束语

目前,我国航空复合材料,尤其是蜂窝夹层结构在设计上仍较多地采用传统的方法与经验,可供选择的材料体系较少,制造工艺方面也显得落后。未来的航空用蜂窝夹层结构技术依然需要在设计、材料、制造工艺及成本与维修等方面开展全面而深入的研究。

[1] Hexcel Corporation.HexWebTMHoneycomb Attributes and Properties[EB/OL]. 2003[2013-03-20].http://www.hexcelcomposites.com/Markets/Products/Honeycomb/Hexweb_attrib/hw_p04.htm.

[2] 胡培.复合材料夹层结构泡沫芯材的性能特点和应用[EB/OL]. 2010[2013-3-20].http://www.frponline.com.cn/expert/news/detail_177.html .

[3] 郝巍,李勇,罗玉清.中、高密度Nomex蜂窝力学性能研究.航空材料学报, 2002,22(2):41-45.

[4] 罗云烽,彭公秋,曹正华,等.航空用热压罐外固化预浸料复合材料的应用.航空制造技术,2012(18):26-31.

[5] Gandy H T N. Adhesiveless honeycomb sandwich structure with carbon graphite prepeg for primary structural appliction: a comparative study to the use of adhesive film[D]. kansas:Wichita state university, 2012.

[6] Centea J K T, Hubert P. Out-of-Autoclave Honeycomb Structures:The Behaviour of Entrapped Air During Cure. SAMPE Symposium, Seattle,WA,2010.

[7] Louis B. Out-of-Autoclave Prepreg Introduction[EB/OL]. [2013-3-20]. http://www.structures. ethz.ch/education/master/advanced/FS2012/1-ACP_Lecture_31.05.2012-OOA_Prepreg_Introduction.pdf.

[8] Dipl-lng.EC-HLM Honeycomb liquid molding[EB/OL].[2013-3-20]. http://www.homebuiltairplanes.com/forums/attachments/composites/11312d1299794855-honeycomb-wingskin-infusionwatertighthoneycomb.pdf.