自动钻铆技术在运载火箭壳段产品中的应用分析

2015-05-31章茂云孟令博孙立强张秀艳庄树鹏

首 都 航 天 机 械 公 司 章茂云 孟令博 孙立强 张秀艳 庄树鹏

中国运载火箭技术研究院 安立辉

随着装配制造业技术水平的不断提高,铆接的机械化和自动化已成为铆接技术发展的必然趋势,自动钻铆做为机械连接的先进技术之一,具有生产效率高、制孔和铆接精度高、质量好、工人劳动环境好、操作便捷易掌握等优点[1]。

自动钻铆技术从20世纪50年代开始,经历了半自动化、自动化的发展阶段,逐渐向数字化、智能化方向发展。美国是发展自动钻铆技术最早的国家,GEMCOR公司是自动钻铆机的最早制造厂商,它是世界各国飞机制造业自动钻铆机的主要供应商之一;Electroimpact(EI)公司在研制开发高自动化龙门卧式铆接装配系统方面极具潜力[2]。另外,德国BRÖTJE公司、意大利BISACH&CARRU公司和法国ALEMA公司也相继对自动钻铆系统进行了研究和应用。我国由于承担国外一些民机小部件的铆接装配工作,20世纪80年代中期自动钻铆技术在航空领域开始得到应用,而在我国自行研制的飞机上并没有得到应用[3]。但我国对于自动钻铆技术的研究和应用越来越重视,近年来西飞、成飞、沈飞等航空公司对自动钻铆技术的工程应用进行了大量研究,西北工业大学、上海交通大学、浙江大学、北京航空制造工程研究所等针对自动钻铆系统开展技术研究,取得了一定成果。

在航天装配制造行业,由于国外先进铆接技术对我国实行封闭,几十年来一直沿用传统的手工铆接工艺。近年来,为了提高航天产品铆接效率、改善工人劳动环境、确保产品装配质量,首都航天机械公司积极开展航天产品自动钻铆工艺研究,为自动钻铆技术在航天产品中的应用奠定基础。

1 运载火箭壳段产品对自动钻铆技术的应用需求

运载火箭壳段产品外形多为筒体和锥体,主要由铝合金蒙皮、端框、中间框、桁条和大梁组成,各零件之间主要采用铆钉和螺钉进行连接,其中铆接占90%以上。目前,运载火箭壳段产品铆接装配仍然采用传统气动手工铆接装配工艺,主要工作包含划线、钻导孔、透孔、制窝、铆接,中间穿插去毛刺、清理等过程,操作过程主要使用风钻、铆枪、顶铁等工具。尽管现有的气动手工铆接工艺能够完成各型号研制生产任务,并取得了一定成绩。但是,随着航天产品单发研制向批量生产转化过程中,手工钻铆效率和质量受工人技能水平、劳动强度、劳动环境等因素的影响,已难以满足急剧增长的发射任务需求,急需通过新技术的引进来解决上述问题。

1.1 精确制孔对自动钻铆的需求

在传统手工钻孔工艺中,孔的位置依靠工人手工划线来确定,该方式一方面孔位置精度低、孔间距一致性差,另一方面效率较低。对于一些位置精度要求较高的孔则采用样板来确定,但是设计和制造样板会延长产品制造周期、增加制造成本。另外,由于手工钻孔参数难以控制,致使钻孔质量难以保证,而孔的质量直接影响铆钉连接质量,进而影响产品的疲劳寿命[4]。采用自动钻孔不但可以提高孔的位置精度,而且可以大大改善钻孔质量。

1.2 铆接质量及可靠性对自动钻铆的需求

在传统气动手工铆接中,工人技能水平对铆钉外观成形质量有很大影响,同时气动手工铆接一般要连续多次锤击铆钉,容易造成铆钉冷作硬化[5],使工人操作强度加大,长时间的高强度操作,难以对每个铆钉的锤击次数与锤击力保持一致,使得铆接质量一致性差;另外,由于锤击的不均匀性和不确定性导致手工操作对干涉配合铆接的干涉量不便控制[6],如果内部干涉量不足则会使铆钉连接强度降低,且不易被发现,给产品带来质量隐患。而自动铆接可以通过设定压铆参数来保证铆钉成形质量和一致性良好,同时便于控制干涉配合铆接的干涉量,避免人为因素对铆接质量及可靠性的影响。

1.3 生产效率对自动钻铆的需求

传统工艺中,航天产品铆接部段均采用手工方式进行划线、钻孔、放钉和铆接。从钻孔到铆接,一个中级工铆接一颗φ4mm铝合金铆钉需要大约30s时间,即手工铆接效率为2个/分钟,与自动钻铆单个连接点的工作循环只需8s左右[7]相比较,生产效率很低。低效率导致产品占用工位时间长、生产周期长,不能适应产品生产任务急剧增长的趋势,不能满足现代化高效率、快速响应的制造模式,严重阻碍航天装配制造业的发展进程,急需引进高效的自动钻铆技术来改善这一现状。

1.4 绿色生产制造对自动钻铆的需求

传统的手工气动铆接需连续冲击铆钉,才能形成有效墩头,这种铆接冲击产生的噪音达到110~130dB,产品内部噪音更大,可达140dB。同时,铆接冲击力对操作人员的手关节冲击很大,严重影响职工的身心健康。而自动钻铆可采用噪声小、劳动强度低的压铆或电磁铆接技术来替代气动冲击铆接,实现航天产品铆接技术向绿色生产制造方向发展。

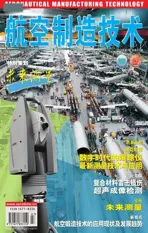

图1 骨架式装配示意图Fig.1 Diagram of framing assembly

2 运载火箭壳段产品自动钻铆技术应用分析

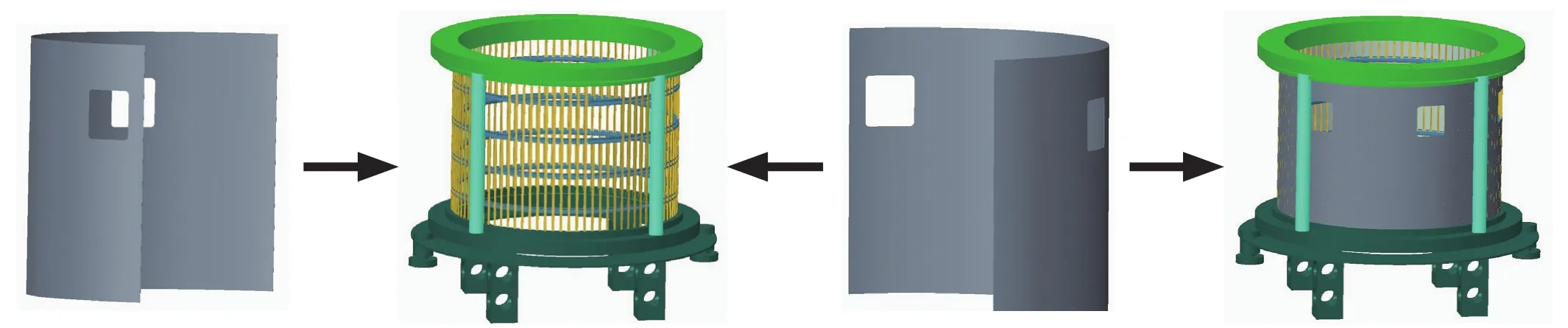

运载火箭壳段产品装配流程主要分为骨架式装配和壁板式装配。骨架式装配是在工装型架上将端框、中间框和桁条预先定位装配成“鸟笼式”骨架结构,然后在骨架外面铺上蒙皮进行铆接,最终形成筒体或锥体壳段,如图1所示;壁板式装配是利用装配孔或在壁板装配夹具上将中间框、桁条与蒙皮进行定位后铆接,组装成1/4、1/6或1/8的筒体或锥体,然后在工装型架上将4块、6块或8块壁板进行铆接,最终形成整个筒体或锥体壳段,如图2所示。

图2 壁板式装配示意图Fig.2 Diagram of panel assembly

在骨架式装配工艺中,组装骨架只是预先定位铆接部分铆钉,铆接工作量较少,大量的铆接工作主要集中在骨架外面铺上蒙皮后的大面积铆接;在壁板式装配工艺中,产品的铆接工作主要集中在将蒙皮与框、桁梁组合成壁板类产品,而在工装型架上有较少部分铆接工作将几块壁板组装成整个筒体或锥体壳段。

在骨架式装配工艺中,组装骨架只是预先定位铆接部分铆钉,铆接工作量较少,大量的铆接工作主要集中在骨架外面铺上蒙皮后的大面积铆接;在壁板式装配工艺中,产品的铆接工作主要集中在将蒙皮与框、桁梁组合成壁板类产品,而在工装型架上有较少部分铆接工作将几块壁板组装成整个筒体或锥体壳段。

根据航天产品铆接部段的结构特征、产品的装配工艺流程以及铆接工作量的分配,从壁板类产品、筒体壳段和锥体壳段3个方面进行自动钻铆技术在航天产品的应用展望。

2.1 壁板类产品

2.1.1 壁板自动钻铆技术应用分析

自动钻铆技术在航空领域民机的壁板装配中应用较为广泛,飞机壁板外形大多较为复杂,针对飞机壁板实心铆钉的铆接大多采用自动钻铆机加托架定位系统的形式[8],如图3所示。自动钻铆机用于对产品进行钻孔和铆接,托架定位系统用于对产品进行调姿,保证产品钻孔和铆接的部位与钻铆机动力头呈法向。其中,自动钻铆机能够实现水平面上的X向和Y向移动,托架系统则沿两侧立柱实现Z向移动及沿A轴、B轴的旋转运动。由于壁板类产品结构组成的类似性,运载火箭壁板类产品的自动钻铆应用可以借鉴自动钻铆机加托架定位系统的形式。

图3 GEMCOR公司的G2000自动钻铆系统示意图Fig.3 Diagram of GEMCOR's G2000 automatic drilling and riveting system

根据最终组装成的筒体或锥体壳段,壁板可分为筒体壁板和锥体壁板。由于筒体壁板的外形构成较为简单,且桁梁在蒙皮圆周方向上呈平行均匀分布,故其托架定位系统的调姿较为容易实现,只需能够实现沿A轴的旋转及与钻铆机在X向的相对运动,即可保证产品钻孔和铆接的法向。如图4所示为首都航天机械公司的壁板半自动化铆接设备,该设备为固定龙门结构,托架上有齿条带动产品转动,并且能够沿水平导轨实现直线移动,设备采用人工送钉方式能够实现自动钻孔和自动铆接等功能。相对筒体壁板而言,锥体壁板外形构成虽然简单,但桁梁在蒙皮上成放射形分布,故其托架定位系统的调姿实现较为复杂,可以参照图3所示的托架系统来实现壁板的定位及法向找正。

2.1.2 壁板自动钻铆工艺流程

图4 壁板半自动化铆接设备Fig.4 Semi-automatic drilling and riveting machine for panel

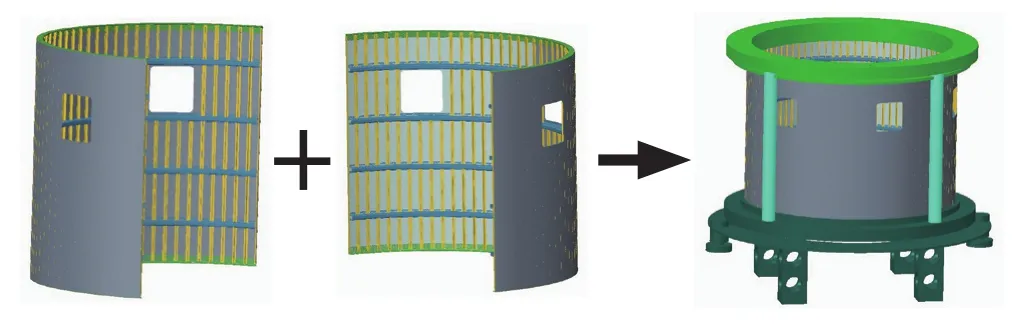

在航天领域传统的铆接工艺中,装配壁板类产品时,多采用两种工艺方法,一种是利用壁板装配夹具来确定框、桁梁与蒙皮之间的相对位置,通过人工定位、铆接成为壁板;另一种是利用框、桁梁与蒙皮之间的协调装配孔进行定位,然后放在普通托架上进行手工铆接。二者各有优缺点,在实际生产中根据需要选择不同的装配工艺。

自动钻铆系统中托架定位系统能够实现对壁板的定位和调姿,但是无法实现对桁梁、中间框与蒙皮之间的定位,故在进行自动钻铆之前,需要进行壁板预装配。根据自动钻铆系统结构组成及工作特点,结合传统的壁板铆接装配工艺,形成壁板类产品自动钻铆工艺流程如图5所示。

图5 壁板类产品自动钻铆工艺流程Fig.5 Automatic drilling and riveting process for panel products

2.2 筒体壳段

2.2.1 筒段自动钻铆技术应用分析

对于整个筒体壳段来说,由于其结构的封闭性,给自动钻铆技术的应用带来一定困难。在飞机机身装配时,一般会设计工艺分离面,将整个筒段分为几块壁板,其工作流程是首先将蒙皮、长桁、角片和框等零件组装成壁板,然后将几块壁板组装成半筒段,最后将上、下2个半筒段对接成整个筒段。由于考虑到工作量、开敞性和成本等因素,半筒段和整个筒段的组装对接多采用自动制孔、人工铆接的形式,只在组装壁板时采用自动钻铆形式[9]。

一直以来,自动钻铆技术在整体筒段装配中应用极少,随着复合材料在飞机结构上逐渐推广选用,复合材料的整体筒段也随之出现,波音787机身第43段复合材料整体筒段与钛合金框已实现自动化装配[10],系统采用内外两套独立装置,在装配时能够实现自动定位、夹紧、制孔,但该系统用于安装环槽铆钉。

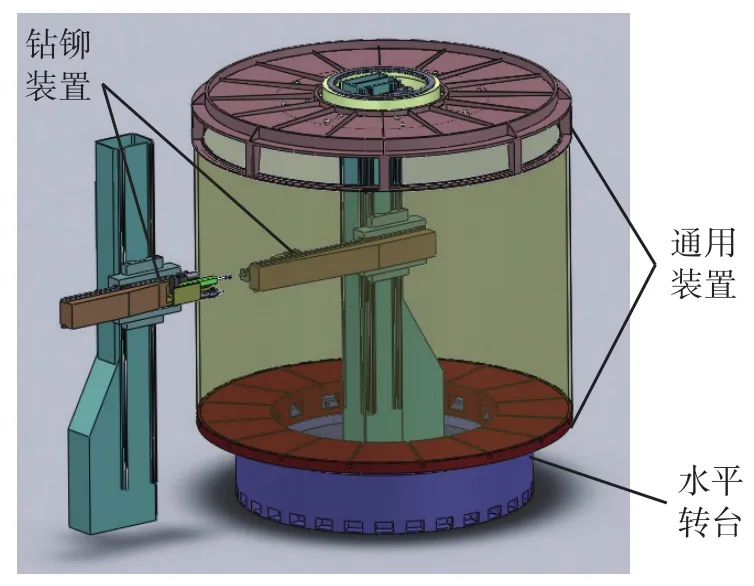

虽然自动钻铆技术在实心铆钉双面对铆形式的整体筒段中没有得到应用,但是前人的研究对这一技术的应用奠定了坚实基础,具有很好的借鉴意义。由于航天产品筒体壳段外形结构为单曲面,桁条与中间框在蒙皮上均匀分布,铆钉排布较为规律,且外形尺寸相对于飞机来说要小一些,使得自动钻铆技术在整体筒段的应用更有实现的可能。参照壁板自动钻铆系统和波音787机身整体筒段自动化装配系统,整体筒段的自动钻铆形式主要包括定位系统和产品内外用于实现钻铆的两个独立装置,该组成形式中,定位系统与内外钻铆装置之间只需要实现沿产品母线方向的相对直线运动、沿产品外圆方向的相对圆周运动。考虑到制造成本和便于骨架式预装配的进行,可采用立式定位,同时由于航天产品部段对接的需求,在自动钻铆完成后需保证产品上下端框的圆度、同轴度、平行度和平面度等形位公差符合设计文件要求,故需要在定位系统上增加保形工装。综上所述,筒体壳段自动钻铆形式可采用内外独立钻铆装置实现直线运动,水平转台实现产品的圆周运动,通用工装用于定位产品并保证产品的形位公差。如图6所示为上海拓璞数控科技有限公司研制的筒体壳段自动钻铆系统,该定位系统中下端工装与水平转台连接,上、下端工装的相对位置利用立柱来保证。

图6 筒体壳段自动钻铆系统示意图Fig.6 Diagram of automatic drilling and riveting system for cylindrical shell

2.2.2 筒段自动钻铆工艺流程

根据骨架式装配工艺流程,筒体壳段的自动钻铆需要预先在传统工装型架上进行组装骨架,或者在自动钻铆水平转台上借助通用工装进行。在传统筒体壳段铆接装配工艺的基础上,借鉴壁板自动钻铆装配工艺,形成筒体壳段自动钻铆工艺流程,如图7所示。

图7 筒体壳段自动钻铆工艺流程示意图Fig.7 Automatic drilling and riveting process for cylindrical shell

2.3 锥体壳段

整体锥段产品同样为封闭结构,由于钻铆时要保证工作头与产品成法向,使得锥体壳段的自动钻铆形式相对筒体壳段较为复杂。该系统组成形式同样包括内外独立钻铆装置、定位系统和通用工装,但内外独立钻铆装置需要实现沿锥体产品母线进行直线运动,为了使该系统能够适用不同的锥度,可选用自由度较高的机器人系统;定位系统可以采用筒体壳段的水平转台加立柱形式,也可以采用龙门结构满足不同高度的产品进行自动钻铆。具体形式如图8所示。

图8 锥体壳段自动钻铆形式示意图Fig.8 Diagram of automatic drilling and riveting system for conical shell

因整体锥段采用骨架式装配,故其工艺流程与整体筒段自动钻铆类似,这里不再赘述。同样的,筒体壳段自动钻铆也可采用机器人和龙门结构形式。由于机器人系统和龙门结构形式灵活度较高,便于实现在增加部分设备的基础上增加自动钻铆工位,在节约成本的同时进一步提高生产效率。

3 结束语

在生产任务急剧增加的形势下,航天产品对高质量、高可靠性、快速响应和绿色生产制造的铆接工艺需求越来越强烈,本文结合自动钻铆技术在航空领域几十年的应用发展,通过针对航天产品结构特点的自动钻铆形式和工艺流程分析可知,自动钻铆技术在航天产品装配中的应用前景十分广阔。在航天装配制造领域开展自动钻铆技术研究,不仅仅是铆接工艺向机械化、自动化、数字化方向发展的要求,更主要的是产品本身性能的要求,自动钻铆代替手工铆接是提高航天产业竞争力的必然发展趋势。

[1] 赵玲. 自动钻铆技术应用研究. 航空工程与维修, 1995(4):21.

[2] 王黎明,冯潼能. 数字化自动钻铆技术在飞机制造中的应用. 航空制造技术, 2008(11): 43.

[3] 马伟良. 全自动钻铆系统设计及实现[D]. 西安:西北工业大学, 2006.

[4] 许国康. 自动钻铆技术及其在数字化装配中的应用. 航空制造技术, 2005(6): 27.

[5] 曹增强,陶华,李志尧,等. 大直径铆钉的应力波铆接. 航空制造技术, 1996(2): 27.

[6] 马兴海,刘琦. 电磁铆接技术在航天产品上的应用. 航天制造技术, 2009(4): 41.

[7] 李少波,陈翔鹏. 自动钻铆技术的应用和无头铆钉安装. 航空制造技术, 2007(9): 50.

[8] 张开富,曾佩杰,栾超,等. 空间多姿态下自动钻铆托架变形分析与调平方法. 西北工业大学学报, 2012(1):129.

[9] 林美安. 飞机机身装配工艺及仿真技术研究[D]. 南京:南京航空航天大学, 2010.

[10] Assadi M D,Boad C L, Osawa T. True offset fastening. SAE Paper,2006-01-3170, 2006.