电火花加工技术在小型闭式三元叶轮制造中的应用研究

2015-05-31魏国家

小型闭式三元叶轮叶片数较多并且叶片扭曲程度较大,导致叶轮流道空间非常复杂。叶轮的整体加工制造在国际同行业中一直是共同关注的难题。对于小直径复杂扭曲流道的闭式三元叶轮,由于自身结构和材料的局限性导致刀具可达性和切削性较差,整体机械加工难度较大;采用铣制焊接方式(叶片与轮盘成一体铣制加工,再与轮盖焊接)则会由于焊接过程产生热变形和热应力,甚至裂纹,严重影响叶轮的寿命和工作可靠性。另外,焊接圆角过小会影响焊接结构强度和稳定性,而焊接圆角过大(相对于直径较小的叶轮来说)会对叶轮的气动性能造成影响。

为了避免整体铣制加工的难题和焊接结构带来的问题,考虑寻求一种新的整体加工工艺,提出了一种由多组成形电极组合来完成一个流道的电火花整体加工方案,进行了试验研究并成功应用于实际生产。

1 小型闭式三元叶轮结构

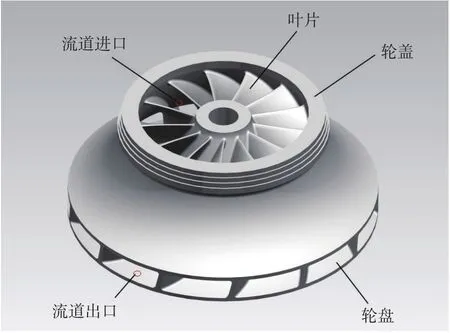

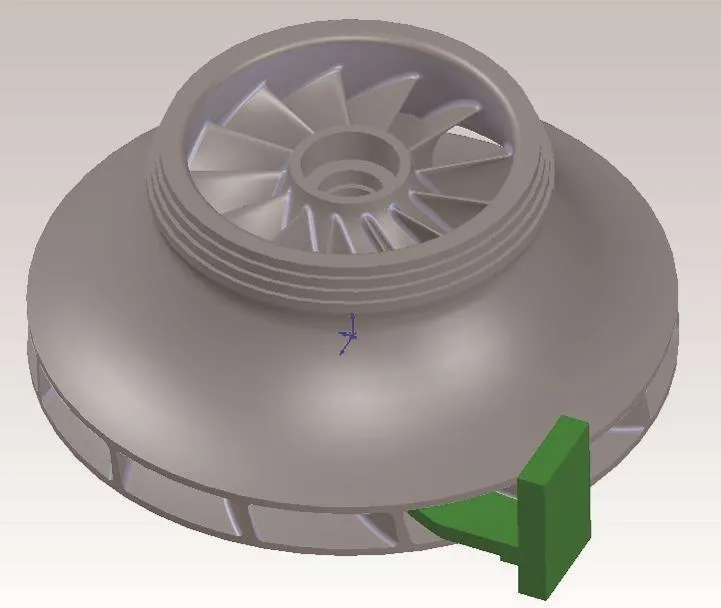

小型闭式三元叶轮具有直径小、叶片数多的特点,以直径为φ215mm,由轮盖、轮盘和13个叶片构成,叶片沿圆周方向均匀分布的叶轮为例,介绍其结构特点,结构如图1所示。叶轮的材料为高温高强合金钢,硬度大,铣制机械加工难度极大。叶轮流道型腔被扭曲状叶片、轮盖和轮盘包围,形成只有流道进出口的闭式三维扭曲空间。流道进口沿轴向方向较宽,周向较窄,流道出口轴向较窄,周向较宽。型腔曲面根据气动计算确定,叶片的造型数据特征点由X、Y、Z坐标值以列表的形式给出,通过专业数据处理软件构造出叶片及叶轮的实体造型。叶片与轮盖、轮盘衔接处需要倒圆角,不宜过大或过小,采用电火花加工方法可以精确加工出叶片根部圆角。

图1 小型闭式三元叶轮结构示意图Fig.1 Diagram of small integrally impeller structure

2 电火花加工小型闭式三元叶轮的总体方案

小型闭式三元叶轮由于自身结构的局限性不便于采用铣削方式进行粗加工,故粗加工、中精加工均采用电火花加工方式。组合电极电火花加工数字化制造总体方案如图2所示。由于流道型腔结构复杂,扭曲度较大,即使利用五轴联动电火花加工机床也很难用1~2个电极完成整个流道的电火花加工。经过对流道型腔的几何分析和电极的运动分析,决定采用多组电极、对应多组运动轨迹,组合电火花加工方式进行。

图2 组合电极电火花加工数字化制造总体方案Fig.2 General CNC program of EDM with combined electrodes

电极分为粗加工电极和精加工电极。考虑到电火花加工效率,粗加工阶段采用耐大电流、加工速度快的电极材料。这种材料的电极在电火花加工时,自身损耗较大,可用于对精度要求不高、但加工速度快的电火花粗加工阶段。精加工阶段由于余量少,采用小电流、精度高、耐腐蚀性好的材料做电极[1]。

电极的结构拆分和运动轨迹设计是相辅相成的,二者需同时考虑。在CAD/CAM环境下,对电极和运动轨迹进行加工仿真验证,验证通过后可进行实际加工,否则继续优化电极和运动轨迹。

3 闭式三元叶轮加工难点分析与设计方法

3.1 流道结构分析及电极拆分设计

在确定具体的电极形面及轨迹设计之前,必须先确定电极的个数。为此,在计算机中提取流道的三维造型,将其划分成若干区域[2-4],图3所示为一种将流道划分为5个加工区域的结构图,然后对各个区域分别设计相应的成形电极进行加工。

图3 流道加工区域划分Fig.3 Division of flow passage machining zones

闭式三元叶轮流道电火花加工区域划分需要注意以下几项原则:

(1)在能够完成整个流道加工的情况下,尽量减少区域的个数。区域过多会增加电极的数量,降低每个电极的刚度,延长设计、制造周期,增加电极制造的难度,电极数量越多,对加工形面的整体性影响越大。

(2)每个区域的空间造型应尽量简单,以降低成形电极的设计和制造难度。

(3)各区域应尽量靠近流道进口或者出口处,以方便加工时电极自由进给。

合理的划分加工区域可以减少电极的数量,简化成形或者近似成形电极的设计难度,也简化了加工轨迹的设计和程序的编制,对提高叶片加工精度、缩短工艺设计和加工周期、降低加工成本都具有重要意义。另外,确定各区域电火花加工的先后顺序也很重要,一般不能任意调换,否则会增加电极损耗,降低加工效率,更重要的是影响加工形面的整体性。

3.2 电极成形面的数值求解

采用图3所示的流道加工区域划分方案,在设计每个区域电极时都以叶轮零点和定位销孔为基准,建立相同的三维坐标系Oxyz,以保证所有的电极基准统一。

电极的形面设计采用等间隙方法求解电极的成形面。假设电火花加工的平均放电间隙为δ(中加工时δ值相对较大,而精加工时精度要求较高、表面粗糙度低,对应的δ值较小),在流道各区域待加工形面上均匀采集足够多的型值点,得到型值面上的型值点集。型值点集坐标在Solidworks建模环境下,利用曲面编辑、拟合、缝合等功能则可得到电极的理论形面。

3.3 电极结构优化设计

数值解法只能得到理论的电极加工形面,但是要得到最终适合加工的电极还需要做进一步的完善和优化,组合电极的设计需要遵循以下原则:

(1)在每个加工电极上增加定位基准块,以便定位找正工艺基准,这对采用多个电极的组合加工能够保证基准统一和定位精度要求。

(2)由于多个电极分区加工,所以在各区之间存在接刀痕迹,为避免接痕或更严重而产生台阶面,在各加工区域电极边缘设计中,需要保留一定的宽度重叠区,且边缘需要倒圆角做圆滑处理。

(3)尽可能采用较大、较完整的加工形面来完成叶片里弧和背弧的加工,以减少叶片形面上的接刀痕,保证整个叶片形面光顺。

(4)结合其运动轨迹分析,有时为了避免空间运动产生的干涉,要对电极模型上的某些干涉区域进行必要的修正和去除。

(5)干涉分析时,尽量在电极上预加工流道型腔内部不需要进行加工的非加工曲面进行修正处理,它们不需要像加工形面那样的高精度和高表面质量,如此恰当的设计可以降低电极制造成本。

基于上述原则进行型腔分区,设计加工电极。叶轮流道加工电极的设计应保持相对完整的流道结构特征。精加工电极拆分成5部分,根据流道特征及运动干涉检查,流道进口电极拆分成上、下两部分(图3所示1、2号电极),电极有3个形面拷贝了相邻叶片和轮盖(或轮毂)曲面。流道出口电极拆分成上、中、下3部分(图3所示3、4、5号电极),这3部分电极分别沿着各自的圆弧运动进入流道腔体内,其中上、下电极有3个形面拷贝了相邻叶片和轮盖(或轮毂)曲面,中间电极两侧面拷贝了相邻叶片的两个曲面。图4给出了1号电极和3号电极的三维模型图。

图4 1号电极和3号电极三维模型图Fig.4 3D model of No.1 and No.3 electrode

3.4 电极运动轨迹设计

电极的结构拆分设计和运动轨迹设计需要同时考虑,电极的进刀轨迹决定如何拆分电极。如流道出口部分的3号电极,进刀轨迹先采用XYZU四轴联动将一个细电极按曲线轨迹运动到指定位置,再沿着轴向上下运动,再旋转V轴,如图5所示。

图5 电极运动状态示意图Fig.5 Diagram of electrode movement

3.5 工装夹具设计

电极与夹具的衔接部位设计成长方体结构,如图6所示,这样的设计便于电极与夹具的装卡、找正,保证了运动轨迹的精准性[5]。为了保证电极的定位精度和运动精度,所有电极座长方体表面被作为定位基准和加工基准,电极座表面的加工表面粗糙度为Ra0.8μm,相互垂直度≤0.005mm,平面度≤0.005mm,其他各面的位置度≤0.03mm。

图6 工装夹具设计Fig.6 Design of fixture and clamp

4 加工实例

4.1 加工条件

本文加工实例是由北京市电加工研究所采用电火花加工技术完成的一种典型的小型闭式三元叶轮,其加工条件如下:

(1)加工装置:采用北京迪蒙数控技术有限责任公司生产的N850五轴联动精密数控电火花成形机床。

(2)工件和电极材料:工件材料:沉淀硬化不锈钢,牌号17-4PH;电极材料:紫铜和石墨。

(3)工件特征尺寸:外径×总高=φ(215±0.1)mm×(130±0.1)mm;叶片数量=13个;流道长度=92.67mm;流道出口为长方形,尺寸=7.13mm×58.88mm;流道入口为梯形,尺寸=上边10.76mm×下边25.29mm×高33mm;扭曲角度=21°。

(4)工作液:电火花加工专用煤油,型号:LP-200。

(5)电火花加工参数:表1列出了本加工实例选用的部分电火花加工参数。

表1 部分电火花加工参数

4.2 加工实施

(1)粗加工。一个流道需由两个粗加工电极组为一组完成加工,即流道出口和流道进口各用一个电极。粗加工的主要目标是打通流道,因此电极设计的结构简单,只需保证运动过程中不发生干涉,并且使流道贯通。

(2)中加工。粗加工后流道内各部位的余量较大,在精加工之前需要安排一组中加工,主要目标是完成流道大部分余量的加工,使各形面接近设计形面,给精加工留有均匀的加工余量,一般单边余量在0.1~0.2mm,表面粗糙度在Ra6.4~4.0μm。中加工与精加工每组各有5个电极,其中流道进口分为上、下两个电极(图3所示1、2号电极),流道出口分为上、中、下3个电极(图3所示 3、4、5 号电极)。

(3)精加工。主要目标是完成流道各形面的加工,达到设计图纸对尺寸精度、位置精度及表面粗糙度的要求。

中、精加工电极设计的差别在于放电间隙不同。中加工时电极单边放电间隙为0.5mm,电极综合误差≤±0.08mm,既要考虑到蚀除速度不能太慢,又要兼顾到电极损耗不能太大,从而达到快速加工且流道形线误差≤±0.15mm。精加工时电极单边放电间隙为0.03mm,电极综合误差≤±0.02mm,保证流道曲面成形精度和表面粗糙度的要求。

4.3 加工结果

精加工完成后,我们对工件流道尺寸精度、位置精度和表面粗糙度进行了检测,检测方法和结果分述如下:

(1)检测工件流道尺寸精度、位置精度。

①检测项目:底径外圆、底径内圆、叶背外圆、叶盆外圆、叶盆内圆、顶径外圆、顶径内圆,图7给出了叶轮检测区域的名称;

图7 叶轮检测区域名称示意图Fig.7 Designation of inspection area

②检测方法:利用机床在线检测功能和标准计量球对13个流道进行检测;为真实反映流道加工精度,减少检测误差,每一检测项目,我们选了2~5个位置进行检测。

在机检测功能是将自动定位功能进一步延伸,借助标准球为测量球和相应的计算就可对工件和工具电极进行检测,检测原理与三坐标测量机相同。在机检测功能主要用途:

(a)对已加工件各尺寸和相对位置的检测;

(b)对工具电极各尺寸和损耗的检测;

(c)对尺寸精度要求在微米级的精密微细件,特别是拆下无法重复安装的件,在加工过程中实时对加工的型腔尺寸和工具电极进行在机测量,以判断是否符合加工精度要求及计算继续加工的进给量,直到检测合格。

③检测结果:表2给出了该小型闭式三元叶轮加工精度检验结果,检测数据采用在线检测方法获得,表中正误差值为过加工,负误差值为欠加工。由表中可以得出,流道形线误差在±0.10mm之内,整个结果满足设计要求。

(2)检测表面粗糙度和表面质量。

表面粗糙度采用比对方法,Ra可达到1.6μm;表面质量采用目测方法,表面有轻微电极接痕,在0.05mm以内,效果理想。

5 结论

电火花加工技术成功应用于闭式三元叶轮的制造,在国内开创了压缩机制造领域的新工艺、新方法。多电极组合电火花整体加工解决了小直径三元叶轮传统制造工艺难以解决的问题,主要技术特点是:

(1)适用于复杂几何结构。电火花加工中电极可以根据需要设计成不同形状来扩展电极在运动过程中的可达性。机械加工中的金属刀具有规则的、相对简单的几何特征,对于复杂小空间结构可达性差,同时对机床的运动结构要求较高。

(2)适用于难机械加工材料。电火花加工时,电极与被加工工件之间存在微小放电间隙,靠电流产生的热量腐蚀被加工材料。电极与工件不发生接触,因此整个过程没有加工受力。根据被加工材料选择匹配适于加工的电极材料,电火花加工方法适用于绝大多数金属材料。

(3)根据被加工型腔的空间结构,可拆分为多个电极。对于三维空间大扭曲结构,很难用一个电极和一组运动轨迹加工出整个型腔,因此需要将电极拆解。电极模型应按相应运动轨迹在保证强度的情况下进行收缩,电极的理论分割点应该在原始型腔与电极模型按运动轨迹运动时发生干涉的位置。不同的型腔结构有不同的电极设计和轨迹设计思路。

(4)在CAD/CAM环境下,用运动分析模块进行工件-电极模拟运动仿真,不断修正和优化,高效精确的设计电极结构和运动轨迹。对于五轴联动加工,需要精确的计算工件转动角速度和电极沿轨迹行进速度之间的协同性,二者的速度必须严格匹配。

[1] 曹凤国.电火花加工.北京:化学工业出版社,2014.

[2] 刘辰,徐家文,赵建社,等.三元流闭式叶轮组合电加工技术研究I—总体方案设计及关键技术 . 航空学报,2010,31(3):650-654.

[3] 刘辰,徐家文,赵建社,等. 三元流闭式叶轮组合电加工技术研究II—数控电解预加工.航空学报,2010, 31(4):871-875.

[4] 刘辰,徐家文,赵建社,等. 三元流闭式叶轮组合电加工技术研究III—数控电火花精加工关键技术 .航空学报,2010,31(6):1299-1304.

[5] 杨大勇,陈济轮,魏国家,等. 五轴联动电火花精密加工技术及应用//全国电火花成形加工技术研讨会论文集,2012:142-150.