超超临界机组中P92 钢管件生产与性能研究

2015-01-13黄飞

黄 飞

(辽宁阜新电力修造厂 辽宁阜新123000)

1 前言

随着我国经济建设速度的加快,对电力的需求也越来越大,大量发展燃煤发电机组,必然带来巨大的环境压力。为了优化发展煤电,提高火电机组效率,必将大力发展节能高效的超临界(SC)与超超临界(USC)机组[1]。USC 这样的高参数机组要求有相应的耐高温、高压的材料,目前我国的USC 机组主蒸汽和再热热段管道中应用最广泛的是P92 钢。我国USC 机组P92 钢管件产品基本为国外进口,这就带来了两个问题,一是进口产品价格高,使得机组建设成本增加;另一个问题是国外管件制造的产能不能满足我国USC 机组建设的需要,订货困难,交货周期长。在这样的背景下,进行P92 钢的性能研究,自主开发质量合格的P92 钢管件产品,将具有深远的意义。

2 方案设计

2.1 P92 钢性能特点

P92 钢是采用V、Nb 元素微合金化并控制B和N 元素含量的铁素体耐热钢,其主要用于苛刻蒸汽条件下的集箱和蒸汽管道(主蒸汽和再热热蒸汽管道)。相比其他铁素体合金钢具有更高的高温强度和蠕变性能,它的抗腐蚀性和抗氧化性能等同于其他9%Cr 铁素体钢,它的抗热疲劳性能强于奥氏体不锈钢。正是因为P92 钢的这些优势,在SC、USC 机组上得以大量采用,具有广阔的前景。

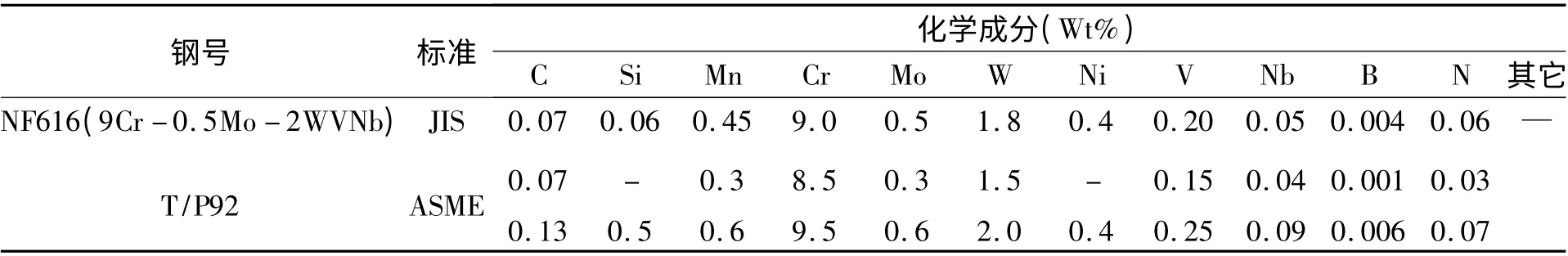

T/P92 材料是在T/P91 材料基础上经过以下的改良而发展起来的,加入了W,减少Mo 的含量以调整铁素体-奥氏体元素之间的平衡,并且加入微量合金元素B。C 的含量保持在一个较低的水平以保证材料最佳加工性能。T/P92 钢的化学成分见下表1。表2 是ASME 中规定的T/P92 材料在室温状态下力学性能要求。T/P92 在正火和回火状态下使用。如果从奥氏体温度冷却到室温,T/P92 会从奥氏体组织完全转化为最高硬度小于450HV 的马氏体组织。在较宽的冷却速度范围内T/P92 都保持这一特性。Ms温度(马氏体转变开始温度)相当高,大约在400℃(750 ℉)左右,Mf温度(马氏体转变结束温度)在100℃(210℉)以上并随奥氏体起始晶粒度的变化而变化。

表1 T/P92 钢化学成分[2]

表2 室温下T/P92 钢材的力学性能[2]

2.2 主要研究方法

采用P92 钢管制作管件时,需要经过下料、加热、成型、热处理等加工过程,经热加工成型后的工件需进行最终热处理以获得符合使用性能要求的管件产品。从P92 材料的特点可以看出,热处理参数合适与否对管件的最终性能会产生很大影响,本文主要从热处理角度探讨了管件产品获得合格质量的最终热处理参数,而在热处理参数中,P92 钢的组织特点和强化机理决定了这种材料对回火温度比较敏感[3]。为了研究热处理工艺参数对P92 钢管热加工后性能的影响,先设计了部分小尺寸试件以对比在不同回火温度下管件的性能变化规律情况,从而寻求最佳的回火温度;然后在最佳热处理规范下试制一个产品验证件,检验该验证件的各项理化性能数据能否满足标准要求,从而确定管件产品的最终热处理参数。

3 弯头产品制作与小试样对比试验

3.1 弯头产品制作及取样

小尺寸试件从热弯成型后的弯头中截取。热弯试件在热加工后按圆弧长等分为三份,每一份中可切取同样数量的试样毛坯,如图1 所示。切下来的三个小弯头每一个针对一组特定参数进行热处理,热处理后截取试样综合对比三组热处理参数对试样组织和机械性能的影响。

图1 小试样取样来源

参考P92 的相关标准和产品手册等资料,设计了740℃,760℃,780℃三个回火温度分别对三个小弯头进行正火后的回火处理,对比在不同回火温度下,钢管组织和性能的差别。三个小试件的正火工艺为:1065℃±15℃,随后对其中的1#试件进行780℃回火;2#试件进行740℃回火;3#试件进行760℃回火。可知,1#弯头回火处理是最为充分的;3#次之;2#弯头的回火处理参数相对最低。

3.2 小试样性能检验

回火工艺参数对工件的性能影响具体情况还需回火处理后解剖三个弯头,通过相关力学性能试验进行横向对比。

从每段小弯头上取样进行常温拉伸、弯曲、冲击、硬度、金相、高温拉伸等试验项目。

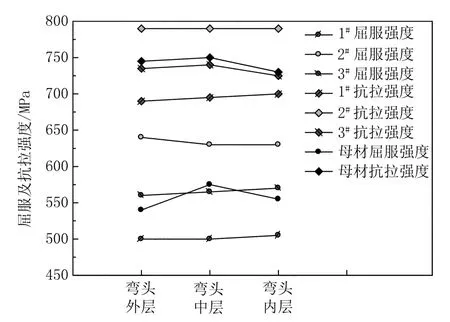

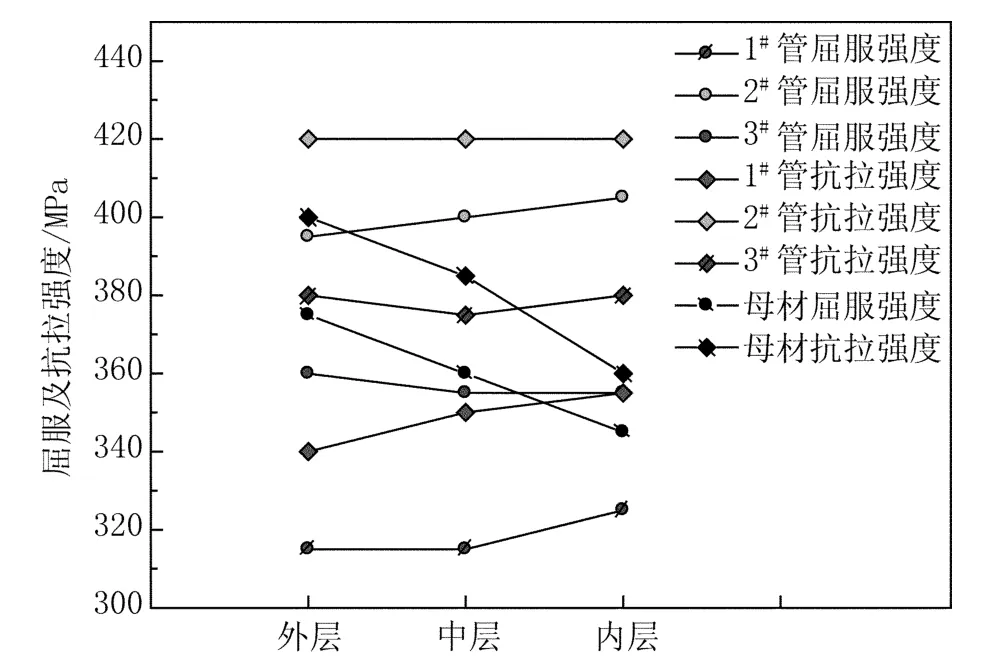

3.2.1 常温拉伸结果根据常温拉伸试验结果绘制对比图见图2。

图2 常温拉伸试验结果对比

从图2 可见,1#弯头的屈服强度和抗拉强度相比母材有较大的弱化,3#弯头的拉伸性能与母材最为接近;2#弯头的屈服强度和抗拉强度均高于母材。可见1#弯头所经历的高温回火已经使材料的强度下降较多;3#弯头相比母材的强度变化在最合理范围内;2#弯头之所以强度最高,是因为2#弯头的回火温度较低,正火过程得到的高强度、高硬度的马氏体组织在较低的回火温度下,未得到充分的回复,使得2#弯头仍保持着较高的强度。

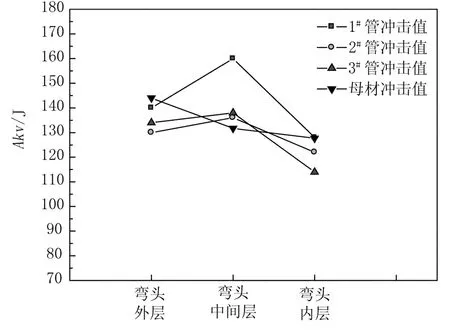

3.2.2 冲击试验结果

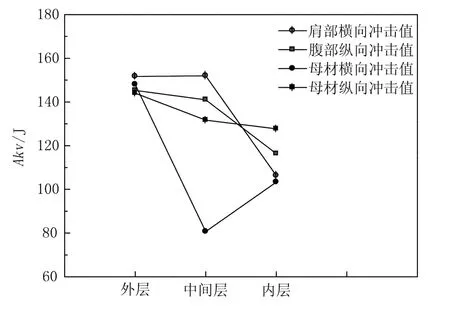

冲击试验分横向和纵向两个方向取样,取样于弯头中性面,即冲击试样的取样部位在热弯时变形量非常小,冲击性能受热弯加工影响很小,这就意味着冲击试验最能反映热处理工艺参数对材料性能影响。根据冲击试验结果绘制的图形如图3、图4 所示。

图3 纵向冲击试验结果

从图4 中可见,1#弯头的冲击值是最高的,中间层的冲击值甚至比母材要高出30J,2#弯头的冲击值表现为内层、中层、外层三个位置分布均匀,这种趋势同样反映在横向冲击结果中。具体到数值,2#弯头的纵向冲击结果在130J 左右,总体效果上与母材比较接近,横向冲击结果低于3#弯头,受到了回火温度偏低的影响,韧性损失较大。3#弯头的纵向冲击结果也与母材相当,横向冲击结果优于2#弯头和母材。所有的横向冲击试验结果(包括母材)在内、中、外层表现比较分散,这是因为横向取样时试样是与钢管轧制方向垂直,钢管的组织和性能在垂直轧制方向上受生产工艺和材料本身的因素影响较大,出现性能不均匀的状态。

综合来看,1#弯头因回火温度较高,其冲击韧性表现最好。2#弯头和3#弯头纵向冲击结果接近,与母材相当;横向冲击3#弯头结果更优。

图4 横向冲击试验结果

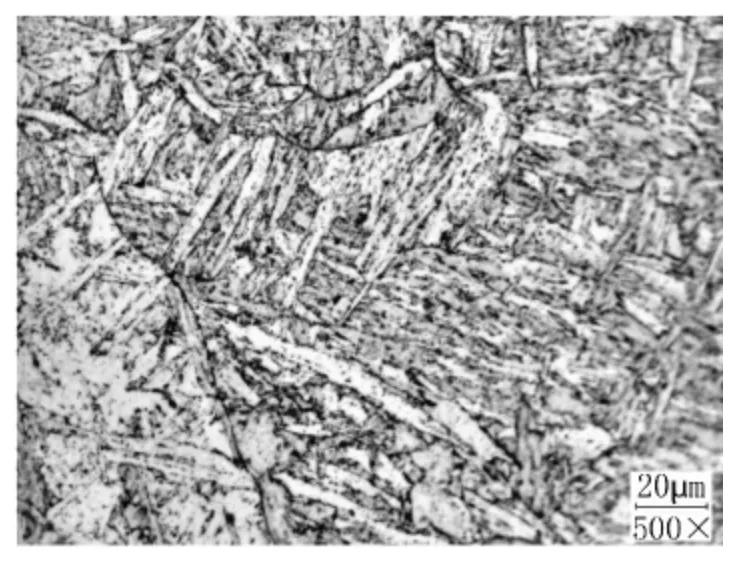

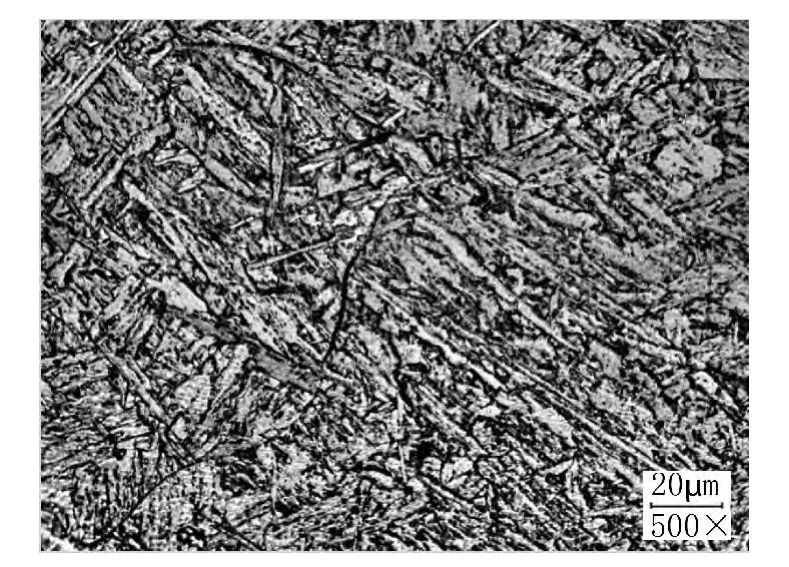

3.2.3 金相检验结果

金相试样在每个弯头的外弧面正中取样,共取三个样,观察组织分布情况、晶粒情况和夹杂物情况。金相检验结果见图5 ~图7。三个弯头的组织均为均匀的回火马氏体组织,金相图像中未发现有微观缺陷。其中1#弯头金相组织板条马氏体中碳化物析出均匀弥散,碳化物数量和体积都较大,是回火处理非常充分的反映;2#弯头因回火温度较低,组织中弥散状析出的碳化物非常稀少,马氏体板条基本保持着原始形貌;3#弯头组织中,马氏体板条中的碳化物数量和体积相对1#弯头都要小,呈细点状分布。从晶粒度上看,1#弯头比2#和3#弯头的组织更为细密,晶粒度为6 级,而2#和3#管的晶粒度均为5 级。另外,非金属夹杂物的分布在三个弯头中都是D0.5。

图5 1#弯头CW1 试样纵向金相组织

图6 2#弯头DW1 试样纵向金相组织

图7 3#弯头EW1 试样纵向金相组织

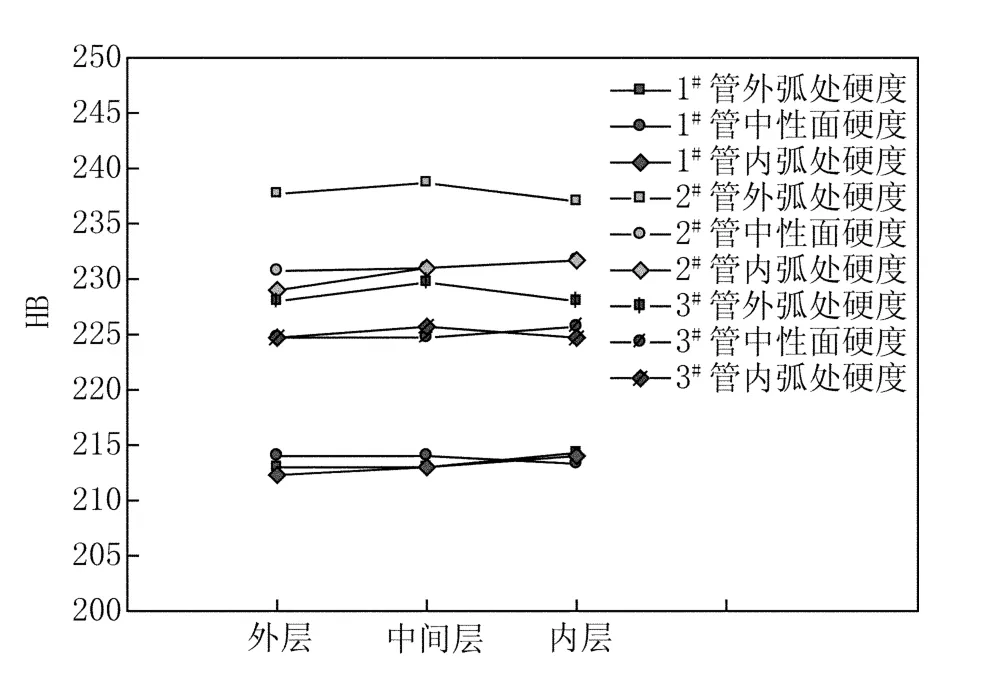

3.2.4 硬度检验结果

在每个小弯头的外弧面、中性面、内弧面各取一个试样,进行硬度检测,检测结果如图8 所示。

从图8 可以看到,2#弯头的硬度值是三个弯头中最高的,这也与前述的屈服和抗拉强度结果互相对应,2#弯头硬度高的原因是因为弯头回火温度较低,正火得到的马氏体组织未得到充分的回复造成的。1#弯头的硬度值明显低于另外两个弯头,也明显低于已测定的母材硬度值HB228。3#弯头的硬度值与母材相当,在HB225 左右。硬度值对回火温度较敏感,能够很好地反映回火参数的变化,从试验结果也可明显地看出不同回火温度下的三个弯头硬度值分布的差异。

图8 弯头硬度分布曲线

3.2.5 高温短时拉伸结果(610℃)

高温短时拉伸试样从弯头外弧沿纵向截取,图9 是根据试验结果绘制的三个小弯头及母材的高温强度对比图。

图9 高温短时拉伸结果对比

从图9 中可以看到,3 个弯头的高温强度分布趋势与常温拉伸结果类似,2#管的高温强度是3个弯头中最高的,因为高温条件下抗拉强度与屈服强度之间的差距没有常温拉伸时那么大,所以2#管这种强度优势表现得更为明显,2#管的屈服强度甚至比另两个弯头的抗拉强度还高。1#管因为回火温度高,强度损失很大,其屈服强度降低到320MPa 左右。3#管的高温强度与母材的高温强度接近。

3.3 试验结果分析

综合上述结果对比情况,1#弯头在经过较高回火温度处理后,出现了软化现象,常温拉伸性能和高温拉伸性能都表现出了明显下降趋势,但是试验结果仍在ASME 标准许可范围内。2#弯头和3#弯头在稍低的回火温度下,综合机械性能更好,在较高的拉伸强度下,仍然可保持较高的冲击韧性。其中2#弯头因回火温度较低,其强度要高于3#弯头,而韧性要低于3#弯头。3#弯头的总体性能与母材非常接近。

参考ASME 标准,这三个热处理工艺参数处理的弯头性能都能满足要求,尤其是2#和3#弯头的处理参数下综合性能表现更好,即工件热加工后回火温度在740℃~760℃之间是最合适的。因本次试验采用的是尺寸较小的弯头,相对来说整个工件温度均匀化比较容易达到,而在工厂实际生产时,弯头、三通、变径管等工件尺寸都要大的多,内外壁温度很难均匀。基于上述考虑,为了保证整个工件都能热透,在选择回火温度时,应该选择760℃甚至稍高的回火温度,以保证工件整体性能能够满足使用要求。

4 三通产品验证件制作及性能试验

根据小试件的试验验证,对P92 钢管已经可以确定其热加工后合理的热处理工艺参数。为了检验所确定的热处理工艺参数能否适用于生产条件,有必要针对一个真正的工程结构进行热加工和热处理处理,然后对工件整体结构进行解剖和分析,了解工件各部位的性能情况,并评定其性能能否满足相关标准要求,从而为工厂化生产提供理论上和实践上的技术依据。

选取了真实尺寸的热压三通进行工艺验证,材料规格为φ415 ×60(mm)。热压完成后的三通在自然通风环境下冷却到100℃以下后,进行热加工后的热处理。热处理采用正火+高温回火的工艺,正火空冷至100℃以下后才开始回火加热,以保证材料全部转变为马氏体组织,回火加热过程控制升温速度,温度升至760℃后保持210min,使三通空冷得到的马氏体组织得到充分回复,形成回火马氏体组织。

4.1 性能试验取样

三通生产时是通过在管件两端部施加载荷,从而使管件在热压模具中发生变形而形成图中的形状。三通生产时的关键是鼓包位置,因为三通的支管将从鼓包位置钻孔后通过热压或拉伸形成。三通总体变形基本发生在鼓包处和管件圆周的腹部区域,这些变形区域是三通的薄弱环节,也是本文研究的重点区域,尤其是鼓包与管件相交部位——肩部区域,更是性能检测的重点。肩部截取的试样基本为横向试样,以检验三通最薄弱区域的最薄弱方向的机械性能。

4.2 性能试验结果

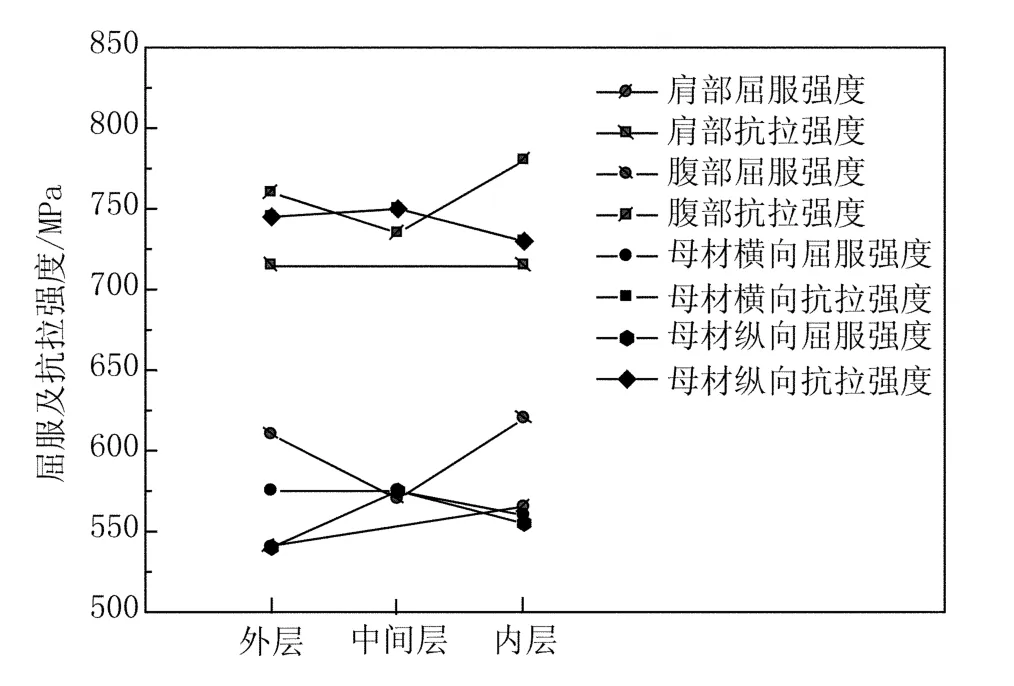

4.2.1 常温拉伸结果

三通取样的常温拉伸试验结果如图10 所示。从图中可以看出,不论是肩部还是腹部,屈服强度仍然大于ASME 要求的440MPa,抗拉强度大于620MPa。肩部的拉伸强度要低于腹部的拉伸强度,比母材也稍低。

图10 三通常温拉伸试验结果

4.2.2 冲击试验结果

常温冲击试验在三通肩部取横向试样,在三通腹部取纵向试样,试验结果见图11。

图11 三通冲击结果对比

三通肩部冲击结果与腹部的冲击结果很接近,分布也具有同样的趋势即外层和中间层结果差不多,要明显好于内层。与母材相比,不论是肩部还是腹部,冲击结果都与母材差不多,而且外层和中间层的冲击结果要稍好于母材,母材在中间层位置的横向冲击值出现明显下降,估计和管材的轧制工艺有较大关系。

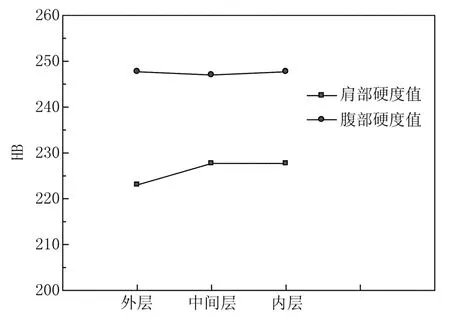

4.2.3 硬度检验

三通的肩部硬度和腹部硬度测量值分布曲线如图12。三通肩部和腹部的硬度值分布都很均匀,而且满足ASME 标准的要求。腹部的硬度值要高于肩部,也要高于母材的HB229。

图12 硬度测量结果分布

图13 高温短时拉伸试验结果对比

4.2.4 610℃短时拉伸

高温短时拉伸试样在三通的肩部沿横向截取,在腹部沿纵向取。图13 是高温拉伸结果对比曲线。

从图13 中可看到,三通肩部的高温强度与母材相当,腹部的高温强度要高于母材,其高温拉伸性能能够满足相关标准要求。

5 结论

通过上述试验分析,结合试验结果,可得到以下研究结论:

1)从弯头中截取小试样,对比分析了P92 管件在不同回火温度下的性能变化情况,从试验结果可知,P92 管件最终热处理回火温度在760℃时,综合性能最好。

2)对小试样的试验结果进行了工程件验证,验证试验表明,热压三通的最薄弱位置的力学性能均满足ASME 的要求,采用国产化的工艺,管件质量能够达到进口产品的水平。

3)所采用的热成型和热处理工艺是可靠的,能适用于工厂化的管件制作,可在上述研究基础上制定管件热压成形和热处理工艺规程。

[1]成海涛,郭元蓉. 我国电站锅炉用管的现状与发展对策.钢管,2006(2).

[2]ASME.SA-335/SA-335M 高温用无缝铁素体合金钢公称管(第II 卷).中国石化出版社,2011.

[3]安锦平,徐广信,彭先宽. 超超临界机组P92 钢管件国产化.超超临界机组新型钢国产化研讨会,2009:235-242.

[4]肖凌,朱平,史春元等.P92 新型耐热钢焊接粗晶区回火参数选择.焊接[J],2006(11):52-55.

[5]张铭.P91 和WB36 管件研制. 辽宁工学院学报,2002(4):46-48.