全氢罩式炉退火工艺优化的应用实践

2015-01-13张淑娟袁绍霞韩荟谨王晓燕

张淑娟 袁绍霞 韩荟谨 王晓燕

(1:山东劳动职业技术学院 山东济南250022;2:济钢冷轧板厂 山东济南250000)

1 引言

全氢罩式退火炉是目前理想并广泛应用的冷轧钢退火设备,其生产的产品具有三大特点:一是产品表面质量高;二是产品成品生产率高;三是机械性能好[1-5]。冷轧钢经全氢罩式炉退火后消除了因冷轧变形产生的冷作硬化和内应力,细化了晶粒,使带钢具有良好的塑性、韧性等机械性能和光亮的表面[2]。但运用全氢罩式炉对冷轧钢进行退火处理时易出现烧嘴变形、空煤比无法精确控制、煤气电磁阀工作不正常、产品出现粘结等问题。本文对全氢罩式退火炉的工艺流程及燃烧系统进行了分析,针对全氢罩式炉在进行处理时设备及产品易出现的问题提出了针对性的改造措施和优化方案,并经过实际验证,取得了明显的效果。

2 全氢罩式退火炉的工艺流程与燃烧系统

2.1 退火工艺流程

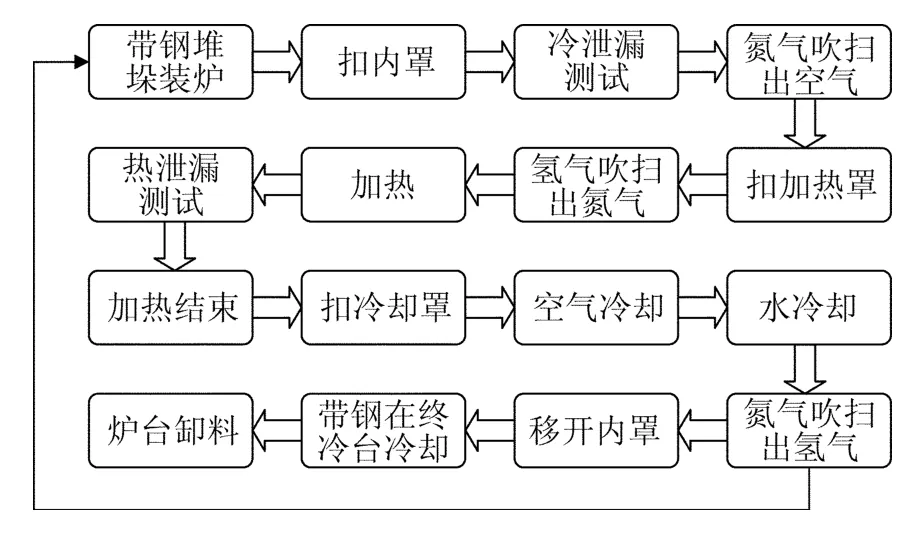

全氢罩式炉的主体设备包括炉台、内罩、冷却罩和加热罩等,整个退火工艺过程包括加热、保温、冷却三个过程。

其退火工艺过程为:首先将带钢分垛装炉,扣内罩并锁紧;进行冷密封测试以确保氢气不泄漏;进行氮气吹扫,将内罩里的空气用氮气置换;吊装加热罩,进行氢气吹扫,用氢气完全置换氮气;加热罩点火,加热内罩中的钢卷;使带钢在全氢气氛下退火,将钢卷温度加热到设定温度(一般不超过700℃)温度保持一段时间;在均热结束前,自动进行热密封测试;停止加热后自然冷却一段时间,达到一定温度后移走加热罩;吊装冷却罩,进行风冷,达到一定温度后用水快速冷却;进行氮气吹扫,将内罩内的氢气用氮气置换;移去冷却罩;移去内罩;炉台卸料。

全氢罩式炉的退火工艺流程简图如图1 所示。

图1 退火工艺流程

2.2 燃烧系统

全氢罩式退火炉的燃烧系统设备主要包括烧嘴、煤气管路、空气管路等。每个烧嘴都配有点火电极和UV 火焰监测装置,并配备故障声光报警。为节约能源和降低废气温度,加热罩壳体烟道出口处安装有助燃空气预热器。煤气和空气在烧嘴中共有两次混合燃烧。烧嘴的喷头作为收缩状,使喷出的煤气的速度提高,速度场均匀,火焰长度适中,防止回火。

3 全氢罩式退火炉生产中存在的问题及优化

3.1 烧嘴变形分析及优化措施

全氢罩式退火炉在使用过程中易出现烧嘴变形严重现象,导致加热过程中烧嘴关闭,燃烧工况的不稳使退火过程的温度发生波动,严重影响了带钢的质量和性能。

经过分析,钢厂罩式退火炉采用的是混合煤气,煤气热值波动较大,造成烧嘴局部过烧和变形。使煤气的传播速度小于火焰的传播速度,易造成回火现象,在内罩上形成过热区,影响钢卷的加热及其性能。因此对烧嘴易损坏的喷嘴的部分的材料进行了优化,加大了耐热不锈钢中镍含量。实施后,煤气的消耗量降低,缩短了加热时间,提高了烧嘴的耐热性和工作效率,改善了钢卷的性能。

3.2 带钢粘结及优化措施

由退火工艺可知[2,6-8],钢卷在炉内的高温下需要加热和保温十几个小时,钢卷的层与层间会出现一定程度的粘结现象,粘结处已发生凸起变形或者撕裂,导致带钢表面出现表面粗糙、折印等严重缺陷,降低了带卷成材率。之所以会产生粘结,主要的原因就是合适的温度和压力造成的。在一定的温度和压力下,钢卷表面产生氧化还原反应,与其它表面产生粘结。通过深入分析钢卷在各阶段的温度和压力的变化规律,就可以找到防止粘结的方法。

经过分析,带钢在退火过程中退火温度越高,原子扩散能力越强,越易产生粘结;温度引起的热膨胀也会加大板间压力,径向压力越大,钢板间微观接触面积越大,越容易产生粘结;高温高压下钢板间接触时间越长,越容易粘结。带钢表面清洁度和保护气体的纯度也是产生粘结的关键因素[2]。

综上所述,防止粘结可采取的主要措施有:为避免冷却速度过快导致带卷的内外温度差大形成的压应力增大现象,可在退火工艺的冷却阶段改善退火工艺,即在冷却开始阶段降低冷却速度,冷却时采用带加热罩冷却,然后进行风冷和水冷;其次是合理选配乳化液和设定适当的喷吹压力,以清洁带钢表面,减少残余物质;最后也可使用高纯度的氢气彻底吹扫内罩,吹扫时把氢气的流量减少,把吹氢时间从原来的延长;把原来的固定吹氢改为氢气保压状态,这样不仅能够保证传热效果,而且降低了氢气的使用总量,降低了吨钢能耗。优化后,粘结造成的次品率明显降低,同时因为延长了吹氢时间,提高了残留乳化液的吹扫效果,黑带造成的次品率也有所降低。

3.3 煤气过滤装置问题及优化措施

生产中,烧嘴在关断状态下火焰监测器仍然能够监测到烧嘴仍在燃烧的不正常现象。经对烧嘴及煤气支路进行拆检后发现,高温下电磁阀线圈老化和煤气中细小灰尘未清除干净,是煤气电磁阀关闭不严或UV 火焰监测装置无法正常工作的主要原因。

综合以上分析,决定对煤气的过滤装置进行优化:把价格高昂的进口煤气聚酯过滤网换成定制的气体过滤棉,并在过滤棉中添加细小的金属网。使用一定的周期后对气体过滤棉进行高压水冲洗,经过简单的处理后的气体过滤棉还能循环使用,大大降低了生产材料的成本,同时保证了过滤效果。

3.4 煤气检测装置问题及优化措施

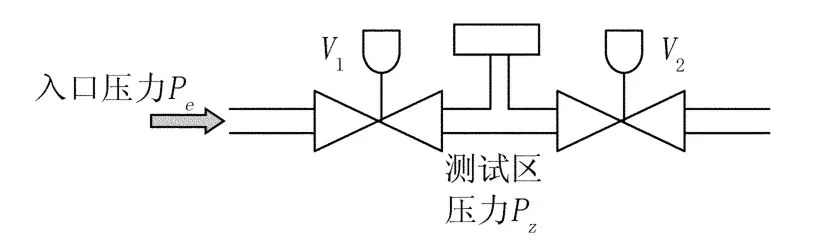

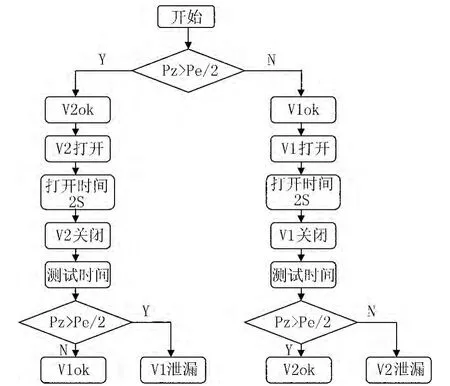

煤气主阀是连接煤气管道和加热罩的重要阀门,在现场缺少煤气检漏装置,存在安全隐患。可选用德国某公司的煤气泄漏保护器TC410-1K对其进行优化,该保护器有自己的控制回路,受外界因素的干扰小,其工作原理如图2 所示,泄漏检测程序流程图如图3。

3.5 “空煤比”的控制及优化措施

图2 检测原理图

图3 泄漏检测程序流程图

使用的ON/OFF 控制的烧嘴,由煤气和空气电动阀的开度来实现“空煤比”的控制。通过监测残氧含量对空气压差进行微调。试验测定,残氧含量达到最佳值4%,煤气的燃烧效率最高。

同时,可如下改进:当残氧含量大于8%或小于0.5%时,设置一个专项的反馈报警系统,对煤气和空气的电动阀门进行手动调节。

4 结论

通过深入分析某钢厂罩式退火炉运行中存在的问题,针对性的提出了工艺优化方案,经实践验证方案可行并取得了较好效果,提高了设备运行的安全性和可靠性,降低了生产消耗,提高了产品质量,对国内同类型机组有一定借鉴意义。

[1]刘滨. 太钢全氢罩式炉退火过程分析[J]. 陕西冶金,2013 (6):49-65.

[2]陈建民. 全氢罩式退火带钢粘结原因分析[J]. 冶金设备,2005 (5):64-65.

[3]陈光,汪国宏,江清阳,张丽徽. 全氢罩式炉的发展与现状. 安徽工业大学学报[J],2007 (6):79-83.

[4]任建中. 全氢罩式炉过程控制系统设计与开发[J].山西冶金,2015 (1):78-80.

[5]南国英. 全氢罩式炉安全控制系统[J]. 山西冶金,2010 (5):35-37.

[6]李晓武. 全氢煤气罩式炉介绍及其退火均匀性研究[J]. 山西冶金,2005 (1):34-35.

[7]朱大军. 冷轧全氢罩式炉退火工艺优化实践[J]. 四川冶金,2014 (6):35-40.

[8]刘化军. 全氢罩式炉冷轧带钢工艺优化[J]. 工业炉,2014 (3):49-50.