热连轧曲柄式飞剪传动系统的设计与优化

2015-01-13方建忠黄焕江

方建忠 王 勤 黄 波 黄焕江 苏 强

(1:中冶赛迪工程技术股份有限公司 重庆401122;2:无锡南洋电机技术有限公司 江苏无锡214161)

1 概述

在常规热连轧生产线上,切头飞剪位于精轧机前,用来横向剪切运动带坯不规则的头部、尾部和分段,以便于精轧机的咬入和减少轧件对轧辊的冲击、利于带钢卷取后的捆扎及事故时的快速处理[1]。目前切头飞剪有曲柄式飞剪和转鼓式飞剪两种结构。

转鼓式飞剪结构简单,但此种飞剪剪刃不是垂直进入轧件,而是挤剪并举,在剪切厚带坯时剪切力急剧增大,剪切质量也不好。因此当带坯厚度大于40 ~50mm 时,曲柄式飞剪的优点就比较突出了。曲柄式飞剪在剪切区剪刃几乎是垂直进入带坯,这样剪切断面质量较好,剪切力较低,电机功率也就大为降低[2]。

随着高强钢产品需求剧增,而生产高强钢所需的大压缩比特性导致中间坯厚度大幅增加(目前最高已达70mm),使得曲柄式飞剪在高强宽带钢领域得到了越来越广泛的应用。目前国内投产的2m 以上级带钢热轧生产线的切头飞剪90%以上都采用曲柄式飞剪[1]。然而除攀枝花钢铁集团西宁钢铁公司2050 曲柄式飞剪为国内设计外,其余均为外商设计,其主因是国内尚未完全掌握曲柄式飞剪的设计机理,特别是其传动系统设计计算,现有的文献也鲜有记载。

曲柄式飞剪传动系统设计计算的目的是在满足工艺参数条件下经济地、合理地匹配电机参数和系统惯量,它是曲柄式飞剪设计的核心和难点,是飞剪能否正常工作的关键所在,因此开展传动系统的设计优化对曲柄式飞剪的设计具有十分重要的工程意义。

2 传动系统的设计计算

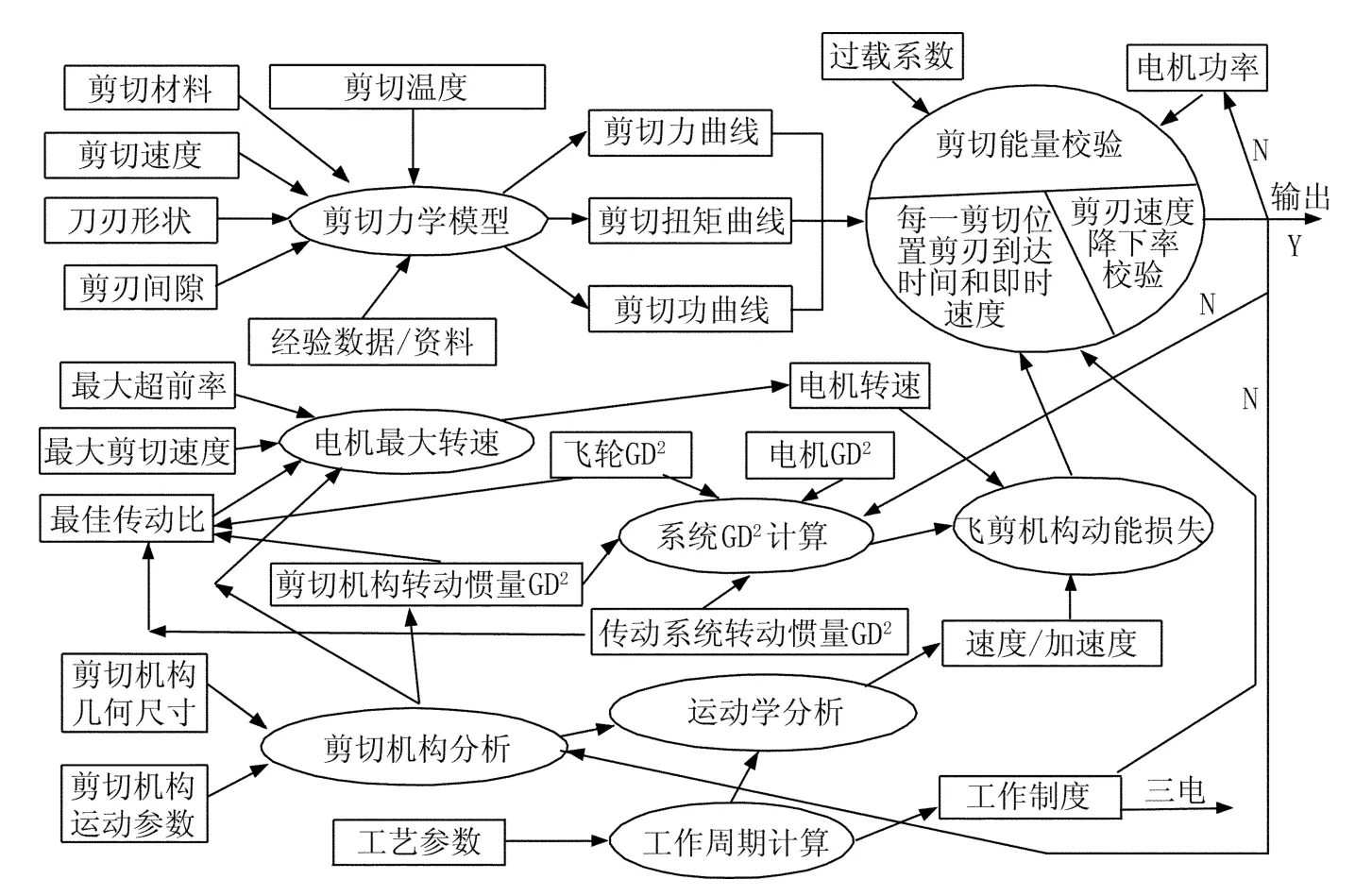

飞剪的传动系统与工作制度紧密相关[3]。考虑到热连轧中间坯头尾剪切的时间间隔较长,曲柄式飞剪采用启动工作制。影响启动工作制飞剪电机参数的因素很多,主要包括剪切机构及其机构尺寸、剪切力、剪切速度和整个传动系的转动惯量等。这些因素之间存在着互相制约的关系,如图1 所示。

图1 曲柄式飞剪传动系统的影响因素

2.1 剪切机构的设计和优化

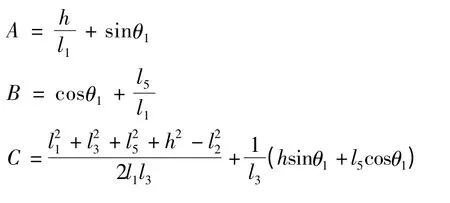

曲柄式飞剪剪切机构的简图如图2 所示。

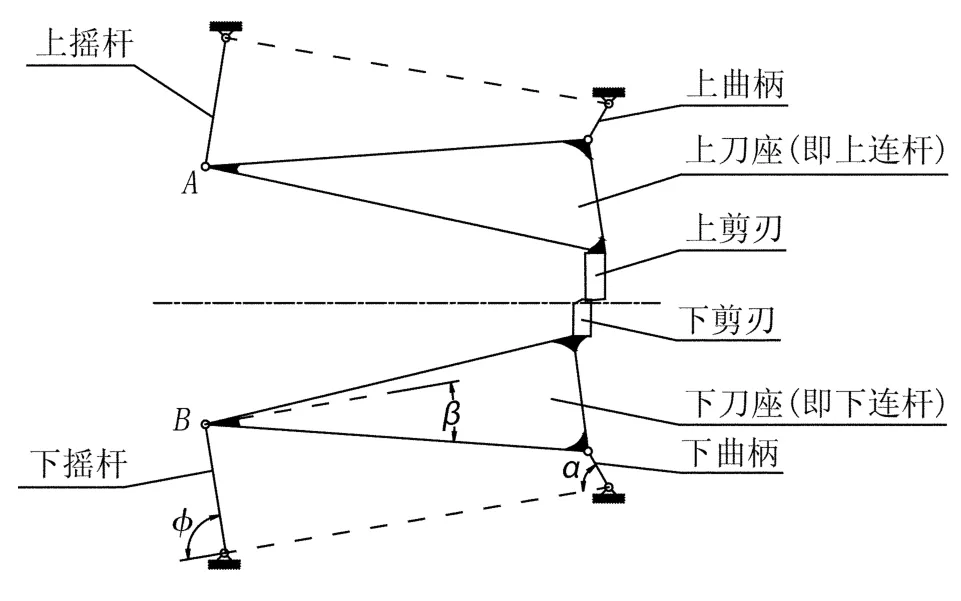

由图2 可知,曲柄式飞剪的上/下剪切机构为曲柄摇杆机构,以下剪切机构(如图3 所示)为例,可将其看成一个封闭的矢量多边形,用复数表示各杆矢量,可得到复矢量方程式:

水平:l3cosθ3+ l2cosθ2-l1cosθ1= l5

竖直:l1sinθ1+ H + l2sinθ2= l3sinθ3

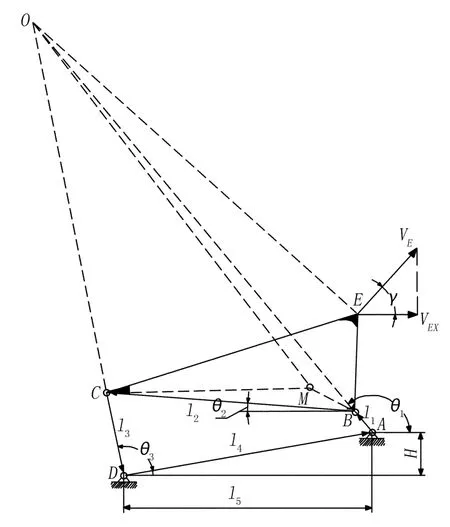

整理可得连杆和摇杆的角度方程:

式中

图2 曲柄式飞剪剪切机构简图

连杆与摇杆上任意点的轨迹可由上式得出,并对轨迹方程分别求一阶导数和二阶导数得到任意点的速度和加速度方程。

图3 下剪切机构矢量图

同时根据速度瞬心法,在剪刃咬入带坯瞬间(咬入角α),剪刃及刀架构成刚体的三点C、B、E角速度相同,对应速度的瞬心在O 点。显然有下式

式中 VEX—E 点的水平分速度,

RE=OE,RB=OB;

γ—E 点线速度VE与水平轴X 的夹角;

VB—B 点的线速度。

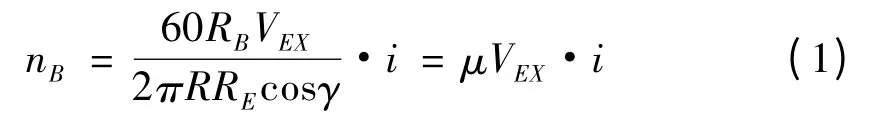

可得剪切过程中任意位置电机转速与剪刃水平分速度(即工艺要求的带坯速度,带坯速度等于剪刃的水平分速度)之间的关系:

式中 i—电机与曲轴之间的减速比。

由上式可知,在相同的带坯速度VE下,电机转速与剪刃的位置有关。设计时希望电机转速下降从而释放出能量,即μ 在剪切区内呈下降趋势,且下降比例越大越好,这样可以充分释放系统储存的能量,以减少电机在剪切过程中的施力。有效地节约能源,是曲柄式飞剪优化的目标之一。

2.2 剪切力和剪切功的精细计算研究

剪切力是计算剪切功的前提,也是正确计算飞剪强度的基础。得益于曲柄式飞剪垂直切入带坯的特性,其上剪刃采用人字剪刃。这不仅可以大幅降低剪切力,还能自动平衡轴向力,因此剪切力可按斜剪刃计算的方式进行。文献[3]深入地研究了各种斜刃剪剪切力的计算方法和公式,比对工程应用和实验结果,采用科洛辽夫公式的计算结果较为接近。科洛辽夫的剪切力计算公式[3]为:

式中 k—考虑剪刃磨钝、剪刃间隙增大等因素影响的修正系数;

τ—被剪切轧件的单位剪切阻力,与剪切钢种Steel、剪切温度T、剪切速度v 和相对切入深度ε 有关;

F—轧件剪切断面积。

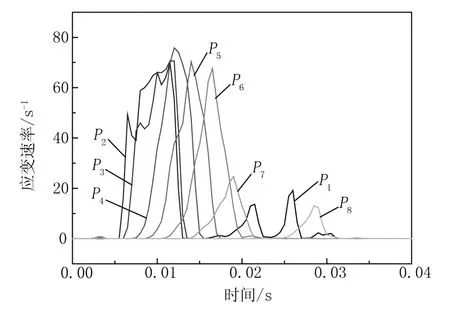

在剪切力的工程计算中,最困难的是获得轧件单位剪切阻力τ 值[2]。需要特别指出的是,虽然剪切过程中带坯的速度不变,即剪刃的水平分速度不变,但由于人字上剪刃和椭圆的剪刃轨迹,剪切各瞬间带坯的实际剪切速度(竖直方向)是不同的,如图4 所示。P1为带钢边部,P8为带钢中部。由图5 对应的应变速率可以看出,当带坯速度为1m/s 时,整个剪切过程(P1→P8)中的应变速率值很大,最大超过75s-1,且趋势为先急剧增大后急剧减小。

图4 剪切断面取点示意图

因此在精细计算剪切力时,不仅需要在考虑钢种Steel、温度T 对单位剪切阻力τ 的影响,更要将剪切速度精细考虑至剪切过程中各瞬间点,否则计算结果与实际差别较大。

图5 剪切断面选取点的等效塑性应变

此时剪切过程中的剪切功微元为:

式中 PS—瞬时剪切力;

Δh—瞬时剪切力作用下的剪切高度微元。

2.3 传动系统转动惯量的优化

飞剪传动系统内各组成部分的转动惯量对设计后的飞剪能否满足工艺要求起到至关重要的作用,具体体现在[1]:

1)对于启动工作制的曲柄式飞剪,J 直接决定飞剪系统的加速时间(即能否在很短时间内将剪切机构从静止状态加速到具有稳定的剪切速度状态)。

2)J 直接决定飞剪系统在剪切过程中惯性能的释放能力。

3)J 是飞剪速度控制和位置控制的关键参数。

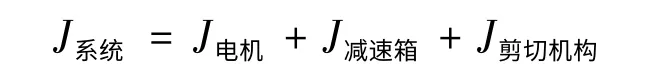

整个飞剪传动系统的转动惯量为电机转动惯量、减速箱(含输入和输出联轴器)折算到电机轴上的转动惯量和剪切机构折算到电机轴上的转动惯量之和,即:

J电机和J减速机转动惯量的计算方法详见文献[1]的论述,而J剪切机构需要根据将各机构的转动惯量折算到电机轴上。

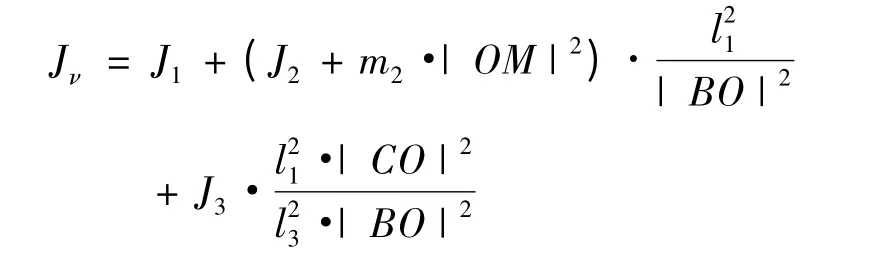

以如图3 所示的下剪切机构为例,设曲柄AB对曲柄中心A 点的转动惯量为J1,连杆BC 对其质心M 点的转动惯量为J2,摇杆CD 对其旋转中心D 点的转动惯量为J3,连杆BC 对其瞬心O 点的转动惯量为J0。根据动能定理可得整个剪切机构折算到曲轴上的转动惯量:

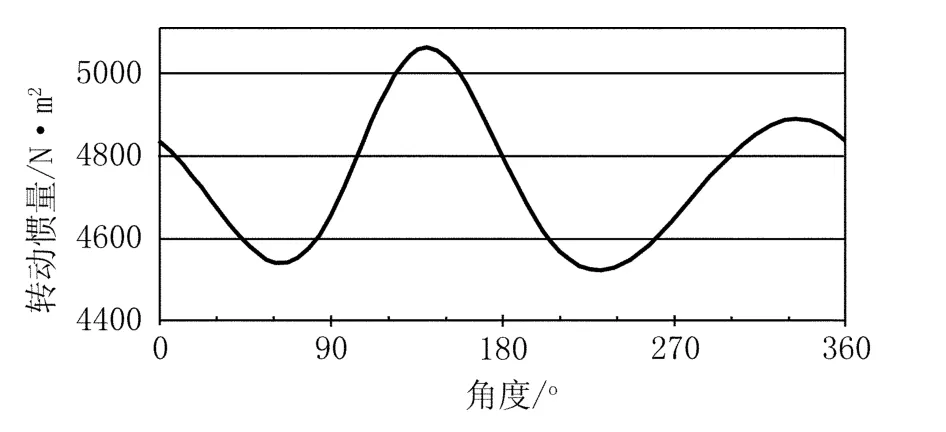

剪切机构在整个周期内的转动惯量是变化的[4],变化幅值约为平均值的10%,如图6 所示。

图6 剪切机构的转动惯量

变化的转动惯量会影响电机功率的选择,因此需要研究剪切机构转动惯量变化量对飞剪整个传动系统转动惯量的影响。

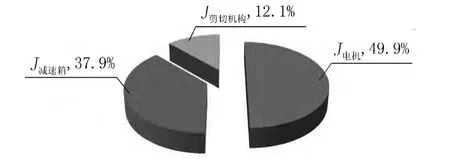

以某钢厂2250 曲柄式飞剪(不含附加的飞轮惯量)为例,各部分折算到电机轴上的转动惯量分布约为:

图7 传动系统各部分转动惯量占比

结合图6 和图7 可知,剪切机构转动惯量变化值对整个飞剪传动系统的转动惯量的影响很小,仅为1.2%,故在粗略计算时,可按其整周的平均值计。

同时由图7 可以看出,电机和减速箱的转动惯量的占比很大,影响了飞剪的启动加速性能,若能降低电机和减速箱的转动惯量,剪切过程中的能量不足通过附加的飞轮惯量来弥补,将有效地降低电机功率,达到节能的目标。因此开展小惯量的电机和减速机设计具有非常重要的工程意义。

2.4 剪切过程的能量转化模型

1)剪切过程中,曲柄式飞剪需要克服剪切功才能完成剪切,传动系统释放的剪切能量包括两个部分:一部分是传动系统的运动件速度降所释放的能量A1;另一部分是电机做功所提供的能量A2。故整个剪切过程系统提供的总能量为A1+。

2)根据能量守恒定律,剪切过程中的每一时刻,传动系统释放的能量微元ΔA1与电机做功所提供的能量微元ΔA2之和等于剪切钢板所消耗的剪切功微元ΔW,即

(1)系统释放的能量微元

式中 n1—剪切过程中某一时刻的电机转速;

n2—剪切下一时刻电机的转速,r/min;

J系统—飞剪整个传动系统折算到曲轴上的转动惯量,kg·m2。

(2)电机提供的能量

电机在微元提供的能量

式中 T(φ)—电机的瞬时转矩,N·m;

dφ—曲轴转过的角度微元,度。

飞剪在剪切过程中产生了速度降,如果降后的速度超过了程序预设的速度,飞剪的电机才开始提供能量。从程序检测到速度差异至电机开始提供能量,通常有延迟,这段时间称为电机延迟时间。

①当剪切时间小于电机延迟时间,电机不做功,即

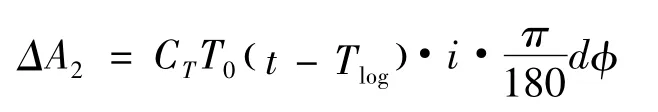

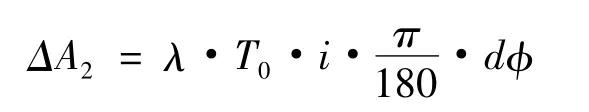

②当剪切时间大于电机延迟时间,累计时间超过电机延迟时间,电机转矩从零开始按电机力矩增长率增长,直至输出转矩达到最大转矩,这段剪切角度内电机提供的能量为:

式中 CT——电机转矩增长率系数,1/sec;

Tlog—电机延迟时间,s;

T0—电机额定转矩,N·m;

dφ—曲轴转过的角度微元,度。

③当电机的转矩增长到电机最大转矩时,电机转矩保持恒定,这段剪切角度内电机提供的能量为:

式中 λ—电机过载系数。

2.5 力能参数匹配判据

1)剪切能力校核

电机不仅需要提供剪切能量,还要对系统速度降后的曲轴转速进一步提升,以保持剪刃的水平分速度与带钢速度一致,因此,系统释放的能量与剪切过程中电机提供的能量之和应大于剪切所需的剪切功,否则不能满足剪切要求,即整个剪切过程的

则剪切能力足够。

2)曲轴速度降校核

速度降大小与剪切力和剪切速度等因素有关,传统意义上以速度降大小来衡量,比如速度降不超过30%。这种情况在转鼓式飞剪的控制中较为常见,因为转鼓式飞剪剪刃的轨迹为圆形,受到剪切起始角的影响,剪刃的剪切角度通常较小,约为15 度。此时若保证剪切过程中剪刃的水平分速度一直与带坯速度匹配,理论计算速度降仅为5%左右,故传动系统不能充分的释放出能量,只能靠电机施力来克服剪切功,电机功率需大幅提高。因此为了降低电机功率,转鼓式飞剪在控制上往往采用提高速度降的方式来降低电机负荷。但由此造成了剪切过程中的速度不匹配,导致飞剪频繁“受伤”,剪刃寿命也大幅降低。

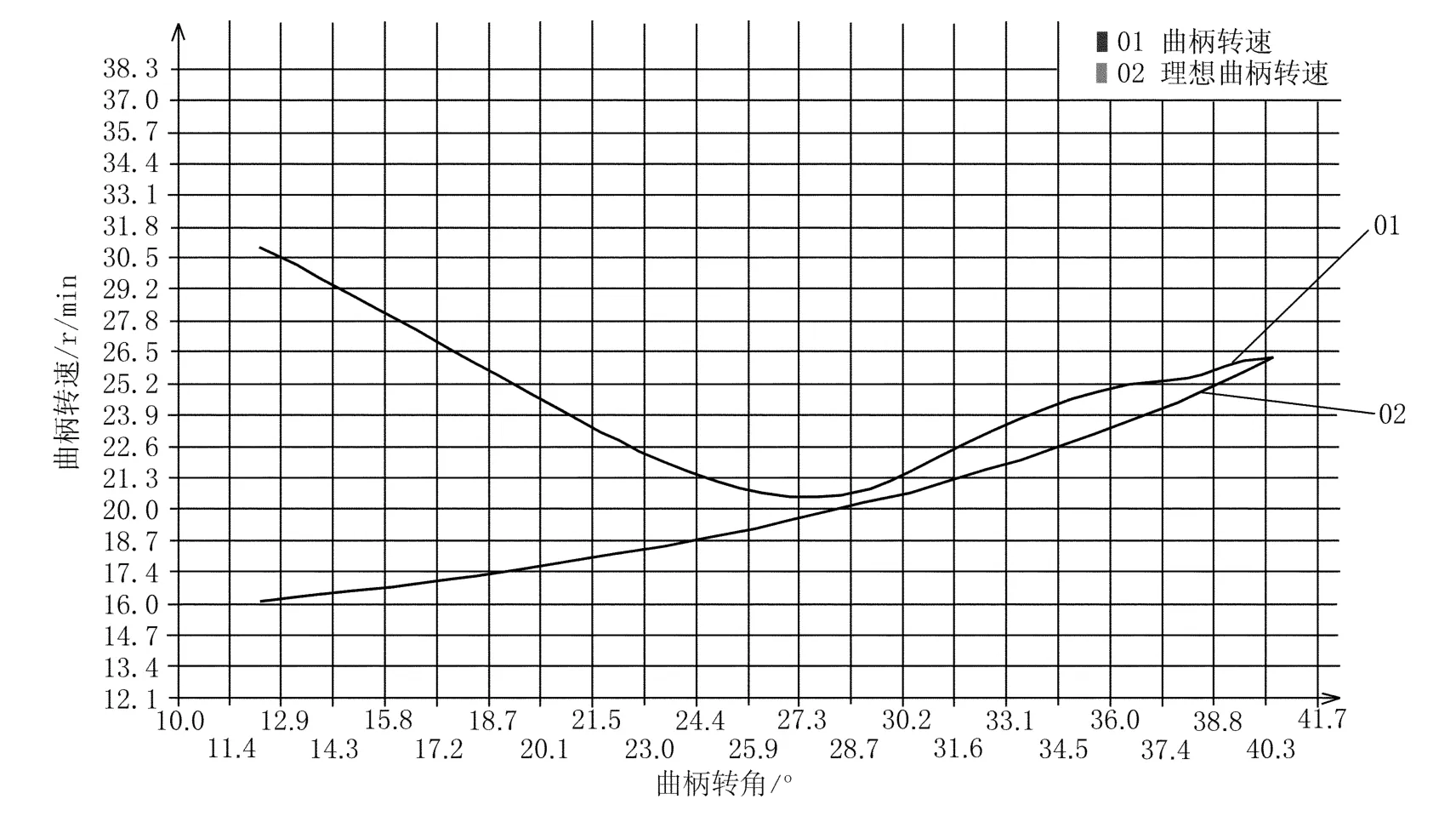

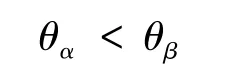

由2.1 节可知,曲柄式飞剪通过优化曲柄摇杆的机构尺寸,在保证剪切过程中速度匹配的情况下提高电机的速度降,研究表明速度降可达40%以上,这也是曲柄式飞剪较转鼓式飞剪剪刃寿命长、剪切能力更大而电机功率却相对较低的重要原因。因此对于曲柄式飞剪,将“剪切过程中曲轴的实际速度曲线不超过理想的速度曲线”作为传动系统设计合理与否的判据,如图8 所示,电机按照设定的理想速度曲线控制飞剪的剪切动作。

3)启动加速角度校核

从剪切开始至剪切结束的整个剪切过程中,要求剪刃的水平分速度与带钢保持一致,因此必须满足在剪切开始前,剪刃的水平分速度已经达到带钢速度,即要求曲轴从静止加速至带钢速度所经历的角度不能超过等待位与剪切开始位置之间的角度,即

图8 曲轴在剪切过程中的速度降

式中 θα—曲轴从静止加速至带钢速度所经历的角度,即加速角度;

θβ—等待位与剪切开始位之间的角度。

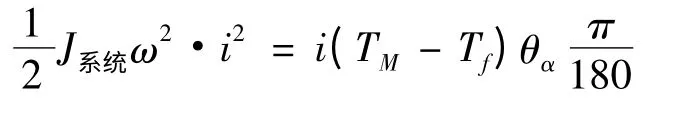

加速过程按照匀加速运动考虑,根据动能定理

式中 ω—剪切开始位置时曲柄的角速度,可由式(3)获得,rad/s;

TM—电机输出的最大力矩,N·m;

Tf—摩擦力矩,N·m。

2.6 工程对比和验证

采用上述设计理念和方法,编制了曲柄式飞剪力能参数计算和优化软件,对宝钢2050mm、武钢2250mm 等热连轧生产线的曲柄式飞剪参数进行了对比,计算结果与实际情况相一致,在此基础上开展的攀西2050mm 曲柄式飞剪优化设计,与最终工程现场采集的电气控制数据进行了对比,结果非常吻合。

3 结束语

从热连轧曲柄式飞剪的应用发展和需求现状出发,以设计研究的角度阐述了曲柄式飞剪传动系统的设计过程,系统探讨了曲柄式飞剪设计的核心内容——传动系统的设计和优化,详细论述了剪切机构的设计和优化、剪切力和剪切功、传动系统转动惯量、剪切过程中的能量转化模型等各关键点和难点,重点研究了曲柄式飞剪传动系统在设计优化上有别于其他飞剪的独特之处,如剪切力的精细化计算、传动系统各部分转动惯量的分布及优化等,指出了曲柄式飞剪在剪切过程中速度降值的误区,并提出了传动系统参数匹配合理与否的判据,为曲柄式飞剪的传动系统设计提供参考。在此基础上优化传动系统参数并与实际工程进行了验证,结果非常吻合。

[1]黄焕江等. 热连轧曲柄连杆式飞剪设计探讨[J]. 冶金设备,2010 (3):16-19.

[2]王贵明等. 切头飞剪[J]. 一重技术,1995(2):90-101.

[3]邹家祥.轧钢机械(第3 版)[M]. 北京:冶金工业出版社,2004.

[4]张人骧. 飞剪机[M]. 北京钢铁学院冶金机械教研组,1976.

[5]胡高举. 热轧带钢滚筒切头飞剪力能参数优化计算[J]. 钢铁技术,2011(2):24-27.