第三代轮毂轴承的锻造工艺及其自动化装备

2014-10-10李伦济南二机床集团有限公司

文/李伦·济南二机床集团有限公司

第三代轮毂轴承的锻造工艺及其自动化装备

文/李伦·济南二机床集团有限公司

第三代轮毂轴承简介

近年来汽车制造业得到了迅速发展,汽车的性能不断提高,对汽车轮毂轴承的锻造精度也提出了更高的要求。当前世界上新型中高级汽车轮毂轴承全面采用了轮毂轴承单元技术。用了摇辗技术的第三代轮毂轴承无论是用于驱动轮还是非驱动轮都具有以下优点:

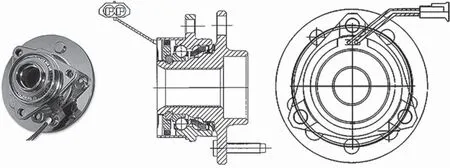

⑴第三代轮毂轴承集成了ABS传感器(图1),普遍采用摇辗技术(swaging)自锁半内圈,摇辗过程中对带法兰盘的轮毂轴端施加轴向载荷使其变形,使半内圈得到固定。

⑵第三代轮毂轴承(非驱动轮用)有助于减少汽车体积和重量,同时降低生产成本。由于第三代轮毂轴承(驱动轮用)在组装到汽车之前已经预置了载荷,因此免去了调整内部零部件位置的步骤。

第三代轮毂轴承的锻造工艺十分复杂,过程要求非常严格,是轮毂轴承中最难加工的一种结构。济南二机床集团有限公司(JIER)近年来围绕智能锻造、精密锻造投入了大量的研发力量及相关生产设备,聘请了国内著名的“冷、温、热”模锻及其自动化专家,为用户提供各种模锻件的完整解决方案。本文将介绍济南二机床近年来对第三代轮毂轴承外圈(图2)和内圈(图3)自动化锻造工艺的开发及其相关设备的开发和制造。

图1 三代轮毂轴承(带ABS)

图2 三代轮毂轴承外圈

图3 三代轮毂轴承内圈

锻造工艺

轮毂轴承套圈毛坯的外圈具有壁厚薄、宽度大、内圈大小尺寸相差较大的特点,结构复杂不对称,异形多样化等缺点;而内圈具有法兰大,套筒深而薄的特点,结构复杂,异形多样化等缺点,故而其套圈毛坯锻造难度非常大。

通过对零件结构的技术工艺分析,采用闭式精锻成形为宜,精密闭式锻造工艺与普通模锻工艺相比,能获得表面质量好、机械加工余量少和尺寸精度较高的锻件,并且金属流线沿零件轮廓分布合理,材料利用率高。

轮毂轴承属于生产批量大的中小型锻件,故采用精密闭式锻造成形方法生产可显著提高生产效率,降低生产成本和提高产品质量,经济效益显著。其主要锻造工序为精密下料、中频感应加热、多工位锻造成形。

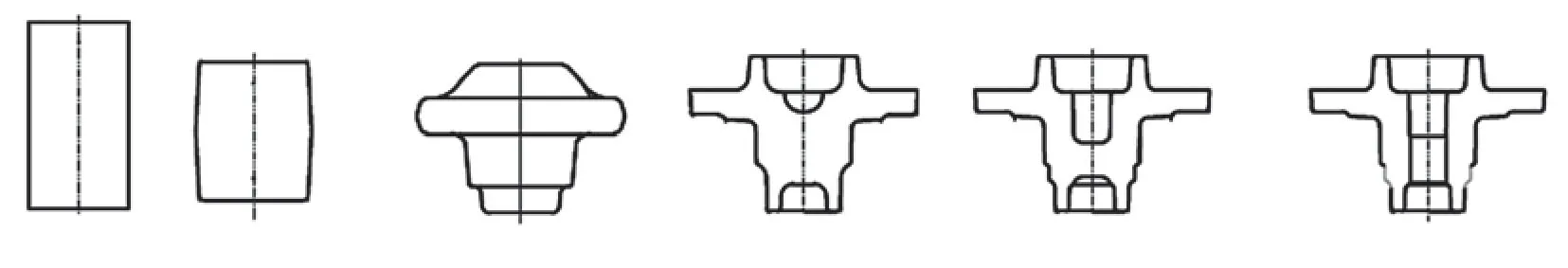

考虑到内圈和外圈可在同一台自动化设备上生产,内圈和外圈均采用镦粗→预镦→预锻→终锻→冲孔五工位,采用S-D26-2500热模锻压力机生产。设备完全由伺服步进梁操作,柔性自动控制管理,自动吹扫及喷涂模具润滑剂。五个工步每个行程出一件,即每行程每工位均有件。按正常生产,带有自动换模装置,每班8h,每分钟20件,去除换模具及调试时间,每班大约可生产8500件。由于采用自动化生产,工人劳动强度大幅降低,每天至少可以采用两班或三班生产。

自动化专用热模锻压力机

锻造车间的环境非常恶劣,很难满足精密锻造对设备精度和稳定性的要求;而轮毂的自动化精密锻造对锻造设备本身及自动化设备的要求很高,目前轮毂自动化锻造设备的制造都被国外企业垄断,针对以上情况,济南二机床开发了一款适合国内用户的S-D26-2500型热模锻自动化生产线。

图4 三代轮毂轴承外圈自动化锻造工艺

图5 三代轮毂轴承内圈自动化锻造工艺

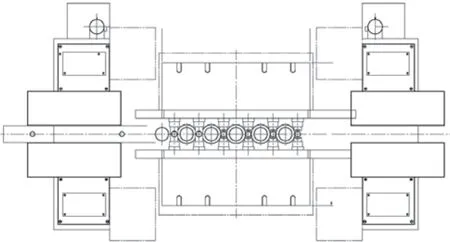

图6 轮毂轴承锻造步进梁机构简图

图7 轮毂轴承五工位自动锻造简图

该生产线为步进梁式伺服送料全自动锻造生产线,压力机为步进梁自动化生产专用的S-D26热模锻压力机(可根据工艺要求设计)。该机具有机身刚性好,滑块速度快,冲击成形好的特点;步进梁式伺服送料系统具有送进精度高,重复精度高,系统运行稳定可靠的特点;步进梁的夹紧、抬起、送进三个坐标的运动轨迹和速度均可柔性可编,适合多种锻件的自动送料,并且可将各种锻件的工艺数据存储,再次使用时调出数据系统就可以运转,大大减少了生产准备时间,提高了生产效率。该生产线的布置简图如图6、7所示。

S-D26系列热模锻压力机是在引进原德国Eumuco公司MP系列热模锻压力机的基础上进行了改进和完善的一种机型,主要由机身、传动、连杆、滑块、偏心轴、离合器、制动器、滑块调整装置、上顶料、下顶料、平衡缸,以及气动系统等主要部件组成。配有自动润滑系统,对压力机的导轨及轴承进行自动润滑,压力机采用“电—气”微型电子计算机控制,控制压力机的启动、工作及停止。同时设有吨位指示、温度监控、润滑监控、油位监控及故障显示等自动监视压力机的工作状态。

该压力机是采用直接传动,通过装在床身后面的电机,窄V三角带来驱动装在床身轴套上的飞轮,在飞轮上装有浮动摩擦块式的离合器,并通过它与在滚动轴承中运转的偏心轴相互连接,偏心轴的另一端装有浮动摩擦块式制动器。离合器和制动器用电动—气动防干涉连锁控制。

偏心轴中部装有连杆,连杆通过夹紧杆、压力销将滑块悬挂起来,并在床身内进行导向。偏心轴的运动通过连杆传到装在床身内的滑块上,床身内有导向板,滑块间隙可以通过导向板进行调节,偏心轴、滑块、连杆,以及上模座的重量通过装在床身上的两个动态平衡缸进行平衡。

滑块的位置通过装在控制盘上的按钮进行控制,由电机进行调整,顶料装置分别设置在床身上的工作台和滑块内。当滑块通过下死点以后,它们从模具中将锻件顶出,作用在下顶料上,使已顶出的锻件保持一定的时间,以便于步进梁夹爪将锻件取出。机架两侧开有大型侧窗口以配备步进梁送料系统,实现全自动锻造工艺。

结束语

与通用轴承相比,轮毂轴承与汽车其他构件的连接关系特殊,结构形式和承载工况更为复杂。之前在欧美等发达国家大多采用多工位高速镦锻机进行轴承套圈毛坯的热锻生产,而目前国外生产汽车轮毂轴承单元比较先进的生产设备是全自动多工位热模锻压力机。

国内锻造企业出于对生产成本的考虑,大多采用劳动力密集型的螺旋压力机联线生产,毛坯质量差,废品率高,生产效率低,材料利用率低,此种工艺不符合汽车轮毂轴承单元高质量的要求,完全不能满足国内外高档汽车轮毂轴承单元的技术发展需要,不能适应我国未来市场的发展。