小型汽车发动机连杆模具设计及模拟软件的应用

2014-10-10高建华高金梁白城中一精锻股份有限公司

文/高建华,高金梁·白城中一精锻股份有限公司

小型汽车发动机连杆模具设计及模拟软件的应用

文/高建华,高金梁·白城中一精锻股份有限公司

随着小型汽车市场的兴起,消费者对汽车节能、环保、轻量化的要求越来越高,发动机连杆也相应地越做越小,越做越精,因此对模具的设计要求也越来越高。

小型汽车发动机连杆有两种生产方式,一种是锻造,一种是粉末冶金。目前,用的比较多的是锻造成形。锻造连杆的生产过程,首先是加热料段,然后由辊锻机初成形,再由锻锤锻打,成形后放到压力机上切边,切边的同时精整,再用压力机压上下表面,使连杆表面平整,便于加工。

连杆生产的很多步骤是靠模具来完成的,所以模具设计在连杆锻造生产过程中起着决定性的作用。锻造连杆的模具有辊锻模、锻模、切边模(带精整)、精压模几种,重点是辊锻模和锻模,下面就这两种模具的设计做一下简单说明。

辊锻模

由于金属变形受缩减率的限制,一次变形不能太大,根据经验我们采用五道辊锻(也有用四道的),如图1所示。

辊锻模的设计重点是确定最终辊坯的形状,要求辊坯最适合锻模的成形,既要充满型腔,又要使各部分金属不至于太多。如果型腔内金属过多会造成锻模的局部磨损太快,影响模具寿命。理想的辊坯形状如图2所示。

图2从右上到左下,分别为原材料、第一道、第二道、第三道、第四道、第五道成形(即最终辊坯)。原材料直径要根据连杆终锻件最大截面积来选择,即原材料的截面面积要大于终锻件最大截面积,才能保证锻打时金属能够充满型腔。辊坯分为8个截面,各截面之间过渡要圆滑,截面的形状选择原则上变形不能太快,那样容易造成辊坯有折叠等缺陷,会带到锻件上,造成批量废品的产生。

各道次之间变形应符合缩减率要求,设计时尽量使其均匀分布。目前我们采用的设计软件是德国的Veracad,它能够很好地实现上述步骤,并将实际生产中的滑移问题考虑进去,可以做适当的补偿。设计软件的应用减少了设计人员的工作强度,提高了设计精度和准确性。

锻模

图1 五道辊锻模

图2 理想的辊坯形状

连杆是发动机中受力比较大的部件,要求强度较高,连杆本身的流线等对它的强度会有较大影响,汽车行业标准《发动机连杆技术条件》中要求“连杆纵向剖面上的金属宏观组织的纤维方向应沿着连杆中心线并与连杆外形相符,无紊乱及间断现象”。考虑辊坯到连杆成形过程中变形较大,金属流动太快,会造成流线紊乱或者间断,因此将锻模设计为预锻、终锻两个型腔,如图3所示。

预锻作为坯料变形的中间步骤,是辊坯的预变形,较终锻型腔要瘦、要深,通过对三维数模采用不同的收缩率和加工刀具的设置来实现。理论上预锻要较终锻金属体积大,这样才能在终锻时充满型腔,在终锻型腔的大头孔位置预留一个凹坑,用来容纳多余金属。

型腔的周围做出一圈凸台(即桥部),以阻碍金属流动,使金属尽量向型腔里边流动。凸台外边是仓部,容纳多余金属(即飞边)。模具上表面的外围还要有承压面,锻打时模具承压面接触,实现连杆尺寸的精确控制。

另外,模具设计时还应根据加工手段的不同适当调整,用电火花加工模具时,电极会有不同程度的损耗。比如,连杆筋部实际值比理论值会小,就是因为电极细小部位容易损耗,在设计模具时应该考虑在这些部位适当地做一下补偿,以满足尺寸要求。还有模具锻打时磨损较快的部位,应该在满足锻件尺寸公差的情况下适当调整,以延长模具的使用寿命,降低生产成本。

模拟软件的应用

随着CAD/CAM技术的发展,模具的设计手段也有了很大的进步。目前,锻造厂技术人员所应用的设计软件主要有Pro/E、UG、Catia、Solidworks等等。CAD软件的应用显著缩短了模具设计和制造周期,提高了产品质量,制造出的模具精度高,一致性、互换性好,有效地降低了生产成本。

由于汽车市场的发展,连杆品种增加很快,而连杆生产厂家的增多,使得市场竞争也不断激烈,新产品的供货周期越来越短。而随着连杆价格的下调,降低模具制造成本也成为降本增效的必要途径。要做到这些,从模具设计方面来说,要提高模具设计精度,提高模具设计成功率,避免不必要的浪费。所以模拟软件成为保证模具精度及成功率的关键。

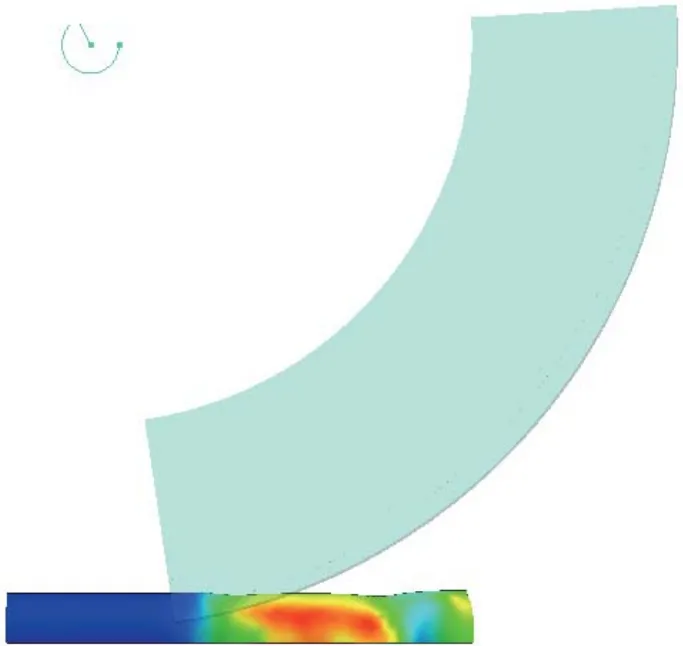

我们所应用的模拟软件是俄罗斯的Qform软件,在软件中可以设置实际加工环境,实现辊锻模、锻模的模拟,模拟过程可以反映锻件的温度、应力、应变等等,如图4为辊锻模模拟,图5为锻模模拟。

根据模拟结果,对模具进行调整,使模具更加理想。模拟软件的应用,提高了模具的精度,缩短了模具的制造周期,从而降低了模具的制造成本。

图3 预锻、终锻两个型腔

图4 辊锻模模拟

图5 锻模模拟

结束语

模具设计生产水平的高低,已成为衡量一个企业产品制造水平高低的重要标志。作为发动机连杆的专业生产厂家,我们要把缩短产品开发周期,提高模具精度,增加模具寿命,降低模具成本作为企业发展的方向,从而稳固企业在市场竞争中的地位。

高建华,高级工程师,技术部副部长,主要从事模具设计方面的工作。