改进转向臂锻造成形工艺

2014-10-10李伟陈文琳吴跃合肥工业大学材料科学与工程学院何庆伟郑明玉合肥汽车锻件有限责任公司

文/李伟,陈文琳,吴跃·合肥工业大学材料科学与工程学院何庆伟,郑明玉·合肥汽车锻件有限责任公司

改进转向臂锻造成形工艺

文/李伟,陈文琳,吴跃·合肥工业大学材料科学与工程学院何庆伟,郑明玉·合肥汽车锻件有限责任公司

随着能源与材料价格的不断上涨,如何降低能耗、提高材料利用率成为锻造企业最关心的问题之一。转向臂是汽车转向系统中最重要的承力零件之一,市场对其强度与精度要求越来越高。选择合理的锻造工艺不仅可以提高产品质量,还会提高材料利用率、延长模具寿命。本文对原有锻造工艺进行分析,针对存在的问题并结合现有生产条件,对工艺进行改进,提出辊锻制坯→弯曲→终锻工艺流程,并通过有限元分析软件验证了新流程的可行性。

转向臂原有锻造工艺

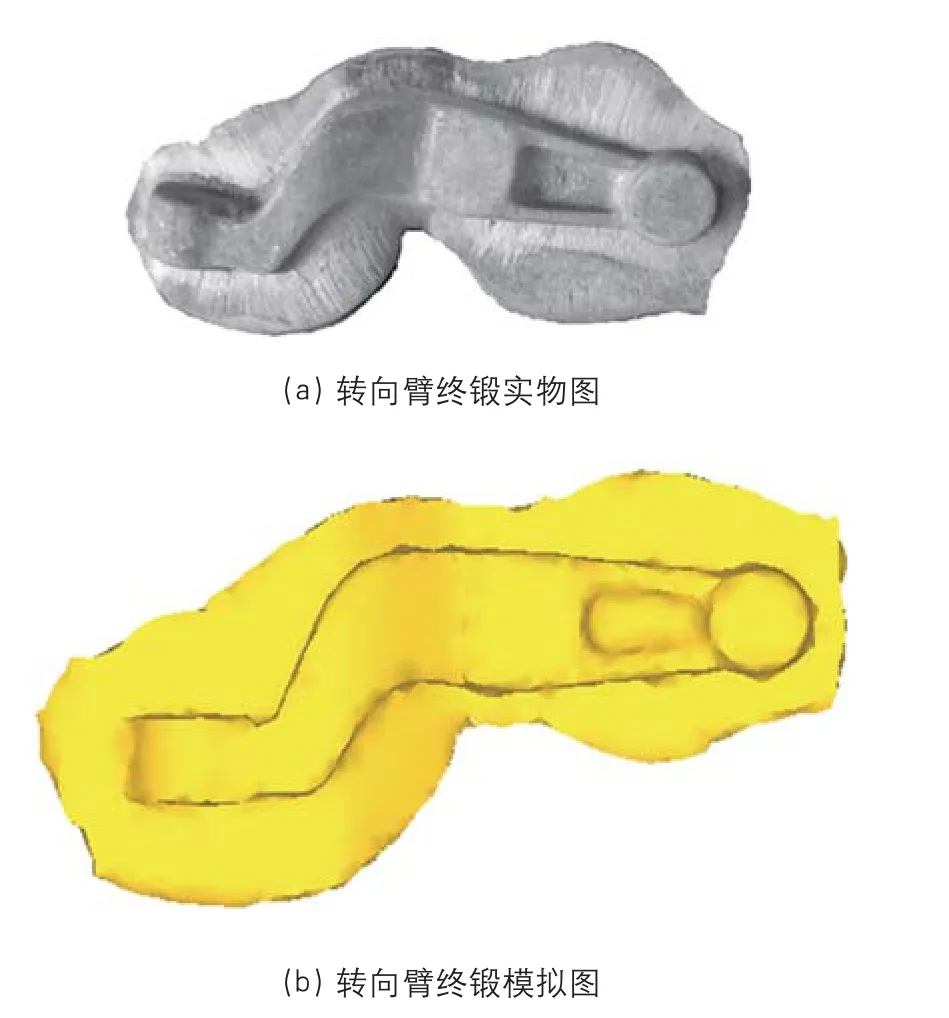

图1 转向臂锻件图

转向臂锻件如图1所示,锻件质量4.4kg,材料为42CrMo。转向臂整体呈多向弯曲状态,截面变化较为剧烈,锻件两端头部与中部截面较大,两端颈部截面较小。原锻造工艺下料(尺寸φ60mm×280mm)→中频加热→弯曲→终锻(1600t摩擦压力机)已经不能满足市场对产品质量的要求。原工艺的特点是下料后不经过辊挤制坯,而是直接弯曲、终锻,其存在以下问题:

⑴材料利用率较低,仅为71%。

⑵飞边分布不均匀(图2)。

图2 转向臂终锻件图

⑶多余金属积存在飞边槽,终锻时金属流动剧烈,严重增大了模具的磨损,降低了模具寿命,也增大了模锻的终锻力。

⑷在弯曲处,容易造成材料汇流而形成折叠。

⑸需要充分考虑弯曲时引起的拉伸现象、坯料弯曲和终锻定位等问题。

问题分析

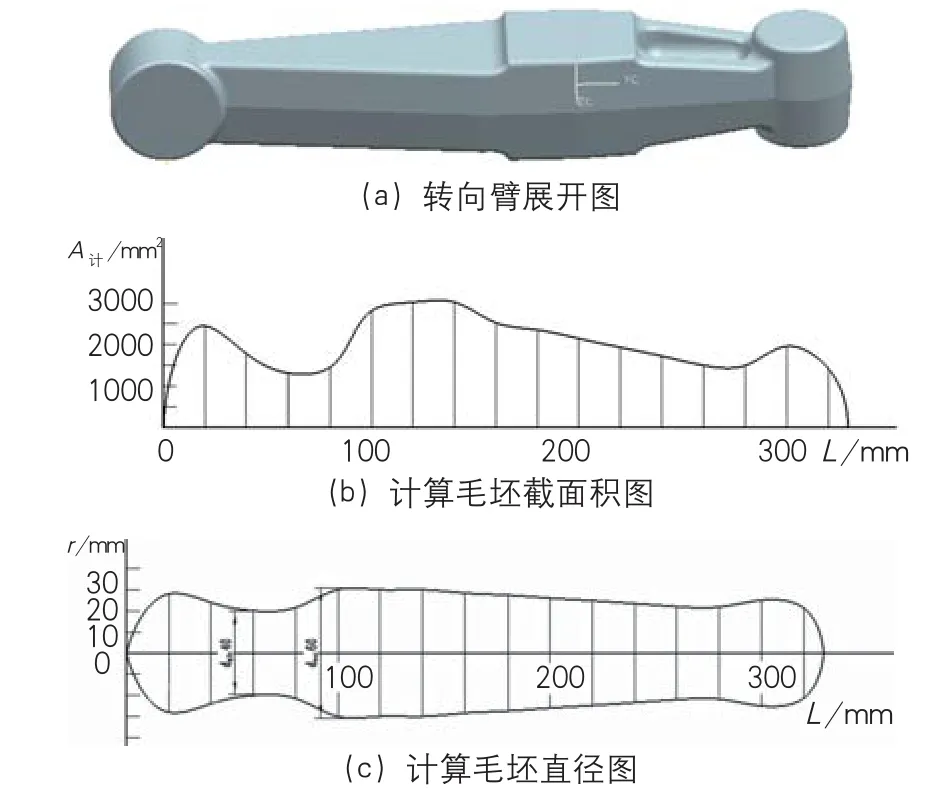

该锻件带有弯曲,绘制截面图时应先将锻件沿中性面处展开,如图3所示。

图3 计算毛坯图

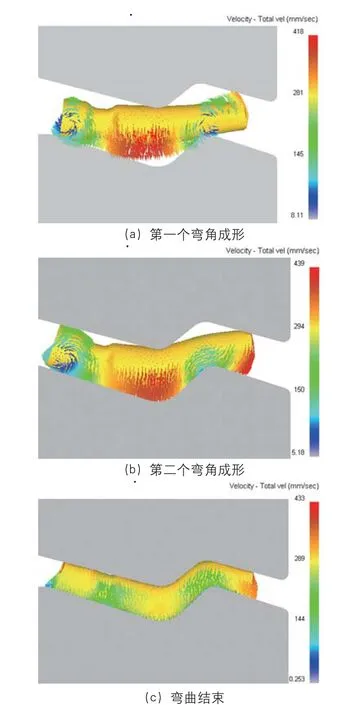

毛坯横截面积的计算方式如下:

式中 Ad—锻件横截面积(mm2);

Af—飞边横截面积(mm2);

k—飞边槽充满系数(摩擦压力机k取0.4~0.6,辊锻制坯可取较小值,弯曲处为0.6,其余取0.4)。

计算毛坯图如图3所示。根据计算毛坯图最大截面尺寸,可选取φ60mm的原始棒料,原始棒料长度为229.3mm,取整后可得原始坯料规格为φ60mm×230mm。k越大,金属在制坯型腔中变形时作用在金属上的水平分力就越大。

辊锻制坯设计

图4 辊锻毛坯图

对上述问题进行分析可知,飞边分布不均匀,部分区域飞边过大、过厚,主要是没有制坯工序,金属分配不合理造成的。因此,结合现有设备情况,采用辊锻制坯工艺。根据毛坯图,考虑辊锻毛坯在弯曲、终锻模腔中的摆放,弯曲时产生拉伸作用等情况,辊锻毛坯采用圆形且短于计算毛坯长度。根据辊锻毛坯设计原则,得到辊锻毛坯图,如图4所示。

辊锻道次及型槽系

辊锻道次根据最小截面处选取,根据辊锻毛坯图,首先计算出该区段总延伸系数,随后根据公式计算得出,采用两道次辊锻,且第二道次型槽截面为圆形,因此选用椭圆—圆形槽系。根据查表可确定型槽截面尺寸,如图5所示。

图5 型槽截面尺寸

第一道辊锻件设计

根据第二道辊锻件形状与第一道各截面形状,通过相应计算确定第一道次的辊锻件形状,如图6所示。

图6 第一道次辊锻毛坯图

有限元验证

有限元模型的建立

随着有限元技术的发展,数值模拟技术在塑性加工领域应用越来越广泛,有限元软件能准确模拟金属在模具型腔中的流动与受力等。将几何模型导入有限元软件中,采用刚塑性有限元模型,模具作为刚性体,坯料为塑性体。坯料材料为42CrMo,初始加热温度为1180℃,模具材料为H13,初始加热温度为200℃。

两道次辊锻件不同区段应考虑前滑作用,为准确模拟机械手的夹持作用,对坯料夹持端添加垂直于运动方向的速度约束。上下辊中心距为460mm,转速为3.14rad/s。坯料模具间采用剪切摩擦模型,摩擦系数为0.4,建立的有限元模型如图7所示。

模拟结果分析

第一道次辊锻结束后,将坯料旋转90°放入第二道辊锻型腔中。各道次辊锻完成后坯料形状如图8所示。第一道辊锻件设计长度为245mm,模拟结果为242.4mm,误差为1.3%;第二道辊锻件设计长度为285mm,模拟结果为282mm,误差为0.84%,误差较小,模拟结果验证了计算过程的正确性,为辊锻模具的设计提供了有效依据。辊锻毛坯图上没有产生飞边和折叠,所得辊锻件符合弯曲、终锻要求。

图7 有限元模型

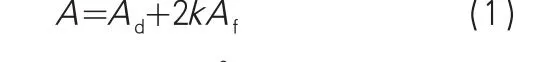

在弯曲工序中,坯料的摆放位置至关重要。坯料定位不准确,将会在终锻过程中出现一边充不满,另一边飞边过多的情况。坯料在弯曲型腔中摆放位置如图7b所示。图9为弯曲过程的数值模拟,直观地展示了金属在弯曲型腔中的流动情况,该弯曲型腔有两个弯角,除了弯曲成形外,还具有拉伸效果。图9a为第一个弯角的成形,此时坯料一端为自由端,向上弯曲到接触上模型腔后,第二个弯角开始成形,如图9b所示。此后坯料两端均被夹紧,随着上模下行,坯料逐渐被拉伸,直至图9c所示弯曲结束。

图8 辊锻模拟结果

图9 弯曲过程

由于该锻件为多弯角形,终锻型腔也带有弯角,容易导致坯料摆放不稳定,因此终锻坯料的摆放也十分关键。弯曲后毛坯在终锻型腔中位置如图7c所示。弯曲和终锻过程中型腔都带有弯角,具有拉伸作用,因此在设计毛坯时应充分考虑在相应位置适当增大截面。

终锻成形结果如图10b所示,与原有工艺(图10a)相比较,经辊锻制坯后所得终锻件飞边较小,分布较为均匀,材料利用率显著提高,达到86%。

成形极限载荷如图11所示,极限载荷为933t,可选用1000t压力机,而原有工艺极限载荷为1240t,需在1600t压力机上进行终锻。经辊锻制坯后减小了设备吨位,减少了能耗,降低了金属与模具型腔的接触应力,减少了对模具的损害。终锻时,金属坯料在终锻型腔中的速度分布如图12所示,改进前飞边槽处金属流动速度明显大于改进后,改进后降低了金属在飞边槽处对型腔的磨损,从而提高了模具寿命。

图10 终锻件图

图11 成形极限载荷

图12 终锻速度分布图

结束语

以某汽车转向臂为研究对象,通过对锻件结构和原有锻造工艺过程的分析,设计了辊锻制坯→弯曲→终锻的锻造工艺。采用有限元数值模拟软件对改进后的工艺进行分析,同时对比分析了改进前后飞边分布、成形载荷、终锻金属流动速度分布,结果表明改进后工艺在以下三方面具有优势:

⑴通过对转向臂现有工艺的分析,提出了辊锻制坯的工艺方案,对辊锻制坯进行工艺设计,得到了符合制坯要求的辊锻毛坯,通过数值模拟验证了该方案的可行性。

⑵材料利用率由71%提高到86%,成形设备吨位显著减小,提高了材料利用率,降低了设备能耗,提高了模具寿命。

⑶为转向臂辊锻制坯工艺设计提供了理论依据,也可为其他类似转向臂类辊锻件制坯过程提供参考。

李伟,主要研究方向为塑性成形与模具CAD/CAE。