超声波辅助酶法提取碎米中蛋白的研究

2014-07-26朱建华钟瑞敏邹秀容

朱建华,钟瑞敏,邹秀容

(韶关学院英东食品科学与工程学院,广东韶关512005)

稻米是我国居民特别是南方地区居民最主要的食物来源。我国每年生产约1.85亿t稻谷。稻谷碾制过程和优质大米的生产中,不同程度产生约10%~35%左右的碎米[1-2]。大米加工精度的不断提高,产品分级整理逐步加强,产生的碎米也越来越多。碎米的价格仅为整米的1/3~1/2,而其化学组成与大米相同。碎米含有80%的优质大米淀粉及8%的大米蛋白,其中大米蛋白是人们膳食中重要的蛋白来源,其必需氨基酸构成比较完整,与WHO/FAO推荐的理想营养模式非常接近[3]。在谷物蛋白中,大米蛋白含有较高的赖氨酸,不含任何抗营养因子,具有良好的消化性和高的营养价值。因此大米蛋白的开发利用日益受到重视。

超声波处理指利用功率超声波调制体系中的物理或化学反应作用,因可以在液态体系中产生空化、剪切、剧烈搅拌等作用而具突出的分散效应,可为实现将目标物质分散到液态体系的过程提供一种高效分散的物理场环境[4]。因此超声技术已被广泛用于各种植物蛋白的提取富集过程,但迄今为止鲜见应用超声技术提取碎米蛋白的研究[5]。碎米中蛋白与淀粉络合紧密,淀粉酶酶解淀粉网络可促进蛋白的释放[6]。因此本文采用超声物理解聚辅助高温淀粉酶法分离提取碎米中的蛋白,主要选取加酶量、酶解时间、超声处理时间、超声处理功率、固液比作为单因素条件进行试验,考察单因素对提取率的影响趋势,进而通过正交实验优化得出超声辅助酶法提取碎米蛋白的最优工艺条件,研究结果以期为后续稻谷加工业副产物碎米的精深加工提供一定的参考作用。

1 材料与方法

1.1 试验材料、试剂及仪器设备

碎米:广东金友集团有限公司提供,蛋白含量为8.32%;高温 α-淀粉酶(20 000 U/mL);江苏锐阳生物有限公司。主要仪器设备有SCIENTZ-Ⅱ(950W)超声波细胞粉碎仪:宁波新芝生物科技股份有限公司;pHS-25型酸度计:上海精密科学仪器有限公司;HHS28S型恒温水浴锅:金坛恒丰仪器厂;722型紫外可见分光光度计:上海佑科仪器仪表;JB90-H型磁力搅拌机:上海精密电子仪器有限公司。

1.2 方法

1.2.1 原材料的处理

将碎米置烘箱中干燥后粉碎,过60目筛,装入保鲜袋中密封备用。

1.2.2 蛋白质的提取

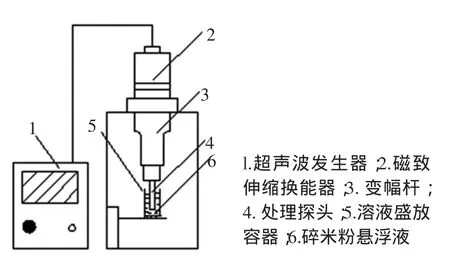

称取相应量的米粉于容量器皿中,根据试验条件添加高温α-淀粉酶,然后加蒸馏水(或自来水)溶解,置于水浴锅中恒温水解再放在超声仪中处理,将超声探头浸入配制好的米粉悬浮液液面以下2 cm,超声探头与盛放样品的烧杯同轴放置并位于液面中间,同时将盛放样品的烧杯置于冰水浴中(如图1),超声处理处理全过程按超声0.8 s,暂停1.2 s模式进行,以避免样品因连续超声作用而使温度骤升,导致样液中淀粉糊化影响蛋白提取过程的进行。按预设超声处理条件处理完毕后冷却至室温,然后离心,取上清液进行考马氏亮蓝染色处理,置于722型分光光度计进行测量,测出碎米中蛋白质含量。

图1 超声处理装置示意图Fig.1 Schematic of experimental apparatus

1.2.3 标准蛋白质曲线的测定

碎米粉中蛋白质含量:用凯氏定氮法测定,参照GB5009.5-85《食品中蛋白质的测定方法》。上清液中蛋白质含量,以牛血清蛋白为标准,用考马氏亮蓝法测定。标准曲线中以吸光度(y)为纵坐标,以牛血清白蛋白质量为横坐标(x),见图2。得到如下回归方程:y=0.004 2x-0.320 1,相关系数平方值R2=0.997 9。

1.2.4 蛋白质提取率及纯度的计算

大米蛋白提取率(%)=上清液蛋白质克数/原料中蛋白质克数×100%

图2 牛血清白蛋白的标准曲线Fig.2 Standard curve of bovine serum albumin

1.2.5 超声波提取碎米蛋白的工艺流程

称取适量米粉→调配固液比→加酶按设定时间进行水解→设定超声时间、超声功率→超声处理→离心→取上层清液→稀释→考马斯亮蓝染色→测定吸光度

2 结果与讨论

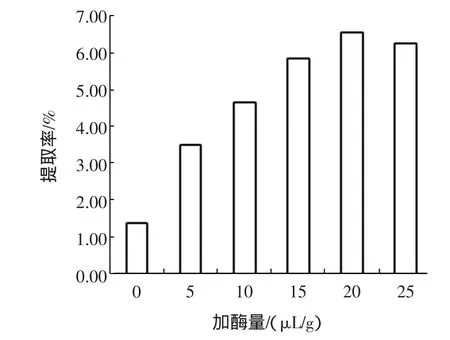

2.1 高温α-淀粉酶加酶量对碎米蛋白质提取的影响

在提取温度90℃,自然pH,酶解反应时间为1 h,加入高温α-淀粉酶,固液比为1∶20的条件下,选择不同加酶体积量与碎米粉质量梯度比 0、5、10、15、20、25 μL/g进行酶解处理提取,测定其蛋白提取率,结果见图3。

图3 加酶量对蛋白质提取率的影响Fig.3 The effect of enzyme amount on protein extraction yield

由图3可以知,随着加酶量的增加,蛋白提取率显著上升,这可能是因为在加酶量低时,酶能够全部参与反应,处于酶反应动力学一级阶段,上升速度快,但高于20 μL/g后,提取率增加的速度减慢。

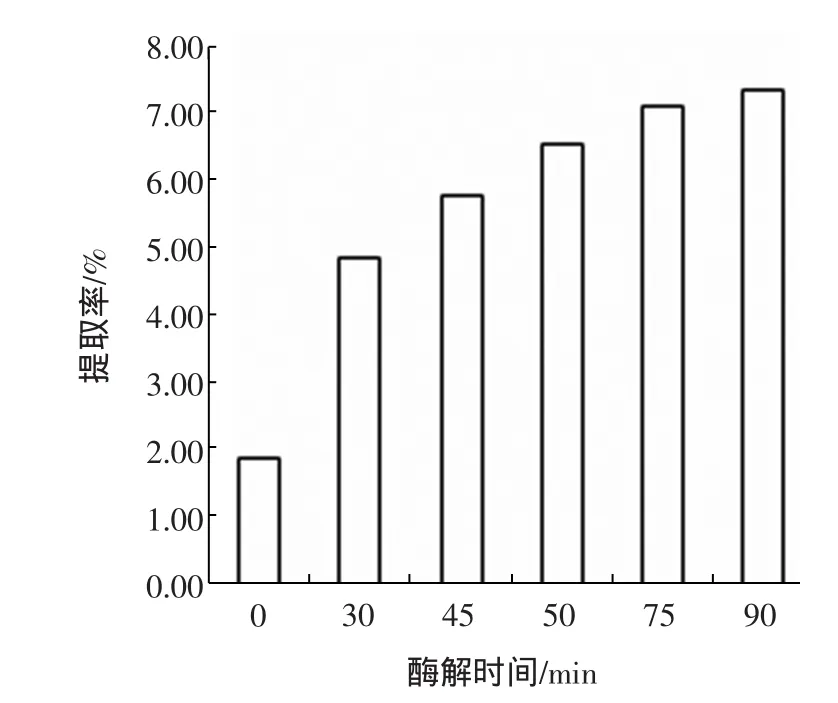

2.2 高温α-淀粉酶酶解时间对碎米蛋白质提取的影响

加入高温α-淀粉酶15 μL/g,提取温度90℃,自然pH,固液比为1∶20的条件下,选择不同酶解时间0、30、45、60、75、90 min 进行提取,测定其蛋白提取率,结果见图4。

图4 酶解时间对蛋白质提取的影响Fig.4 The effect of enzymlatic time on protein extraction yield

由图4可知,加入高温α-淀粉酶后大米蛋白提取率随着时间的延长而增加,其原因是此时未被淀粉水解的底物较多,即酶促反应中的底物浓度相对较高,但随着时间的进一步延长,30 min后蛋白提取率不再有明显提高。

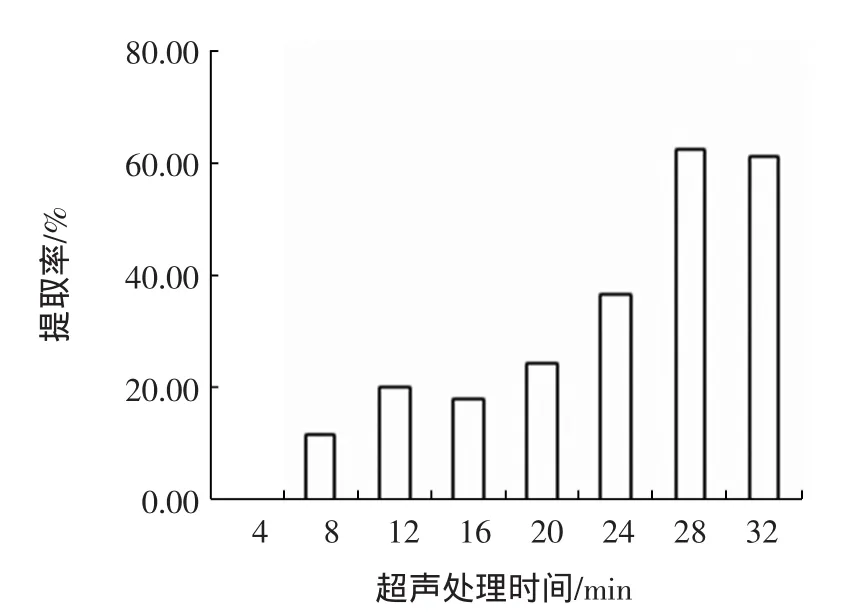

2.3 超声时间对碎米蛋白提取的影响

固液比调配为 1∶10(g/mL),搅拌均匀,然后将样品液置于超声仪中,分别采用超声时间4、8、12、16、20、24、28、32 min,在超声功率为475 W下超声处理,实验结果见图5。

图5 超声时间对碎米蛋白提取率的影响Fig.5 The effect of sonication time on protein extraction yield

由图5可知,超声提取时间对碎米蛋白提取有一定的影响,随着时间的延长,蛋白的提取率显著增加,主要是因为随着超声时间的延长,超声波对底物产生的搅拌及空化作用增强,进而导致与淀粉结合紧密的蛋白从淀粉蛋白络合物中分理出的结果,在超声处理28 min的时候达到最大,之后随超声处理时间延长上清液中蛋白提取率呈现下降的趋势。可能是由于超声提取时间过长,超声波引起产物结构变化,导致提取率的降低。

2.4 超声功率对碎米蛋白提取的影响

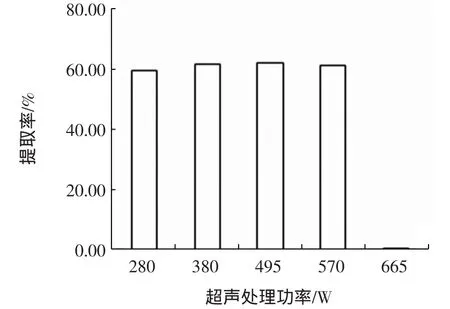

称取由碎米制成的60目的米粉1.5 g,经固液比为1∶10(g/mL)的样品预处理,将样品液置于超声仪中进行处理,分别采用超声功率 285、380、475、570、665W,超声处理20 min,结果见图6。

图6 超声功率对碎米蛋白提取的影响Fig.6 The effect of sonication power on protein extraction yield

通常,超声功率越高,越容易获得较大的振动剪切和空化能量,由图7可知,随超声功率的增大,超声波的提取作用增强,上清液中蛋白提取率随超声处理功率增加而增加,超声功率在570 W时,提取率达最大值,随后进一步增加超声功率,提取率反而呈现下降趋势,主要是因为温度过高导致米粉糊化,无法离心所致。

2.5 固液比对碎米蛋白提取的影响

固定超声时间20 min、功率475 W,目数60目,研究不同的固液比对蛋白提取率的影响。由图7可知,随着固液比的增大,蛋白质的提取率逐渐上升。当固液比超过1∶20时,蛋白质提取率增幅不明显,加水量的多少直接影响了超声处理的效果。是因为加水量的多少直接影响了超声能量在提取液中的分布密度。同时由于大米胚乳内部蛋白质与淀粉颗粒的包络结合紧密,适当的固液比可使超声能量扩散进入淀粉内部,将大分子的大米蛋白降解、修饰,使其变得可溶,从而达到分离的目的。因此,固液比取1∶20左右。

图7 固液比对蛋白提取率的影响Fig.7 The effect of solid liquid ratio on protein extraction yield

2.6 超声辅助高温α-淀粉酶提取碎米蛋白质的预实验

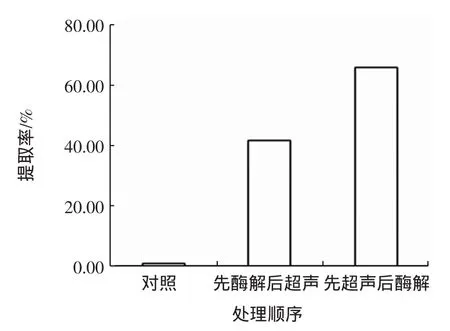

称取1.5 g碎米粉,添加固液比为1∶20的自来水,加酶量20 μL/g,酶解时间30 min,超声时间为20 min,超声功率为475 W,结果见图8。

图8 超声与酶解顺序对蛋白提取率的影响Fig.8 The effect of procedure between sonication and enzymatic on protein extraction yield

由图8可知,未经酶处理和超声处理的对照样提取率最低。先超声波处理再加高温α-淀粉酶水解提取率较低,可能是由于随着超声时间的延长,蛋白质体系受超声处理后分散均匀和大米分离蛋白亚基伸展形成弱凝胶网格,不利于酶解的继续进行。酶法属于生物性方法,高温α-淀粉酶将大米淀粉降解为更易溶解的糊精和低聚糖,继而转化为更多的水溶性小分子活性肤和游离氨基酸,而且由于还没被降解的底物经超声处理后,蛋白质的三级结构破坏较完全,有利于酶解的进行,所以提取率较其他三种方法要高。由图8看出,综合各种条件可知,提取碎米蛋白质的最佳处理方案是先加高温α-淀粉酶对样品进行水解后再进行超声波处理。

2.7 正交试验及结果分析

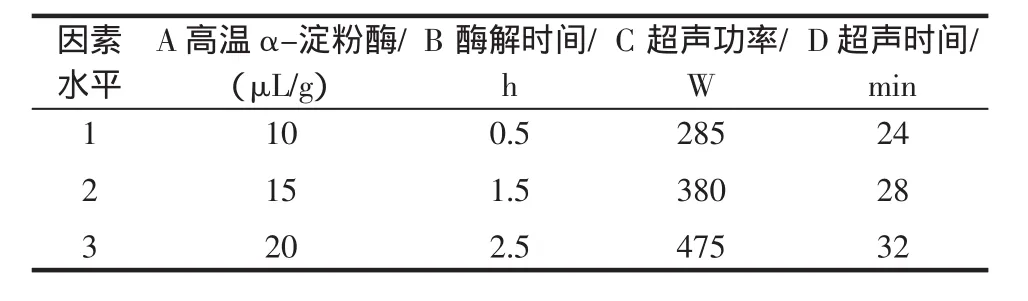

在单因素试验的基础上,为了进一步研究不同条件对蛋白质提取率的影响和确定最佳工艺,我们根据以上的单因素试验选择对提取率影响较大的高温α-淀粉酶加酶量、酶解时间、超声时间、超声功率4个因素拟水平,列表,采用L9(34)正交表进行试验,以蛋白质提取率(%)为指标,结果见表2。

从极差分析结果可以看出,各因素对蛋白质提取率影响的大小次序是:A﹥D﹥B>C,相比之下,高温α-淀粉酶加酶量对提取率影响最大,其次依次为是超声时间、酶解时间和超声功率;以蛋白质提取率为指标可能最好的理论优化方案为A1B3C3D1,即高温α-淀粉酶加酶量为10μL/g,酶解时间为2.5h,超声时间为24min,超声功率为475 W,固液比为1∶20。可见,高温α-淀粉酶加酶量对碎米蛋白质的提取有着重要的影响,超声波处理时间对碎米中水溶性蛋白质的溶解也有着不可忽视的影响。随着酶解时间和超声功率的变化,蛋白质提取率也发生相应的变化,因此进一步进行验证。正交表中并没有A1B3C3D1这个优化方案,但正交表中以方案9(A3B3C2D1)的提取率最高。为验证最佳工艺参数,对最优方案与正交表中方案9在相同试验条件下进行对比,经验证得理论优化方案的蛋白质提取率为79.96%,低于方案9的91.19%,因此,方案9的提取率更高,即先高温α-淀粉酶水解再超声波处理提取碎米蛋白质的最佳工艺条件是高温α-淀粉酶加酶量为20 μL/g、酶解时间为2.5 h、超声时间为24 min,超声功率为380 W。

表1 正交试验水平表Table 1 The levels of orthogonal test

表2 正交试验结果Table 2 The results of orthogonal test

3 结论

实验结果表明最佳提取条件为:高温α-淀粉酶加酶量为20 μL/g、酶解时间为2.5 h、超声时间为24 min,超声功率为380 W,该条件下碎米蛋白提取率可达91.19%。超声辅助酶法从碎米中提取蛋白成分的效果好,成本低,对稻谷加工业副产物碎米的精深加工有一定的参考作用。

[1]刘宜锋,翁幸颖.碎米应用开发[M].福建:福建省粮油科学技术研究所,2006

[2]阳仲秋,林亲录,刘星,等.大米蛋白的提取及其产品开发[J].中国食物与营养,2009(3):27-29

[3]胡旭波.粮食副产品的综台利用[M].武汉:武汉工业学院,1992

[4]Suslick K S.The chemical effects of ultrasound[J].Sci Am,1989(2):80-86

[5]王艳萍,李双喜,程巧玲.超声提取蚕豆蛋白的研究[J].食品研究与开发,2008,29(5):70-72

[6]郑丽娜.淀粉酶法提取大米蛋白[J].食品研究与开发,2012,33(6):60-63