AZ31B镁合金在高应变速率下的热压缩变形行为和微观组织演变

2014-03-17申利权

申利权 ,杨 旗,靳 丽 ,董 杰

(1. 上海交通大学 材料科学与工程学院,上海 200240;2. 上海交通大学 轻合金精密成型国家工程研究中心和金属基复合材料国家重点实验室,上海 200240;3. 上海宝钢研究院,上海 200940)

镁合金是工业应用中密度最低的金属结构材料,在汽车、机车和航空工业上具有广阔的应用前景[1-3]。镁具有密排六方结构,但是由于缺少足够的独立滑移系,并且在变形过程极易形成变形织构,这严重影响了镁合金的成形性和力学性能[4-8],因此,优化镁合金的可加工性能,探索镁合金生产工艺参数对于镁合金的商业和工程应用具有重要意义。

AZ31镁合金是目前应用最广泛的变形合金,也是目前认为成形性最好的变形镁合金之一,关于AZ31镁合金板材的微观组织已经进行了广泛的研究[9-13]。但是,由于镁合金在热轧过程中存在温降快、边裂严重和变形不均匀等问题,目前生产AZ31宽幅薄板依然存在技术上的困难,因此,迫切需要解决镁合金热轧过程中应力场和温度场的精确控制。只有建立外场参数与微观组织相关性,才能更加精确地控制镁合金的热轧工艺,获得性能优异的大尺寸板带箔材。通过等温压缩模拟实验可研究镁合金材料的变形特性,对制定镁板温轧工艺的部分工艺参数(温度、道次变形量、变形速率和道次间隔时间),建立实验依据具有十分重大的意义。到目前为止,关于镁合金热压缩变形行为的研究已经很多[14-19]。AI等[14]研究了孪生行为对挤压 态 Mg-Zn-Zr合金热压缩变形行为的影响(应变速率范围0.01~10 s-1),发现拉伸孪生在变形初期能有效地促进加工硬化,在拉伸孪晶消耗几乎全部母体晶粒后,压缩孪生出现并有效地细化了晶粒。刘筱等[18]研究了AZ31镁合金在300和500 ℃、应变速率为0.03 s-1下热压缩的晶粒取向和织构演变,发现高温下由于滑移系的改变基面织构发生弱化。SHI等[19]研究了ZA61镁合金在200~400 ℃、0.01~7 s-1下热压缩变形行为,并给出了合理的加工工艺参数。不难发现,大多数研究是在中、低应变速率(1×10-3~1×10 s-1)的热压缩过程展开,而对工业应用上十分重要的高应变速率下的镁合金变形行为的研究尚有不足。众所周知,高应变速率下的热压缩更切合实际轧制过程中的应力场及温度场。虽然栾娜等[17]研究了AZ80镁合金在变速率为0.01~50 s-1时的热压缩行为,修正了应力-应变曲线以及建立了本构模型,但关于变形工艺参数对热压缩过程中微观组织演变和微观变形机制影响的分析稍显不足。

基于以上背景,本文作者以AZ31B镁合金厚板为研究对象,研究镁合金在高应变速率下热压缩变形过程中的变形行为,分析变形温度和应变速率等工艺参数对微观组织演变的影响,讨论热变形过程中的再结晶行为及对最终晶粒大小和分布的影响,以指导热轧工艺设计。

1 实验

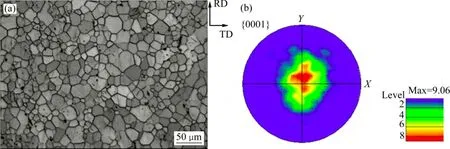

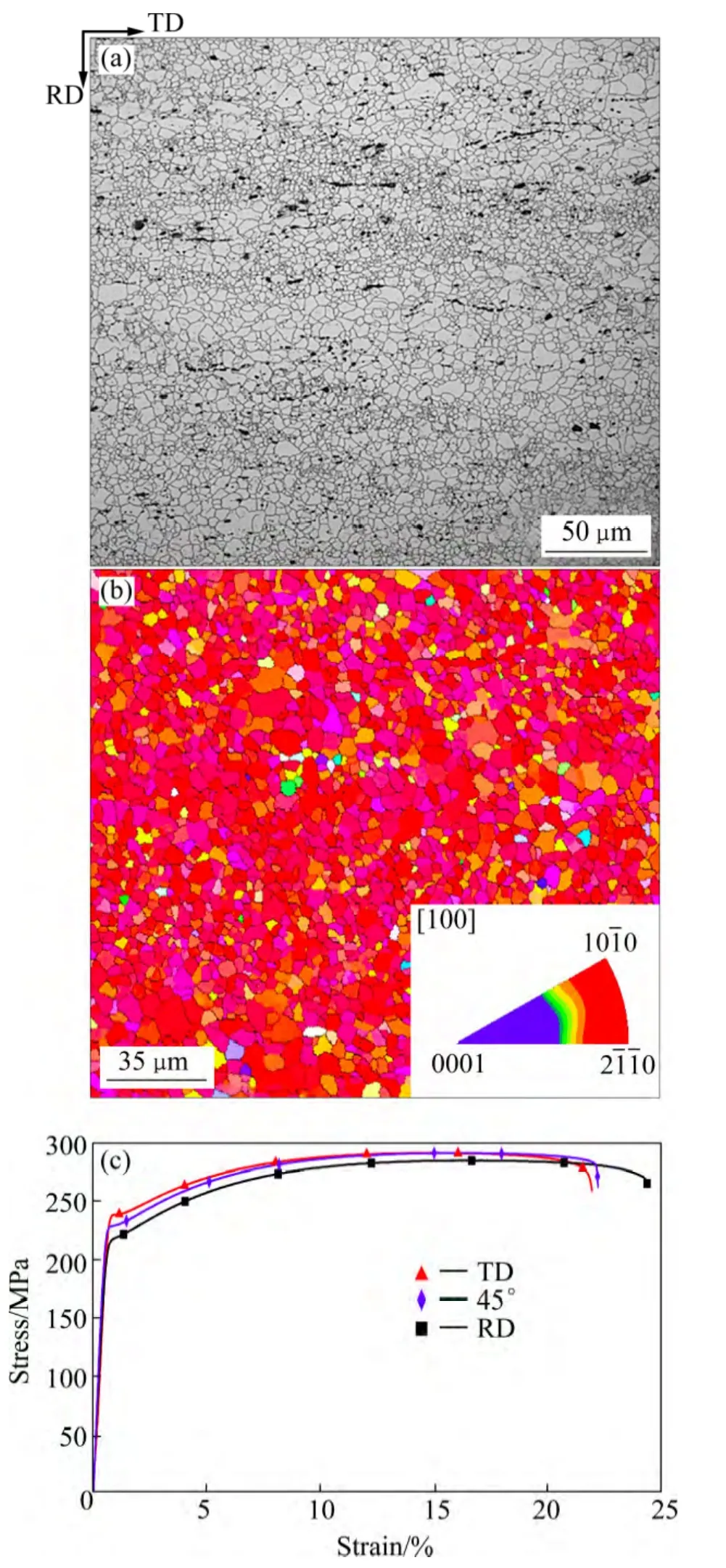

实验初始材料为AZ31B镁合金轧板,其化学成分如表 1所列。轧板由均匀化处理后的铸锭经 350~400 ℃下多道次热轧而成,板厚为12 mm。图1(a)所示为初始轧制态微观组织。可以看出,初始组织由均匀分布的晶粒组成,晶粒平均尺寸约为18 μm。图1(b)所示为轧制态AZ31B镁合金合金的极图。可见,经过350~400 ℃下多道次热轧后的板材为典型的板织构:〈0001〉垂直于轧面。

表1 AZ31B镁合金的化学成分Table 1 Chemical composition of AZ31B Mg alloy (mass fraction, %)

图1 轧制态AZ31B镁合金的微观组织和轧板{0001}极图Fig. 1 Microstructure (a) and {0001} basal pole figure (b) of as-rolled AZ31B Mg alloy sheet

对轧板进行机械加工,得到轴向平行于轧面法向(ND)的圆柱体压缩试样,规格为d8 mm×12 mm。热压缩变形实验在上海宝钢研究院的日本富士电波工机Thermecmastor-Z热模拟试验机上完成,热压缩温度区间为200~520 ℃,应变速率区间为2~60 s-1。热压缩流程如下:以10 ℃/s的升温速率将试样升温至350 ℃后保温 12 min以稳定热轧材料显微组织,消除内应力;再经升温或者降温至变形温度T保温3 min;然后在恒温条件下以某一应变速率ε˙施加压缩变形。在本实验中,为了更加真实地模拟实际生产过程,在热压缩完成后并不采用淬火冷却,而是采用空冷。实验统计得到试样从320、380和450 ℃冷却至200 ℃分别需要大约15、25和40 s。另外,实验采用线性截断法统计平均晶粒尺寸。

2 结果与讨论

2.1 流变应力

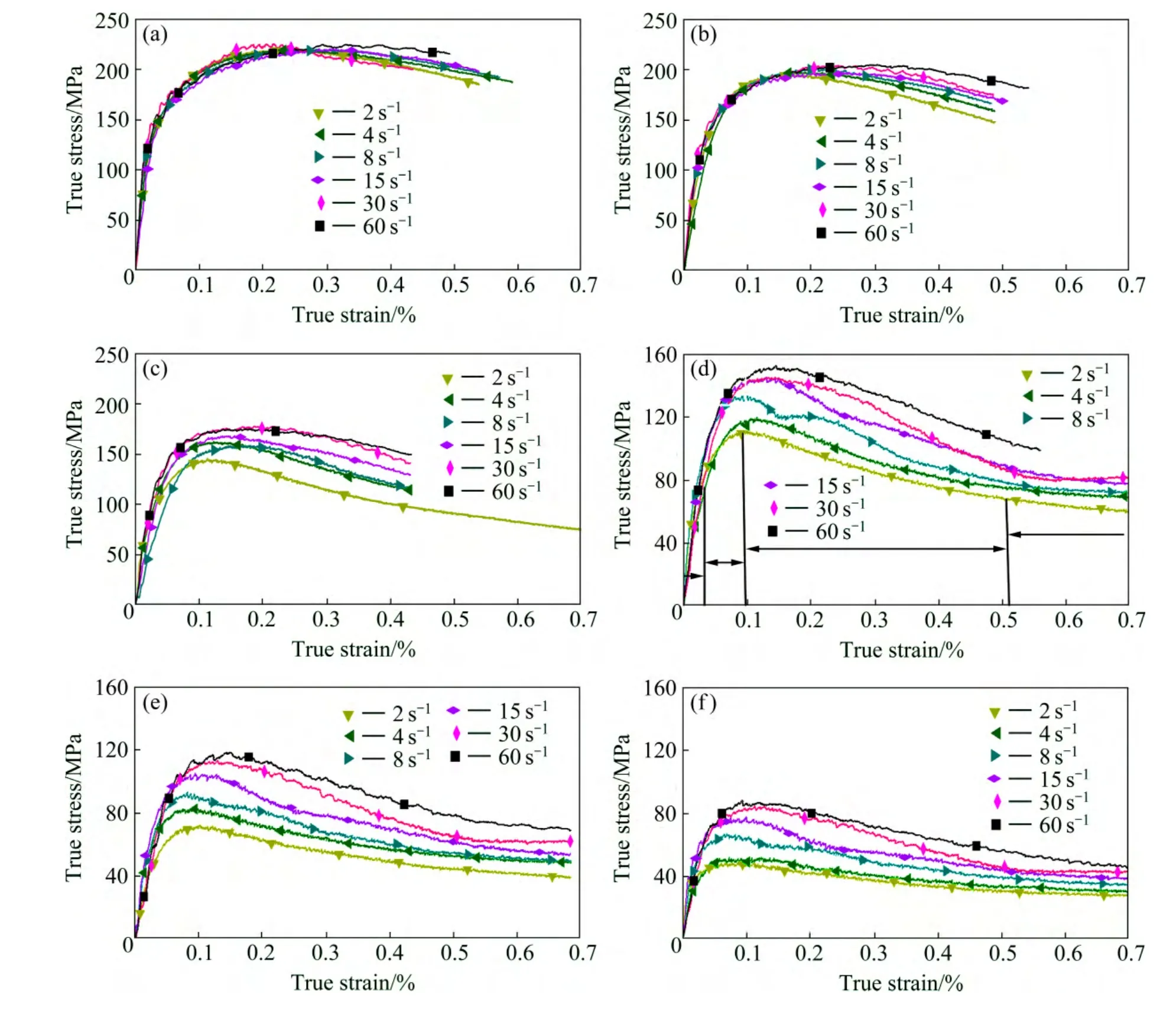

图2 AZ31B镁合金在不同热压缩温度和应变速率下变形的真应力-真应变曲线Fig. 2 True stress-true strain curves of AZ31B Mg alloy at different hot compression temperatures and strain rates: (a) 200℃;(b) 250℃; (c) 320℃; (d) 380℃; (e) 450℃; (f) 520℃

图2所示为AZ31B镁合金在热压缩过程中的真应力-真应变关系曲线。曲线显示当在低温、高应变速率(如200 ℃、60 s-1)下变形时,试样在相对较小的应变下就会破裂。此外,当变形温度高于320 ℃时,热压缩真应力-真应变曲线呈现典型的动态再结晶特性[20-21],具体表现为4个典型的阶段(如图2(d)中黑色曲线划分所示):从左至右依次为加工硬化阶段、过渡阶段、软化阶段和稳态流变阶段。变形初期应力随着应变的增加而急剧增大,此阶段即为加工硬化阶段。加工硬化的产生是由于在变形过程中位错大量增殖并发生堆积和缠结。随着压缩变形的继续,加工硬化速率随着应变的增加逐渐下降,随后应力达到峰值,此阶段为过渡阶段。应力峰值是加工硬化和动态回复再结晶软化效果叠加达到瞬时平衡而产生的。在过渡阶段,发生动态回复以及再结晶,软化效果随着应变增加而逐渐增强。当应力达到峰值后,随着动态回复以及再结晶过程的加剧,软化效果将超过加工硬化效果,应力随着应变的增大开始下降,此时变形进入软化阶段。随着变形的深入,应变继续增大,加工硬化和动态再结晶软化之间达到动态平衡,应力稳定在一个较低的水平,热压缩进入稳态流变阶段。

镁的层错能较低,其滑移面上的扩展位错较宽而难以聚集成全位错进行滑移和攀移,这将阻碍动态回复的进行。因此,相对于高温压缩,镁合金在较低温度下进行压缩变形时,随着变形量的增加,位错的堆积和缠结不能通过动态回复得到有效的缓解,导致合金位错密度急剧升高,应变能不断累积,进而促进动态再结晶的发生。然而,在本实验中,试样在较低温度(200 ℃)和高应变速率下进行热压缩变形时,其对应的真应力-真应变曲线并没有因为此温度下的动态再结晶而出现明显的软化阶段,这导致应力一直处于较高的水平,试样在较低的应变下就被破坏。当变形温度较低时,由于应变量增大而聚集和缠结的位错难以脱钉,可动位错在较低温度下的运动也将减慢,因此,这将不利于位错的排列和重组,增强了加工硬化效果。同时,位错脱钉和运动以及连续动态再结晶的形核(降低晶体内部位错密度的主要机制)均在很大程度上受到位错运动速率减慢的影响,低温时软化机制远不如高温时活跃,软化效果显著降低,进而导致软化阶段的缩短甚至消失。

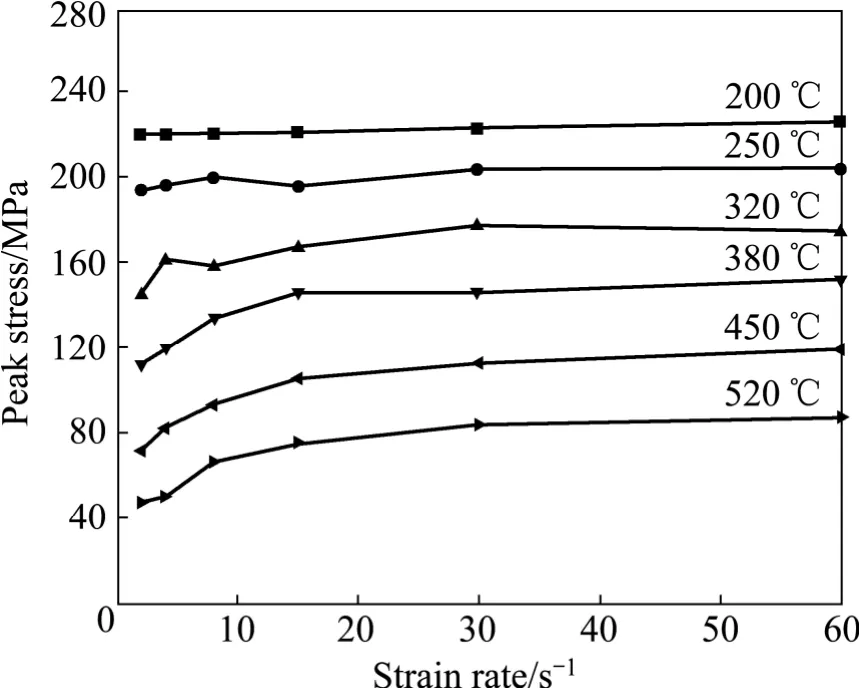

图3所示为热压缩变形过程中峰值应力与应变速率和变形温度之间的关系曲线。可以发现,当应变速率一定时,峰值应力随着变形温度的升高而降低。这是因为当应变速率一定时, 动态再结晶软化效果随变形温度的升高而增强,位错密度的降低有利于变形协调,从而使峰值应力降低。当变形温度一定时,峰值应力随应变速率的变化可分以下两种情况讨论:1) 当变形温度低于320 ℃时,峰值应力随应变速率的增加变化不明显;2) 当变形温度高于320 ℃时,在2~15 s-1区间峰值应力随着应变速率增加而增大,在15~60 s-1区间随着应变速率的增加缓慢。究其原因,在低温下变形时,温度成为影响变形机制的控制因素,其变形过程的主要微观机制为基面滑移和孪生,非基面滑移并不能有效地启动,导致在此温度下应力-应变曲线对压缩应变速率不敏感;然而,在高温下(≥380 ℃)变形时,非基面滑移的有效开动使得应变速率成为控制压缩时微观变形机制的控制因素,此时应变速率越大,发生单位应变所需的时间越短,合金进行动态回复和动态再结晶的时间也就越短,软化时间不充分,因此,峰值应力随之增大。值得注意的是,在320 ℃、8 s-1时,峰值应力出现反常的降低。当在320 ℃下变形时,变形温度处于一个相对中间的值,此时温度和应变速率同时影响应力-应变关系,二者对峰值应力的影响形成竞争机制:当应变速率大于4 s-1时,温度成为主控因素,峰值应力随着应变速率增大而升高不明显;当应变速率小于4 s-1时,应变速率成为主控因素,峰值应力随着应变速率的增大而增大。

图3 应变速率和变形温度对AZ31B镁合金热压缩峰值应力的影响Fig. 3 Effect of strain rate and deformation temperature on peak stress of AZ31B Mg alloy during hot compression

2.2 微观组织演变

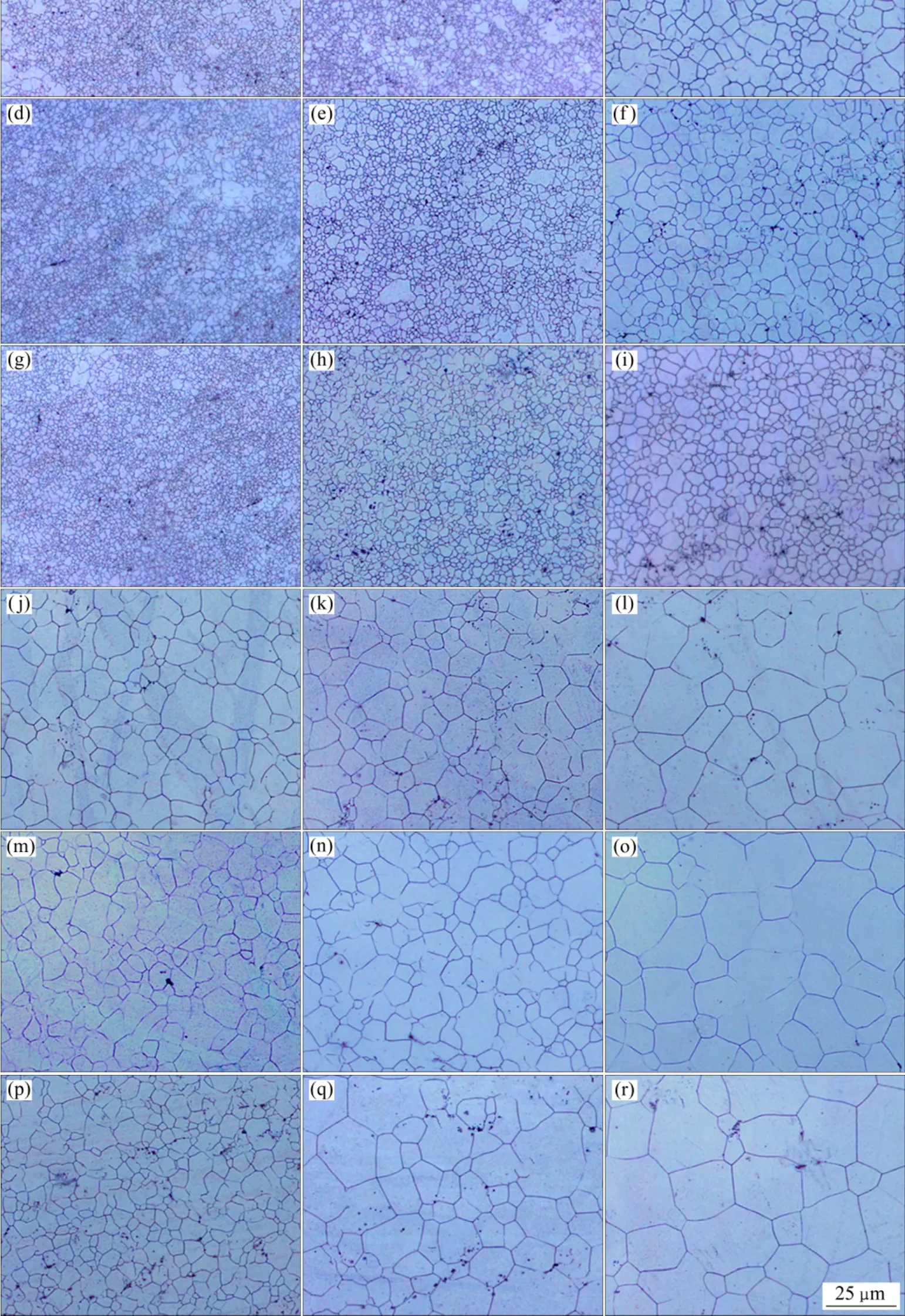

图 4所示为 AZ31B镁合金在不同变形温度(200~520 ℃)和应变速率(2~60 s-1)下热压缩变形后平行于轧面的显微组织。由图4可见,变形后组织均为明显的动态再结晶组织,再结晶晶粒覆盖率都达到90%以上。低温、低应变速率(以250 ℃、8 s-1为分界)下热压缩试样金相显示,部分残留的原始晶粒尺寸为10~20 μm,当应变速率增大时,这些原始晶粒将随着动态再结晶进一步进行而逐渐减少,转化为细小的等轴晶。这一现象表明,在高应变速率热压缩变形过程中,AZ31B镁合金动态再结晶对应变速率十分敏感 。应变速率越大,单位时间内晶粒内部的位错密度和积累的应变能越高,越有利于动态再结晶形核而导致晶粒细化。此外,压缩孪生和二次孪生的大量发生也是促进动态再结晶形核的一大原因[9,22-23]。如图4所示,当变形温度高于 320 ℃时,再结晶晶粒覆盖率接近100%,并且再结晶晶粒随着变形温度升高而长大。热压缩是在高应变速率下进行的,试样变形过程十分迅速,尽管变形过程中的应变储能充分激发了动态再结晶形核,但是再结晶晶粒尚未来得及充分长大。本实验中,试样经热压缩变形后直接在压缩腔室内进行空冷,试样从320、380和450 ℃的变形温度冷却到200 ℃分别需要15、25和40 s。变形温度越高,试样所需要的冷却时间就越长,较长的冷却时间以及高温都能促进动态再结晶晶粒长大。

图4 不同变形温度和变形速率下变形AZ31B镁合金的显微组织Fig. 4 Microstructures of deformed AZ31B Mg alloys at different temperatures and strain rates: (a) 200 ℃,2 s-1; (b) 250 ℃,2 s-1;(c) 320 ℃,2 s-1; (d) 200 ℃,4 s-1; (e) 250 ℃,4 s-1; (f) 320 ℃,4 s-1; (g) 200 ℃,15 s-1; (h) 250 ℃,15 s-1; (i) 320 ℃,15 s-1;(j) 380 ℃,4 s-1; (k) 450 ℃,4 s-1; (l) 520 ℃,4 s-1; (m) 380 ℃,8 s-1; (n) 450 ℃,8 s-1; (o) 520 ℃,8 s-1; (p) 380 ℃,60 s-1;(q) 450 ℃,60 s-1; (r) 520 ℃,60 s-1

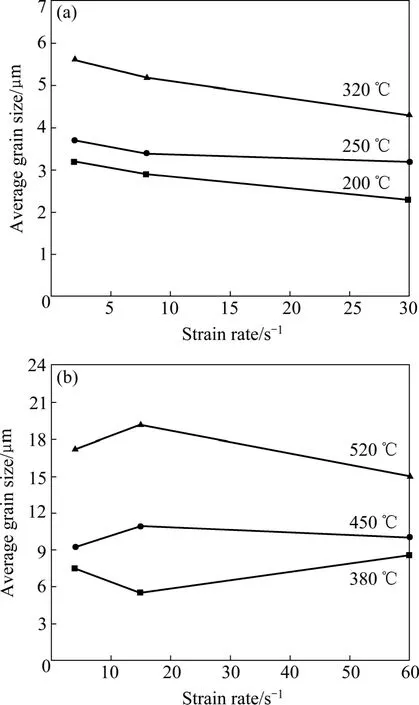

图5 应变速率和变形温度对AZ31B镁合金平均晶粒尺寸的影响Fig. 5 Effects of strain rate and deformation temperature on average grain size of AZ31B Mg alloy: (a) Lower deformation temperature; (b) Higher deformation temperature

图5所示压缩变形后晶粒平均尺寸随应变速率和变形温度的变化关系。可以发现,当变形温度不超过320 ℃(见图5(a))时,晶粒平均尺寸随着应变速率的增大而减小;然而,当变形温度高于320 ℃(见图5(b))时,晶粒平均尺寸随着应变速率的变化不再具有低温时的细化规律,甚至出现在高应变速率下晶粒反而粗化的现象。出现这种反常的原因可能是,在高温变形条件下,热压缩过程中影响晶粒大小的因素之间发生了竞争,并且晶粒在冷却过程的长大程度随着变形工艺的差异也会不同,这些都可能引起再结晶晶粒大小随着应变速率的变化无一定规律。

2.3 热压缩变形不均匀性和动态再结晶机制

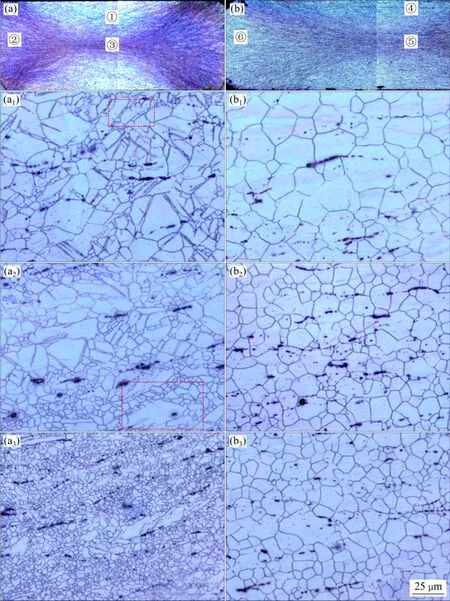

在高应变速率下热压缩时,压缩接触面的摩擦将使变形不均匀。图6(a)和(b)所示分别为200 ℃、4 s-1和380 ℃、8 s-1条件下AZ31B镁合金的组织形貌(观察面为沿压缩方向切割的剖面),应变量均为60%。图6(a)中显示,200 ℃、4 s-1热压缩后的低倍组织形貌呈现自由锻造式不均匀,有明显的剪切带,且剪切带将试样分为3种典型区域:难变形区①、自由变形区②和大变形区③。整个试样在变形过程中的应变速率是一个定值(4 s-1),则各区域的应变速率的大小有如下关系:1ε˙(<4 s-1)<2ε˙<3ε˙(4 s-1)。200 ℃、4 s-1条件下 3种典型区域的高倍金相组织分别由图 6(a1)、(a2)和(a3)所示。图 6(a1)所示区域为难变形区,此区域中存在许多原始粗大晶粒,并且孪生在此区域广泛地发生,一部分晶粒被孪晶分割呈现层片状,并且伴有二次孪生的发生以及孪晶的破碎,表明此时孪生机制被激活以协调变形。另外,大量动态再结晶晶粒分布于粗大晶粒的晶界和孪晶处。产生孪晶的原因主要有:1) 热压缩试样取自多道次热轧板,压缩方向垂直于轧面,热轧过程形成的基面织构不利于基面滑移;2) 相比位错滑移机制,孪生是一个更为快速的变形机制,在应变速率很大的情况下,位错的滑移来不及充分发生,于是孪生成为协调变形的主要机制。图6(a2)所示为自由变形区组织,在此区域的应变速率更大,导致孪生更为剧烈,粗大晶粒进一步减少,动态再结晶区域覆盖区域更广,动态再结晶组织呈现“项链”状,晶粒明显细化。图6(a3)所示为大变形区组织,应变速率高于区域①、②的,发现此区域有典型的变形流线以及少量沿流线方向被拉长的原始晶粒,再结晶组织覆盖面积达到95%以上,组织为均匀的等轴晶,晶粒平均尺寸已经细化到2.5 μm左右。然而,AZ31B镁合金在380 ℃、8 s-1热压缩后的低倍组织形貌中变形剪切带明显弱化,整体组织分布较为均匀,难变形区④、自由变形区⑤和大变形区⑥之间界限模糊。相比200 ℃下热压缩的情况,在高倍金相组织中380 ℃下热压缩变形后的各区域均由均匀的等轴晶组成,并且没有观察到如图6(a1)中的孪生组织和图6(a3)中的“项链状”再结晶组织。再结晶晶粒发生长大,平均晶粒尺寸约为12 μm。造成这些差异的主要原因有:1) 当变形温度升高至380 ℃时,非基面滑移系的开动极大地提高了合金的塑性变形能力,并且随着温度升高,合金中原子热振动和扩散速率增加,位错的滑移、攀移、交滑移以及位错节点脱钉更为容易,动态再结晶的形核率增加,从而极大地激发了动态再结晶的形核和长大;2) 变形温度的升高使晶界的可动性增强,有助于合金压缩变形时晶粒之间的协调;3) 经380 ℃热压缩后的试样在压缩腔室内的冷却过程发生了静态回复和再结晶,能显著改善压缩变形导致的组织不均匀性。基于以上原因,升高温度能有效改善合金变形的不均匀性,但容易导致晶粒粗化,因此生产过程中应当综合考虑,选择合适的变形温度区间。

图6 200 ℃、4 s-1和380 ℃、8 s-1条件下压缩试样不同位置的显微组织Fig. 6 Microstructures at different positions of compression samples deformed at 200 ℃, 4 s-1 (a) and 380 ℃, 8 s-1 (b) :(a1) Difficult deformation area in Fig. 6(a); (a2) Free deformation area in Fig. 6(a); (a3) Large deformation in Fig. 6(a); (b1) Difficult deformation in Fig.6(b); (b2) Free deformation area in Fig.6(b); (b3) Large deformation in Fig.6(b)

镁合金动态再结晶的形核机制十分复杂,迄今为止,提出的镁合金动态再结晶机制有晶界弓出形核、亚晶旋转形核、孪生诱发形核以及连续动态再结晶等机制。传统形核机制和连续动态再结晶机制的区别在于后者没有明显的形核和长大阶段,其动态再结晶新晶粒是由小角度晶界逐渐转变为大角度晶界而形成的。镁合金在热变形过程中动态再结晶具体采取何种机制,是由变形温度和应变速率决定的,其根本原因是动态再结晶形核受到变形机制的控制,而变形机制又由变形温度、应变速率以及原始变形组织直接决定。一般来说,无论镁合金动态再结晶采用何种形核机制,形核数量和新核长大速度都是由位错运动能力控制。当变形温度较低时,位错难以通过运动实现重组,从而抑制动态再结晶的发生。但镁合金低温变形时孪晶大量的发生,有利于变形的协调和动态再结晶的形核。AL-SAMMAN等[24]对镁单晶沿c轴进行压缩,以探究其软化和动态再结晶机制。他们发现,当在200 ℃、10-3s-1条件下压缩,镁单晶中发现了大量的{1 011}和{1 013}压缩孪晶以及在压缩孪晶中产生的{1 012}拉伸孪晶(也称二次孪生),并且这些孪生转化生成再结晶晶粒条带;然而,在370 ℃热压缩时,孪生诱发动态再结晶形核相比于200 ℃时明显减少。此外,变形速度也是影响镁合金变形机制的重要因素。ZHU等[25]在对 ZK60镁合金在高应变速率下热轧(应变速率为2.9~9.6 s-1,变形温度为300 ℃)的研究中发现,在相同应变下,合金的孪晶体积分数随着应变速率的增大显著提高,原始晶粒经过孪生后转化为密集的孪晶层片组织,并且后续变形中这部分孪晶层片非常容易发生动态再结晶,证明ZK60镁合金在300 ℃下高应变速率变形时,动态再结晶形核的主要机制是孪生诱发的动态再结晶。

本实验中,当AZ31B镁合金在200 ℃,4 s-1条件下进行热压缩时,在其微观组织中同时发现大量的孪晶破碎层片(如图 6(a1)中红色矩形所示)和“项链状”动态再结晶晶粒(如图 6(a2)中红色矩形所示),表明200 ℃、4 s-1压缩过程中动态再结晶形核机制主要有孪晶诱发的动态再结晶和连续动态再结晶两种。

在变形初期,由于变形温度较低以及原始轧态基面织构,基面滑移不易开动,因此{1 011}压缩孪生和二次孪生大量发生以协调晶粒c轴方向的应变,并且随着应变的增大,动态再结晶晶粒能通过孪晶的破碎或者孪晶之间以及孪晶和位错之间的交互作用而形核。同时,孪生的大量发生会使合金晶粒的取向发生改变,有利于基面滑移的开动,从而促进变形,使位错在晶粒内部大量积累形成亚结构,并且在应力集中较严重的晶界附近形成小角度晶界网络,这些亚结构将随着应变的增大不断转化为具有大角度晶界的再结晶新晶粒,形成“项链状”再结晶组织。然而,在380 ℃、8 s-1的热压缩显微组织中,合金由于变形温度更高以及变形后的静态回复和再结晶过程而呈现出均匀且略有长大的动态再结晶组织。当镁合金在高温(高于300 ℃)热压缩变形时,位错的攀移成为变形的核心机制,位错的快速攀移能形成大量的小角度晶界,并且不断吸收变形中产生的位错,转化为大角度晶界,因而此时主要发生连续动态再结晶。

另外,AZ31B镁合金在热压缩变形中,应变量的增大有利于动态再结晶的形核。如图6中所示,不论变形温度高低,热压缩的不均匀性所导致不同部位应变量由大到小的顺序为③、②、①和⑥、⑤、④。在200 ℃下压缩,动态再结晶程度由大到小的顺序为③、②、①,这表明在较低温度下压缩时,应变的增加将促进动态再结晶形核。在380 ℃下压缩时,非基面滑移大量开动,微观组织中没有观察到孪生组织。此时,⑥、⑤和④ 3个部位均显示为完全动态再结晶的等轴状晶粒组织。然而,三者的平均晶粒大小由大到小的顺序为④、⑤、⑥,这表明随着应变量的增大,应变更大的位置位错堆积更多,储能积累增加,为连续动态再结晶提供更充分的形核条件,因此,合金变形后具有更加细小的等轴晶组织。

2.4 热轧镁合金板材的微观组织及力学性能

热压缩实验结果表明:在较低的变形温度及高应变速率条件下,更容易获得细小均匀的晶粒分布。为了考察高应变压缩数据对实际热轧变形的影响,对AZ31B镁合金板材在 300~330 ℃进行热轧变形,单道次压下量为 30%~50%。图 7所示为热轧板合金的金相组织、IPF图以及室温拉伸力学性能。由图 7(a)和(b)可以发现,板材微观组织均匀,晶粒细小,平均晶粒尺寸约为4.5 μm,轧板呈现较强的板织构。图7(c)所示为合金沿不同方向的拉伸性能。可以发现,沿RD、TD和45°方向的屈服强度、抗拉强度和伸长率分别为237、215、228 MPa,291、284、288 MPa和 22%、24%、22%。这些数据说明此工艺下的热轧板兼具较高的强度和优良的塑性,同时,力学性能的各向异性也控制在一个较为理想的范围。以上分析表明,高应变速率下的热压缩变形行为能够为实际热轧生产提供有效的指导。关于热轧工艺与镁合金板材性能的相关性有待进行更深入的研究。

图7 热轧板金相显微组织、织构及沿RD、TD以及45°拉伸力学性能Fig. 7 Microstructure (a), texture (b) and tensile properties along RD, TD and 45° (c) of as-hot-rolled plate

3 结论

1) 在热压缩过程中,当变形温度高于320 ℃时,AZ31B镁合金的真应力-真应变曲线呈现典型的动态再结晶特性;当变形温度低于320 ℃时,无明显的软化阶段。当应变速率一定时,流变应力随着温度的升高而降低;当变形温度一定时,流变应力仅在高温及较低应变速率(小于 15 s-1)的情况下随着应变速率增大而增大。

2) 在热压缩变形过程中,AZ31B镁合金发生了明显的动态再结晶,动态再结晶程度随着应变速率的增大而增大,平均晶粒尺寸随着变形温度的降低或者应变速率的增大而减小。

3) 不同温度下变形试样的微观组织均匀性显著不同:在200 ℃、4 s-1下变形时,试样微观组织呈现明显的自由锻造式不均匀;在 380 ℃、8 s-1下变形时,组织不均性得到明显改善,再结晶晶粒有所长大。在200 ℃、4 s-1下热压缩时,孪晶诱发动态再结晶和连续动态再结晶机制并存,且孪晶诱发动态再结晶为主导机制;在380 ℃、8 s-1下热压缩时,连续动态再结晶机制成为主导机制。在两种变形温度下,应变量的增大均有利于动态再结晶的形核。

4) 在热压缩实验的基础上,实施了300~330 ℃温度范围、单道次大压下量的热轧,获得了板厚为2 mm的AZ31B板材,板材具有均匀细小的晶粒及优异的力学性能。

致谢

本项目得到宝钢研究院项目的帮助。

[1] MORDIKE B L, EBERT T. Magnesium propertiesapplications-potential[J]. Materials Science and Engineering A,2001, 302(1): 37-45.

[2] LI D, WANG Q, DING W. Effects of heat treatments on microstructure and mechanical properties of Mg-4Y-4Sm-0.5Zr alloy[J]. Materials Science and Engineering A, 2007, 448(1):165-170.

[3] SUZUKI M, KIMURA T, KOIKE J, MARUYAMA K.Strengthening effect of Zn in heat resistant Mg-Y-Zn solid solution alloys[J]. Scripta Materialia, 2003, 48(8): 997-1002.

[4] 陈振华, 夏伟军, 程永奇, 傅定发. 镁合金织构与各向异性[J].中国有色金属学报, 2005, 15(1): 1-11.CHEN Zhen-hua, XIA Wei-jun, CHEN Yong-qi, FU Ding-fa.Texture and anisotropy in magnesium alloys[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(1): 1-11.

[5] 丁文江, 靳 丽, 吴文祥, 董 杰. 变形镁合金中的织构及其优化设计[J]. 中国有色金属学报, 2011, 21(10): 2371-2381.DING Wen-jiang, JIN Li, WU Wen-xiang, DONG Jie. Texture and texture randomization of wrought Mg alloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(10): 2371-2381.

[6] WANG Lei, QIAO Qi, LIU Yang, SONG Xiu. Formability of AZ31 Mg alloy sheets within medium temperatures[J]. Journal of Magnesium and Alloys, 2013, 1(4): 312-317.

[7] BARNETT M R, NAVE M D, BETTLES C J. Deformation microstructures and textures of some cold rolled Mg alloys[J].Materials Science and Engineering A, 2004, 386(1/2): 205-211.

[8] WANG Y N, HUANG J C. The role of twinning and untwinning in yielding behavior in hot-extruded Mg-Al-Zn alloy[J]. Acta Materialia, 2007, 55(3): 897-905.

[9] YIN D L, ZHANG K F, WANG G F, HAN W B. Warm deformation behavior of hot-rolled AZ31 Mg alloy[J]. Materials Science and Engineering A, 2005, 392(1): 320-325.

[10] MURALIDHAR A, NARENDRANATH S, SHIVANANDA NAYAKA H. Effect of equal channel angular pressing on AZ31 wrought magnesium alloys[J]. Journal of Magnesium and Alloys,2013, 1(4): 336-340.

[11] ZHANG Z, WANG M, LI Z, JIANG N, HAO S, GONG J, HU H.Twinning, dynamic recovery and recrystallization in the hot rolling process of twin-roll cast AZ31B alloy[J]. Journal of Alloys and Compounds, 2011, 509(18): 5571-5580.

[12] LUO J R, GODFREY A, LIU W, LIU Q. Twinning behavior of a strongly basal textured AZ31 Mg alloy during warm rolling[J].Acta Materialia, 2012, 60(5): 1986-1998.

[13] SHI B Q, CHEN R S, KE W. Influence of grain size on the tensile ductility and deformation modes of rolled Mg-1.02 wt.%Zn alloy[J]. Journal of Magnesium and Alloys, 2013, 1(3): 210-216.

[14] AI W J, FANG G. Effect of twinning on the deformation behavior of an extruded Mg-Zn-Zr alloy during hot compression testing[J]. Materials Science and Engineering A, 2012, 556(1):373-381.

[15] ABDESSAMEUD S, AZZEDDINE H, ALILI B, BRADAI D.Grain growth in AZ31 alloy after uniaxial compression[J].Transactions of Nonferrous Metals Society of China, 2010,20(12): 2215-2222.

[16] WANG B S, XIN R L, HUANG G J, LIU Q. Strain rate and texture effects on microstructural characteristics of Mg-3Al-1Zn alloy during compression[J]. Scripta Materialia, 2012, 66(5):239-242

[17] 栾 娜, 李落星, 李光耀, 钟志华. AZ80镁合金的高温热压缩变形行为[J]. 中国有色金属学报, 2007, 17(10): 1678-1684.LUAN Na, LI Luo-xing, LI Guang-yao, ZHONG Zhi-hua. Hot compression deformation behaviors of AZ80 magnesium alloy at elevated temperature[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(10): 1678-1684.

[18] 刘 筱, 娄 燕, 李落星, 朱必武, 何凤亿. AZ31镁合金热压缩过程中晶粒取向和织构的演变[J]. 中国有色金属学报,2012, 22(8): 2141-2147.LIU Xiao, LOU Yan, LI Luo-xing, ZHU Bi-wu, HE Feng-yi.Grain orientation and texture evolution of AZ31 magnesium alloy during hot compression[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(8): 2141-2147.

[19] SHI Bao-liang, LUO Tian-jiao, WANG Jing, YANG Yuan-sheng.Hot compression behavior and deformation microstructure of Mg-6Zn-1Al-0.3Mn magnesium alloy[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(9): 2560-2567.

[20] SAKAI T, JONAS J J. Overview no. 35 dynamic recrystallization: Mechanical and microstructural considerations[J]. Acta Materialia, 1984, 32(2): 189-209.

[21] SHENG Z Q, SHIVPURI R. Modeling flow stress of magnesium alloys at elevated temperature[J]. Materials Science and Engineering A, 2006, 419(1/2): 202-208.

[22] MA Q, LI B, MARIN E B, HORSTEMEYER S J.Twinning-induced dynamic recrystallization in a magnesium alloy extruded at 450 ℃[J]. Scripta Materialia, 2011, 65(9):823-826.

[23] MYSHLYAEV M M, MCQUEEN H J, MWEMBELA A,KONOPLEVA E. Twinning, dynamic recovery and recrystallization in hot worked Mg-Al-Zn alloy[J]. Materials Science and Engineering A, 2002, 337(1): 121-133.

[24] AL-SAMMAN T, MOLODOV K D, MOLODOV D A,GOTTSTEIN G, SUWASB S. Softening and dynamic recrystallization in magnesium single crystals during c-axis compression[J]. Acta Materialia, 2012, 60(2): 537-545.

[25] ZHU S Q, YAN H G, CHEN J H, WU Y Z, LIU J Z, TIAN J.Effect of twinning and dynamic recrystallization on the high strain rate rolling process[J]. Scripta Materialia, 2010, 63(10):985-988.