新型超高强铝合金热变形及退火微观组织与织构

2014-03-17陈慧琴柏金鑫路瑞龙林金保

陈慧琴,柏金鑫,路瑞龙,林金保

(1. 太原科技大学 材料科学与工程学院,太原 030024;2. 太原科技大学 应用科学学院,太原 030024)

Al-Zn-Mg-Cu系超高强铝合金具有较高的比强度和硬度、较优的韧性、优良的抗应力腐蚀性能,因此被广泛应用于制造航空航天领域的结构件[1-2]。结构件大型化和整体化的发展趋势,对超大厚度(150 mm以上)航空铝合金锻件、预拉伸板制件组织和性能提出了更严格的要求[3]。高强铝合金薄板和中厚板采用热轧生产,厚板和超厚板的生产采用多向自由锻造,板材锻件的各向异性与热加工过程中形成的织构密切相关,同时热加工过程中晶粒取向和织构与微观晶粒组织的演变相互影响,从而影响高强铝合金超厚板和厚板锻件的最终组织和性能。铝合金在铸造、锻轧和热处理等加工过程中,都会产生相应的织构。如经过锻轧、拉伸和挤压等变形时,塑性变形过程中晶粒的转动而形成变形织构,经退火处理后又形成退火再结晶织构,铸造和镀膜等过程也会形成择优取向[4]。不同加工过程中产生的织构又相互抑制和增强,最终产品中往往有比较复杂的织构成分。在铝合金的铸锭中,这种织构表现为{100}面平行于散热表面的纤维织构,而后在冷轧过程中转变为轧制织构[5]。变形织构的形成主要受变形时应力状态、温度、变形量和变形晶体学等因素的控制,铝合金中常见的变形织构是轧制织构[6]。由于合金中第二相粒子可以促进再结晶晶核的形成(即PSN机制),故再结晶织构的组分也相应地发生了改变。HUMPHREYS[7]认为PSN机制导致随机织构。而ENGLER等[8]认为PSN机制导致取向密度较高且绕法向旋转一定角度 (20°~25°)的Cube ND立方织构的形成。

本文作者对新型超高强Al-Zn-Mg-Cu合金[9]进行轴对称热压缩变形以及退火处理,分析热变形动态回复、再结晶、退火再结晶以及晶粒长大过程中晶粒组织、取向差和织构组态的变化规律,以期为该合金厚板锻件等热加工微观组织性能的控制提供理论依据。

1 实验

实验材料为新型超高强Al-Zn-Mg-Cu合金,其化学成分见表1。

表1 Al-Zn-Mg-Cu超高强铝合金的化学成分Table 1 Chemical composition of Al-Zn-Mg-Cu ultra-strength aluminum alloy (mass fraction, %)

该合金铸锭经过均匀化退火和开坯锻造后,在其中心位置取样,加工成d8 mm×12 mm的圆柱体试样。在Gleeble-1500D热力模拟实验机上进行恒温、恒应变速率轴对称热压缩变形,变形温度分别为 350和420 ℃,应变速率为0.1 s-1,变形程度为80%。试样和压头之间垫有石墨片润滑。由实验机系统自动采集应力、应变和温度等数据。

将压缩变形后的试样沿压缩轴纵向切开,一半直接进行EBSD分析测试,获得变形组织的晶界和织构特性,另一半在SX2-4-10箱式电阻炉中进行400 ℃、1 h的退火,然后进行EBSD分析测试,获得退火组织的晶界和织构特性。EBSD试样经过粗磨、细磨和精磨后,采用体积分数为10%高氯酸+90%乙醇的侵蚀剂进行电解抛光,电压控制在19~22 V,冷却液为液氮,温度控制在-20 ℃左右。EBSD分析测试采用ZEISS ULTRA 55场发射扫描电镜的牛津仪器EBSD系统,步长为0.35 μm。

2 结果与讨论

2.1 真应力-真应变曲线

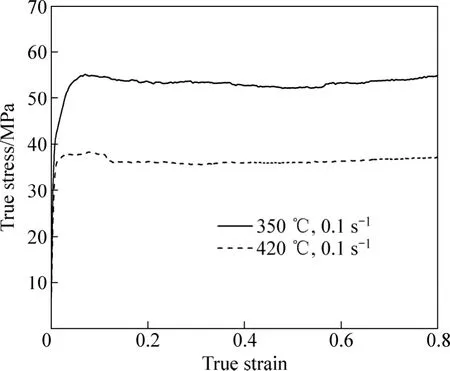

图1所示为该铝合金在350和420 ℃、应变速率为 0.1 s-1条件下的真应力-真应变曲线。可以看出,两个变形温度条件下合金的应力-应变曲线基本呈动态回复型曲线特征,即在变形初期,随着变形程度的增加,位错密度急剧增大,应力也急剧增大,直到应力达到峰值;在随后的稳态变形阶段,高温动态回复增强,异号位错抵消;同时,由于铝合金具有较高的层错能,位错易于发生交滑移;位错通过高温回复重新排列,位错缠结形成的胞状组织的胞壁锐化,形成亚晶;在稳态变形阶段,高温回复和再结晶产生的软化效应与位错密度增加引起的硬化作用达到动态平衡,应力基本保持恒定[10-11]。另外,在相同的应变速率下,随变形温度升高,金属原子热振动的振幅增加,原子间的相互作用力减弱,位错滑移阻力减小,因而不断产生新的滑移,使得变形抗力降低[12]。

2.2 微观晶粒组织和晶界取向差

图1 超高强铝合金的真应力-真应变曲线Fig. 1 True stress-true strain curves of ultra-strength aluminum alloy

图 2所示为 350 ℃变形温度条件下压缩率达到80%以及400 ℃、1 h退火后铝合金的微观晶粒EBSD重构图(红线为大于 15°的晶界,绿线为小于 15°的晶界)和相应的晶界取向差分布图。从图2(a)变形组织中可以看出,大部分原始晶粒得到细化,只有部分原始晶粒仍然比较粗大,拉长成条带状分布在细化的晶粒中,晶粒方向性特征明显。粗大的条带状原始晶粒内部布满小于 15°的亚晶界,这些小角度晶界形成的亚晶粒具有与周边细小晶粒相近的尺寸。与经典的不连续动态再结晶项链状晶粒细化模式对比发现, 图2(a)中细化的晶粒不具有明显的项链状细化特征,而且细化的新晶粒大小不均匀,部分区域的晶粒非常细小,部分晶粒较大。图 2(c)中,该组织的晶界取向差分布呈双峰特征[13],而且小于 15°的晶界比例约占 1/3,15°~45°的晶界约占1/3,大于45°的晶界比例约占1/3。说明变形合金中处于回复阶段的小角度晶界比例较高,而且从小角度晶界到大角度晶界是逐渐过渡的。综合分析认为,该合金350 ℃变形温度条件下微观晶粒组织的演变机理是动态回复和大应变几何动态再结晶[14]。

经过400 ℃、1 h的退火后(见图2(b)),由于温度较高形变能释放,位错的活动能力加强,促进了亚晶的合并长大,细化的晶粒大小趋于均匀、形态趋于等轴状。原来被拉长的大晶粒内部的亚晶界分布也趋于均匀,将大晶粒分割成等轴状的亚晶。该过程使得变形合金内晶界取向分布发生变化(见图 2(d)),0°~15°和15°~45°的晶界比例减小,大于45°的晶界比例增加。但是,对比图 2(c)和(d)可以看出,0°~15°和 15°~45°的晶界比例的减小以及大于 45°的晶界比例增加的程度很小。所以,退火过程中合金只发生了静态回复和程度较小的静态再结晶。

图2 合金在不同条件下变形(350 ℃)和退火微观晶粒组织EBSD重构图和晶界取向差分布图Fig. 2 Deformed and annealed microstructures of alloy constructed by EBSD ((a), (b)) and misorientation distribution ((c), (d)): (a),(c) Deformed to 80% at 350 ℃; (b), (d) Annealed at 400 ℃ for 1 h

图3 合金在不同条件下变形(420 ℃)和退火微观晶粒组织EBSD重构图和晶界取向差分布图Fig. 3 Deformed and annealed microstructures of alloy constructed by EBSD ((a), (b)) and misorientation distribution ((c), (d))under different conditions: (a), (c) Deformed to 80% at 420 ℃; (b), (d) Annealed at 400 ℃ for 1 h

图 3所示为 420 ℃变形温度条件下压缩率达到80%以及400 ℃、1 h退火后合金的微观晶粒EBSD重构图(红线为大于15°的晶界,绿线为小于15°的晶界)和相应的晶界取向差分布图。从图 3(a)中变形组织可以看出,变形温度较高,动态回复和再结晶得以充分进行,细小的晶粒和原始晶粒内部的亚晶大小比较均匀,形态基本为等轴状;细小的再结晶晶粒分布在变形剧烈的晶界或三角晶界处,晶粒组织略显方向性特征。图 3(c)中,该组织的晶界取向差分布中,0°~35°的晶界分布比较均匀,而大于 35°的晶界比例较高。说明该合金420 ℃变形温度下三角晶界处细小的晶粒主要是通过亚晶界转动变为具有大角度的晶粒。

经过400 ℃、1 h退火后(见图3(b)),晶粒因退火发生回复和不均匀长大。对比图3(c)和(d)变形组织和退火组织的晶界取向差分布特点可知,该变形合金在退火过程中发生亚动态再结晶,使得小角度晶界进一步增加。而 15°~45°之间的取向差角晶界在高温下继续迁移[15],促进了晶粒的长大。

2.3 织构分析

在立方晶系中,恒φ2的ODF图取φ2分别为0°、45°和90°截面有主要参考价值[16]。图4所示为EBSD测试出的350 ℃下压缩率达到80%和400 ℃、1 h退火后试样的恒φ2ODF图。通过与标准比对图对比可知[17-18],350 ℃变形温度条件下轴对称压缩热变形的试样,主要织构类型是黄铜织构{110}〈112〉,还有少量的高斯织构{110}〈001〉。由图 4(a)可知,黄铜织构{110}〈112〉沿着α取向线分布,强度为 7.44;从φ2=45°截面也可以看出少量的高斯织构{110}〈001〉,强度为7.44。

金属经过变形加工后.在组织结构中储存了一定的能量,在退火过程中发生再结晶,形成再结晶织构。一般来说,高变形量的冷轧铝及铝合金的再结晶织构为立方织构{100}〈001〉和 R织构[19]。在图 4(b)中,主要织构类型是旋转立方织构{100}〈011〉和高斯织构{110}〈001〉。从φ2=0°截面上看,存在高斯织构{110}〈001〉沿着α取向线分布,强度为7.44,与图4(a)中黄铜织构强度大体相同,且同为{110}面织构,可以判断出在退火过程中发生了晶粒的转动,由黄铜织构{110}〈112〉向高斯织构{110}〈001〉转变;同时出现了强度为 3.72 的旋转立方织构{100}〈011〉。而φ2=45°截面,原来的黄铜织构{110}〈112〉消失,高斯织构{110}〈001〉仍然存在,同时出现旋转立方织构,其强度均为3.72。分析原因是在退火过程中,剧烈变形的组织发生静态回复、静态再结晶,晶界发生转动,由形变织构向退火再结晶织构转变。

图4 350 ℃变形及退火后试样的ODF图Fig. 4 Orientation distribution function (ODF) of deformed sample at 350 ℃ (a) and annealed sample (b)

图5所示为EBSD测试出的420 ℃下压缩率达到80%和400 ℃、1 h退火后试样的恒φ2ODF图。压缩变形后织构类型只有旋转立方织构{100}〈011〉。图5(a)中旋转立方织构{100}〈011〉强度为 18.6,远高于 350 ℃变形400 ℃、1 h退火后的旋转立方织构{100}〈011〉的强度。由2.2节中分析可知:420 ℃压缩条件下,温度越高,动态回复和再结晶越充分,细化的晶粒和原始晶粒内部的亚晶大小比较均匀,形态基本为等轴状,经过晶界迁移和晶粒长大,试样中{100}面平行于试样板面的旋转立方织构{100}〈011〉逐步增强,即出现较少的形变织构,而呈现出较多的再结晶织构。

图5 420 ℃变形及退火后试样的ODF图Fig. 5 Orientation distribution function (ODF) of deformed sample at 420 ℃ (a) and annealed sample (b)

经过400 ℃、1 h退火后(见图5(b)),试样中出现黄铜织构{110}〈112〉沿着α取向线分布,强度为7.44,旋转立方织构{100}〈011〉强度降低为3.72。对比可知,在退火回复和晶粒长大过程中,出现了黄铜织构{110}〈112〉,原因可能是在退火过程中,已经发生再结晶的热变形组织发生了亚动态再结晶,同时由于该合金中第二相粒子对晶界迁移的影响,从而影响了织构形式由旋转立方织构向Brass织构转变。

3 结论

1) 350 ℃条件下对新型超高强铝合金进行80%的轴对称压缩变形,大部分原始晶粒得到细化,只有部分原始晶粒仍然比较粗大,拉长成条带状分布在细化的晶粒中,晶粒方向性特征明显,晶界取向差分布呈双峰状态。该过程中微观晶粒组织的演变机理是动态回复和大应变几何动态再结晶;主要变形织构是黄铜织构{110}〈112〉,沿着 α取向线分布和少量的Goss{110}〈001〉织构。在 400 ℃、1 h的退火过程中,合金只发生了静态回复和程度较小的静态再结晶。退火过程中出现旋转立方织构{100}〈011〉,同时黄铜织构{110}〈112〉沿着 α 取向线向高斯织构{110}〈001〉转变。

2) 420 ℃条件下进行80%的轴对称压缩变形,合金变形组织较均匀,细小的再结晶晶粒分布在变形剧烈的晶界或三角晶界处,通过亚晶界转动变为具有大角度的晶粒。晶粒组织略显方向性特征,晶界取向差角分布较均匀。织构类型为旋转立方织构{100}〈011〉。400 ℃、1 h退火过程中主要发生亚动态再结晶和晶粒长大。该过程中旋转立方织构{100}<011>减弱,并出现黄铜织构{110}〈112〉。

[1] DIXIT M, MISHR A R, SANKARAN K K. Structure-property correlations in Al 7050 and 7055 high-strength aluminum alloys[J]. Mater Sci Eng A, 2008, 478(1/2): 163-172.

[2] 刘 兵, 彭超群, 王日初, 王小峰, 李婷婷. 大飞机用铝合金的研究现状及展望[J]. 中国有色金属学报, 2010, 20(9):1705-1715.LIU Bing, PENG Chao-qun, WANG Ri-chu, WANG Xiao-feng,LI Ting-ting. Recent development and prospects for giant plane aluminum alloys [J]. The Chinese Journal of Nonferrous Metals,2010, 20(9): 1705-1715.

[3] 熊柏青, 李锡武, 张永安, 李志辉, 朱宝宏, 王 锋, 刘红伟.新型高强韧低淬火敏感性 Al-7.5Zn-1.65Mg-1.4Cu-0.12Zr 合金[J]. 中国有色金属学报, 2009, 19(9): 1539-1547.XIONG Bai-qing, LI Xi-wu, ZHANG Yong-an, LI Zhi-hui, ZHU Bao-hong, WANG Feng, LIU Hong-wei. Novel Al-7.5Zn-1.65Mg-1.4Cu-0.12Zr alloys with high strength high toughness and low quench sensitivity [J]. The Chinese Journal of Nonferrous Metals, 2009, 19(9): 1539-1547.

[4] 毛为民, 杨 平, 陈 冷. 材料织构分析原理与检测技术[M].北京: 冶金工业出版社, 2008: 7-10.MAO Wei-min, YANG Ping, CHEN Leng. Material texture analysis principle and detection technology [M]. Beijing:Metallurgical Industry Press, 2008: 7-10.

[5] MARTINS J D, de CARVALHO A, PADILHA A F. Texture analysis of cold rolled and annealed aluminum alloy produced by twin roll casting[J]. Materials Research-Ibero-American Journal of Materials, 2012, 15(1): 97-102.

[6] SIDOR J J, PETROV R H, KESTENS L A I. Microstructural and texture changes in severely deformed aluminum alloys [J].Materials Characterization, 2011, 62(2): 228-236.

[7] HUMPHREYS F J. The nucleation of recrystallization at second phase particles in deformed aluminum [J]. Acta Metallurgica,1977, 25(5): 1323-1344.

[8] ENGLER O, KONG X W. Recrystallization textures of particle containing A1-Cu and Al-Mn single crystals [J]. Acta Materialia,2001, 49(8): 1701-1715.

[9] 张 坤, 李惠曲, 陈慧琴, 白林振. Al-Zn-Mg-Cu新型高强铝合金热变形组织演变机理和规律[J]. 轻合金加工技术, 2010,38(10): 55-58.ZHANG Kun, LI Hui-qu, CHEN Hui-qin, BAI Lin-zhen.Microstructure mechanisms and evolution during hot deformation of a new Al-Zn-Mg-Cu high strength aluminum alloy [J]. Light Alloy Fabrication Technology, 2010, 38(10):55-58.

[10] NES E, MARTHINSEN K, BRECHET Y. On the mechanisms of dynamic recovery [J]. Scripta Materialia, 2002, 47(9): 607-611.

[11] 陈学海, 陈康华, 梁 信, 陈送义, 方华婵. 7085铝合金热变形的流变应力行为和显微组织[J]. 粉末冶金材料科学与工程,2011, 16(2): 225-210.CHEN Xue-hai, CHEN Kang-hua, LIANG Xin, CHEN Song-yi,FANG Hua-chan. Flow stress behavior and microstructure of 7085 aluminum alloy during hot deformation [J]. Materials Science and Engineering of Powder Metallurgy, 2011, 16(2):225-210.

[12] 潘清林, 张小刚, 李文斌, 刘晓艳, 张心明, 郭昀抒.Al-Mg-Sc 合金热压缩变形的流变应力行为[J]. 中南大学学报: 自然科学版, 2009, 40(4): 926-931.PAN Qin-lin, ZHANG Xiao-gang, LI Wen-bin, LIU Xiao-yan,ZHANG Xin-ming, GUO Yun-shu. Flow stress behavior of Al-Mg-Sc alloy during hot compression [J]. Journal of Central South University: Science and Technology, 2009, 40(4): 926-931.

[13] 杨 平. 电子背散射衍射技术及其应用[M]. 北京: 冶金工业出版社, 2007: 73-80.YANG Ping. Technology and application of EBSD [M]. Beijing:Metallurgical Industry Press, 2007: 73-80.

[14] GOURDET S, MONTHEILLET F. An experimental study of the recrystallization mechanism during hot deformation of aluminum[J]. Mater Sci Eng A, 2000, 283: 274-288.

[15] 宋维锡. 金属学[M]. 北京: 冶金工业出版社, 2010: 192-203.SONG Wei-xi. Metallography [M]. Beijing: Metallurgical Industry Press, 2010: 192-203.

[16] 梁志德, 徐家桢, 王 福. 立方系、六方系织构材料的取向分布函数(ODF)图的诠释图[J]. 东北工学院学报, 1981, 27(2):16-21.LIANG Zhi-de, XU Jia-zhen, WANG Fu. Charts for interpreting the crystallite orientation of both the cubic materials and the hexagonal materials [J]. Journal of Northeast Institute of Technology, 1981, 27(2): 16-21.

[17] 杨 平, 傅云义, 崔凤娥, 孙祖庆. Q235碳素钢应变强化相变过程中铁素体晶粒取向分析[J]. 金属学报, 2001, 37(9):900-906.YANG Ping, FU Yun-yi, CUI Feng-e, SUN Zu-qing. Orientation inspection of ferrite grains during strain enhanced transformation in plain carbon steel Q235 [J]. Acta Metall Sin, 2001, 37(9):900-906.

[18] SIDOR J J, VERBEKEN K, GOMES E, SCHNEIDER J,CALVILLO P R, KESTENS L A I. Through process texture evolution and magnetic properties of high Si non-oriented electrical steels [J]. Mater Charact, 2012, 71: 49-57.

[19] 杨中玉, 张 津, 郭学博, 计鹏飞. 铝合金的织构及测试分析研究进展[J]. 精密成形工程, 2013, 6: 1-4.YANG Zhong-yu, ZHANG Jin, GUO Xue-bo, JI Peng-fei.Research progress on aluminum alloy texture and test analysis[J]. Journal of Netsharp Forming Engineering, 2013, 6: 1-4.