高压大流量乳化液泵曲轴疲劳强度分析

2014-03-14李然,王伟,苏哲

李 然, 王 伟, 苏 哲

(北京天地玛珂电液控制系统有限公司,北京 100013)

随着我国大采高综采工作面的日益增多,为满足大采高液压支架高初撑力、高工作阻力及快速移架和安全支护的需求,对液压支架供液系统的压力、流量都提出了很高的要求,需要采用高压大流量乳化液泵站进行供液[1-3]。攻克高压大流量乳化液泵技术的关键在于研制大功率高强度曲轴[4]。许多失效实例表明[5-6],疲劳断裂是引发曲轴失效的主要形式和直接原因,因此曲轴的疲劳强度分析和评估是曲轴设计的重点。曲轴在工作时受到连杆力、齿轮力、扭转力矩等复杂交变载荷的共同作用,其疲劳强度的分析,也是曲轴设计的难点。

传统的曲轴设计主要采用类比法,通过理论公式和设计者的自身经验来确定曲轴各部分的结构尺寸,通过静力学法校核强度和刚度,这种方法不仅计算冗繁而且精度不高[7]。本文以某高压大流量三柱塞乳化液泵的曲轴为例,应用Fortran程序建立曲轴所受连杆力、齿轮力、扭转力矩等复杂交变载荷动力学模型,以此确定曲轴的最危险工作位置和最大截面应力,同时应用有限元软件,对曲轴进行应力分析,最后通过应用有限元计算结果求解曲轴疲劳强度安全系数,从而达到对疲劳强度分析和校核的目的。

1 曲轴的受力分析

曲轴在工作时所受到的主要外力有:作用在滑块上的液压力Fp、往复惯性力Iω、曲拐上的旋转惯性力Ih、主轴颈上的总扭矩T、长臂上的齿轮力Ft,Fr以及作用在主轴颈的支反力。曲拐的受力分析如图1所示,图中的综合连杆力Pci为液压力、往复惯性力和摩擦力(可忽略)的合力[4]。曲拐上所受的合力又可分解为径向力Ri和切向力Ti。式(1)~(7)给出了液压力Fp、旋转惯性力Ih、往复惯性力Iω、综合连杆力Pci、径向力Ri和切向力Ti以及总扭矩:T的计算方法[4]:

(1)

Ih=mhrω2

(2)

Iω=mωrω2(cosφi+λcos2φi)

(3)

(4)

Ri=Pcicos(φi+βi)+mhrω2

(5)

Ti=Pcisin(φi+βi)

(6)

(7)

式中,p为柱塞所受的压力,吸液行程时(0<φ≤180°),p=0;排液行程时(180° <φ≤360°),p=37.5MPa;D为柱塞直径;ω为曲轴的角速度;mω和mh分别为往复运动质量和旋转不平衡质量;φi为第i个曲拐的转角;βi为第i个曲拐的连杆中心线与水平方向的夹角;r为曲拐的偏心距;λ为曲拐偏心距与连杆长的比值;i为各曲拐的编号。

图1 曲拐的受力分析示意

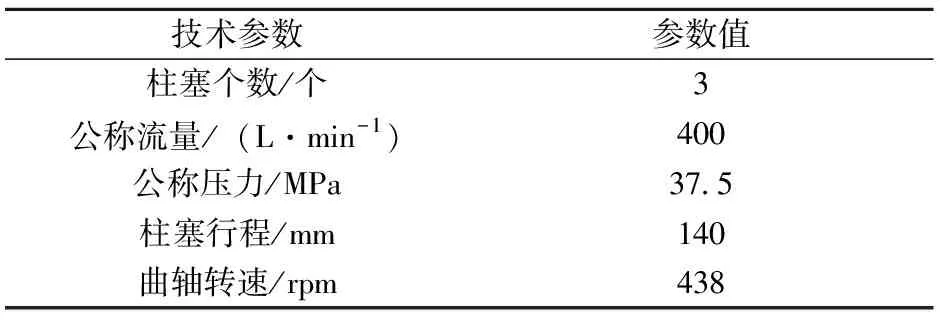

文中所用乳化液泵的主要技术参数见表1。

表1 乳化液泵的技术参数

人字齿轮切向力Ft和径向力Fr,分别为:

(8)

(9)

式中,d2为大齿轮分度圆直径;αn为人字齿轮法向压力角;β为人字齿轮螺旋角。

图2 曲轴强度计算的危险平面

曲轴采用两点支撑方式,如图2所示,A,B两点的支反力在y和z方向上的分力NAy,NAz,NBy,NBz为[4]:

(10)

(11)

(12)

(13)

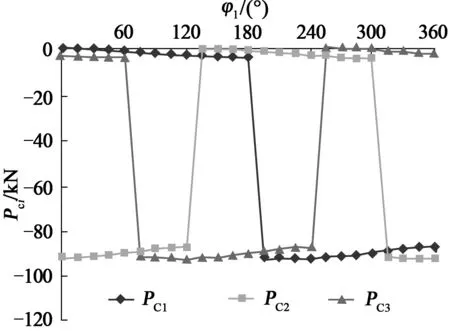

根据文献[4],可定义曲轴在工作状态下的7个危险截面,截面1至7为主轴颈与曲臂、曲拐与曲臂的交界面以及曲拐中截面,如图2所示。危险截面内所受到的弯矩和扭矩以及相应的拉应力和剪应力,可根据文献[8]方法所得。由于综合连杆力、支反力、弯矩和扭矩、截面应力是随曲拐的转角变化的函数,应用Fortran程序,按每5°的第1曲拐转角为1个计算位置,求解各外力及截面应力。图3为每个曲拐所受综合连杆力Pci与第1曲拐转角φ1的关系变化图。

图3 连杆力与第一曲拐转角关系变化

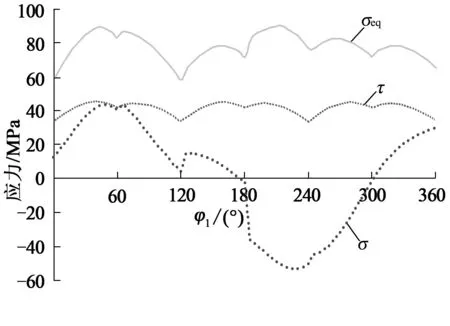

通过计算7个截面中每个转角位置时的弯曲应力σ和扭转应力τ,可以得到vonmiese等效应力σeq:

(14)

分别计算截面1~7在不同转角位置处的等效应力,通过对比可知曲轴最大等效应力产生在截面1内,即第1主轴颈与曲臂的连接平面。图4显示了截面1的弯曲应力、扭转应力和等效应力随第1曲拐转角φ1的变化关系。如图4所示,当曲轴旋转到第1曲拐转角φ1=210°的位置时,即乳化液泵的第1柱塞和第3柱塞均处于排液行程时,截面1内的等效应力值最大,为89.5MPa。

图4 第1截面内各应力随转角的变化

2 曲轴有限元分析

2.1 曲轴材料属性和有限元模型

曲轴的材料为42CrMoA,弹性模量和泊松比分别为206GPa和0.3,抗拉强度和屈服应力分别为1080MPa和930MPa。根据经验,并在综合考虑网格质量和计算时间的前提下,忽略曲拐和曲柄、长臂等处的圆角及油孔的影响[7],在有限元软件中对三曲拐曲轴进行实体建模。网格划分时,在局部关键区域采用单元划分数为5,其他区域采用单元划分数为20,并应用4点线性六面体C3D4单元,对曲轴模型进行自由网格划分,共划分为152875个单元。

2.2 曲轴载荷和位移边界条件

根据曲轴的动力学分析结果,曲轴在φ1= 210°时,处在最危险工作位置,此时将曲轴在有限元模型中所受的载荷简化为三方面:

(1)作用在曲拐上的综合连杆力,根据有限宽度轴径油膜应力分布规律,并忽略油孔处压力峰值突变的影响,则载荷沿曲拐轴径方向按二次抛物线规律分布;沿轴径圆周方向呈余弦分布,作用在120°范围内[9-13],载荷分布规律可用式(15)表示:

(15)

式中,Qc为作用在曲拐的总载荷,N;L是曲柄销的一半长度,mm;R是曲拐的半径,mm;x的取值范围为-L~L;θ的取值范围为-60~60°,图5为载荷分布示意图。

图5 曲拐上的载荷分布示意

(2)由于齿轮采用人字齿,因此只考虑圆周方向的齿轮力Ft。

(3)在最危险工作位置下,主轴颈所受到的扭矩。

由于曲轴采用三拐两支撑方式,因此该曲轴的边界约束条件可简化为:约束左端主轴颈处所有节点的x,y,z方向的位移,即Ux,Uy,Uz;并在后端主轴颈处约束所有节点x,y方向的位移,即Ux,Uy。图6显示了带有载荷和位移边界条件的曲轴有限元计算模型。

图6 带有载荷和位移边界条件的曲轴有限元计算模型

2.3 有限元分析结果

通过对曲轴在最危险工作位置时,进行整体应力分析,发现曲轴的最大等效应力也产生在截面1内,与曲轴动力学分析的结果一致,且最大等效应力值σeq为80.65MPa,与动力学分析结果相似。通过动力学分析计算和有限元分析的综合验证,可确定曲轴的最危险工位为曲轴在第1曲拐转角φ1在210°的位置时,最大等效应力为80.65MPa,产生在截面1内。图7给出了曲轴在210°位置时的有限元应力分布结果。

图7 曲轴在φ1=210°时的有限元应力分布结果

3 曲轴的疲劳强度计算

曲轴的疲劳强度安全系数n按下式计算为[14]:

(16)

式中,σ-1为曲轴材料的疲劳极限强度,σa,σm为应力幅和平均应力,Kσ,εσ和βσ分别为有效应力集中系数、尺寸系数和质量系数,ψσ为应力循环不对称敏感系数。

σa,σm可通过式(17)和(18)求得:

(17)

(18)

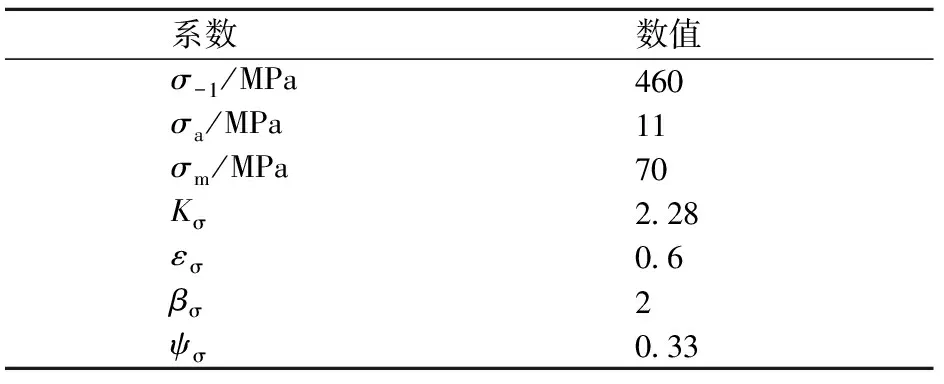

式中,σmax和σmin为最大应力和最小应力,可通过有限元分析和曲轴受力分析结果求得,分别为80.65MPa和59MPa。式(16)中的各系数参见文献[14]可得,见表2。

表2 42CrMoA曲轴疲劳强度安全系数计算中的各种系数

根据计算,该曲轴的安全系数n为3.69,对于乳化液泵曲轴这种载荷确定较精确、材料性质较均匀的轴类,许用安全系数[n]可选为1.5,因此n>[n],满足大功率曲轴的设计要求。

4 结论

(1)通过对曲轴的动载荷和截面内力进行分析,得到了曲轴各个截面应力与曲拐转角φ1的变化关系,得出了曲轴最危险工位及最危险截面,即φ1在210°工作位置时,曲轴受到最大等效应力为89.5MPa,产生在第1截面,即第1主轴颈与曲臂的连接平面内。

(2)采用有限元分析方法,对曲轴在最危险工作位置时进行整体应力分析。有限元结果与曲轴的动力学分析结果保持一致,即最大等效应力发生在第1截面;并且根据有限元方法所得的最大等效应力约为80.65MPa,与动力学分析结果相近,从而验证了有限元方法的正确性。

(3)计算所得的曲轴疲劳强度安全系数n为3.69,大于许用安全系数[n],属于高安全性使用情况,满足高压大流量乳化液泵曲轴的设计要求。

[参考文献]

[1]李 然.乳化液泵阀座拉升器疲劳裂纹扩展有限元分析[J]. 煤炭科学技术,2013, 41(5):104-107.

[2]任 伟.国外主流矿用乳化液泵站控制系统的介绍与比较[J].煤矿开采, 2011,16 (10):65-67.

[3]向 虎.SAP型综采工作面智能集成供液系统的研制与应用[J].煤矿机械,2013,34(4):177-178.

[4]往复泵设计编写组.往复泵设计[M].北京:机械工业出版社,1987.

[5]尚慧岭.乳化液泵曲轴连杆机构的失效分析[J].煤矿机械,2011,32(9):81-82.

[6]崔 杰.乳化液泵曲轴、轴瓦烧瓦故障原因分析[J].煤矿机械,2008,29(10):180-181.

[7]徐志伟,李大永,任 强,等.高压往复泵曲轴疲劳强度分析及设计改进[J].机械设计与研究,2011,27(2).

[8]杜长龙,吴关轩,严学明,等.乳化液泵曲轴的设计研究[J].中国矿业大学学报,1993,22(1):83-93.

[9]Li Ran.mechanics research with prediction on the fatigue life of the five-cylinder emulsion pump crankshaft[J].Advancedmaterials Research, 2013, 738:163-166.

[10]过永锋, 韩晓明.基于ANSYS 的乳化液泵曲轴静动特性分析[J].矿山机械,2011,39(10):10-13.

[11]黄 震,张继春.曲轴有限元分析与优化设计研究[J].昆明理工大学学报(理工版),2006,31(4):93-97.

[12]张国庆,黄伯超,浦耿强,等.基于动力学仿真和有限元分析的曲轴疲劳寿命计算[J].内燃机工程,2006,27(1).

[13]宋年秀,滕 飞,崔 磊.基于有限元分析和动力学仿真的曲轴应力计算[J].青岛理工大学学报,2009,30(2).

[14]机械设计手册编委会.机械设计手册(第3卷):机械零部件与传动设计(二)3版[M].北京:机械工业出版社,2004.