履带行走支架护顶的连续采煤机短壁开采新技术

2014-03-14郝万东

郝万东

(中国煤炭科工集团 太原研究院,山西 太原 030006)

安全性和采出率是我国短壁采煤法发展的瓶颈问题。传统的短壁开采工作面装备简单,回采工艺落后,顶板采用不垮落法控制,安全性差,效率低,资源浪费严重,目前该采煤法在我国已很少使用。上世纪90年代末,神东矿区结合自身特点,在成功引进国外先进成套短壁开采装备的基础上,开创了神东模式的“旺格维利”短壁机械化开采技术,该技术虽在一定程度上改变了我国传统短壁开采工艺模式,实现了短壁开采的机械化作业,但也存在以下几个问题:

(1)留设煤柱多,分别留有巷道保护煤柱、采区隔离煤柱、支巷隔离煤柱、相邻采硐间煤柱,工作面采出率一般为50%左右。

(2)顶板垮落较难控制,特别是煤柱回收过程中,顶板处于无支护状态,大面积悬顶,极易造成顶板大规模瞬时垮落,给生产带来不可预见的灾难性后果。

(3)运输距离长,效率低,通风效果差。

为进一步解决上述短壁开采技术存在的问题,需要探索出一种新型的安全、高效、高回收率的短壁开采新工艺和新技术。

1 履带行走支架护顶块段房柱式机械化开采

1.1 新工艺的提出

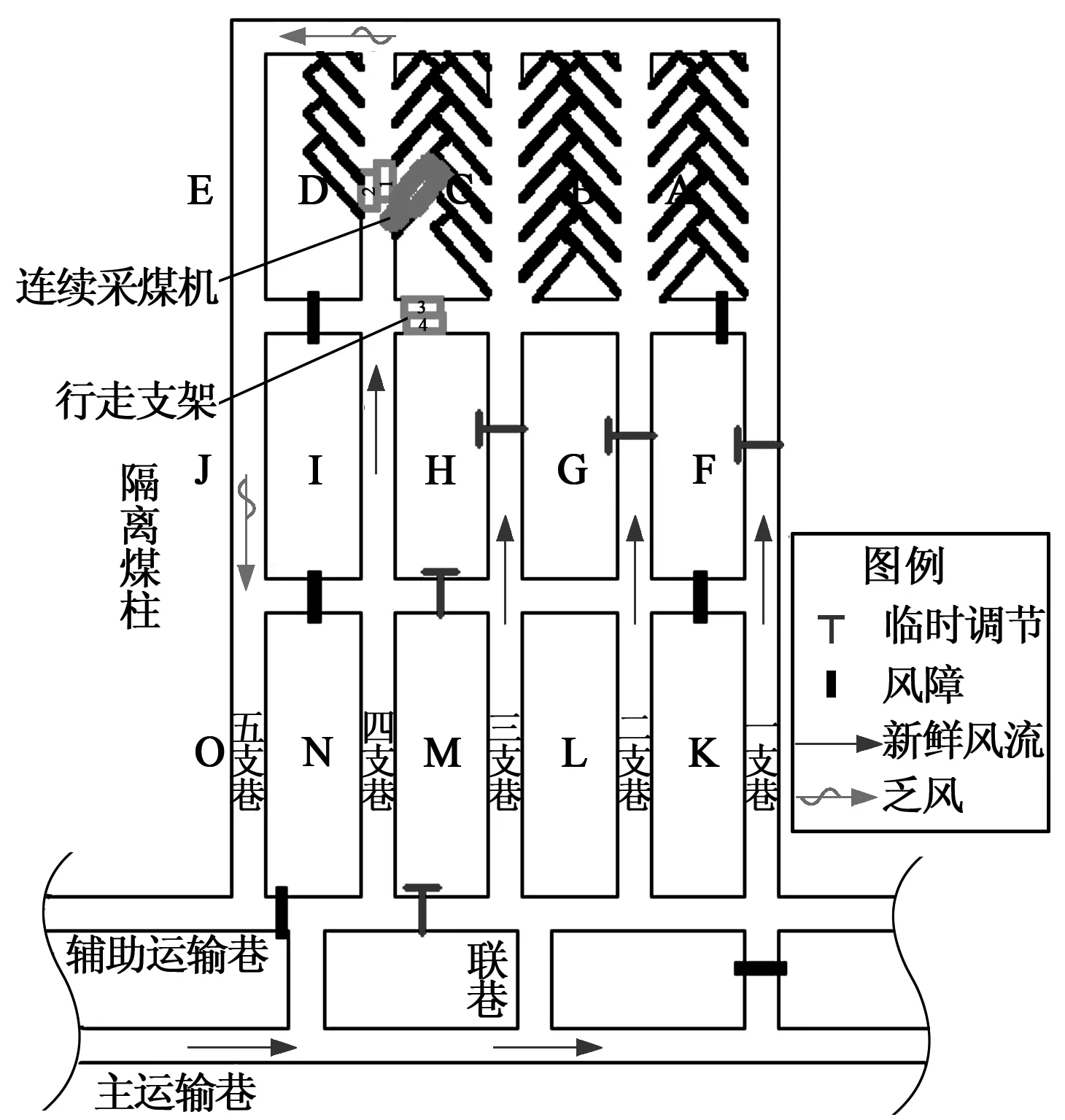

针对上述我国短壁开采存在的煤柱留设多、采出率低、顶板垮落较难控制的问题,中煤科工集团太原研究院与国内大型煤矿企事业单位合作,在理论研究与生产实践的基础上,提出了行走支架护顶的块段房柱式短壁机械化开采技术,其开采工艺如图1所示。

图1 块段房柱式短壁开采工艺

该短壁开采技术将开采区域划分为若干个矩形块段,形成完整的全风压通风系统。煤柱回采过程中,采用4台履带行走支架支护顶板,实现顶板有效控制和有规律的垮落。该开采工艺彻底改变了我国现有短壁开采技术所采用的顶板控制方式和管理理念,即保证了工作面的作业安全,避免煤柱应力集中,又大大减少了煤柱的留设,提高了工作面采出率。

1.2 工作面主要设备配置

选用EML340型系列连续采煤机1台,完成工作面割煤及自行装煤工序;选用CMM型系列臂锚杆钻车1台,完成主、辅巷、支巷及联巷锚杆的打眼和安装工作;选用SC15型系列梭车2台,完成连采机至给料破碎机间的煤炭运输任务;选用GP460型系列转载破碎机1台,完成工作面采出煤炭破碎后并转载至胶带输送机的任务;选用CLX3型系列铲车1台,完成材料运送、设备搬迁、浮煤清理等工作。

整个短壁采煤工作面掘进、支护、回采时的采、装、支、运等工序全部实现机械化作业。

1.3 巷道掘进与块段划分

工作面主、辅运巷采用前进式双巷掘进方式进行掘进,即连采机掘进与锚杆钻车支护交替循环作业的方式进行双巷掘进,掘进过程中每隔一定距离掘进联络巷实现主、辅运巷间的连通,巷道掘进工艺见图2所示。

图2 连采机双巷掘进巷道工艺

区段内支巷沿主、辅运巷迎头依次后退式垂直布置,相邻两条支巷间距为14m左右。支巷掘进方式同样采用连采机掘进与锚杆钻车支护交替循环作业的方式进行多巷掘进。在支巷掘进过程中,根据开采区段的大小每隔30~50m掘进联巷进行相邻支巷贯通,全部巷道掘进完毕后,整个开采区段被划分为若干个矩形小块段,依次编号为A,B,C,D,E,F,G,H,I,J,K,L,M,N,O,其中E,J,O标注在将被回采块段的隔离煤柱上,见图1所示。

1.4 回采工艺

煤柱回收方式按图1中所表示的字母顺序由里向外,由上到下依次进行双翼回收。连采机单刀回采长度为11m,采硐与支巷呈40~45°夹角,采硐宽3.3m,高度随煤层而定,最高可达4.6m,每刀之间留设0.3~0.5m的煤墙或不留设煤墙(煤墙主要用于辅助连采机装煤)。

在回采每一块段内的小煤柱时,选用4台履带行走式液压支架分2组布置,一组布置在支巷内支撑顶板,另一组布置在回采支巷间的联巷口处支撑顶板。回采过程中,布置在支巷内的2台行走支架跟随连采机的回采交替迈步式移动。

1.5 顶板管理与控制

为在新短壁开采工艺中实现对顶板的有效控制和合理支护,选择4台由煤炭科学研究总院太原研究院生产的履带行走式液压支架,该新型支架具有强大的支护能力和切顶能力,可以有效地支护顶板和控制顶板的垮落。该支架的出现,很好地解决了短壁机械化开采过程中煤柱回收支护工艺的关键技术难题,真正实现了完全垮落、随采随冒的顶板控制方式。

在顶板条件不好的情况下,2台行走支架一组可以实现迈步式擦顶带压移架;在较坚硬的顶板情况下,使用行走支架配合相应的顶板处理措施,使采空区顶板在较早的时间内垮落。行走支架对顶板的控制和支护,如图3所示。

图3 行走支架对顶板有效支护

1.6 通风方式

整个工作面在掘进期间,通风方式采用局扇通风,工作面为双巷掘进,需配备2台风机进行通风。由于掘进期间出煤量较小,局扇风量可完全满足通风要求。

工作面回采期间,出煤量较大,传统的短壁开采工艺在回采时通风方式大都采用局扇进行通风,不能形成完整的循环风路系统,工作面开采环境较差,通风效果不理想。本工艺通过在辅运巷及区段内联巷设置风障、临时调节风帘等通风设施来调整风流,将新风调整到连采机回采的巷道内,构成完整风路循环系统,实现工作面全负压通风,彻底解决短壁开采长期以来存在的通风效果差的问题。以其中一个回采区段为例,工作面共布置5条支巷,通风采用四进一回方式,通过在主、辅运巷及区段内支巷和联巷设置风障等通风设施来调整风流,将新风调整到连采机回采的巷道内,供生产作业需要,如图4所示。

图4 工作面通风系统

1.7 运输系统

工作面掘进期间,各支巷在开口阶段采用单台梭车进行运煤,在支巷采用联巷贯通后,采用2台梭车进行运煤。

工作面回采阶段选用2台梭车实现工作面煤炭的运输。

由于梭车采用拖拽电缆方式运行,因此,工作面配备2台梭车运煤时应尽量在2条不同的巷道内运行,避免同时在同一巷道内运行。2台梭车具体运煤工序为:连采机在上边支巷回采时,1号梭车进入连采机回采位置进行装煤,2号梭车则在回采支巷下方的联巷口处等待,待1号梭车装车完毕沿1号梭车行驶路线驶出联巷口后,2号梭车进入连采机所在位置进行装煤,1号梭车在沿自己的行驶路线卸煤结束后,同样行驶至连采机所在支巷联巷口等待2号梭车装煤,2号梭车装煤完毕沿自己的行驶路线返回后,1号梭车继续进入连采机所在位置进行装煤,如图5所示。如此循环进行整个工作面的煤炭运输。

图5 工作面运煤系统

2 应用实例

乌兰木伦煤矿61204与61205短壁工作面开采1-2号煤,煤层厚度3.5~5.2m,平均厚度4.5m,煤层结构简单,煤质中硬,f为2~3,煤层倾角1~5°,煤层埋深80~120m。煤层直接顶为砂质泥岩,厚度0.62~4.62m,无伪顶;基本顶为粗粒砂岩和粉砂岩,泥质胶结,厚度30.8~56.4m,属中等稳定顶板。底板为泥质粉砂岩,厚度0~4.45m。煤层瓦斯含量低,有自燃倾向。

工作面采用4台行走支架护顶的短壁开采新工艺,设备选用1台 EML340 型连续采煤机,1台CMM4-20 型四臂锚杆钻车,2台SC15/182型梭车,1台GP460/150 型给料破碎机,3部SSJ1000 型胶带输送机,4台XZ7000/24.5/46型履带行走式液压支架,1台UN488 型铲车。其工作面布置与开采工艺如图6所示。

图6 乌兰木伦煤矿短壁工作面开采工艺布置

工作面累计有效生产192d,掘进进尺5251m,累计产煤0.3237Mt,平均月产煤51kt。工作面采出率达89%,煤柱采出率86.4%,采区采出率达75%,直接工效60t/工·日。

3 结束语

行走支架护顶的完全垮落短壁机械化开采技术立足于生产实际,实现了开采技术与先进短壁开采设备的综合集成,在巷道掘进与煤柱回收工艺方面都具有切实可行的特点,保留了原有短壁机械化开采的人员设备投入少、见效快,采掘合一,搬家、移动灵活特点外,还实现了短壁安全高效开采,降低顶板控制与维护的难度,大大提高了资源采出率。开采实践证明推广应用该技术具有巨大的经济效益和社会效益。

[参考文献]

[1]张锁江.履带行走支架主要支护参数的研究和讨论[J].煤炭科学技术,2002,30(5):52-54.

[2]王天亮.旺格维利采煤法在上湾煤矿的应用[J].煤炭工程,2003,30(12):35-37.

[3]李瑞群,张 镇.旺格维利采煤法煤柱—顶板力学结构研究[J].煤矿开采,2010,15(3):22-26.

[4]徐永圻.煤矿开采学[M].徐州:中国矿业大学出版社, 1993.

[5]徐永圻,王悦汉.短壁开采技术[M].徐州:中国矿业大学出版社, 1987.

[6]张忠国,马运水.关于短壁采煤法分类的建议[A].中国煤炭工业可持续发展的新型工业化之路[C].北京:煤炭工业出版社,2004.

[7]郝万东,王 飞.无煤柱完全垮落短壁机械化开采技术研究[J].煤,2009,18(4):4-6.