类金刚石薄膜挺柱的制备与性能

2013-08-16张俊彦

武 彬,李 骏,2,张俊彦,张 斌

(1.吉林大学 汽车仿真与控制国家重点实验室,长春 130022;2.中国第一汽车股份有限公司 技术中心,长春 130011;3.中国科学院 固体润滑国家重点实验室,兰州 730000)

类金刚石(Diamond-like carbon,DLC)膜是一类非晶碳膜,具有低摩擦因数、高耐磨性、高硬度及高化学稳定性。已被广泛应用于航空航天、机械、电子等领域[1]。DLC薄膜的低摩擦因数可以有效地降低发动机关键零件的摩擦损失,有利于发动机节能减排[2-4]。日本日产汽车公司最先将DLC薄膜用在汽车发动机配气机构中,发动机摩擦损失降低10%,燃油效率提高1%[5]。本文在中国第一汽车股份有限公司自主开发的CA4GA发动机的挺柱上沉积DLC薄膜,研究DLC薄膜摩擦磨损性能及其对发动机配气机构能量损失的影响。

1 DLC挺柱制备与试验方法

1.1 DLC挺柱制备

采用磁控溅射的方法,利用氩气和甲烷为气源,在中国第一汽车股份有限公司自主研发的CA4GA发动机挺柱表面沉积类金刚石碳薄膜,制备条件如下:气压为0.6Pa;Ar流量为1.1×10-6m3/s;CH4流量为7.5×10-5m3/s;负偏压为600V;占空比为20%;靶电流为18A;靶电压为280V;时间为2.5h。

沉积之前先用等离子体清洗基底,以除去表面的残留氧化物和其他杂质,再镀上一层150~200nm的硅过渡层以增加薄膜和基底的结合力。

DLC挺柱样件在原机挺柱顶面及侧面沉积DLC薄膜,DLC薄膜挺柱成品呈黑色,表面均匀光滑,硬度高,如图1所示。

图1 未沉积和沉积DLC的挺柱Fig.1 Un-coated and coated DLC tappets

1.2 试验方法

为了检测沉积DLC薄膜挺柱的摩擦磨损性能,在大气气氛下,以钢球为对偶,利用多功能摩擦磨损试验机进行测试。首先在CSM商用摩擦磨损试验机上,在载荷为400N(接触应力是400 MPa,参照凸轮挺柱之间实际平均接触应力为392MPa而定)、点接触模式、频率50Hz的条件下,利用美孚10W-30型号润滑油,测量原机挺柱样件与钢球之间的摩擦因数。在相同的试验条件下,测量DLC挺柱样件与钢球之间的摩擦因数。在20N载荷条件下,重复测量零件的摩擦因数。在干摩擦条件下,利用多功能摩擦磨损试验机检测样件耐磨性能。

利用CA4GA发动机缸盖,搭建电动反拖配气机构试验台架(见图2),模拟整机运转工况。润滑油温度为室温,润滑油压力为2×105Pa,使用电机反拖发动机凸轮轴,并使凸轮轴转速由300r/min升高到2000r/min,对应发动机转速由600r/min升高到4000r/min。利用转矩传感器及DEWETON数据采集系统测量发动机配气机构的摩擦功耗。

试验测试设备如下:YCT132-4B型电磁调速电动机用于拖动凸轮轴运转;DEWE2600型DEWETRON数据用于数据采集;LD1605-50型激光位移传感器用于测量气门动态升程;307型润滑油控制装置用于提供润滑油及进行润滑油状态控制。

图2 配气机构试验台架Fig.2 Valve train test rig

2 试验结果及分析

2.1 薄膜性能测试

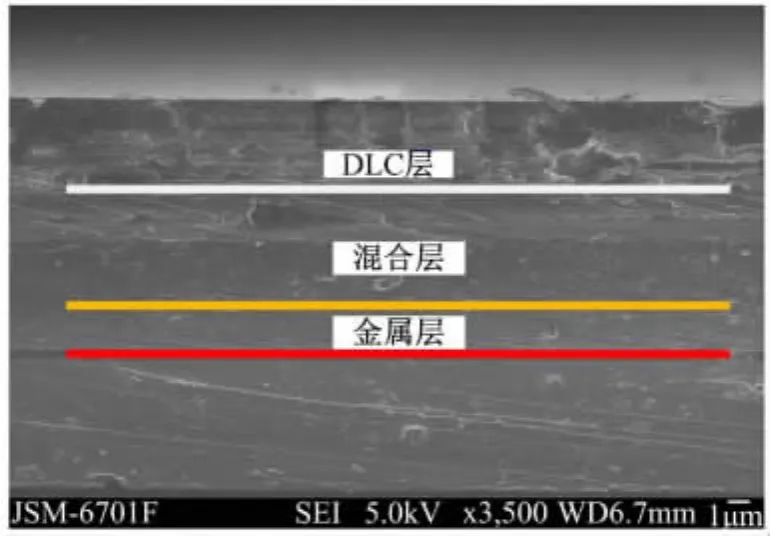

尽管试样表面的粗糙度比较大,但由于类金刚石碳薄膜的非晶特性,使其能沿基底面形貌生长,可以沉积出连续、光滑、致密的薄膜,所沉积的薄膜厚度在4.6μm左右,如图3所示。

图3 DLC挺柱试样的横截面图Fig.3 Crosssection graph of DLC tappet sample

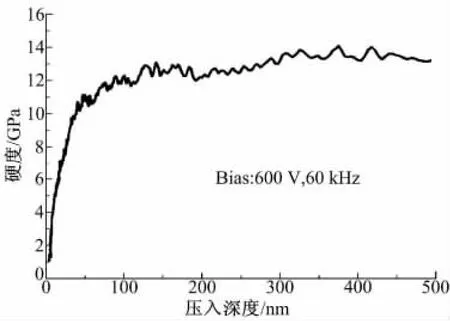

原机挺柱材料为20CrMoH,顶面做碳氮共渗处理,层深0.3~0.6mm,顶面硬度为720~850HV。利用Hysitron TI-950型纳米压痕仪测定沉积后样件硬度,如图4所示。

图4 DLC涂层硬度Fig.4 Hardness of DLC coatings

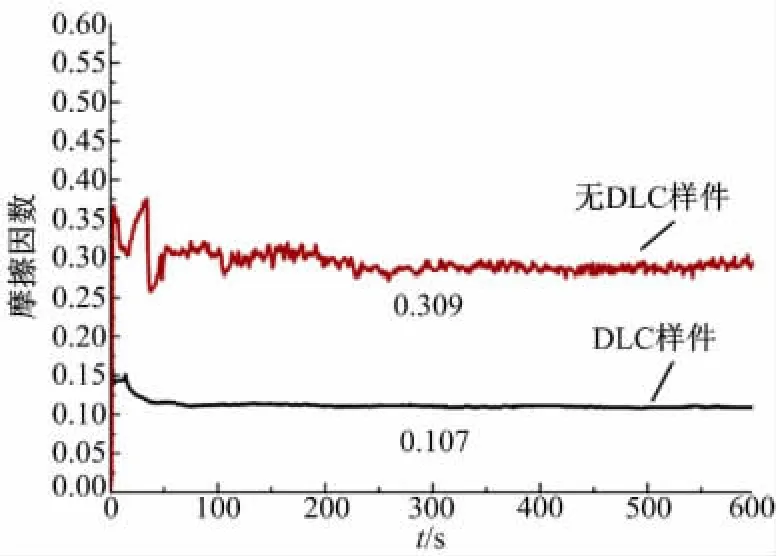

图5 边界润滑摩擦因数曲线Fig.5 Friction coefficient curve of boundary lubrication

为检测DLC薄膜的摩擦学性能,首先在CSM商用摩擦磨损试验机上测量DLC薄膜挺柱与原机挺柱的摩擦因数。图5显示了载荷为400 N条件下的测量结果,这时被测零件与对偶钢球之间为边界润滑,最接近挺柱的实际运行工况。测试结果表明:未加DLC薄膜的原件平均摩擦因数为0.3,DLC薄膜样件平均摩擦因数为0.1,降低了约67%。观察无DLC挺柱原件摩擦开始阶段(running-in)的曲线特征可以发现,曲线出现比较严重的波动。这是因为在摩擦初始阶段表面的粗糙度会影响摩擦因数的值,在磨合阶段会把表面的凸出部分“磨平”,按照粗糙度的不同,产生的摩擦阻力也不一样。摩擦的初始阶段,DLC薄膜表面会发生磨损,产生一些小的磨屑,这些磨屑在摩擦副之间的相对运动中被挤压、碾碎,最后被转移到对偶球表面,形成转移膜[6]。在转移膜生成之后,滑动摩擦就主要发生在转移膜和DLC薄膜之间,这层具有低剪切力的转移膜的生成,有效降低了相对运动时的阻力,使DLC薄膜在稳定摩擦期的摩擦曲线非常平稳,摩擦因数和磨损率更低。薄膜内部类石墨的团簇数量和尺寸的增加以及薄膜的有序化过程同样能够降低摩擦因数[7]。DLC样件的摩擦因数曲线相对光滑,表明发动机零件在实际工况下运转平稳,有利于减小发动机的振动及噪声。

在边界润滑条件下,载荷对薄膜摩擦因数的影响主要依赖于实际接触面积的变化,见式(1):

式中:μ为摩擦因数;S为薄膜的剪切强度;A为实际接触面积;W 为法向载荷。

由于DLC薄膜在摩擦过程中结构和硬度均没有发生较大变化,因此可以认为DLC薄膜的剪切强度S保持不变。这时,μ正比于A/W 的比值。随着载荷的增加,A/W 比值逐渐降低,这是薄膜摩擦因数低的一个主要原因。

图6 流体润滑摩擦因数曲线Fig.6 Friction coefficient curve of hydrodynamic lubrication

图6显示载荷为20N条件下的摩擦因数曲线。可以看到,无DLC挺柱原件的摩擦因数为0.045左右,DLC薄膜样件的摩擦因数同样为0.045左右,二者很接近。这是因为在较低的测试压力下(荷载为20N),测试样件和对偶钢球之间能形成有效的润滑油膜,此时为流体润滑,从而使摩擦副之间的摩擦行为变成油润滑控制,薄膜自身的组成和结构对摩擦因数的影响不大。

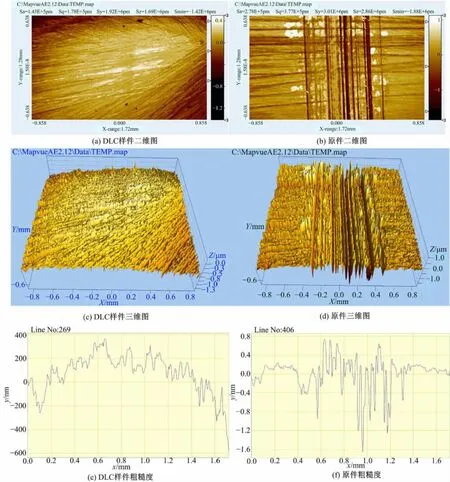

利用AEP三维表面轮廓仪分析磨痕形貌,在相同的摩擦条件下,经过相同的时间,DLC挺柱和原机挺柱的磨损对比图片如图7所示。

从图7可以看到,未沉积工件表面的磨痕非常明显,表明发生严重的摩擦磨损行为,这是因为测试中所用的平均接触压强较高,导致基底在高压下发生了塑性变形。而沉积DLC的工件表面磨痕非常窄并且浅,不易发现,表明零件抗磨损性能大幅提高。这种高载荷承受能力主要来源于类金刚石碳薄膜优异的弹性恢复性能。另外,类金刚石碳薄膜的超弹性使其在有外压存在的情况下容易变形[8],其表面不会发生与普通材料类似的剧烈摩擦,这有利于降低摩擦因数和磨损率。特殊的微结构赋予薄膜优异的机械性能,保证薄膜在摩擦过程中结构的稳定性,增加对载荷的承受能力,提高薄膜的抗氧化性能,降低摩擦因数和磨损率。

图7 磨损表面的微观形貌Fig.7 Microgram of wear surface

2.2 配气机构台架试验

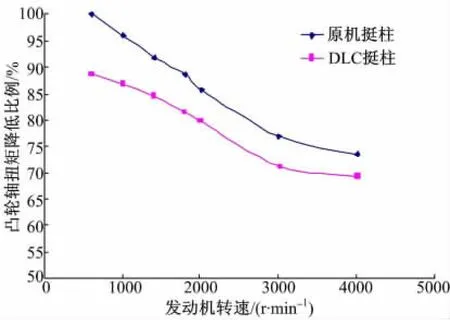

图8 DLC薄膜挺柱Fig.8 DLC coating tappets

图8显示DLC挺柱与原机挺柱对发动机凸轮轴扭矩的影响。试验结果表明:发动机配气机构应用DLC涂层挺柱后,凸轮轴扭矩平均降低6%。这是因为,凸轮和挺柱这对摩擦副承受着很高的比压,即接触应力很高,在其运动中伴随着振动和冲击,润滑条件恶劣,在高速时摩擦热往往不能很好地散发。发动机配气机构的凸轮和挺柱这对摩擦副不同于曲轴和轴瓦之间的油压润滑,不能很好地建立润滑油膜,在凸轮挺柱的接触处是处于边界润滑状态。凸轮与从动件间的计算油膜厚度在低转速区域小于1.0μm,比表面粗糙度值小得多,尤其会出现在凸轮某一转角处机油夹带速度为零的现象[9-10]。从图8还可以看到,凸轮轴扭矩随着发动机转速的升高而降低,这是因为在发动机低速运转且润滑不足的条件下,凸轮挺柱摩擦副的摩擦损失加大,甚至会出现擦伤现象。DLC薄膜挺柱在发动机转速为600r/min时,能降低摩擦损失11%。可以看出,DLC薄膜挺柱能有效降低发动机配气机构摩擦损失。

3 结 论

(1)CA4GA发动机挺柱沉积DLC薄膜后,在边界润滑的条件下,摩擦因数降低67%。

(2)在干摩擦条件下,经过相同时间的摩擦磨损试验,CA4GA原机挺柱表面的磨痕非常明显,发生严重的磨损,而DLC薄膜挺柱表面磨痕非常窄并且浅,不易发现,耐磨损性能提高。

(3)发动机挺柱沉积DLC薄膜后,凸轮轴扭矩降低6%,从而可以降低发动机配气机构摩擦损失,降低发动机整机油耗和排放;可以提高发动机零件使用寿命和可靠性;为发动机其他零件应用DLC涂层提供了依据。

[1]Erdemir A.Review of engineered tribological interfaces for improved boundary lubrication[J].Tribol,2005,38(3):249-256.

[2]Gahlin Rickard,Larsson Mats,Hedenqvist Per.ME-C:H coatings in motor vehicles[J].Wear,2001,249(3/4):302-309.

[3]Bauder Richard,Helbig Jan.The new 3.0-L TDI biturbo engine from audi[J].MTZ,2012(1):26-32.

[4]Boghe Mark,Carvalho Nuno.Surface engineering for DLC coatings[J].AutoTechnology,2006,39(5):50-53.

[5]日产开发成功利用无氢DLC膜降低摩擦技术[EB/OL].[2006-03-20].http://www.cnwnews.com/Html/tech_xjs/2006-3/20/114715180.html.

[6]Liu H,Tanaka A,Kumagai T.Influence of sliding mating materials on the tribological behavior of diamond-like carbon films[J].Thin Solid Films,1999,352(1/2):145-150.

[7]Cui Jin-feng,Zhang Bin,Zhang Jun-yan.Mechanical and tribological properties of Ti-DLC films with different Ti content by magnetron sputtering technique[J].Applied Surface Science,2012,258(12):5025-5030.

[8]Wang Zhou,Zhang Bin,Zhang Jun-yan.Ultralow friction behaviors of hydrogenated fullerene-like carbon films:effect of normal load and surface tribochemistry[J].Tribology Letters,2010,41(3):607-615.

[9]常秋英,杨沛然,张朝辉.机油黏度对凸轮挺柱摩擦副润滑性能的影响[J].内燃机学报,2010,28(4):380-383.Chang Qiu-ying,Yang Pei-ran,Zhang Chao-hui.Influence of lubricant viscosity on the lubrication of a cam-tappet pair[J].Transactions of CSICE,2010,28(4):380-383.

[10]Gangopadhyay A K,Carter III R O,Simko S.Valve train friction and wear performance with fresh and used low-phosphorous engine oils[J].Tribology Transactions,2007,50(3):350-360.