车辆减速器防超速降噪声技术的研究

2012-11-27屠志平李凯华高立中

屠志平 李凯华 高立中

屠志平:中国铁道科学研究院通信信号研究所 助理研究员 100081 北京

李凯华:沈阳铁路局装卸机械厂 工程师 110044 沈阳

高立中:中国铁道科学研究院通信信号研究所 副研究员 100081 北京

车辆减速器(简称减速器)是自动化编组站驼峰的主要调速设备,用以控制驼峰溜放车组的速度。经过多年的发展,浮轨重力式减速器已经非常成熟,可以满足运营需要。但是它也存在两点不足,一是在驼峰调车作业中,如遇上溜放车组的车轮有污染或雨雪天气的情况下,溜放车组容易出现出口速度偏高和超速,超速连挂或撞车,造成车辆和货物损伤,产生经济损失,影响安全和效率。其二,减速器对车辆制动时产生高频高声压级尖叫噪声,严重影响周边居住环境和作业人员尤其减速器维修人员的身心健康。因此,需对这2个问题进行深入研究,提出解决方案并研制出相应的产品。

1 减速器产生超速及制动噪声机理分析

国内的减速器以钳夹式为主,其制动方式是利用安装在减速器上的制动轨(或制动梁)压向车轮两侧而产生摩擦力对溜放车组的速度进行控制。减速器制动轨一般由普通钢轨加工而成,与车轮材料及硬度基本相当。

从微观上看,对摩材料的摩擦表面一般都是凸凹不平的,具有一定的粗糙度。在干摩擦制动过程中,两个接触表面可看作是很多个高低不平的突起在相互接触。当对制动轨施加一定的制动力时,制动轨与车轮接触的表面较高的微凸体首先接触,随着较高的微凸体变形(峰顶被压平)又逐渐与较低的微凸体接触。随着接触过程的进行,接触面积逐渐增大,直至达到接触合力足以支撑外力为止。接触表面的微凸体实际接触面往往具有极小的曲率半径,在很小的法向载荷作用下就会产生塑性流动。因此,在法向载荷作用下,两个粗糙表面的接触通常是处于一种弹塑性混合状态,即较高的凸点产生塑性变形,较低的凸点处于弹性变形状态。在车辆减速器制动过程中,制动轨作用在车辆车轮两侧的正压力比较大,摩擦接触表面形成塑性流动就会比较明显,微凸体如果粘附结合脱落或突然松开就会产生振动或以其他形式的能量发射,引起对摩材料间的摩擦系数突变,从而导致摩擦噪声产生。

如果车轮有油污或在雨雪天气的情况下,制动轨和车辆车轮表面会形成一层油膜或水膜。当减速器对溜放车组进行制动时,制动轨和车轮的摩擦接触表面微凸体之间会形成无数个高压润滑区,使接触表面之间在高压作用下被迫分离,导致减速器的制动力急剧下降而使被制动车辆超出控制系统的定速控制精度范围,造成超速连挂。

以上是减速器产生制动噪声和车辆超速连挂原因微观方面的分析。然而,影响摩擦性能的因素是复杂的,既有微观的也有宏观的。有关研究认为,材料的摩擦性能与摩擦系数变化幅度的大小、环境温湿度、相对速度、正压力等因素有关,各种因素微小的变化都有可能产生摩擦性能的变化,即使在条件基本相同的情况下,摩擦性能也可能不同。因此对于大多数摩擦材料,用微观的简单理论来分析材料的摩擦性能是困难的。

2 防超降噪制动梁的设计

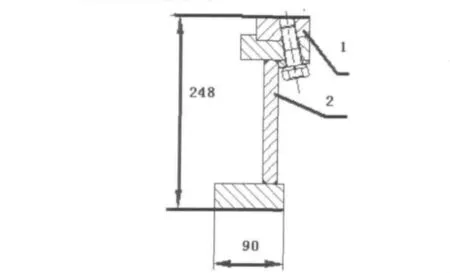

防超降噪制动梁(以下简称制动梁)是由与车轮对摩的复合制动夹板和焊接制动梁装配而成的,如图1,在设计时,需要考虑制动梁的结构强度及复合制动夹板材料的摩擦性能。

2.1 制动梁设计原则

图1 防超降噪制动梁

目前国内安装使用的近万台减速器,均使用普通钢轨加工成的制动轨。为了能使新设计的制动梁适应现有的减速器,在设计制动梁时,应满足以下的设计原则:

1.与现有各种型号的减速器设备无缝联接。

2.满足减速器使用中的结构强度和联接强度的要求。

3.便于复合制动夹板的安装、更换和维护。

2.2 复合制动夹板摩擦性能研究

理论分析认为,复合材料应具有防超速和降噪声的特性,原因如下:

1.复合材料的压缩弹性模量比钢轨小2~3个数量级,可显著增大车轮与制动梁之间摩擦接触面积。

2.复合材料的导热系数比钢材低2个数量级,能使表面流体膜受热而粘度下降,降低润滑效果。

3.复合材料中可包含各类纤维和粒状填料,脱落后夹杂于表面流体间,呈现一定的磨粒磨损和黏着磨损状态,从而增大摩擦系数。

4.复合材料能使介质由流体润滑状态向边界润滑状态过度,破坏摩擦界面之间的高压流体,从而使对摩材料的摩擦制动力保持稳定或降低较少。

5.复合材料对摩擦系数的稳定性比较好,能有效地降低制动噪声。

但是,复合材料的使用范围也有局限性。用作减速器夹板材料时,部分车轮外侧面有踏面辗轧出的飞边,非常锋利,对复合材料剪切严重,导致夹板的使用寿命很短,不适合直接使用。相比而言,金属材料的硬度高,抗剪切性能好,而且通过调节金属材料的成分、组织、结构等参数,也能明显改善减速器防超降噪性能。因此,经过大量的试验,发现有必要结合二者的优点,采用以金属材料作为基底,复合材料用作填料,形成既抗剪耐磨,又具有调节摩擦系数功能的整体式复合制动夹板的结构,如图2所示。在此结构中,复合材料不再承载,而主要起调节摩擦系数的作用。下面通过试验来验证此种结构的材料性能。

图2 复合制动夹板梁

1)复合材料耐油性试验。通过销盘摩擦试验,模拟减速器摩擦制动的工作状态,考察复合材料在有油情况下摩擦系数的变化。试验设备选用MG-2000型高速摩擦磨损试验机。盘试样材质为车轮钢,洛氏硬度为26~29HRC。销试样为钢轨材质及自制的复合材料。试验条件为:载荷5~20 MPa,速度9~14 km/h。耐油性试验结果见表1。

试验结果表明:钢与钢的摩擦系数对接触表面是否有油非常敏感。当摩擦表面有油时,摩擦系数会下降到接近0;复合材料与钢的摩擦系数对接触表面是否有油、油量多少的敏感性较低,当摩擦表面有油时,摩擦系数保持在0.1以上。

表1 耐油性测试结果(摩擦系数)

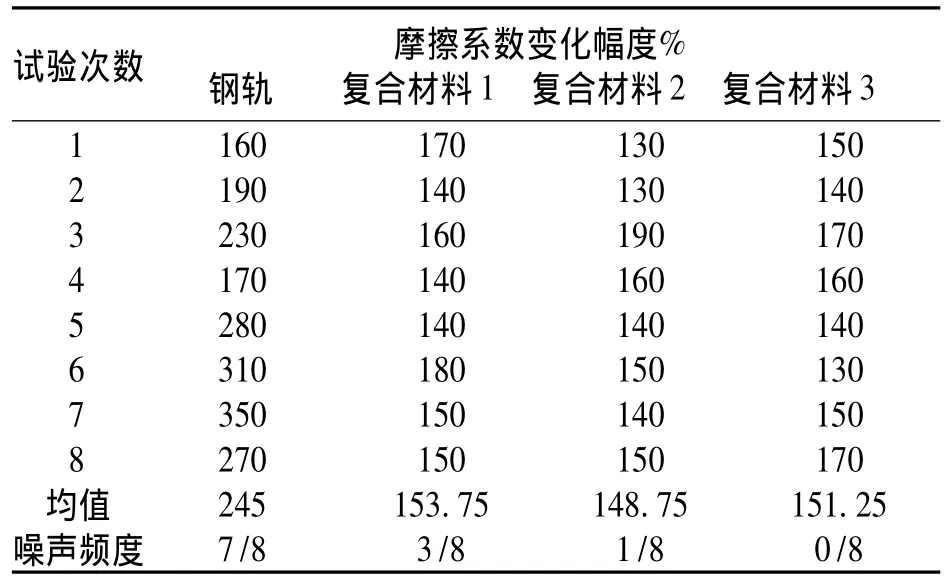

2)复合材料制动噪声试验。通过试验模拟钢轨和复合材料与车轮钢摩擦时摩擦系数变化的程度,验证摩擦系数与摩擦制动噪声产生的相关性,为合理选择降噪材料提供参考。试验参照GB/3960-1983塑料摩擦磨损试验方法,选用M-200型摩擦磨损试验机,试验条件为:速度400 r/min,压力500 N。使用环块试样、干摩擦滑动方式,比较不同摩擦副在摩擦即将停止时摩擦系数变化幅度及产生制动噪声情况,试验结果见表2。

表2 摩擦系数变化幅度与制动噪声

试验结果表明:钢轨与车轮摩擦副在速度降低过程中,摩擦系数变化幅度比较剧烈;而复合材料与车轮摩擦副在速度降低过程中,摩擦系数变化幅度相对比较稳定;从产生制动噪声的频度来看,钢轨与车轮摩擦副在8次试验中有7次产生了高频的制动尖叫噪声,而复合材料与车轮摩擦幅产生的制动尖叫噪声几率远远低于钢轨与车轮的摩擦副。

3)金属材料对摩擦性能的试验。通过控制材料的组织、成分、结构及后续热处理工艺,能够有效地改善金属材料的摩擦性能。试验主要参考《GB12444-2006金属材料磨损试验方法》,选用M-200型摩擦磨损试验机,通过传感器记录试件与车轮摩擦副之间的摩擦系数,统计摩擦系数的标准差来分析试件的摩擦性能。试验的条件为:载荷200 N,转速200 r/min,加压20 min。使用环块试样、干摩擦滑动方式比较不同成分、硬度下的材料摩擦性能。

试验结果表明:金属材料的含碳量直接影响摩擦系数大小,含碳量越高,越能有效降低黏着磨损的程度,减小摩擦系数波动;材料硬度对摩擦性能有影响,硬度越高,对摩材料的耐磨性就会增加,但同时摩擦系数的稳定性就会恶化;金属材料的配比中,碳、锰、磷、铜、钼5种元素对金属材料的摩擦性能影响比较大。通过试验,找到了比较理想的材料配方和工艺方案。

2.3 制动梁结构设计

参考早期减速器设备的焊接制动梁及国外研究资料,拟采用焊接变截面的斜面制动梁结构方案,复合夹板通过螺栓联接安装在制动梁上,如图1。根据减速器的强度要求,对制动梁进行应力校核。通过计算,应力校核符合设计要求。

2.4 现场测试结果分析

制动梁于2009年上道试验,通过现场试验,对制动梁的结构及制动夹板的材料进行优化,最终研究出更为合理的制动梁。为了全面了解制动梁的防超降噪性能,对其性能进行了测试。

2.4.1 降噪声性能测试

测试仪器:TES1353噪声测试仪。测试方法:噪声测试仪的传感器离减速器外侧制动轨轨顶1 m,离地面为1 m。

图3-a是防超降噪制动梁瞬间噪声图,图3-b是普通制动轨产生的制动尖叫噪声图,以C计权方法测试,图中横坐标为频率,纵坐标为声压级,W表示为噪声能量平均值。从图3-a中可见,在各频率分布处的声压级是连续变化的,没有突变,噪声的能量主要集中在2 kHz频率以下,最高声压级发生在频率0.25 kHz处,声压级为92 dB,在频率3.15kHz处,声压级约为85 dB。从图3-b中可见,普通制动轨容易产生尖叫噪声,频率在3.15 kHz时声压级有突变,声压级超过130 dB,且高的声压级主要集中在2 kHz频段以上。由此可见防超降噪制动梁的降噪效果非常显著。

2.4.2 防超速性能测试

减速器防超速性能是通过测试减速器的单位制动能高来反映。对于三部位的减速器,减速器设计的单位制动能高为h=0.12(m/m),而在雨天或者油污车轮,会分别降低到0.10和0.03(m/m)的水平。如果新设计时安装制动梁的减速器的单位制动能高能保证大于减速器的设计值,就能彻底解决溜放车组超速的问题。测试方法是通过控制系统的雷达速度曲线,计算出车辆的加速度,按以下的公式计算单位制动能高。

其中:v1为减速器入口速度(km/h);v2为减速器出口速度(km/h);t为时间(s)。

通过计算得出特殊情况下单位制动能高的数据如表3。

表3中第1次至第7次是雨天的测试数据,第8次和第9次是在制动梁上涂油后的测试数据,从表3可见,单位制动能高的测试值都大于设计值,平均值为0.19 m/m。因此,减速器安装制动梁能有效防止溜放车辆超速情况的发生。

3 结论

通过对溜放车组的超速和减速器制动噪声的成因进行系统分析,结合试验室和现场试验对材料进行油水敏感性和降噪性能测试,不断改变试验材料的成分、组织、结构和硬度等,最终成功研制出减速器防超降噪制动梁。该制动梁具有以下特点:

1.具有防超速功能。防超降噪制动梁对油水的敏感性低,具有明显的防超效果,单位制动能高完全满足设计要求,有效地保障了调车作业安全。

2.具有降低制动噪声功能。与普通制动轨相比,降噪有效率达到100%,其中80%以上能降低20 dB(分贝),最高分贝数分布在频率2 kHz以下,分贝数在0~10 kHz上无突变,不再有刺耳的高声压级的尖叫噪声,大大改善了调车场周边的噪音环境,有利于作业人员的身心健康。

3.全周期使用成本低。在一个大修期内不需要更换制动梁,只需要更换分段复合制动夹板,总成本低。而且夹板重量轻,更换方便。

4.耐磨性和寿命满足使用要求。通过对制动夹板材料的成分、组织、结构及硬度调整,对中等作业量的驼峰调车场,目的制动位减速器内侧制动夹板能使用5~8年,外侧制动夹板能使用3~5年,可满足站场的使用要求。

表3 特殊情况下单位制动能高

[1]李岱峰,郭祥熹.T·JK T·JY系列车辆减速器[M].北京:中国铁道出版社,2002.

[2]戎巧根,杨峥,高立中.浅谈异常情况下的溜放超速及事故处理方法[J].铁道通信信号2006(增刊)(42):26-28.

[3]张继世.机械工程材料基础[M].高等教育出版社,2000.

[4]周建明,吴忠明.编组站自动化驼峰调车安全探讨[J].铁道运输与经济,2003(12):30-31.

[5]余兴江.车辆减速器超速出口原因分析与解决办法探讨[J].铁道通信信号,2010(3):39-40.