紫铜基体上组合电刷镀厚镍层的工艺

2012-11-16廖磊刘锦云张书韩天龙徐海森

廖磊,刘锦云,张书,韩天龙,徐海森

(西华大学材料科学与工程学院,四川 成都 610039)

【电刷镀】

紫铜基体上组合电刷镀厚镍层的工艺

廖磊,刘锦云*,张书,韩天龙,徐海森

(西华大学材料科学与工程学院,四川 成都 610039)

研究了快速镍、低应力镍刷镀时间对紫铜表面镍镀层的厚度、显微硬度及结合强度的影响。单层快速镍及单层低应力镍较适宜的刷镀时间为15 ~ 20 min。采用15 min快速镍与15 min低应力镍交替组合刷镀镍,所得镍镀层的厚度、显微硬度及耐淬火次数分别达50 μm、400 HV及46次,镀层组织清晰而均匀,镀层与镀层之间、镀层与基体之间结合良好,符合理想厚镍镀层的性能要求。

紫铜;电刷镀镍;厚度;显微硬度;结合力

1 前言

在工业生产中,常用电镀、化学镀的方法获得镍镀层。与电刷镀相比,电镀、化学镀的沉积速率较慢。化学镀镍层若厚度大于 20 μm,与基体的结合强度降低,易开裂。在相同时间内,电镀层的厚度也达不到电刷镀层的厚度。纯铜有很好的导热、导电性能,在冶金工业中常用作连铸结晶器、高炉热风喷嘴等零部件,但其硬度低、耐磨性差、寿命短。在铜基体上镀覆镍层,将大大提高这些零部件的使用寿命。因此,研究在铜基体上刷镀镍镀层的工艺有着重要的意义。

低应力镍镀层致密且具有压应力或较小的拉应力;快速镍沉积速率快,镀层致密、颜色均匀,适用于在各种材料上镀尺寸层或工作层[1-2]。采用单层刷镀工艺往往很难得到满足尺寸要求的镀层或所得镀层性能不高。与单层刷镀相比,多层组合刷镀的工艺效果较佳,如快速镍和低应力镍作为夹心镀层交替刷镀时,可使低应力镍镀层的压应力与快速镍镀层的拉应力相抵消,避免镀层与镀层之间以及镀层内应力的“叠加”和“传递”,从而避免了镀层以形成微裂纹的方式释放应力[3],使镀层性能得到改善。本文以紫铜为基体,研究了刷镀时间对单层镀层及组合工艺对镀层性能的影响,以获得厚度大于20 μm、硬度高于300 HV的理想厚镍镀层。

2 实验

2. 1 基材与装置

基体材料为紫铜(其中Cu的质量分数>99.95%),尺寸为100 mm × 50 mm × 2 mm。主要实验装置为QF1717M型直流稳压电源(深圳兆信电子仪器设备厂)和自制简易石墨电极镀笔。

2. 2 电刷镀镍

2. 2. 1 工艺流程

800#砂纸打磨─水洗─丙酮擦拭─无水乙醇清洗─电吹风吹干─电净─水洗─活化─水洗─镀打底镍─水洗─镀快速镍或低应力镍─水洗─干燥─性能测试。

2. 2. 2 配方与工艺

电刷镀的工作电压、温度及镀笔速率等工艺参数参考前人的相关研究,电净、活化及不同电刷镀镍均在镀笔速率为8 m/min及室温下进行[4-5]。

电净液由氢氧化钠、碳酸钠、磷酸三钠、氯化钠组成,10 ~ 30 s,7 ~ 12 V。

活化液由柠檬酸三钠、柠檬酸、氯化镍组成,10 ~30 s,5 ~ 10 V。

打底镍镀液由硫酸镍、氯化镍、盐酸、冰乙酸组成,1 ~ 2 min,10 ~ 15 V。

快速镍镀液由硫酸镍、氨水、柠檬酸铵、乙酸铵、草酸铵组成,10 ~ 30 min,5 ~ 10 V。

低应力镍镀液由硫酸镍、硫酸钠、乙酸、乙酸钠、对氨基苯磺酸、十二烷基硫酸钠组成,10 ~ 30 min,10 ~15 mV。

2. 3 性能检测

2. 3. 1 厚度

采用日本奥林巴斯株式会社的金相显微镜直接测量镀层厚度,同时观察试样的金相组织。每个试样均在5个不同的位置测量,取平均值为镀层厚度。

2. 3. 2 显微硬度

采用上海材料试验机厂的 HVS-1000型数显显微硬度计测定镀层的显微硬度,载荷为0.98 N,加载15 s。每个试样均在 5个不同的位置测量,取平均值为镀层的显微硬度。

2. 3. 3 结合强度

采用循环淬火法定性测定刷镀镍层的结合强度。即先将试样置于SRJX-4-13高温箱式电阻炉(北京中兴伟业仪器有限公司)中300 °C下保温5 min后立即取出放入室温水中骤冷,再300 °C下保温5 min,再骤冷,如此循环,直至镀层起皮或脱落,并记录对应的淬火次数,以此评价镀层的结合强度。

3 结果与讨论

3. 1 刷镀单层低应力镍的结果及分析

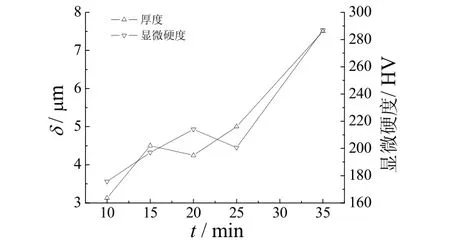

图 1为电刷镀单层低应力镍时,刷镀时间对镀层厚度和显微硬度的影响。

图1 刷镀时间对低应力镍镀层厚度和显微硬度的影响Figure 1 Effect of brush plating time on thickness and microhardness of low-stress nickel coating

在电刷镀低应力镍的过程中,溶液中的金属镍离子在零件表面与阳极相接触的各点上发生放电结晶[6-7],随着刷镀时间的延长,镀层厚度增大,显微硬度也随之提高。在10 ~ 20 min范围内,镀层厚度呈线性增加且无任何起皮、龟裂等现象出现。但在刷镀25 min左右时,镀层厚度进一步增大,开始出现轻微脱落的现象;当刷镀时间达到35 min时,镀层表面局部出现较大面积的脱落和分离现象。

3. 2 单层快速镍的结果及分析

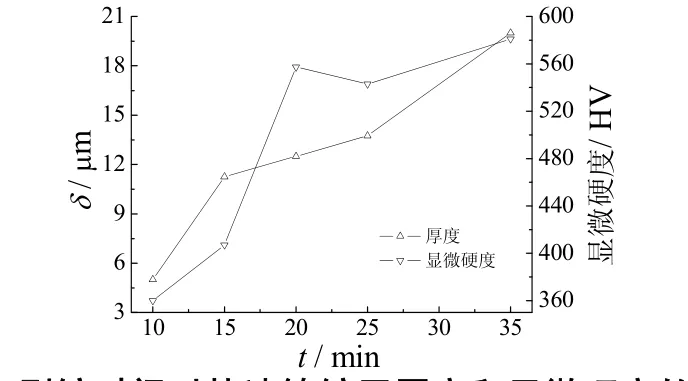

图2为电刷镀单层快速镍时,刷镀时间对镀层厚度和显微硬度的影响。

图2 刷镀时间对快速镍镀层厚度和显微硬度的影响Figure 2 Effect of brush plating time on thickness and microhardness of fast-plated nickel coating

刷镀单层快速镍时,镀层的变化趋势与刷镀单层低应力镍时的结果相似。其显微硬度和厚度总体上随着刷镀时间的增加而增大,但是同样在刷镀时间超过25 min时,镀层脱落的现象随着刷镀时间的延长而加剧。

3. 3 组合I刷镀的结果与分析

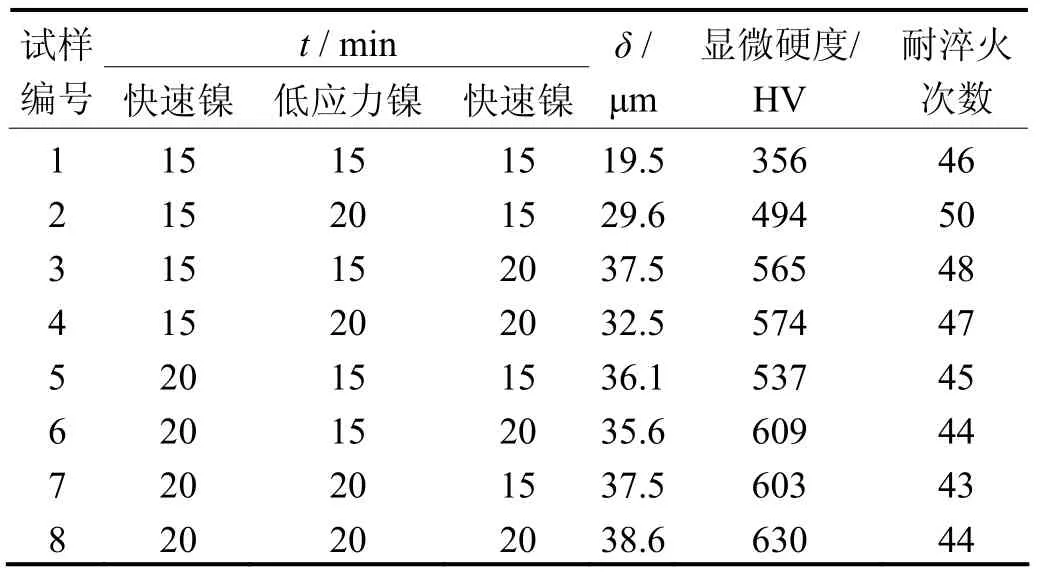

根据上述试验结果,选择刷镀时间为15、20 min进行组合刷镀试验(组合I),其组合刷镀试样方案及结果见表1。

表1 组合刷镀试验方案及结果Table 1 Scheme and results of multi-brush plating

由上述实验结果可以看出,组合方案所获试样的厚度、显微硬度值,均随刷镀时间的延长而增加。各组合方案的耐淬火次数均达到40次以上,表明镀层与基体结合良好。

3. 4 组合II刷镀的结果及分析

从组合I方案中任选2组,将3个时间因素中的2个定为相同,对第三个时间因素进行比较,发现镀层厚度大体上的增幅不大,镀层厚度随总时间延长的变化趋势也很平缓。故选择总时间最短的 1号方案的设计理念再次刷镀(即组合 II),以便在相对较短的时间内获得厚且结合力良好的镀层,具体流程如下:

预处理─电净、活化、打底─快速镍15 min─低应力镍15 min─快速镍15 min─低应力镍15 min─快速镍15 min─性能测试。

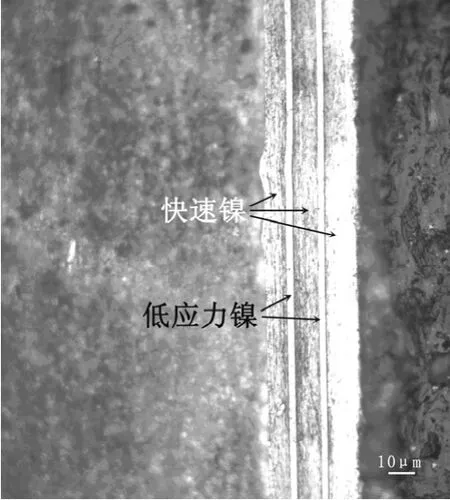

将按组合II刷镀得到的试样镶嵌、磨制、抛光后,用FeCl3腐蚀液腐蚀并观察其金相组织,结果见图3。

图3 组合II刷镀试样的金相组织Figure 3 Metallographic structure of sample prepared through multi-brush plating II

镀层按层状模式生长,组织清晰、均匀、细腻,且镀层和基体间及镀层和镀层间均紧密结合。快速镍镀层组织均匀,厚度较大,低应力镍镀层组织致密,厚度较小,镀层的总厚度、显微硬度分别达到50 μm和 400 HV,符合理想厚镍镀层的要求。

4 结论

(1) 单层低应力镍镀层、单层快速镍镀层及组合刷镀层皆随刷镀时间的延长而增厚,且均与基体结合良好。

(2) 采用交替刷镀15 min低应力镍和15 min快速镍的方法,可在铜基体上获得较为理想的镍镀层,厚度、显微硬度及耐淬火次数分别达到50 μm和400 HV、46次,组织清晰而均匀,各镀层之间、镀层与基体之间结合良好。这一组合刷镀技术可用以解决一次刷镀或刷镀单层镀层厚度不能满足工况条件的难题。

[1] 宾胜武. 刷镀技术[M]. 北京: 化学工业出版社, 2004: 160-169.

[2] 梁志杰. 现代表面镀覆技术问答[M]. 北京: 化学工业出版社, 2004.

[3] 刘小兵. 论快速镍超厚镀层的刷镀工艺[J]. 电刷镀技术, 1994 (2): 14-15.

[4] 张云霞, 梁平, 任建成, 等. 刷镀镍–磷合金工艺的研究[J]. 电镀与环保, 2003, 23 (1): 22-24.

[5] 黄登宇, 黄宪章. 铜基电刷镀Ni–P合金研究[C] // 天津市电镀工程学会第十届学术年会论文集. 天津: 天津市电镀工程学会, 2006: 89-91.

[6] 梁志杰. 现代表面镀覆技术[M]. 北京: 国防工业出版社, 2005: 42-82.

[7] 惠文华. 电刷镀镍–磷合金的研究[J]. 电刷镀技术, 1990 (1): 14-23.

Multi-brush plating process for thick nickel coating on pure copper substrate //

LIAO Lei, LIU Jin-yun*, ZHANG Shu, HAN Tian-long, XU Hai-sen

The effects of fast and low-stress nickel brush plating time on the thickness, microhardness, and adhesion strength of nickel coating on pure copper substrate were studied. The suitable brush plating time for single-layer fast or low-stress nickel coating is 15-20 min. The thickness, microhardness, and quenching resistance of the coating obtained by brush plating fast and low-stress nickel coatings for 15 min alternately is up to 50 μm, 400 HV, and 46 times respectively. The structure of the coating is clear and uniform, and the adhesion between coatings or between coating and substrate is good, meeting the performance requirements of ideal thick nickel coating.

pure copper; brush nickel plating; thickness; microhardness; adhesion strength

School of Material Science and Engineering, Xihua University, Chengdu 610039, China

TQ153.12

A

1004 – 227X (2012) 01 – 0023 – 03

2011–08–15

2011–09–02

廖磊(1986–),男,四川德阳人,在读硕士研究生,主要研究方向为材料现代表面工程技术。

刘锦云,教授,(E-mail) liujyun@163.com。

[ 编辑:周新莉 ]