重防腐涂料用水性环氧乳液的制备

2012-11-16陈中华高菲菲穆爱婷

陈中华,高菲菲,穆爱婷

(1.华南理工大学材料学院,广东 广州 510640;2.广州集泰化工有限公司,广东 广州 510520)

重防腐涂料用水性环氧乳液的制备

陈中华1,2,*,高菲菲1,穆爱婷1

(1.华南理工大学材料学院,广东 广州 510640;2.广州集泰化工有限公司,广东 广州 510520)

采用固体双酚A型环氧树脂与高分子量聚醚反应合成水性环氧树脂专用非离子型乳化剂,然后结合相反转技术制备水性环氧乳液。讨论了催化剂三氟化硼乙醚(BF3–乙醚)的用量对环氧树脂CYD011和聚乙二醇 PEG6000反应体系环氧值的影响,并利用红外光谱和凝胶渗透色谱对合成乳化剂的结构进行表征,探讨了环氧树脂与PEG6000的摩尔比、乳化剂质量分数、乳化温度及不同分子量的环氧树脂对乳液性能的影响。结果表明,当环氧树脂的环氧当量为450 ~ 500,乳化温度为75 °C、催化剂用量为0.40%、n(环氧树脂)∶n(PEG6000)= 1∶1、乳化剂质量分数为15%时,所制得的水性环氧乳液粒径小于1 μm,稳定性高。由此乳液制备的涂料涂膜柔韧性为1 mm,冲击强度为50 kg·cm,浸泡在质量分数为5%的NaCl溶液中17 d完好,耐盐雾480 h完好。该乳液可应用于重防腐涂料。

重防腐涂料;水性环氧乳液;非离子型乳化剂;乳液稳定性

Author’s address:College of Materials Science and Engineering South China University of Technology; Guangzhou 510641, China

1 前言

环氧树脂以其优良的附着力、耐化学介质性、耐水性等性能而被广泛用于涂料领域[1-2]。随着环境法规的日益严格,研究开发水性涂料已成为涂料工业发展的一大趋势,而环氧树脂作为涂料的主体成膜树脂之一,其水性化技术也成为人们关注的焦点[3-5]。根据制备方法的不同,环氧树脂水性化主要有外乳化法和化学改性法[6-7]。

化学改性法在改性过程中部分环氧基团会参与反应,进而影响涂膜的固化反应,而且所制备的环氧乳液涂膜的韧性及耐冲击性能较差,反应过程复杂,难以控制,导致副产物多[8]。本文采用的相反转法属于外乳化法,是制备高分子聚合物水基化微粒体系的有效方法之一[9]。与化学改性法相比,它具有成本低,工艺简单,反应过程易控制,更具实际应用价值等优点。目前,采用此法制备水性环氧乳液的文献多数选择低相对分子质量(<200)的液体环氧树脂作为基体树脂[10-12],虽乳化效果较好,但所制备的涂料涂膜柔韧性、耐冲击性能及耐腐蚀性能较差,难以应用到重防腐领域。

本文首先合成环氧树脂专用乳化剂,其分子结构中亲油部分与环氧树脂结构相同。与传统小分子乳化剂相比,它能够参与漆膜固化反应而生成网络结构,在漆膜固化以后不容易游离,既提高了乳化效率又增强了漆膜的耐水性[13]。同时为改善涂料涂膜柔韧性及耐腐蚀性能,本文选用中等相对分子质量的固体环氧树脂作为基体树脂,制备了稳定性良好的水性环氧乳液并应用到重防腐领域,考察了影响乳液及涂膜性能的因素。

2 实验

2. 1 原材料及仪器

双酚A环氧树脂CYD011(环氧当量为450 ~ 500)和双酚A环氧树脂CYD014(环氧当量为725 ~ 800),岳阳巴陵华兴石化有限公司;双酚A环氧树脂907(环氧当量为1 500 ~ 1 800),双酚A环氧树脂128(环氧当量为220),深圳市威诺华化工材料有限公司;聚乙二醇 PEG6000,化学纯,西陇化工股份有限公司;三氟化硼乙醚(BF3–乙醚),分析纯,广州伟伯化工有限公司;丙二醇甲醚,分析纯,国药集团化学试剂有限公司;水性环氧固化剂8290-y-60,荷兰Shell牌。

DF-101S集热式恒温加热磁力搅拌器,巩义市予华仪器有限责任公司;JC-101型电热鼓风干燥箱,上海成顺仪器仪表公司;D90-2F电动搅拌机,杭州仪表电机有限公司。

2. 2 环氧树脂乳化剂的合成

将一定摩尔比的环氧树脂与PEG6000加入装有搅拌器、冷凝管和温度计的四口烧瓶中,升温至90 °C,待两者完全融化后停止加热,逐滴加入一定量的BF3–乙醚,控制反应温度在95 °C,反应4 h,即得改性的环氧树脂乳化剂。

2. 3 水性环氧乳液的制备

将一定量环氧树脂乳化剂和丙二醇甲醚加入环氧树脂中,体系控温在75 °C左右,高速搅拌10 min后,逐滴加入蒸馏水直至体系黏度突然降低,再继续加入蒸馏水稀释,得到一定固含量的水性环氧乳液。

2. 4 涂膜的制备与测试

将制备好的水性环氧乳液和适量的颜填料、助剂混合,均匀分散后再和8290-y-60水性环氧固化剂按照一定的比例混合均匀, 按照GB/T 1727–1992《漆膜一般制备法》制膜,常温干燥7 d后,测试涂膜性能:冲击强度按照GB/T 1732–1993《漆膜耐冲击测定法》测试,柔韧性按照GB/T 1731–1993《漆膜柔韧性测定法》测试,耐盐水性(w = 5%的NaCl溶液)按照GB/T 9274– 1988《色漆和清漆 耐液体介质的测定》测试,耐盐雾性(w = 5%的NaCl溶液)按照GB/T 1771–2007《色漆和清漆 耐中性盐雾性能的测定》测试。

2. 5 分析及表征

环氧树脂乳化剂结构以德国Bruker公司的Vector 33型傅里叶变换红外光谱仪和美国Waters515型高压液相色谱仪(GPC)表征;乳液粒径及粒径分布以美国BECKMAN COULTER N5纳米级激光粒径分析仪测定;乳液稳定性以巩义市予华仪器有限责任公司 80-2型低速离心机测定;乳液黏度以上海永孚科学仪器有限公司NDJ-79型旋转黏度计测定;涂料涂膜耐盐雾性的测定在东莞众志检测设备有限公司生产的盐雾箱中进行;涂膜耐冲击性能和柔韧性分别用QCJ型漆膜冲击器、QTX型漆膜柔韧性测定器(均为上海现代环境工程技术有限公司生产)测试。

3 结果与讨论

3. 1 催化剂不同用量对乳化剂环氧值的影响

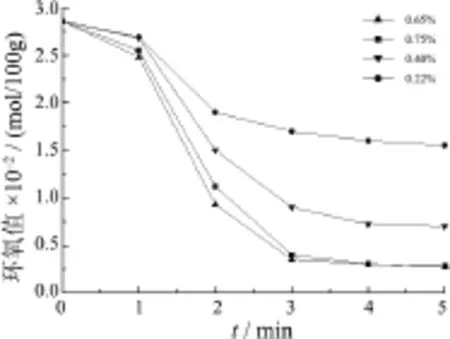

不同用量 (指占环氧树脂质量的百分比)的催化剂BF3–乙醚对环氧树脂CYD011和PEG6000反应体系环氧值的影响如图1所示。

图1 催化剂用量对体系环氧值的影响Figure 1 Effect of catalyst dosage on epoxy value of the system

由图1可知,在整个反应过程中,体系环氧值随反应时间变化的曲线呈反S型。在最初的1 h内,环氧值变化量较小,在随后的2 ~ 3 h内,不同催化剂用量的体系环氧值均呈现快速降低的趋势。这可能是因为在此时间段内催化剂 BF3–乙醚解离出的 H+质量分数最大,因而引发速率也最大。4 h以后,体系环氧值变化趋于平稳,反应基本结束。当选取催化剂用量为0.57% ~ 0.65%时,环氧值降低速率最快且最终的环氧值最小,但由于反应过程中放热过于剧烈,反应不易控制而导致产物凝胶,所得乳液稳定性较差;当催化剂用量为0.22%时,整个反应过程中环氧值下降较缓且最终环氧值较高,所得乳液稳定性差;当催化剂用量为0.40%时,环氧值降低速率及最终的环氧值适中,所得乳液稳定性良好。综合比较之下,催化剂的适宜用量应为0.40%。

3. 2 合成乳化剂的结构表征

3. 2. 1 环氧树脂乳化剂的红外光谱分析

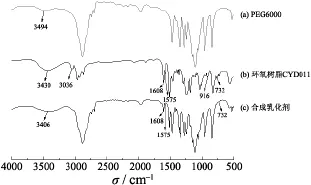

图2为PEG6000、环氧树脂CYD011和合成乳化剂的红外光谱图。对照分析谱图b、c可知,在3 400 cm−1附近出现羟基吸收峰,732 cm−1为苯环对位取代特征峰,1 608 cm−1、1 575 cm−1为苯环的特征峰,1 177 cm−1、1 063 cm−1分别为芳香醚和脂肪醚的伸缩振动峰(这些基团在谱图b、c上有而在谱图a中没有)。谱图b中,位于916 cm−1的环氧基团的不对称环伸缩振动峰和位于3 036 cm−1的三元环饱和碳氢键的伸缩振动峰在谱图 c中都明显减弱甚至消失,说明绝大部分环氧树脂参与了开环反应,且反应较完全。比较谱图a、c可知,3 494 cm−1左右的羟基吸收峰在谱图a中较微弱,这是因为PEG6000分子结构中的羟基只位于两端,与环氧树脂相比,其羟基含量较少,因此在谱图c中,3 406 cm−1附近主要为环氧树脂分子中羟基的吸收峰,1 110 cm−1附近则为醚键的强吸收峰,且与谱图a、b同峰位相比,峰带较宽,说明合成乳化剂的过程为醚化反应。

图2 PEG6000、环氧树脂和合成乳化剂的红外光谱图Figure 2 Infrared spectra of PEG6000, epoxy resin, and synthesized emulsifier

3. 2. 2 环氧树脂乳化剂的GPC分析

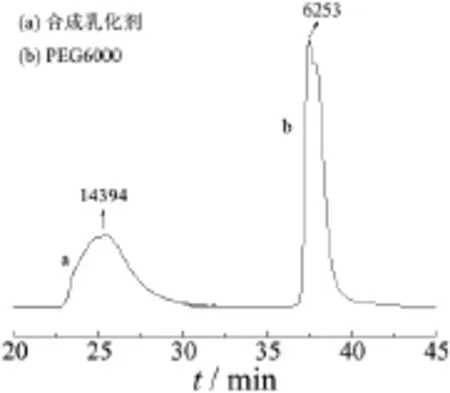

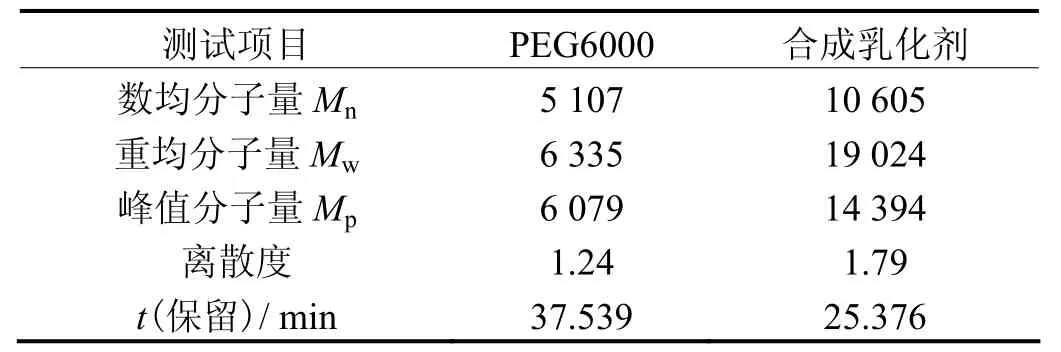

图3和表1分别为PEG6000和合成乳化剂的凝胶渗透色谱(GPC)流出曲线及测试结果。

图3 合成乳化剂和反应物PEG6000的GPC流出曲线Figure 3 GPC outflow curves for synthesized emulsifier and reactant PEG6000

从表1中数据可以看出,与PEG6000相比,合成乳化剂的数均分子量和重均分子量均有所增加,峰值分子量从6 079增加至14 394,且离散度变大。结合红外光谱分析可知,环氧树脂CYD011和PEG6000确实发生了聚合反应。从分子量增加的程度推测,合成乳化剂分子结构中至少包括两段CYD011和PEG6000片段。

表1 合成乳化剂与反应物PEG6000的GPC结果Table 1 GPC results of emulsifier and reactant PEG6000

3. 3 原料摩尔比对乳液性能的影响

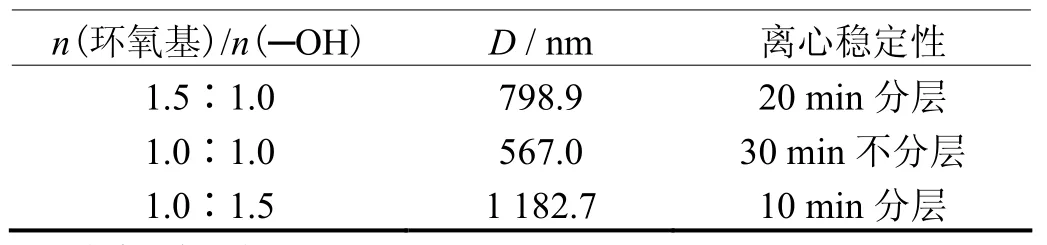

当乳化剂加入量为树脂总质量的 18%时,环氧树脂CYD011和PEG6000不同摩尔比对乳液粒径及离心稳定性(3 000 r/min,下同)的影响如表2所示。

表2 环氧树脂和PEG6000不同摩尔比对乳液性能的影响Table 2 Effect of molar ratio of epoxy to PEG6000 on performance of emulsion

由表 2可知,在其他条件基本相同的情况下,当n(环氧基)∶n(─OH)= 1∶1时,乳液粒径最小,离心稳定性最好。因为在此条件下,合成乳化剂分子中树脂链段和PEG6000链段呈交替嵌段结构,一端为亲油性的环氧基,另一端为亲水性的─OH,此时亲水性和亲油性达到平衡,能有效地吸附在环氧树脂微粒的表面,并将其充分包覆,因此对环氧树脂微粒的乳化能力强,制得的乳液粒径小,稳定性最好。而当n(环氧基)∶n(─OH)大于或小于 1∶1时,易生成分子链较短、乳化能力差的合成乳化剂,因此制得的乳液粒径较大且离心稳定性差。

3. 4 乳化剂质量分数对乳液性能的影响

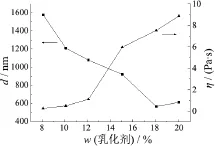

3. 4. 1 乳化剂质量分数对乳液粒径及黏度的影响

用合成乳化剂乳化环氧树脂 CYD011,乳化剂用量(占环氧树脂总量的百分数)对所得乳液粒径及黏度的影响见图4。可以看出,随着乳化剂质量分数的增大,乳液粒径呈逐渐减小的趋势;当乳化剂质量分数为18%时,乳液的粒径最小。乳化剂质量分数对粒径的影响可以用相反转机理来解释[14]。随乳化剂质量分数的增大,乳液黏度呈逐渐增大的趋势。一是因为随着乳化剂质量分数的增加,胶束数目增多,按胶束机理生成的乳胶粒数也就增多,粒径减小,黏度增大;二是因为乳化剂分子中分子量较大的PEG6000通过氢键与水相互作用,使分散相形成高度溶剂化的颗粒而连续相形成具有弹性的网状结构,从而使颗粒之间的相对运动受阻,从宏观上表现为体系的黏度增大、稳定性提高。但黏度过高会影响漆基的施工性能。因此,乳化剂用量以18%(占环氧树脂的质量分数)为佳。

图4 乳化剂质量分数对乳液粒径及黏度的影响Figure 4 Effect of mass fraction of emulsifier on particle diameter and viscosity of emulsion

3. 4. 2 乳化剂用量对乳液稳定性及涂膜性能的影响

将含不同质量分数乳化剂的乳液和适量的颜填料、助溶剂混合均匀,再和水性环氧固化剂8290-y-60按一定比例制得涂膜,25 °C固化7 d,考察乳化剂质量分数对乳液离心稳定性及涂膜性能的影响,结果见表3。

表3 乳化剂质量分数对乳液稳定性及涂膜性能的影响Table 3 Effect of mass fraction of emulsifier on emulsion stability and coating performance

从表 3可知,随着乳化剂质量分数的增大,乳液的离心稳定性,涂膜的柔韧性及耐冲击性能变好,而涂膜的耐腐蚀性能逐渐变差。当乳化剂质量分数为15%时,涂膜的综合性能最佳,耐腐蚀性能良好。此乳液可应用于重防腐领域。

3. 5 乳化温度对乳液性能的影响

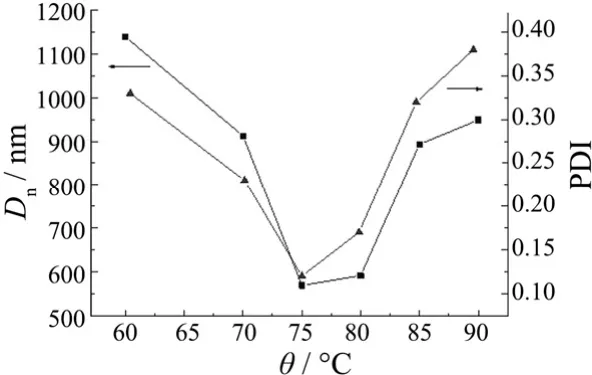

3. 5. 1 乳化温度对乳液粒径及粒径分布的影响

乳化温度对水性环氧乳液粒径及粒径分布的影响如图5所示。其中,数均粒径用Dn表示,粒径分布用多分散指数(PDI)表示。PDI值越接近1,粒子的单分散性越小;PDI值越大,粒径分布越宽。PDI值的计算如下:

式中,n为粒子的数目,di为测得的第i个粒子的直径(单位 nm)[15],Dw为重均粒径。当乳化温度为 75 °C时,乳液粒径及粒径分布最小。产生这一现象的原因是由于在较低温度范围内,乳化剂包覆液滴表面所形成的界面膜具有较高的强度,液滴之间不容易聚结。而在较高的温度下,PEG6000与水形成的氢键作用也随温度的升高而迅速减弱,导致界面膜强度迅速降低。另外,温度的升高导致液滴的热运动加剧,小液滴相互碰撞融合为较大液滴的几率增加,致使液滴粒径加大,粒径分布变宽。

图5 乳化温度对水性环氧乳液平均粒径及多分散指数的影响Figure 5 Effect of emulsification temperature on mean particle diameter and polydispersity index of waterborne epoxy emulsion

3. 5. 2 乳化温度对乳液黏度的影响

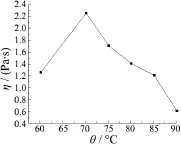

乳化温度对水性环氧乳液黏度的影响见图6。

图6 乳化温度对水性环氧乳液黏度的影响Figure 6 Effect of emulsification temperature on viscosity of waterborne epoxy emulsion

由图6可知,随着温度的升高,体系的黏度先增大后减小,当温度为75 °C时,体系的黏度最大。这是因为:一方面,乳化温度为75 °C时,乳液粒径最小,根据粒径与黏度的关系可知,此时体系的黏度最大;另一方面,温度过高时,乳胶粒之间存在的范德华力及氢键作用会减弱,且乳胶粒数目减少,所以形成的网络密度减小,体系的黏度自然有所降低,乳液稳定性下降;而温度过低时,乳化剂的 HLB值(亲水亲油平衡值)发生变化,超出了起稳定作用的吸附能范围,因此乳液稳定性也差。

3. 5. 3 乳化温度对乳液稳定性的影响

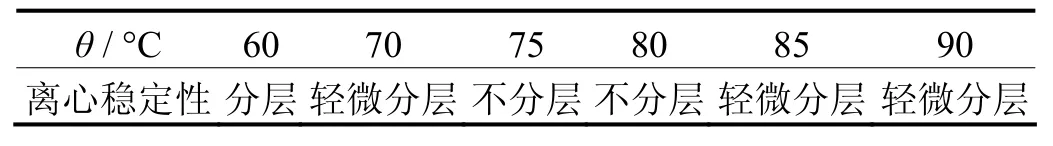

乳化温度对水性环氧乳液离心稳定性(3 000 r/min,30 min)的影响见表4。可以看出,当乳化温度为75 ~80 °C时,乳液的离心稳定性较好。

表4 乳化温度对水性环氧乳液离心稳定性的影响Table 4 Effect of emulsification temperature on centrifugal stability of waterborne epoxy emulsion

综合乳化温度对乳液粒径、黏度及离心稳定性的影响,适宜的乳化温度为75 °C。

3. 6 不同分子量的环氧树脂对乳液性能的影响

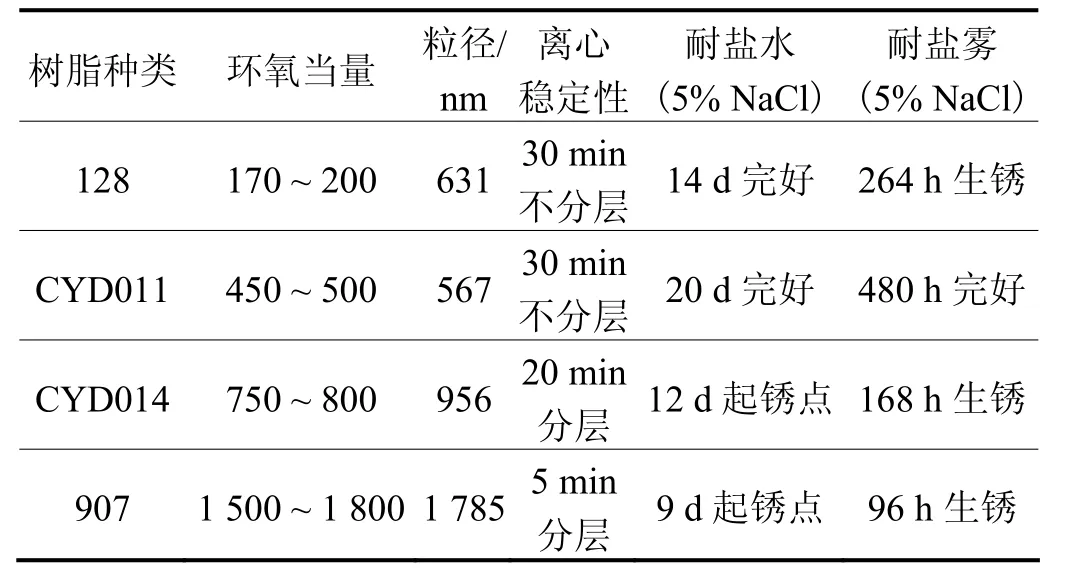

不同相对分子质量的被乳化环氧树脂对乳液粒径、离心稳定性及涂膜耐腐蚀性能的影响见表5。

表5 不同环氧当量的环氧树脂对乳液性能的影响Table 5 Effects of epoxy resins with different epoxy equivalents on performances of emulsion

从表 5可知,随着被乳化的环氧树脂的分子量不断增加,乳液粒径不断变大,并且乳液的离心稳定性有所降低,耐腐蚀性能大幅度下降。原因可能是由于环氧树脂分子量的不断增加,环氧树脂的软化点升高,环氧树脂被乳化的难度增加。另外,随着环氧树脂分子量的增加,胶束数目相对减少,按胶束机理生成的乳胶粒数也就越少,乳胶粒粒径越大,乳状液的稳定性降低。当被乳化的环氧树脂为CYD011时,乳液粒径最小、离心稳定性最佳且耐腐蚀性能优良。

4 结论

(1) 当催化剂BF3–乙醚的用量为0.40%时,合成的乳化剂为透明、稳定且环氧值适中的溶液体系。通过对环氧乳化剂的红外光谱及凝胶渗透色谱表征,证实了PEG6000确已接到了环氧树脂分子上。此乳化剂对环氧树脂具有较好的乳化作用。

(2) 选择环氧当量为450 ~ 500的CYD011作为被乳化环氧树脂,原料中n(环氧基)∶n(─OH)= 1∶1时,得到粒径为567 nm、离心稳定性优良的水性环氧乳液,以此乳液制得的涂料涂膜性能优良。

(3) 当乳化剂质量分数为15%,乳化温度为75 °C时,得到粒径较小、黏度适中、离心稳定性较好的水性环氧乳液。以此乳液制得的涂料涂膜综合性能良好:柔韧性为1 mm、耐冲击性50 kg·cm、耐5% NaCl盐水17 d完好、耐盐雾(5% NaCl)480 h完好,可应用于重防腐领域。

[1] PAN G R, WU L M, ZHANG Z Q, et al. Synthesis and characterization of epoxy–acrylate composite latex [J]. Journal of Applied Polymer Science, 2002, 83 (8): 1736-1743.

[2] SUNG P H, LIN C Y. Polysiloxane modified epoxy polymer network—II. Dynamic mechanical behavior of multicomponent graft-IPNs (epoxy/ polysiloxane/polypropylene glycol) [J]. European Polymer Journal, 1997, 33 (3): 231-233.

[3] ZHANG Z Y, HUANG Y H, LIAO B, et al. Studies of waterborne emulsion of chemically modified epoxy resin [J]. Polymers for Advanced Technologies, 2004, 15 (1/2): 26-29.

[4] BRIAND R, DUNCAN J A, FLORIOT Y, et al. Two-part waterborne epoxy coating composition and method: US, 2007/0224362 [P]. 2007–09–27.

[5] ALMEIDA E, SANTOS D, FRAGATA F, et al. Anticorrosive painting for a wide spectrum of marine atmospheres: Environmental-friendly versus traditional paint systems [J]. Progress in Organic Coatings, 2006, 57 (1): 11-22.

[6] WEGMANN A. Novel waterborne epoxy resin emulsion [J]. Journal of Coatings Technology, 1993, 65 (827): 27-34.

[7] KOJIMA S, WATANABE Y. Development of high performance waterborne coatings. Part 1: Emulsification of epoxy resin [J]. Polymer Engineering & Science, 1993, 33 (5): 253-259.

[8] SOUCEK M D, TENG G H, WU S B. Cycloaliphatic epoxide crosslinkable core-shell latexes: A new strategy for waterborne epoxide coatings [J]. Journal of Coatings Technology, 2001, 73 (921): 117-125.

[9] YANG Z Z, XU Y Z, WANG S J, et al. Preparation of waterborne ultrafine particles of epoxy resin by phase inversion technique [J]. Chinese Journal of Polymer Science, 1997, 15 (1): 92-96.

[10] 施雪珍, 陈铤, 顾国芳. 相反转法制备水性环氧乳液[J]. 涂料工业, 2002, 32 (7): 18-20.

[11] 王进, 杜宗良, 李瑞霞, 等. 环氧树脂水基分散体系的相反转乳化[J].功能高分子学报, 2000, 13 (2): 141-144.

[12] 陈永, 杨树, 袁金芳, 等. 非离子型水性环氧树脂乳化剂的合成及特性研究[J]. 应用化工, 2006, 35 (10): 785-788.

[13] BIRNBRICH P, THOMAS H J, SABBADINI G, et al. Emulsifiers for epoxy resins: US, 2009/0253860 [P]. 2009–10–08.

[14] 杨振忠, 许元泽, 赵得禄, 等. 制备高分子水基微粒体系的相反转技术[J].高分子学报, 1998 (3): 78-82.

[15] 吕睿, 张洪涛. 窄分散大粒径交联聚苯乙烯功能微球的合成研究[J].功能高分子学报, 2003, 16 (1): 54-58.

Preparation of waterborne epoxy emulsion for heavy-duty anticorrosion coating //

CHEN Zhong-hua*, GAO Fei-fei*, MU Ai-ting

A specified nonionic emulsifier for waterborne epoxy resin was prepared by reaction between highmolecular weight polyether and solid bisphenol A epoxy resin, and then used to prepare waterborne epoxy emulsion by phase inversion technique. The effect of the dosage of boron trifluoride (BF3) diethyl etherate as catalyst on the epoxy value of the reaction system with epoxy resin CYD011 and polyethylene glycol PEG6000 was discussed. The structure of emulsifier was characterized by infrared spectroscopy and gel permeation chromatography. The molar ratio of epoxy resin to PEG6000, mass fraction of emulsifier, emulsification temperature, and epoxy resins with various molecular weight on the performance of epoxy emulsion were studied. The results showed that a highly-stable emulsion with particle size <1 μm can be obtained when the epoxy equivalent of epoxy resin is 450-500, emulsification temperature is 75 °C, the dosage of catalyst is 0.40%, the molar ratio of epoxy resin to PEG6000 is 1:1, and the mass fraction of emulsifier is 15wt%. The film prepared from the emulsion features a flexibility of 1 mm and an impact strength of 50 kg·cm, and is able to endure corrosion in 5wt% NaCl solution for 17 d and salt spray test for 480 h. The emulsion can be applied to heavy- duty anticorrosion coating.

heavy-duty anticorrosion coating; waterborne epoxy emulsion; nonionic emulsifier; emulsion stability

TQ630.494; TQ637

A

1004 – 227X (2012) 01 – 0068 – 05

2011–08–23

2011–08–24

国家自然科学基金项目(50973033);广东省/教育部产学研结合项目(2008B090500050)。

陈中华(1962–),男,湖北鄂州人,博士,教授,主要从事高分子材料的成型加工、有机/无机纳米复合材料的制备、纳米(复合)涂料的制备等研究工作。

作者联系方式:(E-mail) cezhchen@scut.edu.com。

[ 编辑;韦凤仙 ]