交、直流交替氧化对3005铝合金电解着色的影响

2012-11-16唐胜果周海晖刘书张新玲王纯一旷亚非

唐胜果,周海晖,刘书,张新玲,王纯一,旷亚非,

(1.湖南大学化学化工学院,湖南 长沙 410082;2.正海电子网板股份有限公司,山东 烟台 264006)

【化学转化膜】

交、直流交替氧化对3005铝合金电解着色的影响

唐胜果1,周海晖1,刘书1,张新玲2,王纯一1,旷亚非1,*

(1.湖南大学化学化工学院,湖南 长沙 410082;2.正海电子网板股份有限公司,山东 烟台 264006)

采用交、直流交替氧化的方法,改变3005铝合金在硫酸介质中阳极氧化膜的结构与组成,探讨其对膜层电解着色性能的影响。结果表明,交、直流氧化的顺序及相关电解着色参数对电解着色膜性能产生明显的影响。最佳氧化及着色工艺条件为:直流氧化电流密度1 ~ 2 A/dm2,交流氧化电压15 ~ 20 V,着色电压5 ~ 7 V,着色温度20 ~ 30 °C,着色时间2 ~ 7 min。由此可获得浅茶色、桃红色、朱红色、紫黑色等一系列具有高装饰性的铝阳极氧化着色膜。

铝合金;阳极氧化;交流;直流;电解着色

1 前言

铝在多质子酸体系中经阳极氧化后,其表面形成了一层内层为阻挡层、外层为多孔层的阳极氧化膜。利用多孔层活泼的化学特性,还可对阳极氧化膜进行着色处理,以提高其装饰性。铝阳极氧化膜的着色技术分为化学着色[1]、电解整体着色[2-3]、电解着色[4]和涂装着色[5]等4类。电解着色是以硫酸一次氧化的透明阳极氧化膜为基础,在含金属盐的溶液中进行直流或交流电解,使阳极氧化膜底部沉积金属、金属氧化物或金属化合物,利用电沉积物对光的散射作用使膜呈现各种色彩[4],该技术已被广泛应用[6-7]。

阳极氧化膜的电解着色与氧化膜的微观结构密切相关。因此,对铝氧化膜进行修饰改性,改变膜的微观组成或结构,可改变其着色性能和效果[8]。在硫酸电解液中,直流阳极氧化铝多孔膜和交流阳极氧化铝多孔膜在组成及结构方面均存在较大差异。在组成上,直流阳极氧化膜由Al2O3、Al(OH)3和Al2(SO4)3组成,而交流阳极氧化膜的组成除含有上述3种物质外,还含有一定量的单质硫和硫化物;在结构上,直流阳极氧化膜多孔层比交流氧化膜规则,在同等电解条件下形成膜的孔径也更大,其多孔膜孔壁结构的非晶态程度较交流氧化膜高[9]。本文在硫酸溶液中采用交、直流交替氧化的方法改变铝阳极氧化膜的微观组成与结构,不仅克服了交流氧化膜机械性能差的问题,而且使氧化膜经电解着色后获得单纯直流氧化膜所不具有的色调,进一步丰富了铝氧化膜电解着色的色彩。

2 实验

2. 1 材料与设备

实验所用铝材为30 mm × 40 mm × 1 mm 的3005铝合金,其组成(质量分数)为:Si 0.6%,Fe 0.7%,Cu 0.3%,Mn 1.0% ~ 1.5%,Mg 0.2% ~ 0.6%,Zn 0.25%, Ti 0.1%,Cr 0.1%,Al为余量。所用化学试剂均为分析纯,溶液采用二次蒸馏水配制。电源为南京亚锐电子科技有限公司的3646A直流电源和长城电器集团有限公司的TDGC2J-05交流电源。

2. 2 工艺流程

碱性除油─水洗─化学抛光─水洗─硫酸直流阳极氧化─水洗─硫酸交流阳极氧化─水洗─电解着色─水洗─沸水封孔─干燥保存。

2. 3 配方与工艺

2. 3. 1 碱性除油

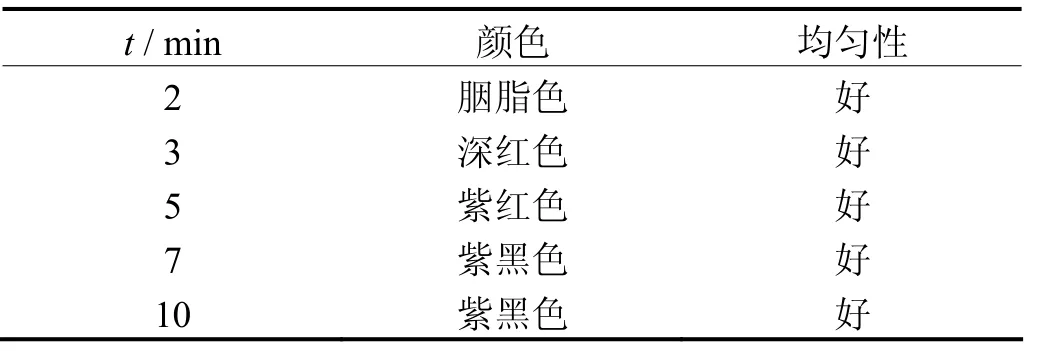

为去除试样表面的油污和异物,必须对基体进行碱性除油,工艺参数如下:

2. 3. 2 化学抛光

化学抛光是为了去除铝表面的自然氧化膜,使试样表面平整。工艺参数如下:

2. 3. 3 交、直流交替阳极氧化

抛光后的3005铝合金经去离子水仔细清洗后置于20 °C、180 g/L硫酸电解液中,先直流(或交流)氧化,再交流(或直流)氧化。直流氧化时控制电流密度为0.5 ~2.0 A/dm2,交流氧化时控制电压为10 ~ 25 V,时间均为5 ~ 15 min。氧化完成后,立即对铝片进行电解着色。

2. 3. 4 电解着色

2. 3. 5 沸水封孔

在温度接近沸点的蒸馏水中,通过氧化铝的水化反应,生成体积较大的水合氧化铝,以填充封闭氧化铝膜的微孔,提高其抗污染性和耐蚀性。

3 结果与讨论

3. 1 阳极氧化参数对铝氧化膜电解着色性能的影响

在考察阳极氧化参数对铝合金电解着色影响时,电解着色工艺保持为7 V、20 °C、2 min不变。

3. 1. 1 电源波形的影响

直流氧化时控制电流密度为1.5 A/dm2,交流氧化时控制电压为20 V。采用不同的氧化方式,以考察氧化方式对3005铝合金在铜盐中电解着色的影响,结果见表1。

表1 氧化方式对电解着色的影响Table 1 Effect of anodization method on electrolytic coloring

3005铝合金在铜盐着色体系中,直流氧化后着色膜色调偏红,而交流氧化后着色膜色调偏青。随直流或交流氧化时间的增大,着色速率减慢,电解着色的颜色变浅,说明膜层厚度增加,则铜盐沉积的难度加大。直流氧化时间控制在10 min左右可以得到比较鲜艳的桃红色。当对3005铝合金进行交、直流交替氧化时,氧化秩序与氧化时间均影响着色效果。因此,通过控制交、直流氧化秩序与时间,可在铝合金表面得到不同颜色的氧化膜。由于硫酸交流氧化膜的耐蚀性差、硬度低,成膜速率仅为直流氧化时的一半,一般较少在工业生产中应用[10]。采用交、直流交替氧化,既保持了直流氧化膜耐蚀、耐磨等优点,又保证了交流氧化膜着色速率快、颜色均匀的特点。

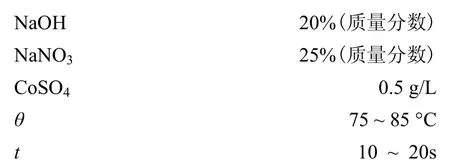

3. 1. 2 直流氧化电流密度的影响

先将试片在不同电流密度下直流氧化5 min,再在20 V下交流氧化5 min,最后在铜盐体系中电解着色。直流电流密度对3005铝合金在铜盐中电解着色的影响见表2。着色膜颜色随直流氧化电流密度的增大而加深,经历了由浅茶色、胭脂色到朱红色再到红褐色的变化。由于着色时阳极氧化槽液的温度较高[(20±1) °C],试样在较高电流密度下氧化时,虽然成膜速率加快,但易产生软膜,甚至烧伤[11]。而在较低的电流密度下,生成同样厚度的氧化膜需要更长的氧化时间。因此,直流氧化电流密度控制在1 ~ 2 A/dm2为宜。

表2 直流氧化电流密度对铜盐电解着色的影响Table 2 Effect of current density in DC anodization on electrolytic coloring with copper salt

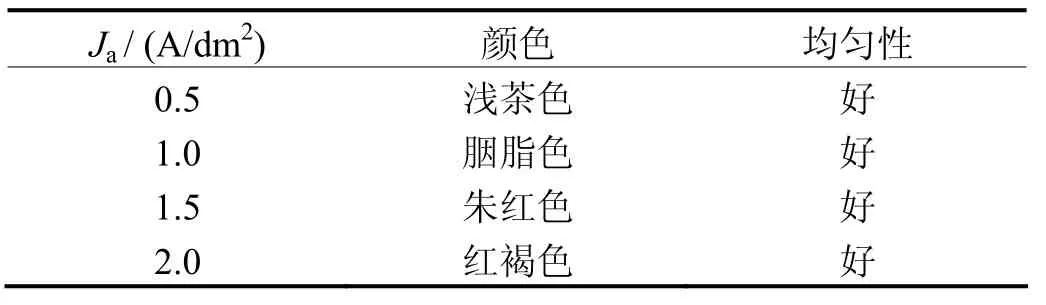

3. 1. 3 交流氧化电压的影响

先将试片在1.5 A/dm2下直流阳极氧化5 min,再在不同氧化电压下交流氧化5 min,最后在铜盐电解液中电解着色。交流电压对3005铝合金在铜盐中电解着色的影响见表3。

表3 交流氧化电压对铜盐电解着色的影响Table 3 Effect of voltage in AC anodization on electrolytic coloring with copper salt

试样颜色随交流氧化电压增大而加深。试样在10 V交流氧化时几乎无电流,电解着色后色调与直流氧化膜色调相差不大;在25 V交流氧化时,表面析氢剧烈,氧化膜严重发黄,铜盐着色后光泽度变差。因此,交流氧化电压控制在15 ~ 20 V为宜。

3. 2 电解着色参数对铝氧化膜电解着色性能的影响

综合以上分析,确定阳极氧化工艺为:先在1.5 A/dm2下硫酸直流氧化5 min,再在20 V下交流氧化5 min,研究电解着色工艺参数对3005铝合金在铜盐中电解着色的影响。

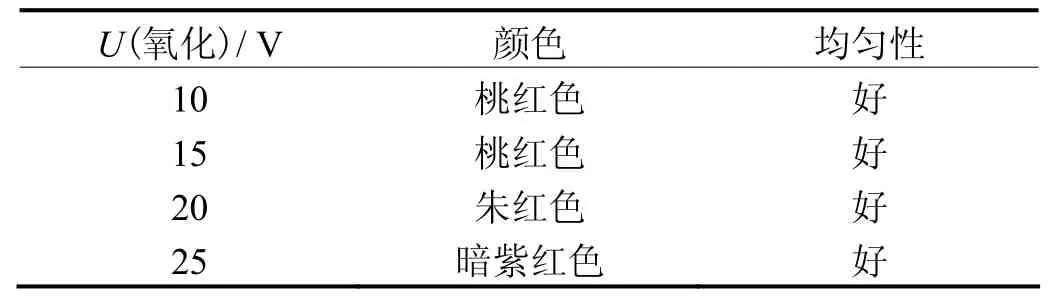

3. 2. 1 着色时间的影响

试片经阳极氧化后,在7 V、20 °C下电解着色不同时间,研究着色时间对3005铝合金在铜盐中电解着色的影响,结果见表4。

表4 着色时间对电解着色的影响Table 4 Effect of coloring time on electrolytic coloring

随着色时间延长,膜层颜色变深,由胭脂色、深红色逐渐加深至紫黑色。这是因为着色时间延长,铜在膜层中的含量增加,膜层颜色加深。当铜在膜层中含量趋于饱和时,膜层颜色不再改变。因此,电解着色时间应控制在2 ~ 7 min。

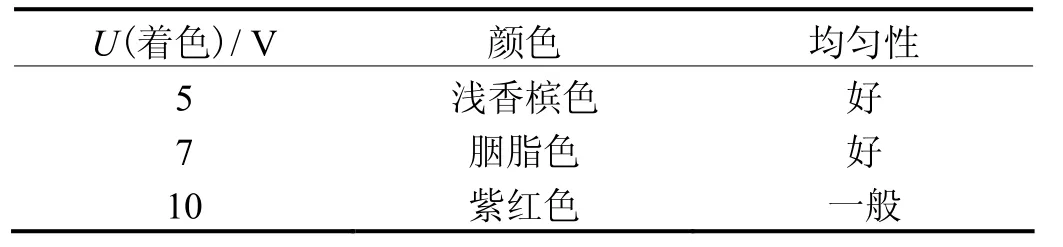

3. 2. 2 着色电压的影响

试片经阳极氧化后,在不同电压、20 °C下电解着色2 min,研究着色电压对3005铝合金在铜盐中电解着色的影响,结果如表5所示。

表5 着色电压对电解着色的影响Table 5 Effect of coloring voltage on electrolytic coloring

由表5可以看出,随着色电压的升高,3005铝合金电解着色后的颜色变深但均匀性变差。若着色电压过高(超过氧化电压)或在着色开始时电压过快升高,会导致阳极氧化膜被击穿,击穿部位析氢剧烈,不能电解着色。从膜层均匀性考察,着色电压在5 ~ 7 V内着色效果较好。

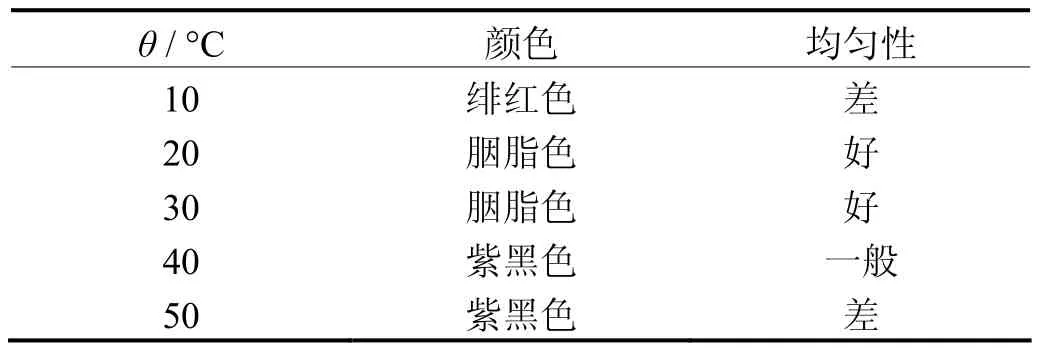

3. 2. 3 着色液温度的影响

试片经阳极氧化后,在7 V、不同温度下电解着色2 min,研究着色温度对3005铝合金在铜盐中电解着色的影响,结果见表6。

表6 着色液温度对电解着色影响Table 6 Effect of electrolyte temperature on electrolytic coloring

温度对着色速率的影响很大,在一定范围内(不高于30 °C)升温能加快着色速率,温度过高或过低都会造成着色不均匀。因此,着色电解液温度为20 ~ 30 °C时,膜层着色效果较好。

4 结论

(1) 提出了一种3005铝合金新型阳极氧化电解着色工艺。在传统硫酸直流氧化膜电解着色的基础上,增加一道交流阳极氧化工序来改变直流氧化膜的组成与微观结构,获得了直流氧化膜所不具有的色调,如浅茶色、香槟色、橙色、朱红色、紫红色、红褐色等。

(2) 根据着色膜颜色的均匀性,确定3005铝合金铜盐电解着色最佳工艺条件为:直流氧化电流密度1 ~2 A/dm2,交流氧化电压15 ~ 20 V,着色电压5 ~ 7 V,着色温度20 ~ 30 °C,着色时间2 ~ 7 min。

[1] 刘长久, 尚伟, 姜吉琼, 等. 铝材化学法不同着色效果条件的研究[J].表面技术, 2004, 33 (3): 53-55, 62.

[2] 旷亚非, 张平, 罗鹏, 等. 铝阳极氧化着色工艺的研究[J]. 电镀与环保, 2006, 26 (2): 29-32.

[3] 李琪敏, 王炯敏. 铝及其合金硬质阳极氧化整体着色工艺[J]. 材料保护, 2003, 36 (6): 51-52.

[4] 刘文亮, 朱祖芳. 铝及铝合金电解着色机理[J]. 电镀与环保, 1995, 15 (6): 17-19.

[5] 孙淑萍, 齐智远, 刘大滔. 铝合金彩色阴极电泳漆涂装工艺研究[J].轻合金加工技术, 2008, 36 (10): 28-30.

[6] 张伟彬, 王举荣, 苏晋卿. 铝合金建筑型材金黄色电解着色的工艺研究[J]. 轻合金加工技术, 2001, 29 (8): 35-37.

[7] 张海霞, 李淑英. 铝合金阳极氧化膜电解着色及功能膜应用[J]. 全面腐蚀控制, 2006, 20 (4): 10-13, 15.

[8] 王华, 陶伟, 张斗, 等. 交流扩孔对铝氧化膜电解着色的影响[J]. 电镀与涂饰, 2008, 27 (3): 25-28.

[9] 王伟, 任殿胜, 郭鹤桐, 等. 交、直流铝阳极氧化多孔膜的组成及结构比较[J]. 天津大学学报, 2000, 33 (4): 520-522.

[10] 朱祖芳. 铝合金阳极氧化与表面处理技术[M]. 北京: 化学工业出版社, 2004: 117, 134.

[11] 奚兵. 硫酸阳极氧化故障处理[J]. 电镀与涂饰, 2007, 26 (8): 46-48.

Effect of alternating current and direct current alternate anodization on electrolytic coloring of 3005 aluminum alloy //

TANG Sheng-guo, ZHOU Hai-hui, LIU Shu, ZHANG Xin-ling, WANG Chun-yi, KUANG Ya-fei*

The structure and composition of anodic oxide film on 3005 aluminum alloy was changed by applying alternating current (AC) and direct current (DC) alternately during anodization in sulfuric acid to discuss the influence of film properties on its electrolytic coloring effect. The results showed that the sequence of AC and DC anodization and relative electrolytic coloring parameters evidently affect the electrolytic coloring of anodic oxide film. The optimal anodization and electrolytic coloring parameters are as follows: DC current density 1-2 A/dm2, AC voltage 15-20 V, coloring temperature 20-30 °C, coloring voltage 5-7 V, and coloring time 2-7 min. The colored anodic oxide films on aluminum alloy with different highly decorative colors, such as light tawny, pink, vermilion, dark violet and so on, can be obtained by this method.

aluminum alloy; anodization; alternating current; direct current; electrolytic coloring

College of Chemistry and Chemical Engineering, Hunan University, Changsha 410082, China

TG177

A

1004 – 227X (2012) 01 – 0039 – 04

2011–07–25

2011–08–11

国家自然科学基金项目(51071067);湖南省科技计划项目(2010GK3208)

唐胜果(1985–),男,湖南益阳人,在读硕士研究生,主要研究方向为轻金属表面处理。

旷亚非,教授,(E-mail) yafeik@163.com。

[ 编辑:周新莉 ]