以乙二胺为主配位剂的无氰镀铜工艺

2012-11-16钟洪胜于欣伟赵国鹏袁国伟

钟洪胜,于欣伟,赵国鹏,袁国伟

(1.广州市二轻工业科学技术研究所,广东 广州 510663;2.广州大学化学化工学院,广东 广州 510006)

以乙二胺为主配位剂的无氰镀铜工艺

钟洪胜1,*,于欣伟2,赵国鹏1,袁国伟1

(1.广州市二轻工业科学技术研究所,广东 广州 510663;2.广州大学化学化工学院,广东 广州 510006)

研究了铁基体上以乙二胺为主配位剂的无氰碱性镀铜工艺。用正交试验讨论了主配位剂及3种辅助配位剂的用量对镀液的阴极极化曲线、电化学阻抗谱及铜镀层外观、结合力的影响。确定了最佳工艺条件为:乙二胺55 g/L,辅助配位剂C 30 g/L,辅助配位剂T 30 g/L,辅助配位剂G 33 g/L。最佳配方镀液的分散能力、覆盖能力均良好,电流效率达 80%以上。中试100多件样品的镀层外观及热震试验结合力均合格。在铁基体上用以乙二胺为主配位剂的碱性镀铜工艺代替氰化镀铜预镀是可行的。

无氰碱性镀铜;乙二胺;配位剂;极化曲线;电化学阻抗谱

1 前言

目前人们从无氰电镀铜和化学浸铜及铜合金两方面进行取代氰化镀铜的研究。国内上世纪70年代的无氰镀铜代表工艺有以柠檬酸盐、酒石酸盐为配位剂的一步法镀铜工艺[1],需要冲击电流以进行电位活化的焦磷酸盐镀铜工艺[2],使用通用配位剂 HEDP的镀铜工艺[3]等。近几年国内无氰碱性镀铜工艺得到较大发展,国外也有相应的产品进入国内,在一些环保要求高的电镀企业中得到逐步应用。实践证明:无氰碱性镀铜作为铁、铜、黄铜、锌合金、铝及铝合金浸锌层等基材的打底镀层是可行的[4-6]。但要真正完全替代氰化镀铜工艺,还有许多问题需要解决。因此,开展无氰生产工艺的研究开发,实现全面替代氰化镀铜,研发取代氰化镀铜的清洁生产工艺,任重而道远。本文在对铜的配位剂的电化学性能研究的基础上[7],用正交试验方法、电化学测量方法研究了主配位剂、多种辅助配位剂和pH对镀铜溶液阴极极化曲线、电化学阻抗谱,以及铜层外观和结合力的影响,确定了最佳镀液成分和工艺条件,获得了结合力良好的光亮铜层。在此基础上,测定了镀液的电化学性能、分散能力、覆盖能力及电流效率。实验结果表明,在铁基体上用以乙二胺为主配位剂的碱性镀铜工艺代替氰化铜预镀是可行的。

2 实验

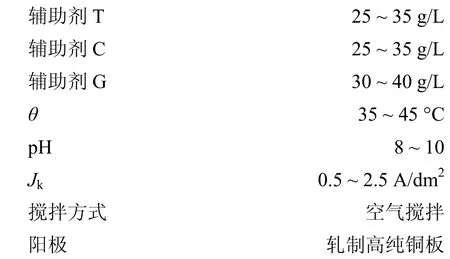

2. 1 基础配方和工艺条件

2. 2 测试方法

2. 2. 1 电化学测试

以自制铜电极(经研磨、除油、酸洗后再用去离子水清洗)为工作电极,大面积铂电极为辅助电极,饱和甘汞电极(SCE)为参比电极,用CHI600B电化学工作站测定。稳态极化曲线的起始电位为开路电位,扫速0.002 V/s。电化学阻抗谱在开路电位下测定,频率范围为10 kHz ~ 1 mHz,电压幅值为5 mV。

2. 2. 2 赫尔槽试片外观的评定

用赫尔槽试验仪分别镀铜试片和铁试片,观察试片外观,按照电流密度由大到小的顺序依次观察试片表面烧焦面积、光亮面积和半光亮面积的大小。

2. 2. 3 镀层结合力测试

2. 2. 3. 1 弯曲法

对试片作90°弯曲,再反方向折至断裂,观察断口是否有镀层起皮。

2. 2. 3. 2 热震法

将试片在(250 ± 5) °C的马弗炉里,按ISO 4527: 1987规定,保温2 h后取出,迅速投入冷水中骤冷,5 min后取出,目视检查镀件表面有无鼓泡现象。

2. 2. 4 镀液性能测试

2. 2. 4. 1 覆盖能力

采用内孔法测定镀液的覆盖能力,用带盲孔的黄铜管(尺寸为7 mm × 70 mm),在40 °C下以电流0.15 A分别施镀5、10和20 min,缓慢地对镀液进行吹气搅拌,试验后剖开黄铜管观察上镀的情况。

2. 2. 4. 2 分散能力

采用赫尔槽试验,温度40 °C,电流1.0 A,电镀时间15 min,试片为铁片。把试片上的镀层分为10等份,取中间位置作为测量点,如图1所示。采用X−荧光测厚仪测量1 ~ 8号各部位中间位置的镀层厚度。按式(1)计算镀液的分散能力T。

图1 测分散能力的赫尔槽试片Figure 1 Hull cell test coupon for measurement of throwing power

式中δ1为1号方格位置的镀层厚度(μm),δi为2 ~ 8号任一方格的镀层厚度(μm)[8]。

2. 2. 4. 3 电流效率

采用恒电流法测量。先将阴极试片洗净、烘干,并在分析天平上准确称重;然后置于待测溶液槽中通入恒定电流1.085 A,电镀15 min后取出试片,洗净、烘干后再准确称重。由恒定电流I和时间t可得实际消耗的电流量Q。按法拉第定律,

式中m为理论铜镀层的质量(kg),M为铜的摩尔质量(kg/mol),Q为电量(C),F为法拉第常数(96 487 C/mol),n为电极反应计量方程式中电子的计量系数(对于电镀铜而言,n = 2)。

试片实际增重m0与理论增重m之比的百分数即为电镀液的电流效率。

2. 3 工艺流程

黄铜试片:除油─水洗─酸洗─水洗─预镀铜。

铁试片:除锌─除油─水洗─酸洗─水洗─预镀铜─后续电镀。

中试试件:抛光─超声除蜡─化学除油─电解除油─硫酸活化─无氰浸铜─无氰碱铜─镀酸铜─镀镍─镀铬。

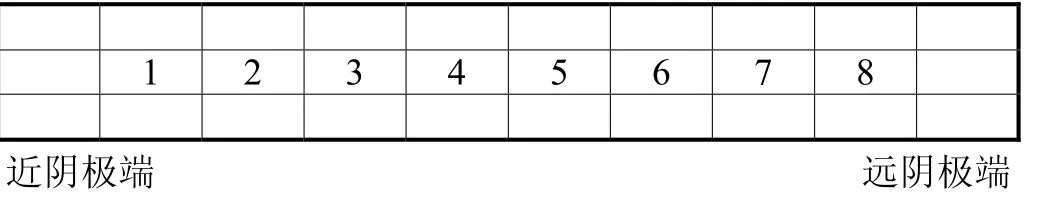

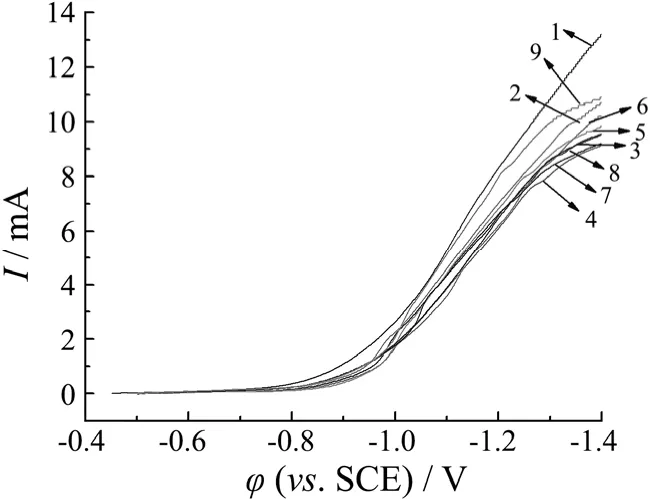

2. 4 正交试验

由于硫酸铜体系的交换电流密度较大,且铜和铁之间的标准电极电位差较大,置换反应容易发生而产生疏松的结晶粗大的粉末状置换铜层,从而影响电镀铜层与基体及后续镀层的结合力。在镀铜溶液中加入多种配位剂可以降低体系的交换电流密度以及铜和铁之间的电极电位差,有利于得到光亮致密、结合力好的镀层。选用乙二胺作为主配位剂,T、G、C为辅助配位剂,进行四因素三水平的正交试验,如表2所示。

用黄铜试片做赫尔槽试验,考察试片外观,主要看高区是否烧焦,低区是否发雾。每种镀液均用铁片做赫尔槽试验3次,采用弯曲法在试片上选择均匀的5处检测镀层结合力,看是否脱皮。根据外观及脱皮程度的不同打0 ~ 10分(分数越高越好)。电化学阻抗谱主要是看阴极极化度,对溶液电阻进行打分,从高到低打0 ~ 10分。

表1 正交试验设计Table 1 Design of orthogonal test

3 结果与讨论

3. 1 优化配方的确定

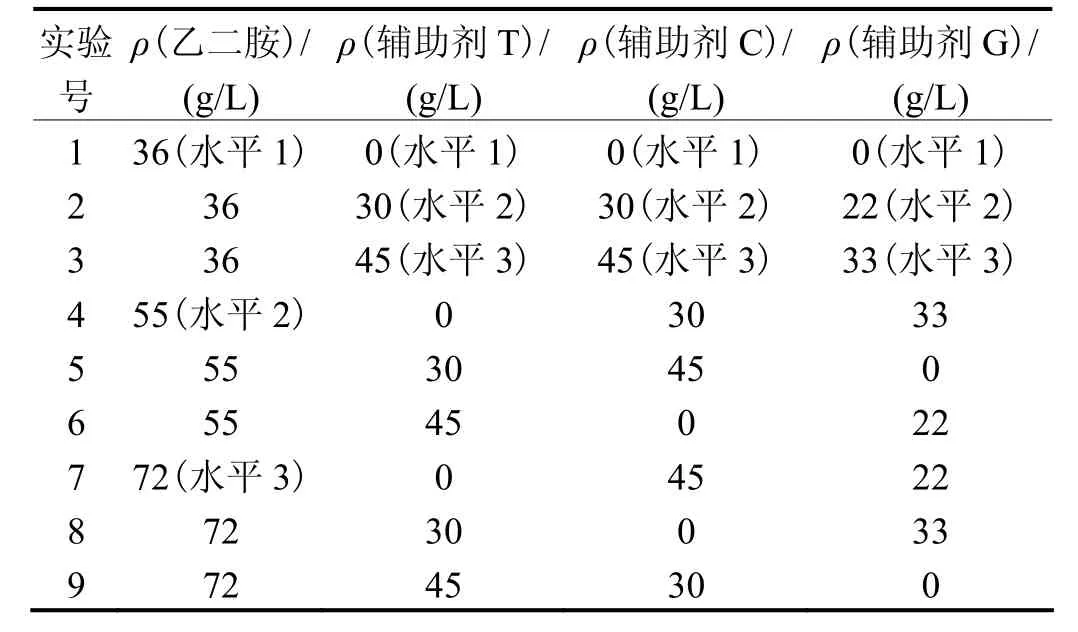

3. 1. 1 稳态极化曲线分析

从正交试验 9组镀液所测定的极化曲线(见图 1)可知,9种镀液均从−0.8 V或者更负的电位开始逐渐出现微小的、随阴极电位负移而逐渐增大的阴极电流,而铁(Fe2+/Fe)的标准电极电位为−0.44 V,可见在这些镀液中铁件不易发生置换反应。因此,以乙二胺为主配位剂,T、C、G为辅助剂的无氰镀铜工艺有可能取代氰化镀铜工艺。从曲线 1可知,没有加辅助剂的镀液具有最小的极化度,且很难出现扩散控制。从曲线5可知,加了辅助剂T和C的镀液的极化度最大,且在很低的电位下就出现了扩散控制,这有利于沉积出细致的镀层。

图2 以乙二胺为主配位剂的9种镀铜溶液的阴极极化曲线Figure 2 Cathodic polarization curves for nine types of copper plating baths with ethylenediamine as major complexing agent

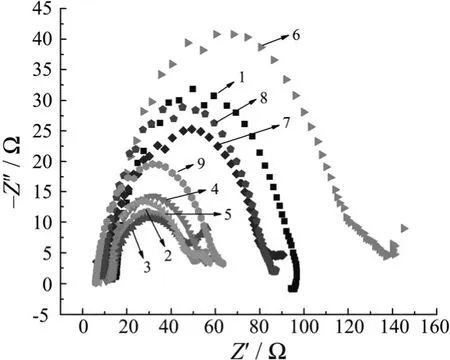

3. 1. 2 电化学阻抗谱分析

对氰化镀铜溶液(氰化亚铜35 ~ 80 g/L,游离氰化钠9.5 ~ 20.0 g/L,氢氧化钠10 ~ 30 g/L,酒石酸钾钠25 ~ 30 g/L,碳酸钠20 ~ 30 g/L)及正交试验中9种镀液进行电化学阻抗谱测定,结果分别如图3和图4所示。

图3 氰化镀铜溶液的电化学阻抗谱Figure 3 Electrochemical impedance spectrum of cyanide copper plating bath

图4 以乙二胺为主配位剂的9种镀铜溶液的电化学阻抗谱Figure 4 Electrochemical impedance spectra of nine types of copper plating baths with ethylenediamine as major complexing agent

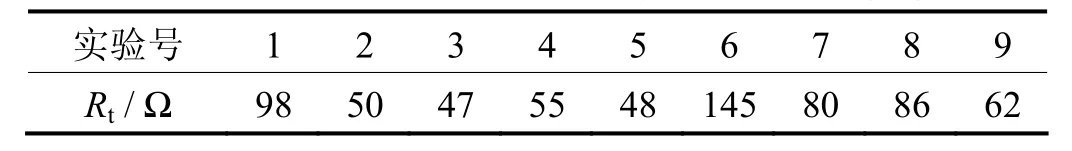

从图3可知,氰化镀铜溶液的电荷传移电阻Rt较小(为130 Ω),存在浓差极化。由于该体系的Rt较小,铜离子在基体上放电的阻力很小、速度很快,有利于得到结合良好的镀层。所产生的浓差极化导致铜离子的扩散速度不够快,来不及补充电极表面快速消耗的铜离子,H+的竞争放电有利于活化电极,从而得到结合良好的镀层。实验表明,以乙二胺为主配位剂的 9种溶液的电荷传移电阻Rt(见表2)也都较小(除实验6外,均小于100 Ω),也都存在浓差极化,理论上都能够得到结合力良好的镀层。

表2 9种以乙二胺为主配位剂的镀铜溶液的溶液电阻Table 2 Solution resistance of nine types of copper plating baths with ethylenediamine as major complexing agent

由溶液的极化曲线及电化学阻抗谱可知,所研究的以乙二胺为主配位剂的工艺在电化学性质方面具有以下特点:平衡电位比铁、锌、铝在该溶液体系中的稳定电位还要负,因而铜离子不会与基体发生置换反应;体系的电荷传移电阻较小,铜离子在电极上的放电速度快,存在浓差极化。该体系的电化学阻抗谱与氰化镀铜体系很接近,具有取代氰化镀铜工艺的可能性。

3. 1. 3 正交试验分析

根据 9种正交试验镀液的铜、铁试片外观,铁试片结合力及电化学阻抗谱的评分进行综合评定,结果如表3所示。

由表3可看出,实验2的铁片结合力最好,而且电化学阻抗谱反映的溶液电阻最小,试片外观也较好,给了最高的9.5分。因此,实验8和实验5的结合力也很好,其试片外观以及溶液电阻都较好,所以分别给了9.0分和8.5分。实验9和实验4的结合力都得到满分,其电化学阻抗谱的得分也相当,外观上有所差别,所以分别给了8.0分和7.5分。按照这种评分标准依次进行评分。从均值可知,优化配方为:ρ(乙二胺)= 55 g/L (水平2),ρ(辅助剂C)= 30 g/L(水平2),ρ(辅助剂T)= 30 g/L(水平2),ρ(辅助剂G)= 33 g/L(水平3)。

3. 2 优化配方的镀液性能

3. 2. 1 覆盖能力

按内孔法对带盲孔的黄铜管施镀后发现,通孔端全部镀上了镀层且表面很光亮,近盲孔端镀层较薄,表明镀液的覆盖能力较好。

3. 2. 2 分散能力

采用 3次平行试验测得以乙二胺为主配位剂的无氰碱性镀铜液赫尔槽试片上 5号方格的分散能力分别35.29%、36.94%和36.24%,而氰化镀铜溶液赫尔槽试片上 5号方格的分散能力分别 56.93%、51.36%和52.07%。

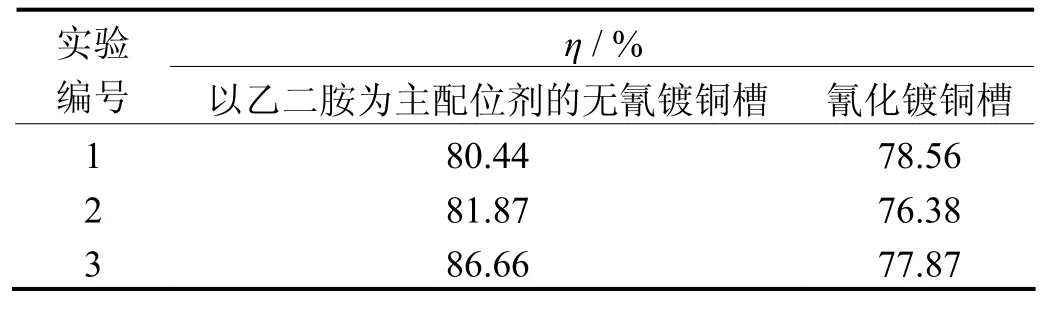

3. 2. 3 电流效率

从表 4可知,以乙二胺为主配位剂的无氰镀铜溶液的电流效率比氰化镀铜液高,因此更有利于生产应用,这进一步增大了本工艺代替氰化镀铜作为铁基体预镀的可能性。

表4 无氰碱性镀铜液与氰化镀铜液的电流效率比较Table 4 Comparison between current efficiencies of cyanide-free alkaline copper plating bath and cyanide copper plating bath

3. 3 中试试验

以铁件为基体一共镀了100余件产品,表面镀层均光亮、分布均匀,用热震法测得产品的结合力良好,证明所研究的无氰镀液可以应用于实际生产。

4 结论

(1) 确定了以乙二胺为主配位剂的无氰镀铜最佳配位剂组成为:乙二胺55 g/L,辅助剂C 30 g/L,辅助剂T 30 g/L,辅助剂G 33 g/L。

(2) 采用上述工艺进行赫尔槽试验,镀铜试片外观很好,镀铁试片的结合力很好。

(3) 该工艺的覆盖能力、电流效率要优于氰化镀铜溶液。

(4) 中试试验中,试件镀层的结合力100%达到工业应用要求,表明用以乙二胺为主配位剂的无氰镀铜工艺可以代替氰化镀铜对铁基体进行预镀。

[1] 哈尔滨工业大学十系电化学专业. 钢铁件直接无氰镀铜新工艺[J]. 材料保护, 1978 (2): 1-5.

[2] 冯绍彬. 关于电位活化现象的探讨[J]. 材料保护, 1994, 27 (9): 15-18.

[3] 钱金录, 王世荣, 藏广忠, 等. HEDP一次镀铜[J]. 电镀与精饰, 1982 (4): 37-38.

[4] 王瑞祥. 钢铁基体碱性无氰镀铜[J]. 材料保护, 2003, 36 (4): 62, 66.

[5] 马忠信. 锌合金压铸件无氰碱性预镀铜工艺[J]. 电镀与涂饰, 2005, 24 (2): 44-45.

[6] 奚兵. 新型碱性无氰镀铜工艺[J]. 腐蚀与防护, 2005, 26 (1): 37-38.

[7] 袁国伟, 于欣伟, 吴培金, 等. 六种无氰镀铜络合物溶液的开路电位–时间曲线研究[J]. 材料保护, 2004, 36 (增刊): 98-102.

[8] 温青, 邓正平, 高中平. 无氰碱性镀铜清洁生产工艺的研究[J]. 电镀与涂饰, 2005, 24 (11): 36-39.

Cyanide-free copper electroplating process with ethylenediamine as major complexing agent //

ZHONG Hong-sheng*, YU Xin-wei, ZHAO Guo-peng, YUAN Guo-wei

A process of cyanide-free alkaline copper electroplating with ethylenediamine as major complexing agent was studied on iron substrate. The effects of the amounts of the major and three auxiliary complexing agents on the polarization curve and electrochemical impedance spectrum of the plating bath as well as the appearance and adhesion strength of the copper coating were discussed by orthogonal test. The optimal process conditions were determined as follows: ethylenediamine 55 g/L, auxiliary complexing agent C 30 g/L, auxiliary complexing agent T 30 g/L, and auxiliary complexing agent G 33 g/L. The bath prepared with the optimal formulation features good throwing and covering power as well as >80% current efficiency. The appearance and thermal shock resistance of more than 100 pieces of samples produced in pilot-scale test were qualified. The cyanide-free alkaline copper electroplating process with ethylenediamine as major complexing agent is a feasible substitute to traditional cyanide copper plating process for pre-plating on iron and steel substrates.

cyanide-free alkaline copper plating; ethylenediamine; complexing agent; polarization curve; electrochemical impedance spectroscopy

Guangzhou Etsing Plating Research Institute, Guangzhou 510663, China

TQ153.14

A

1004 – 227X (2012) 01 – 0013 – 04

2011–04–12

2011–10–07

钟洪胜(1981–),男,广东化州人,学士,主要从事表面处理研究工作。

作者联系方式:(E-mail) 520asun@163.com。

[ 编辑:温靖邦 ]