添加剂对无氰电镀铜–锡合金(低锡)镀层性能的影响

2012-11-16张琪曾振欧赵国鹏

张琪,曾振欧,,赵国鹏

(1.华南理工大学化学与化工学院,广东 广州 510640;2.广州市二轻工业科学技术研究所,广东 广州 510170)

【电镀】

添加剂对无氰电镀铜–锡合金(低锡)镀层性能的影响

张琪1,曾振欧1,*,赵国鹏2

(1.华南理工大学化学与化工学院,广东 广州 510640;2.广州市二轻工业科学技术研究所,广东 广州 510170)

通过赫尔槽试验与直流电解试验,研究了添加剂在焦磷酸盐溶液体系无氰电镀铜–锡合金(低锡)工艺中的作用。该体系镀液组成与工艺条件为:Cu2P2O7·3H2O 25 g/L,Sn2P2O71.0 g/L,K4P2O7·3H2O 250 g/L,K2HPO4·3H2O 60 g/L,温度25 °C,pH 8.5,电流密度1.0 A/dm2。采用扫描电镜(SEM)、X射线衍射(XRD)、能谱(EDS)、中性盐雾试验等方法研究了添加剂对镀层组成结构、外观、耐腐蚀性能及微观形貌的影响。结果表明,焦磷酸盐溶液体系无氰电镀铜–锡合金(低锡)时使用有机胺类添加剂可抑制Sn的析出,使合金镀层致密均匀,耐蚀性能好。镀层结晶主要为Cu13.7Sn结构,镀层中Sn含量为9% ~ 11%。镀液中添加剂的使用量增加,则合金镀层中的Sn含量降低。

铜–锡合金;无氰电镀;焦磷酸盐;添加剂

1 前言

电镀获得的铜–锡合金镀层由于整平性与光亮度好,成本较低廉,色泽与装饰效果好,平滑性和耐腐蚀性好,以及具有适宜的硬度,而获得了广泛的应用[1-2]。电镀铜–锡合金的研究相当活跃[3-4]。焦磷酸盐溶液体系无氰电镀铜–锡合金(低锡)的研究表明[5],镀液组成、pH、温度和阴极电流密度对铜–锡合金(低锡)镀层的厚度与组成均有一定影响,最佳镀液组成与工艺条件为:Cu2P2O7·3H2O 25 g/L,Sn2P2O71.0 g/L,K4P2O7·3H2O 250 g/L,K2HPO4·3H2O 60 g/L,pH 8.5,温度25 °C,电流密度1.0 A/dm2。在这一镀液组成与工艺条件下获得的铜–锡合金(低锡)镀层为金黄色,含铜量为85% ~95%,与钢铁基体的结合力好,抗变色性能好。然而,该工艺仍存在电流密度范围不够宽、镀层不够光亮等问题。本文在此前研究工作的基础上,进一步研究了各种辅助配位剂或添加剂[6-7]对电镀过程及合金镀层性能的影响,并采用 XRD[8]、SEM、EDS[9]等方法分析了合金镀层的组成结构与表面形貌。

2 实验

2. 1 试剂和仪器

焦磷酸钾(K4P2O7·3H2O,AR)、磷酸氢二钾(K2HPO4·3H2O,AR),西陇化工股份有限公司;焦磷酸铜(Cu2P2O7·3H2O,AR),天津科密欧化学试剂公司;焦磷酸亚锡(Sn2P2O7,电镀特定级)、磷酸(H3PO4,AR)、氢氧化钾(KOH,AR)、浓盐酸(HCl,AR)及浓硫酸(H2SO4,AR),广州化学试剂厂。

2. 2 试片制备

(1) 镀锌铁片:采用体积分数为 50%的盐酸退锌后冲洗干净,再在背面涂上绝缘胶,实验前放入5%的稀盐酸中活化。

(2) 黄铜片:在60 ~ 70 °C的除油液中除油,实验前放入5%的稀硫酸中活化。

2. 3 赫尔槽试验与方槽试验

赫尔槽试验采用体积为267 mL的赫尔槽,镀液体积为250 mL,阳极为电解铜,阴极采用除油活化后的黄铜片,实验电流为0.5 A,电镀时间为3 min,打气搅拌。以赫尔槽试片外观中金黄色镀层的宽度来确定电镀电流密度范围。

方槽试验采用自制容积为1 500 mL(15 cm × 10 cm × 10 cm)的镀槽,镀液体积为1 000 mL,阳极为电解铜片,阴极采用退锌后背面绝缘的铁片。电流密度为1.0 A/dm2,机械搅拌或打气搅拌。

2. 4 镀层厚度与成分测试

镀层厚度测试:退锌铁片(6 cm × 6 cm)以电流密度1.0 A/dm2电镀20 min后,采用德国Fischer公司的XDL型X−荧光测厚仪(5点法)测定厚度。

镀层成分测试:退锌铁片(1 cm × 1 cm)以电流密度1.0 A/dm2电镀20 min后,将试片放在英国Oxford公司的Inca300型能量色散谱仪(EDS)中检测镀层成分。

2. 5 镀层性能测试

2. 5. 1 结合力

分别用弯曲试验、划痕试验和热震试验考察镀层与基体金属的结合力[10]。

(1) 弯曲试验:对基体金属上的镀层进行反复弯曲,直至基体折断。根据断裂面处镀层是否与基体一起断裂、有无起皮现象来判断镀层与基体的结合力。

(2) 划痕试验:用硬质划刀在镀层上用力划几条相距各2 mm的平行线,并保证划刀的刃口划到基体金属以下。用胶带紧贴在断口处,再撕起,以两划线之间镀层有无任何部分脱离基体金属来判断镀层与基体的结合力。

(3) 热震试验:将试片放入马弗炉,(150 ± 10) °C烘烤1 h,取出后骤冷,以镀层表面有无起泡来说明镀层与基体的结合力。

2. 5. 2 显微硬度

采用上海泰明光学仪器厂的HXD-1000TC显微硬度计测量镀层的显微硬度。为避免测试时击穿测试镀层,试片在电流密度为1.0 A/dm2下电镀1 h,保证镀层厚度达到15 μm以上。显微硬度计的测试条件是载荷100 g,负载时间为15 s,每个试片测5个点,取平均值。

2. 5. 3 耐蚀性

采用东莞市全壹检测设备有限公司的AHL-120型盐雾试验机测试镀层的耐蚀性。在钢铁基体上施镀,将获得的镀层用六价铬溶液钝化后吹干,用绝缘胶带把试片周边密封好,只裸露出待测试部分(5 cm × 4 cm)。采用质量分数5%、pH 6.8的氯化钠溶液连续喷雾,试验箱温度(55 ± 2) °C,饱和桶温度(50 ± 2) °C,每50 cm2的盐雾沉降率为1 ~ 2 mL/h。试样表面与垂直方向成20°角,平行试样3块。

2. 6 镀层微观结构与表面形貌测试

采用铁片(8 cm × 8 cm)为阴极,电镀1 h,冲洗吹干后剥离镀层再研磨成粉末,用日本理学公司的D/max-IIIA型全自动X射线衍射仪(XRD)测定其微观结构,以MDI Jade 5.0软件进行分析。

对以铁片(1 cm × 1 cm)为阴极获得的镀层采用日本日立公司的S-3700N型扫描电子显微镜(SEM)观察表面形貌。

3 结果与讨论

3. 1 镀液组成研究

3. 1. 1 辅助配位剂的探讨

在基础镀液中[5]添加不同量的HEDP、柠檬酸钠、三乙醇胺、草酸、酒石酸钾钠、甘氨酸等常用配位剂。加入量较少时,赫尔槽试片的外观没有改善;加入量增多,则赫尔槽试片的低电流密度区粉红色变宽,出现不良效果。因此,焦磷酸盐溶液体系无氰电镀铜–锡合金(低锡)无需添加辅助配位剂。

3. 1. 2 电镀添加剂的探讨

在基础镀液中[5]分别加入碱性镀铜、镀酸铜、镀镍、镀锌、酸性镀锡等使用的添加剂,如PPSOH、TPP和PA(武汉和昌)、BMP(BASF)、PEM(B)、HD(国产)、WBS、WBC、WBB、HA-10、HZ-10S、H-13、X-102等一系列中间体,未能改善赫尔槽试片的外观,甚至出现烧焦、漏镀等不良现象。实验发现,JZ-1(有机胺类化合物)、JZ-2(环氧卤丙烷与胺类的合成产物)、JZ-3(自制电解明胶)对赫尔槽试片外观有较大改善。其中以JZ-1的效果最为明显。但添加剂的复配实验证明,这 3类添加剂对合金电沉积没有协同效果。因此,实验主要探讨了添加剂 JZ-1(中间体)对合金电沉积的影响。

3. 1. 3 添加剂用量的探讨

在基础镀液中加入不同浓度的添加剂JZ-1进行赫尔槽试验,在除油活化后的黄铜试片上获得的镀层外观如图1所示(电镀时间3 min,电流0.5 A)。

图1 添加剂体积分数对赫尔槽试片外观的影响Figure 1 Effect of volume fraction of additive on appearance of Hull cell test coupon

图 1表明,随着添加剂用量的增加,金黄色镀层的范围变宽。添加剂用量为0.5 mL/L时,赫尔槽试片全部呈现金黄色。但添加剂用量继续增加时,高电流密度区出现烧焦,试片的金黄色逐渐变浅,直至呈粉红色。

在1 L方槽中采用退锌后面积为8 cm × 8 cm的铁片直接电镀20 min,电流密度为1 A/dm2。所得镀层的厚度与组成如图 2所示。可以看出,随着添加剂用量的增加,镀层厚度先增加后减少,添加剂为0.5 mL/L时,镀层厚度最大。镀层中铜含量随着添加剂用量的增加而增大。

图2 添加剂用量对镀层厚度和组分的影响Figure 2 Effect of additive dosage on thickness and composition of deposit

赫尔槽试验和方槽直接电解实验确定添加剂的用量为0.5 ~ 0.8 mL/L。

3. 1. 4 电流密度范围的探讨

采用赫尔槽试验考察了基础镀液中加入0.5 mL/L添加剂JZ-1前后,可用阴极电流密度的范围,结果如图3和图4所示。在基础镀液中得到光亮金黄色合金镀层的阴极电流密度范围只有0.3 ~ 4.0 A/dm2;加入0.5 mL/L添加剂 JZ-1后,阴极电流密度范围扩大至0.2~ 5.0 A/dm2。可见,添加剂JZ-1有利于扩大合金电镀的阴极电流密度范围。

图3 基础镀液中不同电流密度下的赫尔槽试片外观Figure 3 Appearance of Hull cell test coupon at different current densities in the basic plating bath

图4 添加剂用量为0.5 mL/L时不同电流密度下的赫尔槽试片外观Figure 4 Appearance of Hull cell test coupon at different current densities in the plating solution with 0.5 mL/L additive

3. 2 镀层性能测试

3. 2. 1 镀层与不同基体的结合力测试

对在铁片、铜片镀焦铜和铜片镀无氰碱铜3种基体上电镀铜–锡合金后所得镀层进行弯曲试验时,断裂面处的镀层与基体一起断裂,无起皮现象;进行划痕试验时,两划线之间镀层无任何部分脱离基体;进行热震试验时,镀层表面无起泡现象。由此可见,镀层与 3种基体金属的结合力均合格。但镀层与不同基体之间的结合力依然存在一定差异,其结合力顺序为:铁片镀焦铜 > 铜片镀焦铜 > 铜片镀无氰碱铜。

3. 2. 2 镀层显微硬度测试

在基础镀液中加入不同用量的添加剂JZ-1后,镀层显微硬度的测量结果如表1所示。低锡铜–锡合金镀层的显微硬度在300 ~ 400 HV之间,添加剂用量增加,镀层的显微硬度逐渐降低,添加剂用量过大时,镀层脆性增大。

表1 添加剂用量对镀层显微硬度的影响Table 1 Effect of additive dosage on microhardness of coating

3. 2. 3 中性盐雾试验

在铁基体上电镀无氰碱铜(2.0 A/dm2,10 min)后再电镀铜–锡合金(1.0 A/dm2,20 min),然后与其他电镀工艺进行盐雾试验对比(每种镀层进行 3次盐雾试验,记录出现红锈的时间,再取平均值),结果见表2。

表2 不同电镀工艺盐雾试验结果Table 2 Salt spray test results of different plating processes

由表2可以看出,铜–锡合金(低锡)的耐蚀性能比镍镀层好,电镀铜–锡合金(低锡)后再套三价铬,可以极大地提高镀层的耐蚀性能。

3. 3 镀层微观结构及表面形貌研究

3. 3. 1 相结构

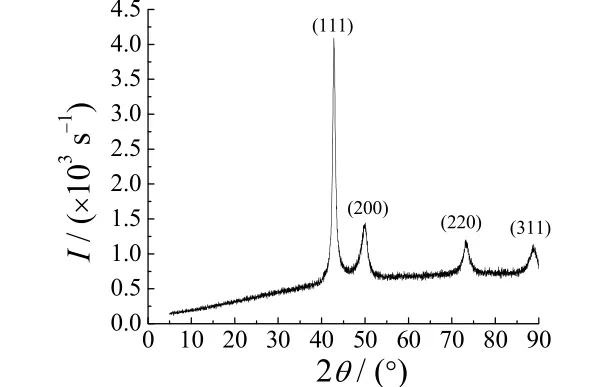

图5为无氰电镀铜–锡合金(低锡)镀层的X射线衍射谱。42.416°、49.382°、72.420°、87.691°处呈现的衍射峰分别为(111)、(200)、(220)、(311)晶面。42.416°处呈现出强烈的(111)结构择优取向,说明镀层为典型的晶体结构,晶体主要是Cu13.7Sn结构。

图5 铜–锡合金镀层的XRD图谱Figure 5 XRD pattern of the Cu–Sn alloy deposit

3. 3. 2 表面形貌和元素成分

当基础镀液中JZ-1添加剂的用量为0和0.5 mL/L时,采用阴极电流密度1 A/dm2电镀20 min,所得无氰电镀铜–锡合金镀层的SEM照片分别如图6a和6b所示,其EDS分析结果见表3。图6表明,在基础镀液中电镀获得的铜–锡合金镀层表面颗粒较大,比较粗糙;加入0.5 mL/L添加剂JZ-1后,镀层结晶很细腻,排列紧密,说明该添加剂具有细化晶粒和整平作用。

图6 镀液含与不含添加剂所得镀层的表面形貌Figure 6 Surface morphologies of the deposits gained from the bath without and with additive

表3表明,镀液中加入添加剂后,铜–锡合金镀层中的铜含量升高。

表3 铜–锡合金镀层EDX分析结果Table 3 EDX analysis results of Cu–Sn alloy deposits

4 结论

(1) 在焦磷酸盐溶液体系无氰电镀铜–锡合金(低锡)时加入添加剂JZ-1(有机胺类化合物),能扩大电镀的电流密度范围,改善镀层的结晶,使结晶细腻紧密。

(2) 焦磷酸盐溶液体系无氰电镀铜–锡合金(低锡)镀层与钢铁基体、酸铜镀层、无氰碱铜镀层的结合力良好,镀层显微硬度为300 ~ 400 HV,耐腐蚀性能比光亮镍镀层好。

(3) 铜–锡合金(低锡)镀层的结晶主要是 Cu13.7Sn结构,镀层中Sn含量为9% ~ 11%,铜含量随添加剂JZ-1用量的增加而缓慢升高。

[1] 方跃荣. 装饰性仿金镀层色泽的控制[J]. 电镀与环保, 2001, 21 (4): 38-39.

[2] 任宏政. 24K仿金电镀及色泽控制[J]. 电镀与环保, 2000, 20 (4): 36-37.

[3] 庄瑞舫, 单宝珍, 汤学红. 电镀光亮低锡铜锡合金的研究[J]. 材料保护, 1992, 25 (1): 29-33.

[4] 钟云, 何永福, 贺飞, 等. 电镀铜锡合金工艺研究进展[J]. 电镀与环保, 2007, 27 (4): 1-3.

[5] 张琪, 曾振欧, 徐金来, 等. 低锡铜–锡合金无氰电镀工艺[J]. 电镀与涂饰, 2011, 30 (9): 1-4.

[6] 方景礼. 电镀添加剂理论与应用[M]. 北京: 国防工业出版社, 2007: 181-182.

[7] 王丽丽. Sn–Cu合金电镀[J]. 电镀与精饰, 2003, 25 (2): 38-41.

[8] JUŠKĖNAS R, MOCKUS Z , KANAPECKAITĖ S, et al. XRD studies of the phase composition of the electrodeposited copper-rich Cu–Sn alloys [J]. Electrochimica Acta, 2006, 52 (3): 928-935.

[9] CORREIA A N, FAÇANHA M X., DE LIMA-NETO P. Cu–Sn coatings obtained from pyrophosphate-based electrolytes [J]. Surface and Coatings Technology, 2007, 201 (16/17): 7216-7221.

[10] 张景双, 石金声, 石磊, 等. 电镀溶液与镀层性能测试[M]. 北京: 化学工业出版社, 2003: 9-17.

Effects of additives on properties of low-tin copper–tin alloy coating electroplated from a cyanide-free bath //

ZHANG Qi, ZENG Zhen-ou*, ZHAO Guo-peng

The action of some additives on cyanide-free electroplating of low-tin Cu–Sn alloy in pyrophosphate bath was studied by Hull cell test and direct-current electrolysis experiment. The bath composition and process conditions are as follows: Cu2P2O7·3H2O 25 g/L, Sn2P2O71.0 g/L, K4P2O7·3H2O 250 g/L, K2HPO4·3H2O 60 g/L, temperature 25 °C, pH 8.5, and current density 1.0 A/dm2. The effects of additives on the constitution, appearance, corrosion resistance, and micromorphology were studied by scanning electron microscopy (SEM), X-ray diffraction (XRD), energy-dispersive spectroscopy (EDS), and neutral salt spray test. The results showed that organic amine additive inhibits the deposition of Sn from the pyrophosphate bath, and makes the deposit more compact and uniform and presenting good corrosion resistance. The deposit is mainly of Cu13.7Sn structure, and content 9%-11% Sn. The content of Sn in Cu–Sn alloy deposit is decreased with increasing content of the additive in plating bath.

copper–tin alloy; cyanide-free electroplating; pyrophosphate; additive

School of Chemistry and Chemical Engineering, South China University of Technology, Guangzhou 510640, China

TQ153.2

A

1004 – 227X (2012) 01 – 0001 – 04

2011–07–19

2011–09–16

张琪(1987–),男,湖南衡阳人,在读硕士研究生,研究方向为应用电化学。

曾振欧,教授,(E-mail) zhouzeng@scut.edu.cn。

[ 编辑:韦凤仙 ]