航空发动机双性能盘制造技术与机理的研究进展

2012-09-12李淼泉

高 峻, 罗 皎, 李淼泉

(西北工业大学材料学院,西安 710072)

提高航空发动机推重比,同时有效保证发动机使用的持久性和可靠性,是发动机设计者的永恒追求。随着航空发动机推重比的增加,压气机出口温度、涡轮前温度也大幅提升,发动机热端部件工作条件越来越苛刻。发动机材料的高温服役性能和自身减重等问题变得越来越突出,为进一步提高发动机结构效益,必须较大程度地改变发动机涡轮盘和压气机盘等热端部件的材料或结构,以满足其在大应力梯度和大温度梯度环境下的工作需要[1~3]。

航空发动机涡轮盘和压气机盘工作条件极其特殊。盘缘接触高温气体,工作温度约为450~840℃,需要具有良好的持久、蠕变和疲劳裂纹扩展抗力;与之相反,盘心工作温度相对较低,但承受较大的离心应力,需要具有较高的屈服强度和低周疲劳性能。这就要求盘体在不同的区域具有不同尺寸晶粒,以保证其在各自区域的工作需求,即盘缘粗晶,盘心细晶。双性能盘就是在这种设计思想下产生,并不断发展的。双性能盘制造技术充分优化了涡轮盘和压气机盘结构设计,有效地避免了通过增加盘体厚度的方式来保证材料稳定性,实现了发动机的减重。美国、前苏联和英国等国家于20世纪70年代相继展开发动机用双性能盘的研制。然而,由于制造工艺复杂,尤其是大温度梯度精确控温及快速淬火热处理装置制造难度非常大,直至1997年,美国P&WA公司采用双重热处理工艺 (Dual Heat Treatment)制造出了DTP IN100双性能粉末盘,并成功服役于第四代战斗机F22的F119发动机[4]。本文主要介绍了双性能盘发展历程及未来发展方向。

1 双性能盘的制造工艺

1.1 双合金-双组织双性能盘

双性能盘最初的研究始于“双合金-双组织”型,即在轮缘部位选择持久、抗蠕变的粗晶合金,而轮毂部位选择高强度的细晶合金,将两种合金通过焊接、热等静压复合或超塑性锻造等方法连接起来制成双性能盘。美国NASA最先提出了这一构想,并通过HIP方法制得第一块双合金-双性能盘。双合金双性能盘制备的工艺技术难点在于如何解决两种合金结合区的“弱连接”问题[5],因为“弱连接”部位极易形成双合金盘的裂纹源,对于高度强调安全性的航空发动机来说,这是个致命隐患[6]。国内外学者对双合金盘开展的工作主要集中在过渡区的界面失稳与强化机理的研究。

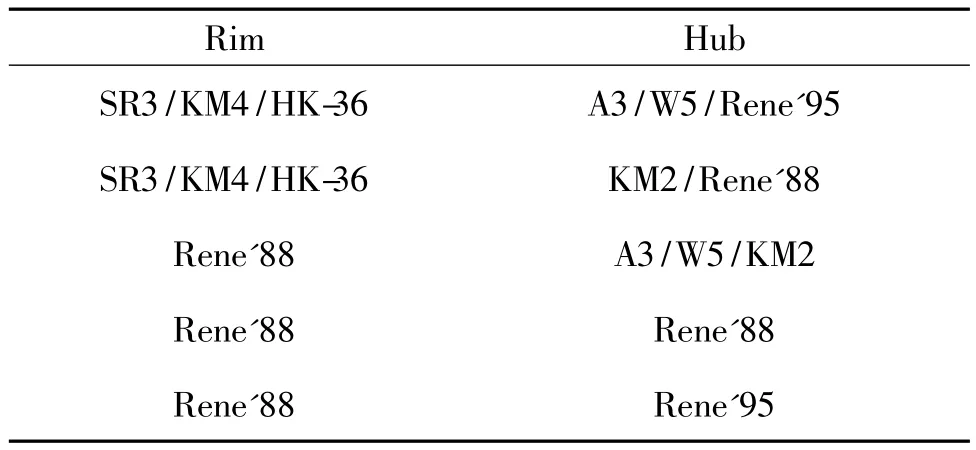

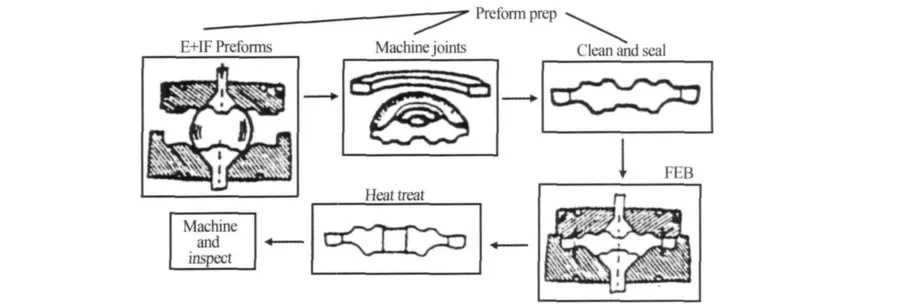

美国Krueger等在对比分析了各种双合金连接方法后,采用超塑性锻造方法研制了多种双合金双性能盘,见表 1[7],工艺流程图见图 1[8]。不过经锻造的双合金结合区强度并未得到明显增强,而且由于异种高温合金γ'相溶解温度相差较大,双合金盘在后续热处理过程遇到很大困难,没有得到较好解决。80年代后期,美国曾尝试使用喷射成形的方法制造双合金-双性能盘,该方法可以有效避免在两种合金结合区形成缺陷(如氧化层、结合不致密等),但该工艺设备复杂,操作难度大,喷射成形的连续性很难保证[5]。

表1 双合金双性能粉末盘Table 1 Double-properties turbine disc consisting of two alloys

俄罗斯研制双合金双性能粉末盘的主要工艺是HIP扩散连接。日本学者津田修等采用HIP成形+超塑性锻造工艺,雾化沉积两种金属粉末TMP-3/AF115(轮毂/轮缘),分别经HIP成形,然后进行超塑性锻造,再经热处理后,成功制成了机械性能可达到发动机实际使用水平的双性能涡轮盘[9]。

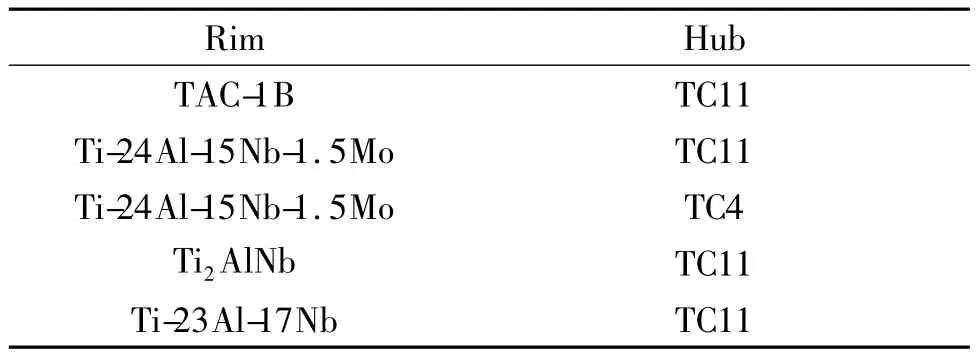

姚泽坤等对Ti3Al/Ti双合金-双性能盘的制造及连接界面失稳与增强机理进行了大量探索性研究(见表2)[10~14],为制造轻质高强双合金盘奠定了技术基础。Ti3Al金属间化合物具有良好的高温强度,密度接近高温合金的1/2[15,16],是理想的轮缘材料;Ti合金在中低温具有较高的强度,适合做轮毂材料。采用真空电子束连接+近等温锻造+梯度热处理强化界面的工艺,双合金试样在热力耦合作用,焊缝处粗大的铸态组织被充分破碎,并有强化相析出,两侧热影响区原粗大的晶粒明显细化[17]。

图1 超塑性成形制造双性能盘工艺流程图Fig.1 Process schematic of dual alloy disk manufacture by isothermal forging

表2 Ti3Al/Ti双合金双性能盘Table 2 Double-properties turbine disc consisting of Ti3Al and Ti alloys

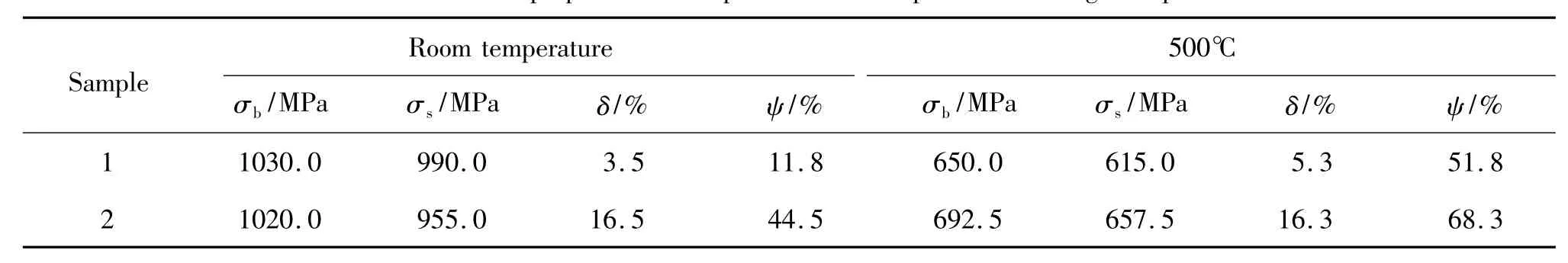

文献[12]对真空电子束焊接后的 Ti--24Al-15Nb-1.5Mo/TC4双合金件进行热模锻造+热处理强化界面的工艺研究。研究发现,增加变形量和提高锻造温度有利于合金元素在焊缝处的扩散,提高双合金试样的高温强度和塑性,使焊缝显微硬度均匀化。表3给出了经1020℃/38%变形(1号件)和970℃/30%变形(2号件),按 700℃/12h,AC 热处理的拉伸强度和塑性。

表3 试样的室温和高温拉伸性能Table 3 Tensile properties of samples at roomtemperature and high temperature

为探索双合金盘热处理机制,姚泽坤等发明了一种双合金盘类件电阻加热梯度热处理装置,该装置由梯度热处理炉和水冷装置组成[18]。双合金盘盘缘置于内室,通过电阻丝辐射加热,盘芯处于外室,与大气接触,依靠盘件本身的热传导获得热量,实现盘类件的梯度热处理。大温度梯度获得主要依赖在外室内盘芯区域放置水冷装置,通过改变循环水速率实现温度梯度的定量控制。

近等温锻+梯度热处理的方式虽然在一定程度上改善了焊接式双合金盘过渡区的质量,使其强度和塑性得到了提高,但尚不能完全改变焊接熔合区的铸态组织形貌及其缺陷,Ti3Al基合金在热影响区形成的粗大晶粒没有得到显著细化(见图3),是导致室温拉伸发生脆性断裂的主要原因,极易成为双合金盘裂纹源[17]。

图3 焊缝的组织形貌Fig.3 Optical micrographs of welded joints

1.2 单合金-双组织双性能盘

由于双合金-双性能盘结合区“弱连接”问题一直无法突破,近年来,采用单合金制备出轮缘和轮毂部位具有不同晶粒尺寸的单合金-双组织双性能盘成为各国研究的热点,且美国已率先开发出DTP IN100双性能粉末涡轮盘,并将其成功应用在F119发动机上。

单合金-双组织双性能盘制备的关键在于获得轮缘粗晶组织和轮毂细晶组织的同时,要在过渡区域(幅板位置)形成平缓的组织过渡层,以避免在过渡区形成“弱连接”。这种技术避免了异种金属连接可能存在的安全隐患,使整个盘件的安全系数显著提高[19]。美国GEAE公司曾采用局部热机械处理的方法制备AF115双性能盘,即盘芯通过锻造获得细晶组织,盘缘不经任何处理保持HIP态粗晶组织。这种方法虽获得了双重组织,但锻造区与非锻造区存在较大的力学性能不连续,是一种结构缺陷。

目前,国际上制造单合金-双组织双性能盘应用较多且比较成熟的工艺是双重组织热处理(DMHT)[20],即使用梯度热处理装置,通过控制热处理温度与 γ'相溶解温度的差值,在盘芯部位形成ASTM 8~12级细晶组织,在盘缘部位形成ASTM 3~6级粗晶组织。该技术的关键在于能否在盘芯和盘缘之间形成精确的温度梯度,故热处理装置设计与制造成为该项技术的核心。美国对U720,IN100,Alloy10,ME209,Rene'104及LSHR等合金进行双性能实验研究,并获得了双重组织[21~23],如 Wyman-Gordon公司采用DMHT工艺,研制了Alloy10双性能盘,即通过HIP+HEX+ITF获得细晶组织,轮毂部分在低于γ'完全固溶温度下固溶处理,轮缘部分在高于γ'完全固溶温度上固溶处理,结果在轮毂部分获得了细晶组织,轮缘部分获得了粗晶组织[4]。

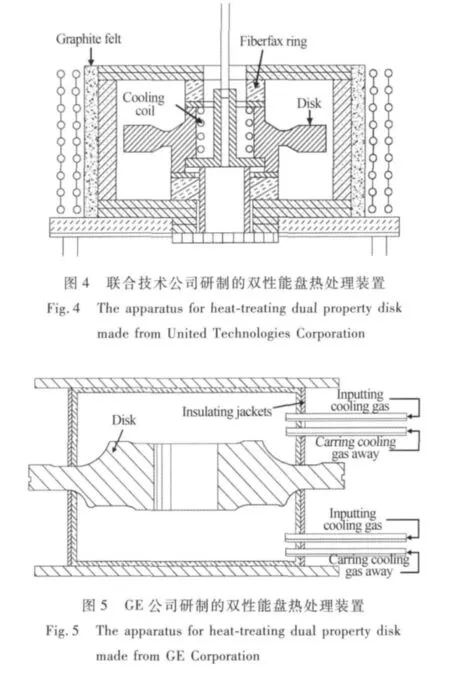

美国在单合金-双组织双性能盘研究方面投入最大、技术最先进、取得的专利最多[24~29]。目前,有实际应用报道的是1997年P&WA公司采用DHT工艺制造的DPT IN100双性能粉末盘,即盘体经过HEX+ITF处理后,将轮毂和轮缘两部分同时固溶处理,轮毂部分温度低于轮缘部分,可在轮毂部分获得细晶组织,轮缘部分获得粗晶组织[4]。该工艺要求有特殊电气和软件控制系统,控制过程十分复杂,难度大,制造成本高。关于该技术的详细介绍尚未向外界公开[5]。1994美国联合技术公司采用盘芯水冷的方法制造了首个双性能盘热处理装置(见图4)。GE公司于1996年采用盘缘加热,盘芯绝热内封,通过气冷盘芯形成温度梯度的方法制备双性能盘,并成功获得双重组织,其热处理装置如图5所示[28]。2002年 GE公司对该项专利技术再次升级[30]。NASA格林研究中心的John Gayda是DMHT技术的创始人,在双重组织热处理双性能盘制备及性能测试方面做了大量研究工作。DMHT技术提高了工艺的可操作性,降低了双性能盘制造成本。该工艺将盘芯封入绝热箱,盘缘置于普通热处理炉内加热,依靠与盘芯接触的导热垫块吸热来产生温度梯度,其热处理装置如图6所示。当盘芯达到设定温度时,将整体盘进行淬火,得到具有不同晶粒度的微观组织[29]。John Gayda制备的LSHR双性能盘盘芯和盘缘的平均晶粒度分别为ASTM13和ASTM5[23]。Ladish 公司的 Joe Lemsky 应用 DMHT技术制备了ME209双性能盘,盘芯、过渡区和盘缘的平均晶粒度分别为 ASTM11.7、ASTM11.1和ASTM4.9[22]。

图6 NASA研制的双性能盘热处理装置Fig.6 The apparatus for heat-treating dual property disk made from NASA

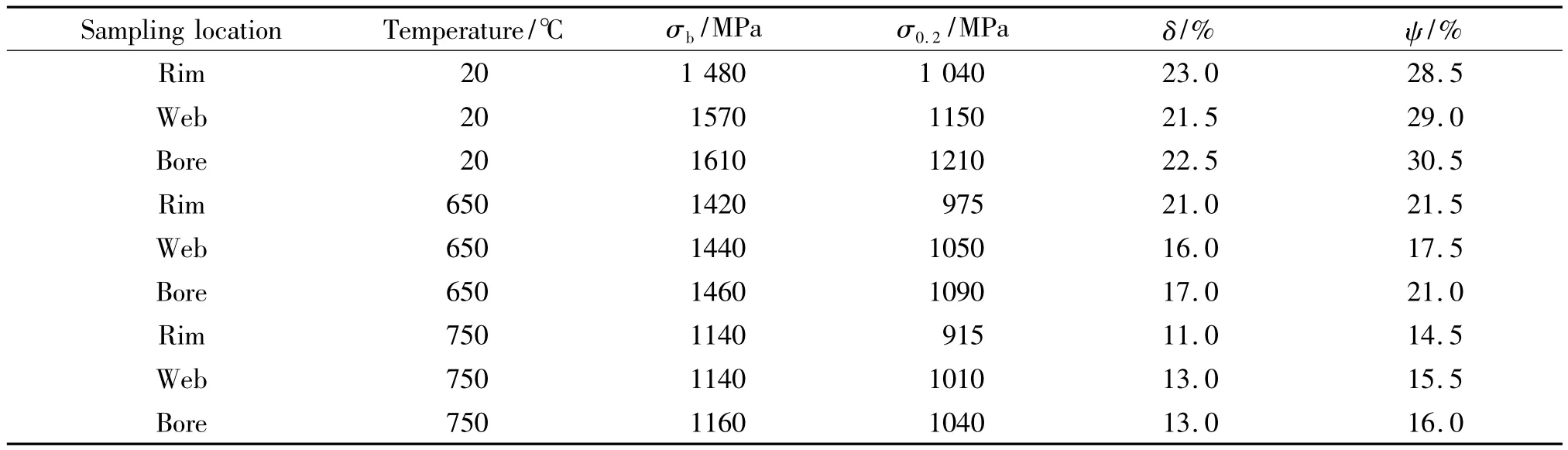

北京钢铁研究总院在借鉴国外双性能盘制备工艺的基础上,立足国内现有装备条件,制备出了FGH96双性能涡轮盘[19]。其制造工艺为:氩气雾化(AA)制粉 +HIP压制 +ITF+DMHT。FGH96合金双性能盘的轮缘部位为ASTM 5~6级粗晶组织,轮毂部位为ASTM 10~11级细晶组织,过渡区域晶粒度介于ASTM 5~11级之间,整个过渡区域晶粒组织过渡平缓,盘件不同区域无异常晶粒长大。拉伸性能测试表明:盘件的强度沿着轮毂-幅板(过渡区域)-轮缘方向呈现依次降低趋势,过渡区强韧度配合良好。表5是该双性能盘的力学性能测试结果。

表5 不同温度下盘件不同部位的弦向拉伸性能比较Table 5 Tensile properties of FGH96 dual property disk at different temperatures

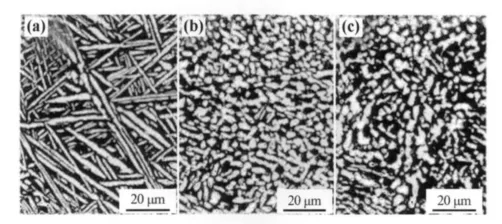

苏祖武、姚泽坤等[31,32]采用预处理 + 形变热处理的方法制备了TC11钛合金双组织双性能盘。通过预处理先在毛坯整体形成针状马氏体组织,再对轮缘和轮毂施以不同程度的等温锻造变形,最后经再结晶退火,在轮缘形成具有较高蠕变抗力和断裂韧度的网篮组织,在轮毂形成具有高强度和高低周疲劳性能α+β的等轴组织(见图11)。整体双性能盘的常规力学性能满足使用要求。美国哥伦布空军材料实验室采用组合制坯+等温锻造的工艺制备了T-6242合金双性能压气机盘[33]。即分别在α+β相区和β相区锻出具有等轴α+β组织的饼坯和具有网篮状组织的环坯,经电子束焊接成为组合的预成形坯,然后等温模锻而成。两种Ti合金双性能盘性能对比见表6。

图6 TC11双性能盘不同部位的显微组织(a)轮缘部位;(b)过渡部位;(c)轮毂部位Fig.6 Optical microstructures showing in different regions of TC11 dual property disk(a)rim;(b)web;(c)bore

2 双性能盘的发展方向

双性能盘经历了20世纪80年代和90年代两个快速发展阶段,其制造工艺已日渐成熟,并在航空发动机上得到实际应用。进入21世纪后,双性能盘在理想合金选择、梯度热处理装置的研发和新工艺应用等方面取得重大进展。为了提高双性能盘的使用温度、可靠性和服役寿命,使双性能盘在飞机上大规模应用,提高发动机推重比,今后尚需在以下方面继续发展。

(1)研制适用于双重热处理、双组织热处理的新型粉末高温合金和适于形变热处理的新型高强耐热钛合金。DMHT技术问世后,美国NASA,Ladish等机构和公司相继对Alloy10,ME3,ME209和LSHR等第三代粉末高温合金进行DMHT实验,并获得了双组织结构。然而,其过渡区的晶粒度变化梯度并未达到最理想过渡,说明仍需继续寻找和研制最适合双性能化的原始材料。

表6 TC11和Ti-6242合金双性能盘的性能数据Table 6 Experiment data of TC11 and Ti-6242 alloys dual property disks

(2)研制超细晶盘坯。获得具有双组织的双性能盘件主要包括超细晶高强度坯料制备和梯度热处理两个工艺过程,即对超细晶坯料进行梯度热处理使盘缘部分晶粒长大,获得粗晶组织。可见,超细晶盘坯的制造工艺是研制双性能涡轮盘必不可少的前提。然而,获得超细晶组织盘坯困难很大,尤其是获得ASTM 12级以上的超细化晶粒盘坯。获得超细化粉末盘坯可以通过超细粉末制备和大变形促进再结晶细化晶粒组织来实现[34]。

(3)对DMHT双组织热处理装置进行升级改造。DMHT设备操作复杂,尤其在完成盘件加热后要在限定时间内进行淬火处理,操作难度很大。此外,每制造一种材料和一种尺寸的双性能盘,要专门设计制造与之匹配的散热块,导致其制造成本高,难以量产。因此,要推广双性能盘的应用,必须改良发明可操作性强、生产效率高的DMHT设备。

(4)开展双性能盘模拟仿真与优化技术研究。制备高性能双性能盘技术含量高、工艺过程复杂,耗资大,因此,可以通过计算机模拟仿真双性能盘制造过程,并对制造工艺不断优化。如对等温锻造过程进行数值模拟,探索最优的变形工艺参数;建立热处理数学模型,预测获得理想力学性能的热处理工艺等。此举可提高零件成形质量、节约时间与成本、加速高性能双性能盘的研究与开发。

(5)创新无缺陷组合制坯工艺,突破双合金连接瓶颈。采用DMHT,DHT和形变热处理等工艺制造单合金双性能盘虽然避免了双合金双性能盘的“弱连接”问题,但单一合金产生的双性能必然受到合金自身性能的约束,并不能完全发挥双性能盘的结构设计优势。只有成功突破双合金连接技术瓶颈,制成可实际应用的双合金双性能盘,才能最大程度发挥双性能盘结构效益。目前最具希望的技术是无缺陷组合制坯工艺,即通过喷射成形工艺或激光熔敷成形工艺制备无结合缺陷的双合金组合坯。这两种工艺虽存在工艺操作难度大,设备复杂等特点,且成形质量受制粉工艺影响,但却最具发展前景。

3 结语

双性能盘符合发动机涡轮盘和压气机盘工况特点,使材料的性能潜力得以充分发挥、盘件结构效益得到优化、盘体质量得以减轻、发动机推重比得到提高。因此,使用双性能盘是发展大推重比发动机不可或缺的关键技术之一,但双性能研究历时不到40年,制造技术尚不成熟,仍需不断改进、完善和发展。我国在双性能盘研究领域起步较晚,研究水平与国际水平存在差距,仅有极少数单位在此方面涉足。应进一步加大双性能盘研发力度,以推动我国高性能发动机的发展进程。

[1]田世藩,张国庆,李周,等.先进航空发动机涡轮盘合金及涡轮盘制造[J].航空材料学报,2003,23(增刊):233-238.(TIAN S F,ZHANG G Q,LI Z,et al.The disk superalloys and disk manufacturing technologies for advanced aero engine[J].Journal of Aeronautical Materials,2003,23(Suppl):233 -238.)

[2]李园春,王淑云.国内粉末高温合金涡轮盘件制造技术的发展现状[J].稀有金属,2001,25(3):226 -228.(LI Y C,WANG S Y.Development on manufacture of turbine disk from superalloy powder in china[J].Chinese Journal of Rare Metals,2001,25(3):226 -228.)

[3]高峻,姚泽坤,刘莹莹,等.电子束焊接热输入对 Ti-24Al-15Nb-1.5Mo/TC11双合金焊接接头组织和显微硬度的影响[J].焊接学报,2009,30(7):33 -36.(GAO J,YAO Z K,LIU Y Y,et al.Effects of electron beam heat input on microstructure and micro-hardness of Ti-24Al-15Nb-1.5Mo/TC11 dual alloys[J].Transactions of The China Welding Institution,2009,30(7):33 -36.)

[4]张义文,上官永恒.粉末高温合金的研究与发展[J].粉末冶金工业,2004,14(6):30 -43.(ZHANG W Y,SHANG GUAN Y H.Research and development in P/M superalloy[J].Powder Metallurgy Industry,2004,14(6):30 -43.)

[5]胡本芙,田高峰,贾成厂,等.双性能粉末高温合金涡轮盘的研究进展[J].航空材料学报,2007,30(4):80 -83.(HU B F,TIAN G F,JIA C C,et al.Development in double-properties turbine disk of P/M superalloy[J].Journal of Aeronautical Materials,2007,30(4):80 -83.)

[6]MOURER D P,RAYMOND E,GANESH S,et al.Dual alloy disc development[C]//Superalloys,1996.KISSING R D,DEBY D J,ANTON D L,et al.TMS,1996,637 -643.

[7]DANIEL D K,BRUCE P B,RICHARD G M,et al.Dual alloy turbine disc[P].US Patent,5161950,1992 -11 -10.

[8]刘莹莹,姚泽坤,郭鸿镇.航空发动机双性能盘的制造技术研究进展[J].材料导报,2007,21(12):95 -98.(LIU Y Y ,YAO Z K,GUO H Z.Research advances in manufacture of dual property disk applied to aircraft engine[J].Materials Review,2007,21(12):95 -98.)

[9]OSAMU T,NOBUO K,SEIYA F,et al.PM nickel-base superalloy dual-property disks produced by superplastic forging[J].Metal Power Report,1991,46(3):31 -35.

[10]姚泽坤,张梅琳,梁新民,等.热力耦合作用对TAC-1B和TC11合金焊接界面硬度和显微组织的影响[J].焊接学报,2004,25(4):125 -128.(YAO Z K,ZHANG M L,LIANG X M,et al.Influence of heat and force coupling action on micro-hardness and microstructures at weld seam of TAC-1B/TC11 alloy[J].Transactions of the China Welding Institution,2004,25(4):125 -128.)

[11]姚泽坤,梁新民,郭鸿镇,等.热力因素对合金元素在焊接界面上扩散规律的影响[J].稀有金属材料与工程,2005,34(6):907 -911.(YAO Z K,LIANG X M,GUO H Z,et al.Effect of hot and force factors on the microhardness and elements diffusion at Ti3Al/TC4 seam[J].Rare Metal Materials and Engineering,2005,34(6):907 -911.)

[12]高峻,姚泽坤,梁新民,等.热模锻造对Ti-24Al-15Nb-1.5Mo/TC4双合金界面连接强度与组织的影响[J].航空材料学报,2008,28(2):14 -18.(GAO J,YAO Z K,LIU Y Y,et al.Effect of hot-die forging on interfacial strength and microstructure at welded seam of Ti-24Al-15Nb-1.5Mo/TC4 dual alloys[J].Journal of Aeronautical Materials,2008,28(2):14 -18.)

[13]姚泽坤,谭立军,郭鸿镇,等.热加工方式对双合金结合界面组织与力学性能的影响[J].中国有色金属学报,2010,20(增刊):302 -324.(YAO Z K,TAN L J,GUO H Z,et al.Effect of hot working method on interfacial microstructures and mechanical properties of dual alloy[J].The Chinese Journal of Nonferrous Metals,2010,20(Suppl):302 -324.)

[14]刘莹莹,姚泽坤,杨航航,等.热处理对Ti3Al/TC11双合金盘拉伸性能与组织的影响[J].航空材料学报,2009,29(4):21-26.(LIU Y Y ,YAO Z K,YANG H H,et al.Effect of heat treatment on tensile properties and microstructure of Ti3Al/TC11 dual alloy disc[J].Journal of Aeronautical Materials,2009,29(4):21 -26.)

[15]张永刚,韩雅芳,陈国良,等.金属间化合物结构材料[M].北京:国防工业出版社,2001,799-812.(ZHANG Y G,HAN Y F,CHEN G L,et al.Structural Intermetallics[M]. Beijing:NationalDefence Industry Press,2001,799 -812.)

[16]曹京霞,孙福生,曹春晓,等.Ti3Al基合金的应变疲劳性能[J].稀有金属材料与工程,1996,25(1):17-20.(CAO J X,SUN F S,CAO C X,et al.Strain-controlled fatigue properties of Ti3Al based alloy[J].Rare Metal Materials and Engineering,1996,25(1):17 -20.)

[17]高峻,姚泽坤,刘莹莹,等.改造 Ti-24Al-15Nb-1.5Mo/TC11双合金焊缝组织与增强连接界面性能的工艺[J].稀有金属材料与工程,2009,38(11):2044 -2047.(GAO J,YAO Z K,LIU Y Y,et al.Craft of improving microstructure and properties of Ti-24Al-15Nb-1.5Mo/TC11 dual alloy welding joints[J].Rare Metal Materials and Engineering,2009,38(11):2044 -2047.)

[18]姚泽坤,郭鸿镇,刘莹莹,等.双合金盘类件电阻加热梯度热处理装置:中国,CN101845541A[P].2010-9-29.

[19]刘建涛,陶宇,张义文,等.FGH96合金双性能盘的组织与力学性能改造[J].材料热处理学报,2010,30(5):71 -74.(LIU J T,TAO Y,ZHANG Y W,et al.Microstructure and mechanical property of FGH96 alloy dual property disk[J].Transactions of Materials and Heat Treatment,2010,30(5):71 -74.)

[20]GAYDA J,FURRER D.Dual microstructure heat treatment[J].Advance Materials & Process,2003(7):36 -40.

[21]CARLSON D M.P/M AF115 dual property disk process development[C]//Superalloys,Warrendale,PA:TMS,1980,708.

[22]LEMSKY J.Assessment of NASA dual microstructure heat treatment method for multiple forging batch heat treatment[C]//NASA/CR,2004212950.

[23]GAYDA J,GABB T P,KANTZOS P T.The effect of dual microstructure heat treatment on an advanced nickel-base disk alloy[C]//Superalloy,GREEN K A,POLLOCK T M,HARADA H,et al.Warrendale,PA:TMS,2004,323 -330.

[24]MILLER J A,ATHEY R L.Method of producing turbing disks:US Patent,4608094[P].1986 -8 -26.

[25]WALKER B H.Process for fabricating multi-alloy components:US Patent,4529452[P].1985 -7 -16.

[26]CHANG K M.Method of making high strength superalloy components with graded properties:US Patent,4820358[P].1989 -4 -11.

[27]GANESH S,TOLBERT R G.Differentially heat treated article,and apparatus and process for the manufacture thereof:US Patent,5527020[P].1996 - 7 -18.

[28]MATHEY G F.Method of making superalloy turbing disks having graded coarse and fine grains:US Patent,5312497[P].1994 -5 -17.

[29]GAYDA J,GABB T P.Heat treatment devices and method of operation thereof to produce dual microstructure superalloy disks:US Patent,6660110B1[P].2003 -12 -9.

[30]GANESH S,TOLBERT R G.Differentially heat treated article,and apparatus and process for the manufacture thereof:US Patent,6478896B1[P].2002 -11 -12.

[31]苏祖武,姚泽坤,郭鸿镇,等.TC11钛合金双性能盘研究[J].金属学报,1996,32(4):377 -381.(SU Z W,YAO Z K,GUO H Z,et al.New process for TC11 alloy dual property disk[J].Acta Metallurgica Sinica,1996,32(4):377 -381.)

[32]姚泽坤,郭鸿镇,刘建超,等.双性能压气机盘的成形机理[J].中国有色金属学报,2000,10(3):378 -382.(YAO Z K,GUO H Z,LIU J C,et al.Forging mechanism of two phase Ti alloy compressor disc with dual property[J].The Chinese Journal of Nonferrous Metals,2000,10(3):378 -382.)

[33]CHEN C C.Process development for dual property titanium disk[C]//Experimental Verification of Process Models.USA,1983,94.

[34]宁永权,姚泽坤,郭鸿镇,等.双性能涡轮盘用超细晶坯料制备工艺基础研究[J].稀有金属材料与工程,2010,39(7):1235 -1239.(NING Y Q,YAO Z K,GUO H Z,et al.Fundamental investigation on preparation of ultrafine-grained billet for dual-property turbine disc[J].Rare Metal Materials and Engineering,2010,39(7):1235 -1239.)