耐高温耐湿性环氧树脂封装材料的制备

2012-09-05罗永祥石逸武许喜銮吴本杰

罗永祥,石逸武,许喜銮,吴本杰

(汕头市骏码凯撒有限公司,广东 汕头 515065)

1 前言

现阶段用于电子封装的材料,综合考虑成本、力学性能、电学性能等因素,多以环氧树脂封装材料为主。随着电子封装技术的进步,电子元器件不断向着小型化、薄型化发展,对封装材料的热稳定性、机械强度、电绝缘性、耐湿热性、热膨胀系数、内应力以及模量等要求不断提高。由于环氧树脂封装材料为非气密性封装,其暴露在空气中会慢慢地吸收潮气,将导致封装材料的热性能、电性能和力学性能等的恶化,最终影响产品的使用寿命。另外,吸收了水分子的封装材料,会因水分子的汽化膨胀而发生焊裂现象。因此,电子封装材料的耐湿热性能对电子元器件的封装可靠性尤为重要。

目前耐湿热性能良好的环氧树脂封装材料主要为固体状的环氧模塑料(EMC,epoxy molding compound)以及液体状的围堰填充胶(Dam&Fill)。而在芯片直接组装(COB,chip on board)应用中,所用的环氧树脂封装材料要求为单组分液体状,围堰填充胶虽然也是液体,但是Dam材料与Fill材料是分开的,从-40℃取出后在常温下的适用期只有2天左右,且对封胶设备要求较高。因此,有必要开发一种常温下具有较长贮存期且有良好耐湿热性能的液体环氧树脂封装材料。

2 试验部分

2.1 主要原料及设备

双酚A环氧树脂,828,壳牌公司;双酚F环氧树脂,862,壳牌公司;双氰胺,100S,德固赛公司;硅微粉,1000目,湖州硅微粉;碳酸钙,1000目,玉峰粉体公司;咪唑固化/促进剂,1202,1203,广州川井电子;硅烷偶联剂,KBM-403,日本信越;芳香胺固化剂,自制。

热重分析仪(TGA),美国TA公司;差示量热扫描仪(DSC),美国TA公司;热机械分析仪(TMA),美国TA公司;高压蒸煮老化机(PCT),东莞艾思荔;流变仪(AR Rheometer),美国TA公司;拉伸试验机,TY8000,江阴天宇;无铅回流焊机,P8820;高速分散机(SWFS-400),上海索维。

2.2 样品制备及性能测试

按照配方量称取各组分,经高速分散机、双行星搅拌机、三辊研磨机型分散均匀后,经过抽真空消泡后制得液体环氧树脂封装材料。

封装材料在150℃烘箱固化完全后,使用DSC测试固化物的玻璃化转变温度(Tg);耐热性则测试固化物的热分解温度(始点)以及使用该封装材料封装的集成电路在经过回流焊后电路的功能完整性;热膨胀系数(CTE)使用热机械分析仪(TMA)测试得到;耐湿性能测试固化后在经过高压蒸煮(PCT)后的吸水率以及使用该封装材料封装的集成电路在经过高压蒸煮后电路的功能完整性;流变参数则由流变仪测得。

3 结果与讨论

3.1 填料种类及表面处理对吸水率及热膨胀系数的影响

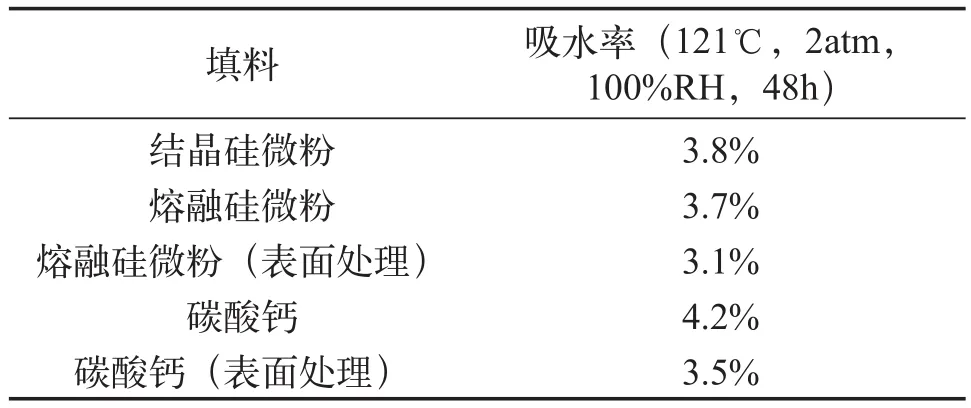

填料在环氧树脂封装材料中主要起到增强产品机械性能、提高耐热性与耐水性、降低膨胀系数、降低成本的作用。目前用于环氧树脂体系的填料,特别是液体体系的填料主要有硅微粉以及碳酸钙两种。无机填料一般具有亲水性,使用具有环氧基端封的KBM-403偶联剂对两种填料进行处理,可以使填料表面由亲水变为疏水。表1为填充了不同种类及表面形态的填料的封装材料的热膨胀系数以及在经过高压蒸煮测试后的吸水率。

表1 填充不同填料的封装材料吸水率及膨胀系数

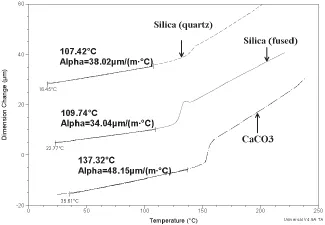

图1 填充不同种类填料封装胶的热膨胀系数测试图(TMA)

由表1以及图1可知,硅微粉以及碳酸钙在未进行表面处理时,两者吸水率均较大,其中结晶型硅微粉以及碳酸钙的热膨胀系数远高于熔融型硅微粉的热膨胀系数(CTE)。

环氧树脂本身的热膨胀系数约为60×10-6/℃,熔融二氧化硅具有较低的热膨胀系数(0.5×10-6/℃),加入后能显著降低环氧树脂封装材料体系的CTE,使封装材料整体的CTE降低为34×10-6/℃,环氧树脂封装材料固化物的CTE接近印刷电路板、芯片及导线的CTE,有效降低热应力,从而提高了环氧树脂封装材料的封装可靠性,而且表面改性熔融二氧化硅能使填料表面由亲水性变为疏水型,有助于提高胶体的耐水性。

3.2 环氧树脂的选择

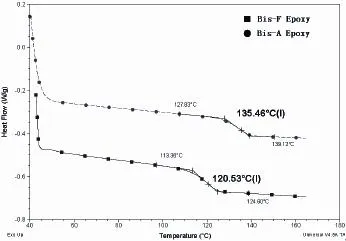

综合考虑环氧树脂的成本以及性能,双酚A环氧树脂以及双酚F环氧树脂是液体环氧树脂封装材料中常见的两种树脂。其在结构上的差异为双酚A环氧树脂在连接苯环的碳上比双酚F多出两个甲基侧链,因此两者在黏度、柔韧性以及固化物的玻璃化转变温度(Tg)上存在差异。两者均采用芳香胺为固化剂,硅微粉作填料,在烘箱固化完全后的DSC图谱如图2所示。

图2 不同环氧树脂的Tg值(DSC)

由图2可知,由于双酚A环氧树脂分子链结构比双酚F环氧树脂多出了两个甲基侧链,刚性大于双酚F环氧树脂,因此双酚A环氧树脂的Tg值比双酚F环氧树脂高了15℃。封装材料的Tg值是影响其耐热性的一个重要指标,双酚F环氧树脂的Tg偏低,当终端客户进行可靠性测试时,如进行高压蒸煮测试(121℃,2atm,100%RH),测试环境接近甚至超过了封装材料的Tg,封装材料会开始变软,在长时间的可靠性测试中导致产品失效。因此单纯使用双酚F环氧树脂会导致封装材料的Tg达不到客户可靠性测试要求,而双酚A环氧树脂则有利于提高产品的耐热性。

3.3 固化剂对耐湿性及耐高温性的影响

COB(Chip on Board)环氧树脂封装材料一般为单组分,因此所用的固化剂为潜伏性固化剂。用于电子封装的潜伏性固化剂一般为双氰胺、有机酸酰肼、改性咪唑、改性芳香胺等。在耐湿性方面,以上固化剂具有较强的极性,即使与环氧树脂固化后,表面仍处于较大的极性,当塑封器件处于潮湿环境中时,封装材料在吸收环境中的湿气后会发生膨胀,在结构内部会产生相应的“湿应力”。这种吸湿产生湿应力的过程与热应力的产生过程相类似,湿应力与热应力叠加在一起后会加速电子元器件的老化和失效过程。

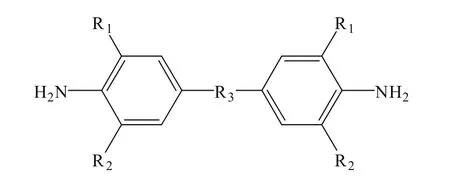

为提高封装材料的耐湿性,对芳香胺进行改性,主要在芳香胺的胺基两侧引入耐水性侧链,当与环氧基发生交联反应后,该耐湿性侧链能保护具有亲水性的交联键,防止水汽的进入。改性芳香胺结构式如图3,其中R1、R2为具有疏水结构的烷基支链。

图3 改性芳香胺结构式

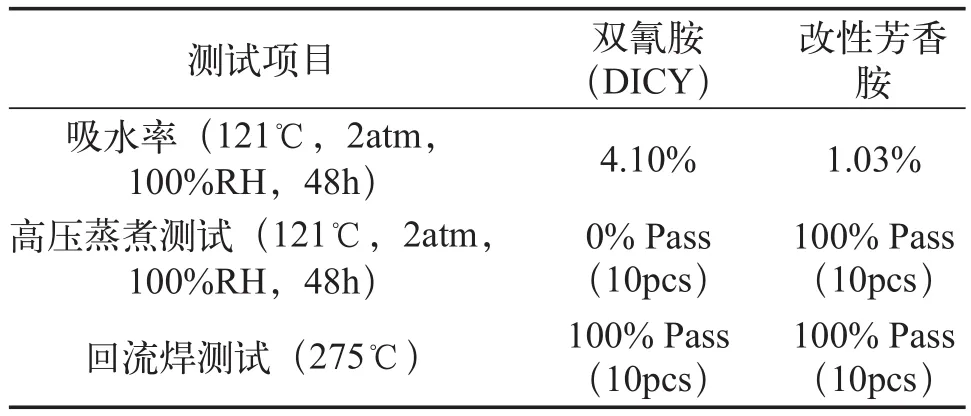

表2 改性后芳香胺与双氰胺的耐湿性对比

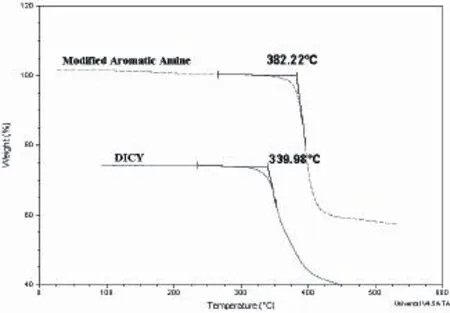

图4 不同固化剂的封装胶的热分解温度(TGA)

由表2可以看出,在高压蒸煮测试中,通过疏水性烷基侧链保护强极性交联键后,使封装材料的交联结构由亲水性变为疏水性,封装材料的吸水率大大降低,由4.10%降低为1.03%,封装后的电路板100%通过48h高压蒸煮测试,10pcs电路板功能完好。在耐热性方面,双氰胺与改性芳香胺做固化剂的封装材料均能100%通过无铅回流焊测试,但在热分解温度上(如图4),改性芳香胺表现为更好的耐热性,可能是由于芳香胺具有苯环结构,固化物刚性及耐热性优于双氰胺体系。

3.4 配方优化

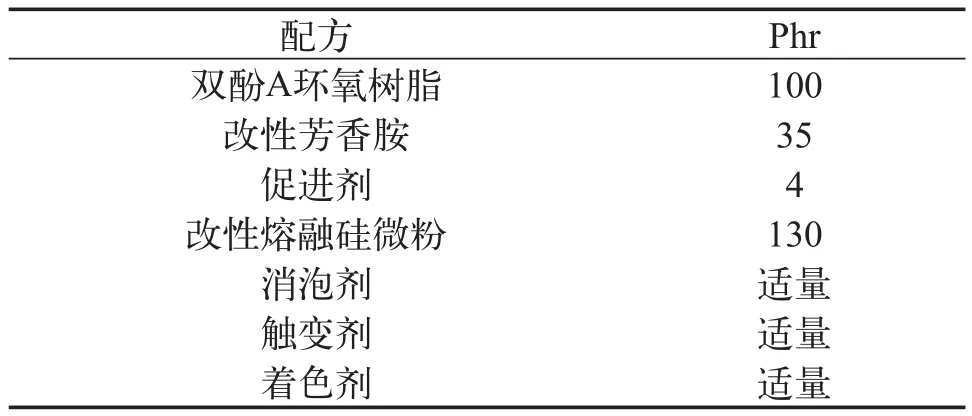

在实验基础上,综合考察客户的应用条件以及需要进行的可靠性测试,对配方进行了优化,见表3。

表3 优化配方

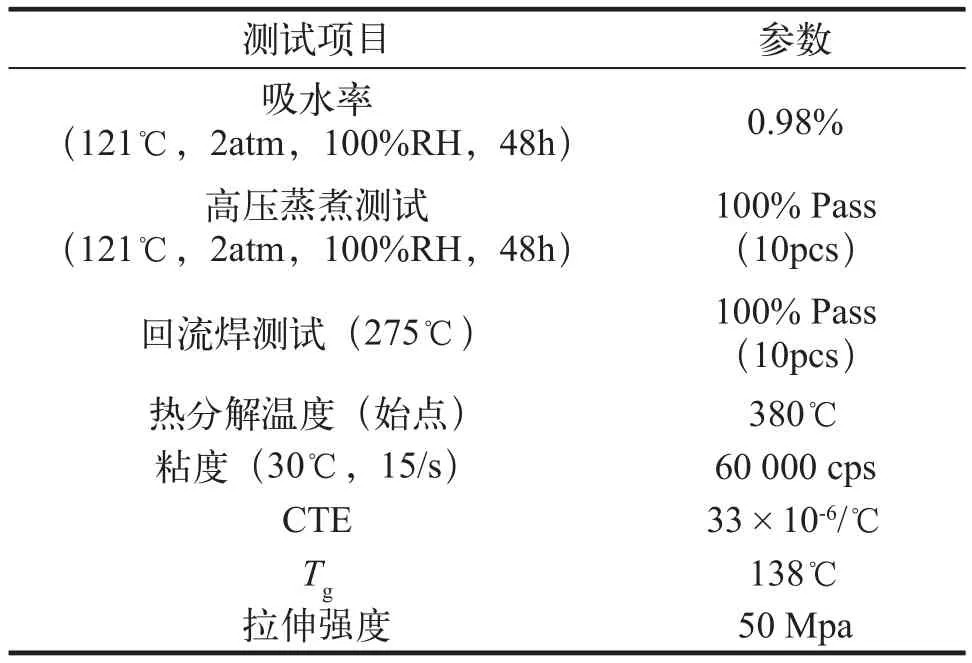

优化后的封装材料性能测试见表4。

表4 封装材料性能参数

4 结论

(1)改性熔融硅微粉在耐水性以及热膨胀系数方面,由于结晶硅微粉以及碳酸钙,有利于改善封装材料的耐热性以及耐水性;

(2)双酚A环氧树脂有助于提高封装材料的Tg及耐热性;

(3)通过引入疏水性烷基侧链,可以较好地保护封装材料的极性交联键,大大提高了封装材料的耐湿性能,同时固化剂中苯环的引入有利于提高封装材料的热分解温度。

(4)通过实验获得了环氧树脂封装材料优化配方,可极大地提高电子元器件的封装可靠性,顺利通过客户的高温蒸煮、无铅回流焊等苛刻的可靠性测试,满足高端COB封装材料可靠性测试的要求。

[1]孙曼灵.环氧树脂应用原理与技术[M].北京:机械工业出版社,2002.663-675.

[2]胡玉明,吴良玉. 固化剂[M]. 北京:化学工业出版社,2004. 437-453.

[3]张树永,等. 环氧树脂的吸水研究[J]. 化学通报,1997,8:31-35.

[4]丁遗福,等. 吸水过程对环氧树脂的动态松弛行为的影响[J]. 高等化学学报,2002,23:965-969.

[5]赵伟超,等. 耐湿热高性能环氧树脂的研究进展[J]. 中国胶粘剂,2009,18:55-58.