基于发动机特性综合评价的传动系优选匹配方法

2012-08-27刚宪约朱江苏

刚宪约,朱江苏,柴 山

(山东理工大学交通与车辆工程学院,山东淄博255049)

传动系的匹配一直是汽车设计的关键。目前,国内外主要做的工作是,在已有车型的基础上,在不改变发动机的前提下,对汽车建立各种优化目标和约束条件,以变速器的传动比和主减速比为设计变量,通过求解,得到一个最佳的变速器传动比和主减速比[1-2];或者是在不改变传动系参数的前提下,以发动机的参数为设计变量,通过优化设计,得到最佳的发动机参数[3-4]。上述两种设计方法,对于大批量生产的汽车可以设计专门的发动机、变速器和主减速器,但是对于小批量生产的汽车,这两种方法是不适用的。这两种方法固然能够使汽车获得最佳的动力性和经济性,但当今的汽车用户越来越追求鲜明的个性,同一款车很少能做到大批量的生产。因此,现在的汽车生产商不可能设计汽车的所有部件,而是从已有的发动机、变速器和主减速器中选择合适的匹配[5-6]。能够从动力传动系组件中快速地寻求传动系的最佳匹配具有非常重要的意义。汽车的优选匹配问题是典型的组合优化问题,即从已有的动力传动系组件中选出满足汽车动力性要求的、经济性最好的匹配。优选匹配问题也是典型的NP-Hard问题,计算的复杂程度随着动力传动系组件数据的增多呈指数形式增加。而且计算汽车的最高车速、加速时间、燃油消耗需要解方程、多次差值和积分运算,会消耗大量的计算时间[7]。笔者提出一种启发式优选匹配方法,不仅可以减少解空间的数目,减少求解的次数,而且不需要计算所有的匹配方案,就可以找出最佳的匹配方案。

1 优选匹配的数学模型

优选匹配即从发动机和传动系组件数据库中快速地选出满足汽车动力性要求、经济性最好的匹配。

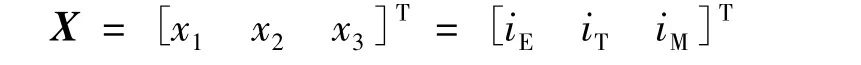

1.1 设计变量——动力传动系各组件的序号

式中:iE为发动机序号;iT为变速器序号;iM为主减速器序号。

1.2 约束条件——满足汽车的动力性要求

1)满足汽车的最高车速,umax≥u*;

2)满足汽车的最大爬坡度,αmax≥α*;

3)满足汽车的加速时间,t≤t*。

1.3 目标函数——百公里油耗

由于轿车空载、满载总质量变化不大,因此轿车的经济性只需计算单种工况即可;但是货车空载、满载的质量变化较大,因此,要考虑货车的空满载工况。

式中:Q为汽车的加权百公里油耗,L/(100km);QNL为汽车在空载时的百公里油耗,L/(100km);QHL为汽车在半载时的百公里油耗,L/(100km);QFL为汽车在满载时的百公里油耗,L/(100km);wN,wH,wF分别为汽车在空载、半载和满载下的加权系数。

因此,汽车传动系优选匹配的数学模型为:

式中:u*为预期最高车速,km/h;α*为预期最大爬坡度,rad;t*为预期加速时间,s。

2 基于动力性要求的解空间缩减策略

由于匹配方案较多,若全部计算则需花费大量的时间。为了缩减匹配方案,可以先对发动机和传动系组件按动力性进行筛选。

2.1 发动机的筛选

选取合适的发动机是汽车传动系匹配的前提。发动机的最大功率过小,则汽车的动力性不足;发动机的最大功率过大,则汽车的经济性较差。因此,必须根据汽车的具体情况,选取合适的发动机。

发动机最大功率的选取不仅与汽车的总质量有关,还与汽车的类型有关。发动机的最大功率为:

式中:λ为汽车的比功率,kW/t;G为汽车的最大总质量,t。

λ值的选择与车型有关。根据汽车的设计手册,强调动力性的汽车,λ值选大点;强调经济性的汽车,λ值选小点。

根据汽车的总质量和比功率的范围可以确定发动机最大功率的范围;根据发动机最大功率的范围可以在发动机数据中筛选出合适的发动机。

2.2 变速器和主减速器的筛选

选取合适的变速器与主减速器,是汽车动力系匹配的关键。若变速器与主减速器选取得不合适,即使发动机选取得合适,汽车整体的动力性和经济性也会较差。

传动系最大传动比的选择往往要考虑汽车的最大爬坡度和附着条件。汽车爬大坡时车速很低,可忽略空气阻力,则变速器一挡传动比ig1与主减速器传动比i0的乘积应满足:

式中:αmax为汽车的最大爬坡度,rad;f为滚动阻力系数;G为汽车的最大总质量,kg;r为汽车的滚动半径,m;Ttqmax为发动机的最大扭矩,N·m;ηT为传动系的传动效率。

汽车驱动轮的最大驱动力应该小于驱动轮与地面之间的附着力,则变速器一挡传动比ig1与主减速器传动比i0的乘积应满足:

式中:Fz为驱动轮的法向反作用力;φ为附着系数。

传动系最小传动比的选择主要考虑汽车的最高车速,则变速器最高挡传动比ign或者次高挡传动比ign-1与主减速器传动比i0的乘积应满足:

式中:u*为汽车设计的最高车速,km/h;n为发动机的最高转速,r/min。

对于每一台合适的发动机和所有变速器中的任意一台,根据式(4)和式(5),就可以确定这一组发动机和变速器所对应的主减速器,再根据式(6),可以将已经选出的主减速器的个数进一步地减少。若此时主减速器的个数为0,则说明这一组发动机和变速器不匹配,再进行下一台变速器的筛选。经过以上的筛选,就可以选出所有的准匹配方案。

3 发动机经济性的综合评价标准

尽管已经选出了所有的准匹配方案,但对每一个匹配方案都进行仿真计算,也会花费很长的时间。为了在计算最初的几种匹配方案时就能得到最佳的匹配方案,需要对发动机进行处理:处理匹配方案中的发动机燃油万有特性数据,按功率使用概率加权,根据最低燃油消耗率、平均燃油消耗率、燃油消耗率均差,对发动机相对于设计车辆的燃油经济性进行初排序。

最低燃油消耗率反映了发动机处于最佳工作状态时的燃油消耗情况。笔者取万有特性数据中最低的几个单位千瓦小时燃油消耗率的平均值作为最低燃油消耗率。当燃油消耗率以kW·h为单位时,最低燃油消耗率反应了发动机的最佳运行状态,此时汽车的经济性最好。

式中:bmin为最低燃油消耗率,g/(kW·h);bm为发动机万有特性数据中最低的燃油消耗率,g/(kW·h);nm为最低燃油消耗率的个数,个。

平均燃油消耗率反映了发动机按功率使用概率加权时的燃油消耗情况。根据汽车的惯性参数、阻力参数以及常用车速,可以确定汽车经常使用的功率范围。再根据汽车传动系的机械效率就可以确定发动机的功率范围。或者设计人员可以直接给出汽车常用的功率范围。对于经常运行的功率范围权重系数可以取得大一些。

燃油消耗率均差反映了万有特性数据与平均值的离散程度。燃油消耗率均差越小,说明整体数据的波动越小,稳定性越好,燃油消耗率可能会越低。

式中:bRMS为燃油消耗率均差,g/(kW·h);b为发动机万有特性的数据,g/(kW·h);n为万有特性数据的个数,个。

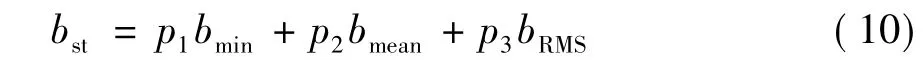

将最低燃油消耗率、平均燃油消耗率和燃油消耗率均差进行加权求和,得到发动机经济性的综合评价值:

式中:bst为发动机综合评价值,g/(kW·h);p1,p2,p3分别为最低燃油消耗率、平均燃油消耗率和燃油消耗率均差的权重系数。

将所有的匹配方案按发动机综合评价值bst的升序排列。bst值越大,汽车的经济性能越差。若汽车的经济性随着bst值的增大而变差,则可以不用计算所有发动机的经济性,就可以得到最佳的匹配方案。

4 优选匹配快速计算方法

汽车经常以最高挡行驶,汽车的燃油消耗量与最高挡有重要的关系。汽车的燃油消耗量一般随着传动系最小传动比的增大而增大或者先减小后增大。为了尽快的找出最佳的匹配方案,需要对每一台发动机所对应的匹配方案按变速器最高挡传动比与主减速比的乘积升序排列。因此,最终获得优选匹配快速计算方法的步骤为:

1)根据式(3)选出合适的发动机序号;

2)根据式(4)~式(6)选出每一台发动机所对应的变速器和主减速器,得到所有的准匹配方案;

3)根据式(7)~式(10)求得发动机的综合评价值;

4)将所有的准匹配方案按综合评价值的升序排列;

5)对每一台发动机所对应的匹配方案按变速器最高挡传动比与主减速比的乘积升序排列;

6)根据汽车的参数验证各匹配方案的动力性,删除不合适的匹配方案;

7)根据最后匹配方案的排序,代入式(1)计算各匹配方案的百公里油耗。若某台发动机的匹配方案数少于3种,需要全部计算这几种匹配方案的百公里油耗;若某台发动机匹配方案数较多时,找出最小的百公里油耗之后,再向下计算几种匹配;

8)完成计算后,找出经济性最好的几种匹配方案。

5 计算实例

借助MATLAB软件,编写了通用的程序,对某轻型货车进行选型匹配,货车的设计参数如表1[8]。

表1 货车的设计参数Table 1 Design parameters of truck

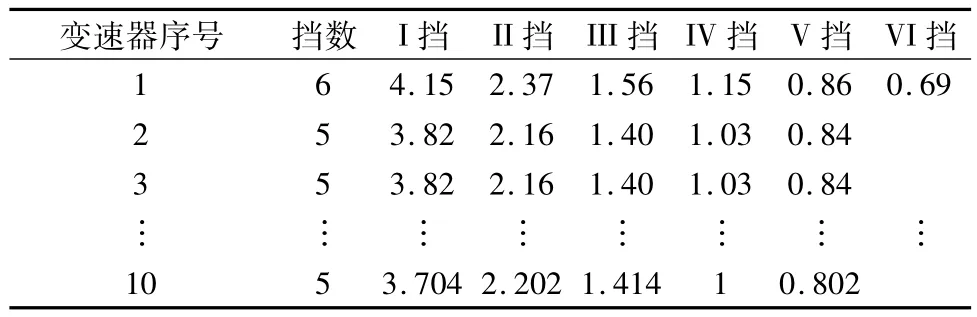

数据库中有发动机18台(表2)、变速器10台(表3)、主减速器17台(表4),共有18×10×17=3 060种匹配方案,若对每一种匹配方案进行经济性计算将会花费大量的时间。

表2 发动机参数Table 2 Engine parameters

表3 变速器参数Table 3 Transmission parameters

表4 主减速器参数Table 4 Parameters of main reducing gear

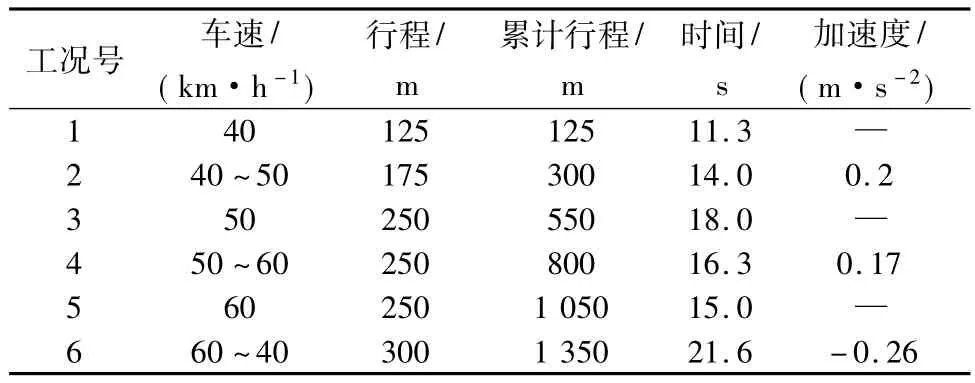

首先,根据汽车的类型和比功率的范围,确定了4台合适的发动机;再通过选取变速器和主减速器,共得到513种准匹配方案。然后,对这513种匹配方案按发动机综合评价值升序排列(发动机综合评价值如表 5,取 p1=0.3,p2=0.5,p3=0.2),再对每一台发动机所对应的匹配方案按变速器最高挡传动比与主减速比的乘积升序排列,得到新的排序如表6。最后,用优选匹配快速计算方法,计算这513种匹配方案的6个工况(试验参数如表7)百公里油耗,得到最佳的3种匹配方案,如表8。

表5 发动机综合评价Table 5 Comprehensive evaluation standard of engine/(g·kW-1·h -1)

表6 处理后的匹配方案Table 6 The latest matching scheme

表7 6个工况循环试验参数Table 7 Test parameters of six model test cycles

表8 匹配方案的百公里油耗Table 8 Motor fuel economy of matching scheme

从表8可以看出,全部计算这513种匹配方案得到的最佳的3种匹配方案,与本文优选匹配快速计算方法得到的最佳的3种匹配方案是相同的。然而,全部计算这513种匹配方案需要7.44 s,而按照本文的优选匹配快速计算方法仅需0.21 s,大大减少了计算时间,提高了计算效率。

6 结语

通过建立发动机经济性综合评价标准,对发动机的燃油经济性进行综合评价和排序。根据本文的优选匹配计算方法,可以快速地得到最佳的匹配方案。实例计算表明,本文的计算方法得到的最佳匹配方案与计算全部方案得到的最佳匹配方案是相同的,验证了本文计算方法的有效性。

[1] 李洁.基于遗传算法优化汽车传动系参数的研究[J].沈阳理工大学学报,2005,24(1):56-58.

Li Jie.A study on the optimization of parameters of transmission system in automobile based on the genetic algorithm[J].Transactions of Shenyang Ligong University,2005,24(1):56-58.

[2] 宋传学,靳立强,彭彦宏.考虑排放约束的汽车动力传动系匹配[J].吉林大学学报,2006,36(4):506-509.

Song Chuanxue,Jin Liqiang,Peng Yanhong.Vehicle powertrain matching considering exhaust emission constraint[J].Journal of Jilin University,2006,36(4):506-509.

[3] 文孝霞,杜子学,栾延龙.汽车动力传动系匹配研究[J].重庆交通学院学报,2006,25(1):138-141.

Wen Xiaoxia,Du Zixue,Luan Yanlong.Matching research of automobile's engine and transmission[J].Journal of Chongqing Jiaotong University,2006,25(1):138-141.

[4] 倪计民,单炯毅,叶淑英.轻型车动力总成综合性能评价体系的构建[J].汽车技术,2006(3):30-34.

Ni Jimin,Shan Jiongyi,Ye Shuying.Construction of the evaluation system of the combined performance of the power train of light duty trucks[J].Automobile Technology,2006(3):30-34.

[5] 于超.基于排放约束的城市客车动力传动系统优化匹配研究[D].成都:西南交通大学,2009.

[6] 詹樟松,杨正军,刘兴春.汽车动力传动系统参数优化设计和匹配研究[J].汽车技术,2007(3):17-20.

Zhan Zhangsong,Yang Zhengjun,Liu Xingchun.Optimization design and match research of vehicle powertrain parameters[J].Automobile Technology,2007(3):17-20.

[7] 岳亮亮.基于MATLAB和VC++混合编程的汽车动力与传动系统匹配研究[D].武汉:武汉理工大学,2010.

[8] 韩越.汽车传动系统匹配优化方法研究与软件系统研制[D].淄博:山东理工大学,2011.