高原环境重型车辆柴油机缸内机油消耗仿真研究

2019-07-10王宪成杨绍卿

王宪成, 杨绍卿, 和 穆, 朱 睿, 丁 宇

(1. 陆军装甲兵学院车辆工程系, 北京 100072; 2. 北汽福田汽车股份有限公司, 北京 102206)

重型车辆柴油机在使用时,由于载荷较大、工况变化复杂且外界环境恶劣,导致技术状况逐渐恶化,主要表现为功率下降、振动加剧以及机油消耗量增大。重型柴油机在高原环境下使用时,一方面由于低气压和低气温的影响,缸内燃烧恶化、冷却系统散热能力变差[1],另一方面由于柴油机活塞环的技术状况下降,使得柴油机缸内机油消耗严重[2],润滑能力下降,最终加剧缸套-活塞环摩擦副的磨损。

重型车辆柴油机的设计和运行参数指标,对缸内的机油消耗量有较为严格的要求。受制于工况和环境的影响,柴油机在高原使用时缸内机油消耗变化很大,而通过直接测量机油箱内的油耗很难对缸内的润滑状况进行直接判断[3]。目前,分析缸内机油消耗的多种方法均假设缸套-活塞环技术状况为理想状态,而实车使用中则会出现随着缸套-活塞环技术状况劣化而产生机油消耗增加的现象[4]。

针对上述问题,笔者通过建立高原环境条件下重型车辆柴油机缸内机油消耗的数值仿真模型,分析工况、海拔以及活塞环技术状况对缸内机油消耗的影响,以期为进一步分析重型柴油机缸套-活塞环的润滑和抗磨性能提供可靠的理论依据。

1 缸内机油消耗数值仿真模型

1.1 缸内机油消耗途径与基本假设

对于重型大功率涡轮增压柴油机而言,其缸内机油的消耗途径主要有[5]:1)燃烧室壁面机油油膜蒸发导致的消耗;2) 在活塞行程内,梯形环在环槽内上下移动产生泵油效应,使得机油进入燃烧室燃烧或蒸发导致的消耗;3)梯形环开口间隙处窜气使机油进入燃烧室导致的消耗;4)梯形环挤压缸套表面油膜产生的刮油消耗。缸内机油消耗的4种主要途径示意图如图1所示。

由于各途径机油消耗量所占比例不同、消耗速率也不同,因此需要针对4种主要消耗途径分别计算其机油消耗量。机油消耗数值仿真模型的基本假设为:1)机油在缸套与梯形环间接触面周向上黏度和密度各向同性,且压力梯度为0;2)梯形环与油膜表面径向接触压力各向同性;3)缸套为刚体,梯形环无扭曲变形和周向滑动,仅在环槽内上下移动;4)忽略梯形环开口间隙处机油的惯性力作用;5)梯形环开口间隙处机油动压分布沿油环运动方向呈线性变化;6)缸套表面油膜蒸发为稳态扩散。

1.2 缸内机油消耗仿真建模

通过对4种途径消耗的机油量进行累计,可得缸内机油消耗率

Gl=Gle+Glp+Glb+Gls,

(1)

式中:Gle为燃烧室壁面机油油膜蒸发消耗率;Glp为梯形环泵油消耗率;Glb为梯形环开口间隙窜气带油消耗率;Gls为梯形环刮油消耗率。单位均为g/h。

1.2.1 燃烧室壁面机油油膜蒸发消耗率Gle

油膜的热量交换主要包括缸内工质与油膜的对流换热和辐射换热、油膜的蒸发换热以及油膜与壁面的换热。影响燃烧室壁面油膜蒸发速率的主要因素为油膜表面蒸发层的温度[2]。

换热方程为

Qf=Glehf+ag(Tgw-Tl)-Qr,

(2)

式中:Qf为工质传入油膜的热量;Qr为工质与油膜辐射传热的热量;ag为工质与油膜的传热系数;Tgw为缸套壁面温度;T1为油膜蒸发层温度;hf为机油比焓。由式(2)可得到蒸发导致的机油消耗率Gle。

1.2.2 梯形环泵油消耗率Glp

梯形环在槽内上下移动,梯形环端面泵油率[6]

(3)

式中:hs1为梯形环在环槽内的相对位置;D为环槽内径;ρl为机油密度。

1.2.3 梯形环开口间隙窜气带油消耗率Glb

考虑活塞往复运动换向时机油因惯性力滑动和气体上窜导致机油进入燃烧室,梯形环开口间隙机油上窜的消耗率[6]

(4)

式中:Lg1为梯形环开口间隙宽度;δ1为活塞本体由于梯形环支撑与缸套壁面间产生的间隙宽度;Lh1为梯形环外沿厚度;p0为缸内工质压力;p1为活塞环间压力;μl为机油黏度;

(5)

为活塞速度[7],其中ω为柴油机曲轴瞬时转速,rp为曲轴半径,Lp为连杆长度,φ为曲轴转角。

1.2.4 梯形环刮油消耗率Gls

在柴油机活塞运动过程中,缸套表面油膜的分布随曲轴转角变化。通常来说,压缩和排气行程的油膜平均厚度略大于做功和进气行程。由于油膜厚度分布不均匀,使得梯形环在活塞上行时将机油刮入燃烧室,导致蒸发或燃烧消耗。梯形环刮油消耗率[8]

(6)

式中:Lb1为梯形环宽度;φ0为活塞惯性力为0时的曲轴转角位置;hT为缸套表面油膜厚度;R为曲柄半径。

1.2.5 缸内机油消耗占比分析

增压柴油机运行时,机油消耗的主要途径包括缸内机油消耗、呼吸器机油消耗、进排气门导杆机油消耗和增压器机油消耗[9]。缸内机油消耗率Gl与机油箱内机油总消耗率G的关系为[10]

(7)

式中:Δ1为呼吸器机油消耗占比;Δ2为进排气门导杆机油消耗占比;Δ3为涡轮增压器机油消耗占比;Δ4为机油液位测量精度。

为计算机油消耗提供边界条件,分别建立该型柴油机的动力学和热力学仿真模型。在AVl-glide仿真软件中建立缸套-活塞环动力学仿真模型,如图2所示;在GT-suit仿真软件中建立该型柴油机热力学仿真模型,如图3所示。

1.3 柴油机缸内机油消耗模型的验证

1.3.1 台架试验设计

通过控制进气压力、进气温度和散热效率的方式,模拟高原环境条件下的低压和低温对柴油机的影响。台架试验装置如图4所示。

当模拟海拔3 500 m以上时,进气温度控制范围为-30~0 ℃,进气量控制在8 000 m3/h以下[11]。外部压力控制装置与排气管道及曲轴箱相连,控制涡后背压及曲轴箱压力≤70 kPa。由于柴油机台架工况和环境非常稳定,因此可以通过测量台架试验不同工况条件下机油箱液位的变化,实现对柴油机机油消耗的测量。

试验过程中机油温度控制在(80±2) ℃,水温控制在85 ℃以下,可利用FPS传感器检测机油密度。机油密度引起的机油箱液位测量误差的修正计算公式为[12]

(8)

式中:hl0为25 ℃时机油标定液位高度;ρl1为25 ℃时机油标定密度;hl1为实测机油液位高度;ρl0为实测机油密度。

1.3.2 机油消耗仿真模型试验验证

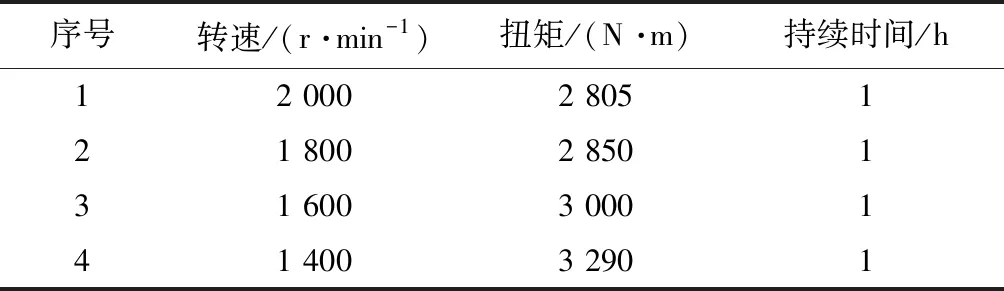

模拟海拔3 500 m条件下柴油机的运行环境,试验和计算的输入参数为:大气压力70 kPa,进气温度0 ℃,其他工况参数如表1所示。

表1 试验和计算工况

不同工况条件下边界条件仿真模型和台架试验机油消耗率的对比结果如图5所示。可以看出:在1 600 r/min,2 850 N·m工况下,机油消耗率的台架试验与仿真模型的最大误差为3.75%,这说明该仿真计算模型能够可靠计算高海拔条件下的柴油机缸内机油消耗时的可靠。

2 高原环境缸内机油消耗计算

2.1 缸内机油消耗率计算

2.1.1 燃烧室壁面机油蒸发消耗率

在标定工况下,燃烧室壁面蒸发层温度随曲轴转角变化曲线如图6所示。可以看出:油膜蒸发层最高温度出现在上止点后约20 ℃A位置。这是因为:燃烧做功行程中,高温工质膨胀做功产生的高温通过热对流和热辐射传导至油膜,使得蒸发层温度上升,同时由于工质与油膜间的热传导存在延迟,使得最高温度出现在上止点后的位置。

图7为测试工况下蒸发层最高温度随转速的变化曲线。可以看出:油膜蒸发层最高温度随转速的升高呈现小幅度的下降。这主要是因为转速升高会使缸内工质平均温度有所降低。

图8为测试工况下油膜蒸发率随曲轴转角和海拔的变化曲线。

由图8(a)可以看出:

1) 在上止点附近,油膜蒸发率最小,而随活塞行程的延长逐渐增大。这是因为:在上止点附近,燃烧室内壁面与工质接触面积几乎为0,而随活塞行程的延长接触面积有所增大。

2) 油膜蒸发率随转速的升高而逐渐增大。这是因为:转速升高,使得油膜与工质的换热效率增大。

由图8(b)可以看出:

1) 不同海拔下,油膜蒸发率随转速的升高呈下降的趋势,与图7油膜蒸发层最高温度随转速变化的规律一致。与

2)海拔100m时相比,海拔3700、4500m时的油膜蒸发率明显较大,其中海拔4 500 m时的油膜蒸发率较海拔100 m增加了142.15%,这主要是因为高海拔条件下柴油机冷却散热能力下降,导致蒸发油膜温度升高。

2.1.2 梯形环泵油消耗率

图9为海拔3 700 m条件下梯形环泵油消耗率随曲轴转角和转速的变化规律仿真结果。可以看出:

1) 单次循环内梯形环泵油消耗率峰值较高,但总量很小。这是因为:当梯形环在环槽间上移时,泵油消耗仅发生在环间压力大于缸内压力的排气行程中,但由于梯形环移动行程很短,则泵油消耗率在缸内机油消耗率中占比很小,在标定工况下仅占缸内机油消耗率的1.77%[8]。

2) 单位时间内,随着转速的升高梯形环在环槽内移动次数增加,进而使得泵油消耗率随转速上升而增大。

2.1.3 梯形环开口间隙窜气带油消耗率

图10为标定工况下海拔3 700 m梯形环开口间隙窜油消耗率随曲轴转角和转速的变化曲线。

由图10(a)可以看出:梯形环开口间隙窜油消耗率的峰值和总量远小于其他3种机油消耗途径;窜油消耗率的2个峰值分别出现在进气行程和做功行程的末尾,即活塞下行接近下止点位置处。

由图10(b)可以看出:单位时间内,窜油次数随转速的升高而增大,但消耗率总体仍非常小,可忽略。

2.1.4 梯形环刮油消耗率

图11为标定工况下梯形环刮油消耗率随曲轴转角和转速的变化曲线。

由图11(a)可以看出:梯形环刮油消耗率的峰值出现在活塞上行接近上止点及下行接近下止点等缸套壁面油膜厚度较大的区域;在上、下止点处,梯形环刮油消耗率非常低(处于极小值)。这是因为:活塞在上、下止点处转换方向后,在油膜厚度较薄的一段区域运动,使得梯形环刮油消耗率维持在较低的水平,直到梯形环运动至下一油膜较厚的区域。

由图11(b)可以看出:梯形环刮油消耗率随转速的升高而增大。这是因为:在单位时间内,梯形环刮油次数随转速的升高而增大。

2.2 缸内机油影响因素分析

2.2.1 海拔

由2.1.3节可知:梯形环开口间隙窜油消耗率占总体消耗率的比例非常小,故忽略窜油消耗率。综合计算燃烧率壁面机油蒸发消耗率、梯形环泵油消耗率和梯形环刮油消耗率构成的缸内机油消耗率,其在不同转速下随海拔的变化曲线如图12所示。可以看出:

1) 当转速相同时,缸内机油消耗率随海拔的升高并不呈线性增长的规律。这是因为:随着海拔的升高,壁面机油蒸发消耗率增大,而梯形环刮油消耗率减小,由于柴油机散热能力下降、热负荷增大,泵油消耗率没有显著变化。

2) 在标定工况下,与海拔100 m时相比,海拔3 700 m时缸内机油消耗率增加了31.51%,海拔4 500 m 时则增加了41.67%。

2.2.2 油环技术状况

油环的技术状况决定了机油在缸内和曲轴箱之间的流动的状态。柴油机在使用过程中,缸套在缸体-缸垫、螺栓预紧力、热变形和活塞运动挤压的影响下,不可避免地会产生弹性变形,从而导致油环不能完全紧贴缸套壁面而产生间隙,进而使缸内和曲轴箱间机油流通量增大,以及燃烧室壁面机油蒸发消耗率和梯形环刮油消耗率显著提升。因此,油环的追随性越高,缸内机油消耗率越小。油环的追随系数可表示为[13]

(9)

式中:Fm为油环径向弹力;D为环槽内径;Lb3为油环宽度;E为油环弹性模量;I为油环周向转动惯量。

随着柴油机使用时长的增加,缸套-活塞环摩擦副的磨损会导致环槽内径和油环弹力的减小,进而导致油环追随性下降,缸内机油消耗增加。图13为标定工况下不同海拔时缸内机油消耗随油环弹力的变化曲线。可以看出:油环弹力大小与缸内机油消耗率成反比;燃烧室机油消耗率随海拔的升高而增大,其中海拔4 500 m时,油环弹力由14.7 N下降至8.7 N,此时机油消耗率上升了7.64%。

3 结论

针对某150 mm缸径重型柴油机缸套-活塞环摩擦副,分别分析计算了燃烧室壁面机油蒸发消耗率、梯形环泵油消耗率、梯形环刮油消耗率和梯形环开口间隙窜油消耗率在不同工况下随海拔的变化规律。主要结论如下:

1) 随着海拔的升高,燃烧室壁面机油蒸发消耗率增大,刮油消耗率减小,梯形环泵油消耗率和窜油消耗率无显著变化;

2) 在标定工况下,与海拔100 m时相比,海拔3 700 m缸内机油消耗率增加31.51%,海拔4 500 m时增加41.67%;

3) 油环弹力与燃烧室壁面机油消耗率成反比,在海拔4 500m标定工况条件下,油环弹力了下降6 N,而机油消耗率上升7.64%。

下一步,将以上述研究为基础,进一步探索柴油机缸套-活塞环的摩擦磨损特性。