农用履带车辆差速转向性能的理论研究

2012-02-20张鸿琼权龙哲蒋恩臣

迟 媛,张鸿琼,权龙哲,蒋恩臣,2*

(1.东北农业大学工程学院,哈尔滨 150030;2.华南农业大学工程学院,广州 510642)

对于履带车辆,不仅要有良好的通过性能,还要具有良好的转向性能,转向是否灵活、转向轨迹是否平滑,直接关系着履带车辆的使用效率和驾驶员的劳动强度[1-2]。液压机械双流驱动系统利用了机械传动效率高和液压传动无级变速的优点,用于大功率的履带车辆上,相对于传统的离合器和制动器的转向机构,能够实现履带车辆的连续稳定转向和原地转向[3-4],这种驱动系统最早应用于军用履带车辆和工程机械上,在工程机械上如美国卡特彼勒公司和日本小松公司的推土机。在水稻履带收获机上采用这种传动系统,可提高劳动生产率和收获机的工作效率。本文设计了液压机械双流驱动系统,并对系统的转向性能进行了分析。

1 液压机械双流驱动系统的设计

1.1 液压机械双流驱动系统的总体设计

液压机械双流驱动系统的总体结构如图1所示,由发动机1输出的动力经带传动6分成两股功率流,一股传到多挡变速箱5,一股传到转向液压系统2、3、4,分别经过A、B汇合于动力差速式转向机构,由L和R输出动力。转向液压系统采用变量泵2和定量马达4组成的闭式静液压驱动系统,双向变量柱塞泵2通过阀3控制,改变泵的进、出油口,可以改变马达输出轴的旋转方向,实现车体的左转向或右转向;改变泵的流量,可以改变马达的流量和输出转速,与车速一同改变车体的转向半径。改变多挡变速箱5的挡位,从而实现履带车辆的不同行走速度、前进或倒退。当多挡变速器5空挡,只有液压系统工作时,接驱动轮的L和R轴向相反的方向等速旋转,车体原地向左转向或右转向。履带车辆直线行走由于地面不平发生偏驶时,需要液压系统输入转向动力,保证车辆行走的直线性。

图1 液压机械双流驱动系统总体设计Fig.1 General design of hydro-mechanical

改变变量泵2流量和变换变速器挡位即可实现履带车辆不同转向半径的转向。由于液压泵的流量是无级变化的,所以马达轴的输出转速是无级变化的,所以可实现车体的连续稳定转向,有学者称为“无级转向”。

1.2 动力差速转向机构的工作原理

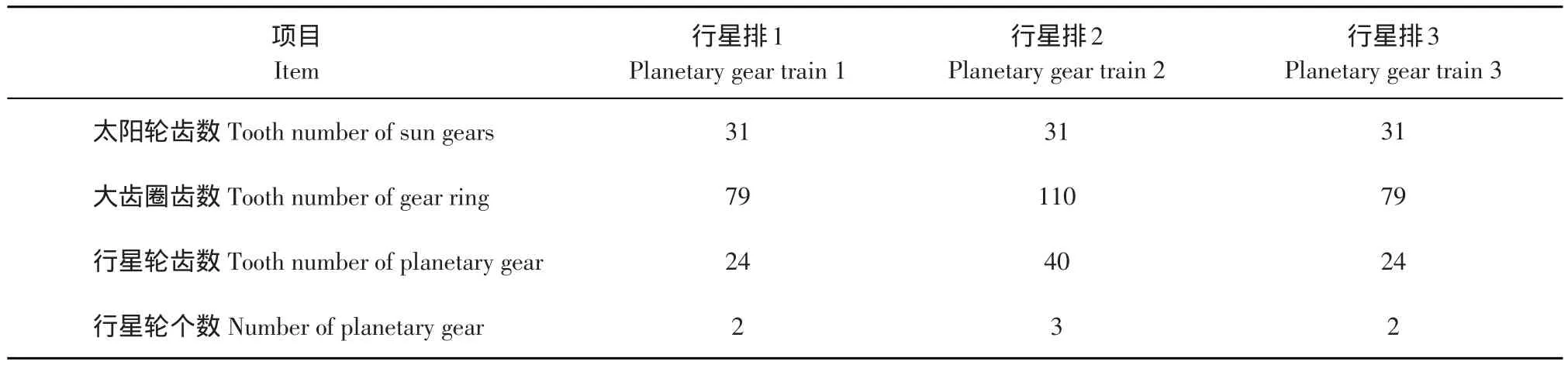

动力差速转向机构由三套行星排1,2,3组成(见图2),起直行和转向功率汇流的作用,直行动力由9(A)输入,转向动力由17(B)输入,1(L),14(R)的动力分别传到履带的左、右驱动轮[5-7]。

(1)当n19≠0,n5=0时,即只有变速箱输出动力时。

图2 差速式转向机构原理Fig.2 Principles of differential steering mechanism double power steering system

如图2所示,此时动力流向为:变速箱→驱动小齿轮9→驱动大齿轮→行星排2的行星架→

(2)当n19=0,n5≠0时,即仅有液压马达输出动力时。

动力流向为:转向马达→转向小齿轮17→转向大齿轮→行星排1齿圈→行星排1的行星架→左半轴及行星排1的行星轮→行星排3的太阳轮、行星轮、行星架→右半轴。

2 参数的选择和计算

2.1 传动比的确定

履带收割机的最大行走速度:V=1.5 m·s-1。

其中:r-驱动轮节圆半径,r=0.128 m。

发动机的标定转速(3 000 r·min-1),则发动机到驱动轮的传动比约为28,这部分传动比由变速器、动力差速式转向机构和终传动比共同分担。

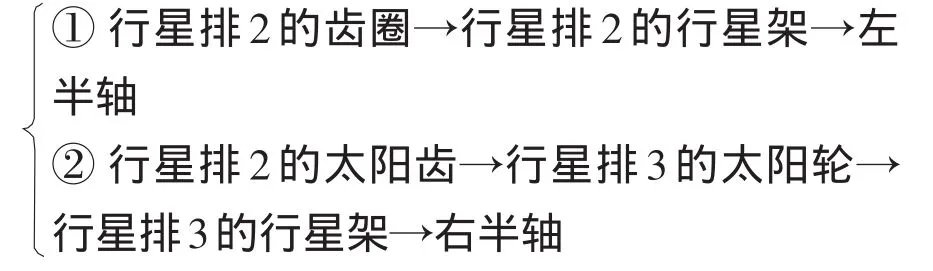

2.2 动力差速转向机构行星排特性参数的确定

特性参数是行星排齿圈齿数与太阳轮齿数之比,根据本动力差速式转向机构的原理,各行星排特性参数满足 a1=a3=a2-1,其中,a1、a2、a3-分别为行星排1、2、3的特性参数。根据传动比的范围、行星齿轮传动的配齿条件、本差速式转向机构的传动原理来确定各行星排的齿轮齿数下表1所示。

表1 各行星排的齿数Table 1 Gear's teeth number of three planetary trains

则各行星排的特性参数如下:

3 转速关系的确定

根据差速转向机构的传动原理,可求得输出轴1、14(左、右驱动轮)与输入轴9、17(变速器输出轴或马达输出轴)之间转速的关系为

①当只有变速器输出动力时,此时车辆直线行走,存在

式中,i1-为齿轮副9与8的传动比,设计为3.68。可求动力差速式转向机构直行传动比为:i9,1=5.74。

②当只有转向马达输出动力时,车辆绕自身中心原地转向,存在:

式中,i2-齿轮副17与5的传动比,设计为4.94。可求动力差速式转向机构的转向传动比为:i17,1=13.76。

③当直行和转向马达同时工作时,存在履带车辆左、右两侧驱动转速分别为:

由式(1)和图1可知,驾驶员通过调整液压泵排量来改变液压马达转速,从而控制左、右两侧驱动轮转速,实现履带车辆的直驶、以不同转向半径转向和原地转向。

由式(1)可得

由式(2)可知,变速箱的输出转速决定左、右两侧驱动轮转速之和的平均值,与车辆的行驶状态(是否转向)无关;而马达转速只与左、右两侧驱动轮的转速差值有关,与它们的具体值无关。

4 转向力矩的确定

根据动力差速转向机构的原理可得输出轴1、14(左、右驱动轮)与输入轴9、17(变速器输出轴或马达输出轴)之间转矩的关系为

若M1>M14,根据图3得转向力矩为

图3 求转向力矩Fig.3 Calculate turning moment

5 理论转向半径的确定

由上式可知,已知变速器输入转速和液压马达输入转速时,可以在理论上根据公式(6)、(8)算得转向半径的大小。

图4 理论转向半径的确定Fig.4 Theoretical turning radius

6 理论最大转向角速度的确定

当变速器输入转速为零,两侧驱动轮转动方向相反时,且液压马达输入转向角速度最大时,履带车辆的转向角速度最大。如图5所示可得:

当n9=0时,

图5 理论最大转向角速度Fig.5 Theoretical maximum turning angle velocity

由式(10)可得到结论:当变速器不输入动力时,转向角速度与转向液压马达输入转速成正比,即转向角速度随转向液压马达输入转速的增加而增加,但实际上,转向角速度还要受地面附着力的限制,容易发生滑转,从而使转向半径增加,使转向角速度减小。

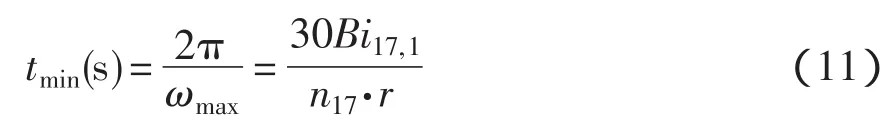

7 理论最小周转向时间的确定

周转向时间是履带车辆绕其转向中心旋转一周所需的时间。则最小周转向时间为:

8 试验研究

为了研究液压机械双流驱动系统的转向性能,对采用动力差速转向机构的履带车辆样机进行了实验[8-9],并对理论最小转向半径、理论最小周转向时间进行了实验验证[10-12]。

8.1 最小转向半径的测量

测量最小转向半径,就是在输入转速n9=0,n17≠0时测得的转向半径,理论上最小转向半径为0,通过实验可知:当转数n17=115 r·min-1,测得最小转向半径平均值为0.07 m;当转数n17=141 r·min-1,测得最小转向半径平均值为0.05 m;转数n17=160 r·min-1,测得最小转向半径平均值为0.05 m。如两条履带无滑转、滑移,或滑转、滑移相同,则转向半径R=0,实际运动时总不会相同,所以造成最小转向半径不是0。

通过以上实验和分析可知,本驱动系统在只有转向动力源输入时,可以实现一侧履带正转,另一侧履带反转,且正反转转速相等,转向半径近于零,能够实现车体的原地转向。

8.2 最小周转向时间的测试

n9=0时,当转数 n17=115 r·min-1,通过实测得最小周转向时间为 45.6 s;当转数 n17=141 r·min-1,周转向时间为30.9 s;当转数n17=160 r·min-1,周转向时间为28.7 s,n17输入转数越高,则周转向时间越短。

根据求解最小周转向时间的理论公式(11),可求得分别对应 n17=115 r·min-1、n17=141 r·min-1、n17=160 r·min-1的理论最小周转向时间为:25.7、20.9、18.4 s。观察相同转向输入转速的实验值与理论值,可知理论值小于实验值,这是由于履带车辆的滑转和滑移导致履带车速降低,从而使周转向时间增大。

9 结 论

本文设计了履带车辆的液压机械双流驱动系统,并对系统中起功率汇流的动力差速转向机构进行了参数设计,通过理论分析了该动力差速转向机构的输入输出之间的转速和扭矩关系,获得了理论转向半径和理论最小周转向时间,并通过样机实验获得了实际的最小转向半径接近于0和不同输入转速下的最小周转向时间。

[1]Maclaurin B.A skid steering model with track pad flexibility[J].Journal of Terramechanics,2007,44(1):95-110.

[2]Bodin A.Development of a tracked vehicle to study the influence of vehicle parameter tractive performance in soft terrain[J].Journal of Terramechanics,1999,36(3):167-181.

[3]迟媛,蒋恩臣.履带车辆差速式转向机构性能试验[J].农业机械学报,2008,39(7):14-17.

[4]迟媛,蒋恩臣.履带车辆转向时最大驱动力矩的计算[J].农业工程学报,2009,25(3):74-78.

[5]张银彩,黄宗益.差速式转向机构的动力学分析[J].工程机械,1998(9):21-22.

[6]赵建军.履带车辆差速式转向机构动力学分析与比较[J].工程机械,2002(8):18-21.

[7]李岚.新型差速转向机构设计[J].机械工程师,2000(12):8-9.

[8]方志强,高连华,王红岩.履带车辆转向性能指标分析与试验研究[J].装甲兵工程学院学报,2005(12):47-50.

[9]程军伟,高连华,王红岩.基于打滑条件下的履带车辆转向分析[J].机械工程学报,2006,42(5):192-195.

[10]Rubinstein D,Hitron R.A detailed multi-body model for dynamic simulation of off-road tracked vehicles[J].Journal of Terramechanics,2004,41(4):163-173.

[11]Ferretti G,Girelli R.Modeling and simulation of an agricultural tracked vehicle[J].Journal of Terramechanics,1999,36(3):139-158.

[12]Song H,Ko Ju-Hyun,Kim D.High efficiency on- chip charge pump DC-DC converter for LCD drivers[J].Current Applied Physics,2007,7(9):450-455.