考虑密封条动态压缩效应的车门动态关闭疲劳仿真与试验研究

2023-12-08曾维和苟黎刚张德彬任豪放廖慧红

曾维和, 苟黎刚, 张德彬, 任豪放, 张 俊, 廖慧红

(吉利汽车研究院(宁波)有限公司,浙江,宁波 315336)

车门密封条一般由装在门上的头道条和车身侧的二道条两道密封条组成,其能填充车身与车门匹配时的间隙,可密封防止雨水通过间隙流入车内,阻断车外路噪、风噪传导至乘员舱内提高整车NVH 性能;另一方面,车门动态快速关闭(简称车门slam)内板压缩密封条变形做功,其能提供一定的支承反力,吸收快速关门一部分能量[1],减少车门关闭瞬间门内板与侧围碰撞冲击对车门结构的损伤,因此密封条对车门结构疲劳耐久性能有重要影响。

国内外学者和汽车主机厂工程师已经就密封条对车门性能的影响进行了大量研究。WAGNER等[2]建立非线性有限元计算模型仿真分析了密封条吸收关门能量效应。国内一汽、比亚迪、国外STELLANTIS 等主机厂商研究了密封条在确定车门静态关闭力的作用[3-5]。张黎宏等[3]推导出车门关闭力计算简化模型,优化设计参数调整密封条反力优化静态关闭力改善车门关闭感知质量和舒适性。王超[4]通过大量试验结果总结分析了影响关门力的几个关键因素,发现密封条的影响最大。美国通用汽车公司SANKAR 等[6]在研究轿车行李厢盖动态开闭疲劳仿真建模方法时指出密封条能吸收约30%的关门总动能。车门关闭时先压缩车门前部的密封条,挤压密封条炮管内空气向车门后端未被压缩的区域流动,车门关闭瞬间速度较快,密封条泡管内空气不能及时通过排气孔排出产生气垫效应其支撑反力会放大[7],相比缓慢低速关门密封条系统会消耗更多的能量,从而降低关闭瞬间锁扣撞击力减少门板结构损伤。因此,车门slam仿真时考虑密封条中空型腔内空气排出阻尼效应对提高分析精度有重要意义。

本研究针对车门动态关闭仿真锁扣载荷过大导致车门疲劳损伤与试验结果误差大的问题,首先考虑到密封条泡管内空气流动对压缩反力影响,使用Abaqus 仿真计算了不同压缩速度下密封条反力-压缩量曲线,然后根据仿真结果构建压缩反力与压缩量、压缩速度的关系模型;然后建立车门动态关闭slam 分析模型,分析时考虑密封条内因空气流动反力的非线性曲线关系,slam 仿真得到锁点载荷瞬态响应并与试验测试力值响应结果进行对标验证;最后经车门开闭耐久试验测试,车门顺利通过10 万次开闭耐久测试,验证了仿真方法的有效性。

1 密封条动态压缩仿真分析

1.1 密实橡胶材料本构模型选择

车门密封胶结构由钳口和压缩泡管两部分组成,钳口和泡管常用EPDM 密实橡胶和EPDM 海绵橡胶。由于橡胶变形呈现超弹性且高度非线性,所以描述橡胶材料变形行为的应力应变理论模型相当复杂。

大型商用有限元软件Abaqus中提供9种基于应变能函数表征的模拟超弹性材料本构模型,如Marlow,Mooney-Rivlin,Neo Hooke,Polynomial,Van Der Waals,Ogden 等。1940 年MOONEY[8]率先提出以变形张量不变量为自变量描述超弹性体应变能函数模型:

式中:W为应变能;I1,I2分别为变形张量第1,第2不变量;D1,D2为常数。

1951 年Rivlin 在式(1)Mooney 函数基础上提出更一般的本构模型表达式[9]:

式中:W为应变能;I1,I2为变形张量第1,第2 不变量;m,n为非负整数;Dmn为常数。

式(2)即是所熟知的Mooney-Rivlin 模型,但后期大量实践应用表明其不适用于所有的变形模式,因此,Mooney-Rivlin 并不是真正有实用价值的描述超弹性材料本构模型[10]。

Ogden 直接采用橡胶变形主伸长比λ做自变量,于1972 年提出了一种全新的描述超弹性不可压缩橡胶应变能函数模型[11]:

式中:W为应变能;N为阶数;λi为主伸长率;ρi为 次 伸 长 率;αi,μi,βi为 材 料 常 数;J为 总 体积比。

研究表明,Ogden 模型是目前模拟超弹性不可压缩密实橡胶材料最准确的应变能函数[12-13],钳口三元乙丙(EPDM)密实橡胶在车门密封条压缩变形时主要起支撑泡管作用,体积变化极小应变能不高,可近似当作不可压缩超弹性材料处理,因此,仿真时EPDM 密实橡胶材料本构选择Ogden 模型,阶数N取3。

1.2 海绵橡胶材料本构模型选择

海绵橡胶由EPDM 橡胶发泡而成,是一种可压缩超弹性材料。Abaqus中提供一种可高精度模拟可压缩橡胶超弹性非线性材料力学性能的Hyperfoam模型[14],其应变能密度函数表达式为:

式中:W为应变能;N为阶数;λi为主伸长率;ρi为次伸长率;αi,μi,βi为材料常数;J为总体积比;Je为弹性体积比;Jt为温度体积比;εt为总体积比。

密封条泡管材料使用海绵橡胶,车门关闭时首先挤压泡管本体材料变形和发泡气孔孔隙变形,当车门完全关闭时,泡管挤压体积变化大应变能高,因此,进行超弹性泡管压缩非线性力学性能仿真时,海绵橡胶材料应变能函数选择Hyperfoam 模型,阶数N=3。

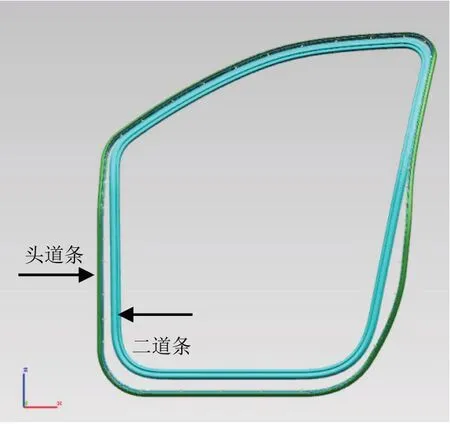

1.3 密封条有限元建模

以某SUV 车型前车门密封条为研究对象,车门与车身侧围之间两道密封,头道条使用3M 胶粘贴或者塑料卡扣固定在车门内板上,二道条钳口夹持侧围钣金安装在车身上,密封条3D模型如图1所示,图2a 和b 分别清晰展示了二道条和头道条的截面结构。

图1 车门头道/二道密封条3D数模

二道密封条结构由EPDM 海绵橡胶泡管、EPDM 密实橡胶钳口和嵌入钢支撑骨架组成,其结构如图3a 所示。头道条截面结构如图3b 所示,顶部泡管材料为可压缩超弹性EPDM 海绵橡胶,底部起支撑作用材料为不可压缩EPDM密实橡胶。

图3 密封条结构示意图

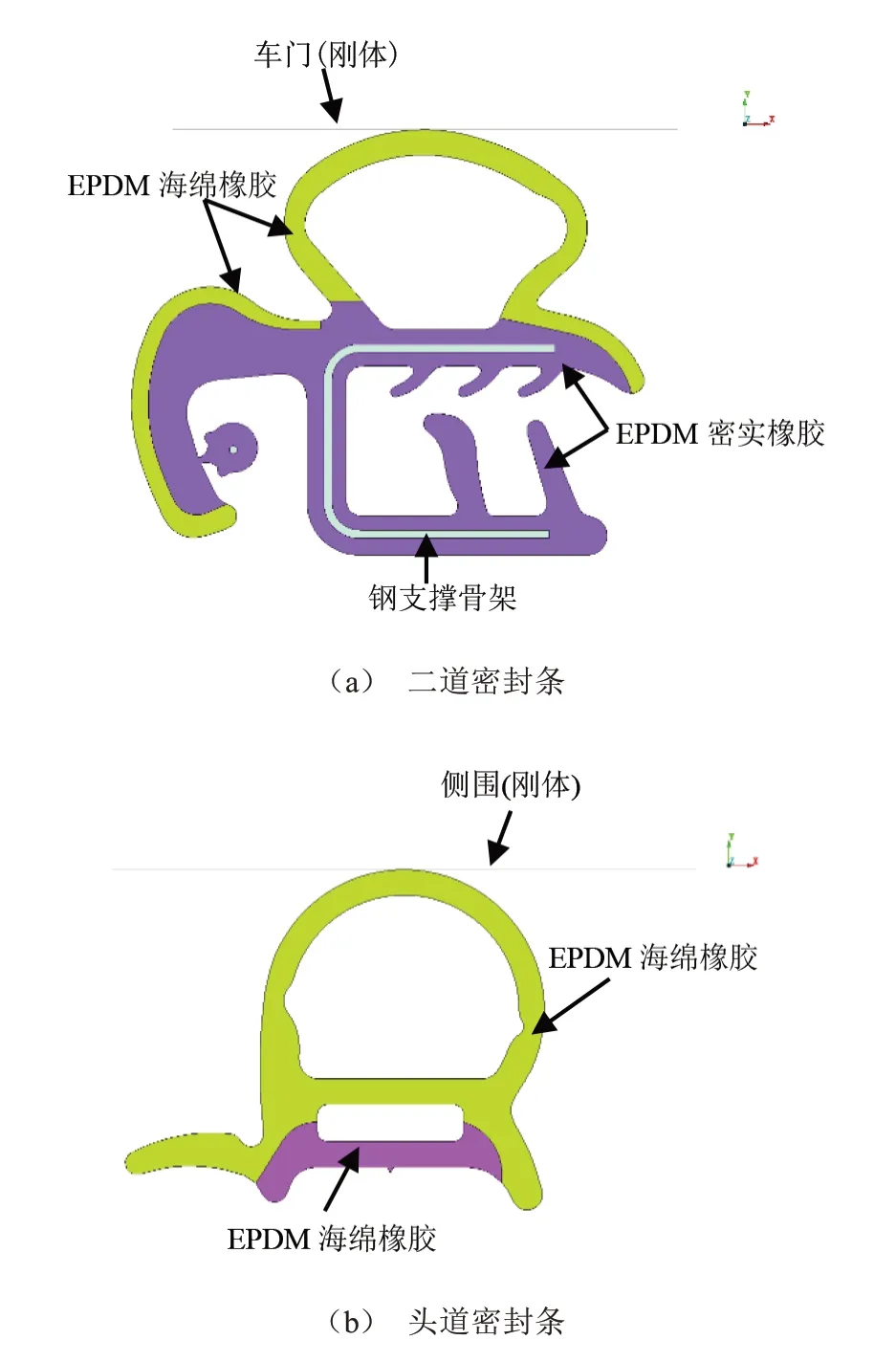

相较于截面尺寸,车门密封条轴向尺寸(长度)够大,车门挤压密封条时压缩变形主要在截面内,垂直于截面方向(轴向)应变影响有限,可忽略不计,所以可将求解密封条压缩变形问题简化为平面应变问题处理,采用二维平面应变模型仿真,缩减计算规模。为离散后充分体现截面圆弧特征,网格划分时单元平均尺寸设置为0.15 mm,网格类型为三角形四边形混合,但为保证计算精度,三角形网格数量占比控制在5%以内。Abaqus 平面应变分析密实胶和海绵胶单元类型选择CPE_H(杂交平面应变)单元,密实橡胶中嵌入的金属骨架单元类型为平面应变单元。

Abaqus模拟密封条压缩变形泡管内空气向管外流动,沿密封条腔体内轮廓线建立一圈F2D2单元,F2D2 单元首尾相接形成封闭曲线完成创建密封条内流体型腔;在泡管型腔内任意位置建一参考节点定义型腔内空气流体域,密封条外任意位置定义一参考节点代表外部环境空气流体域,FLINK 单元连接腔内空气参考节点和外部空气域参考节点,计算时管内外空气可通过FLINK单元流通。

相较于橡胶密封条,车门和车身侧围钣金变形几近于0,所以将车门钣金和侧围钣金简化成刚度无限大的刚体,钣金使用解析刚体建模。实际使用中二道条钳口触须与车身钣金紧贴、头道条底部轮廓与车门内板钣金粘贴,所以这些位置约束全部自由度,位移为0。刚体与密封条顶部轮廓建立接触对,随着压缩量增大密封条自身变形严重可能自身会发生接触,因此,在可能密封条截面内外轮廓可能发生接触的区域建立自接触,接触摩擦因数设置为0.1。在刚体参考点施加沿-Y向强制位移10 mm,模拟车门关闭密封条被正压,输出位移、应变和加载点反力,查看密封条压缩变形趋势和压缩负荷情况。建立的车门头道、二道密封条动态压缩模型及边界条件如图4所示。

图4 压缩仿真有限元模型

1.4 动态压缩结果分析

1.4.1 压缩变形应变能分布

分别以不同压缩速率1 mm/s、500 mm/s、1 000 mm/s、1 500 mm/s、2 000 mm/s 进行车门密封条压缩仿真,查看密封条变形和应变分布。图5和图6 分别列出了准静态(压缩速率1 mm/s)压缩时二道条和头道条密封条变形形状和应变结果。由图5 可知,随着车门向下运动压缩,泡管型腔被逐步压缩空气排出腔体,压头向下位移压缩7 mm 时,泡管壁和腔体变形严重,密封条空腔内壁有自接触发生。观察应变能分布可知:密封条压缩时有两处位置应变能集中,应变相对较高,一处位于泡管内壁中间位置;另一处在海绵橡胶与密实橡胶交界处,其原因是两种材料刚度不一致,同等压缩负荷条件下密实橡胶变形远小于海绵橡胶变形量,这样存在刚度不连续变形不协调位置易产生应变集中。头道密封条海绵橡胶泡管和空气型腔压缩变形变化趋势与二道条变形规律类似,其应变能分布如图6所示。由图可知,应变集中较高的位置在管内壁圆弧过渡部位,其原因是密封条壁厚在此处突然减小,圆弧过渡特征变化急剧,刚度突变处变形不均匀导致应变较高。

图5 二道密封条压缩变形应变云图

图6 头道密封条压缩变形应变云图

1.4.2 密封条支反力-压缩量曲线

密封条动态压缩提供的支反力来源于两部分,一部分是密封条橡胶压缩变形,由于橡胶材料非线性超弹性特征,密封条压缩反力计算可比作非线性弹簧系统,若非线性系统刚度为Kseal,压缩量xseal,压缩负载可描述为[5]:

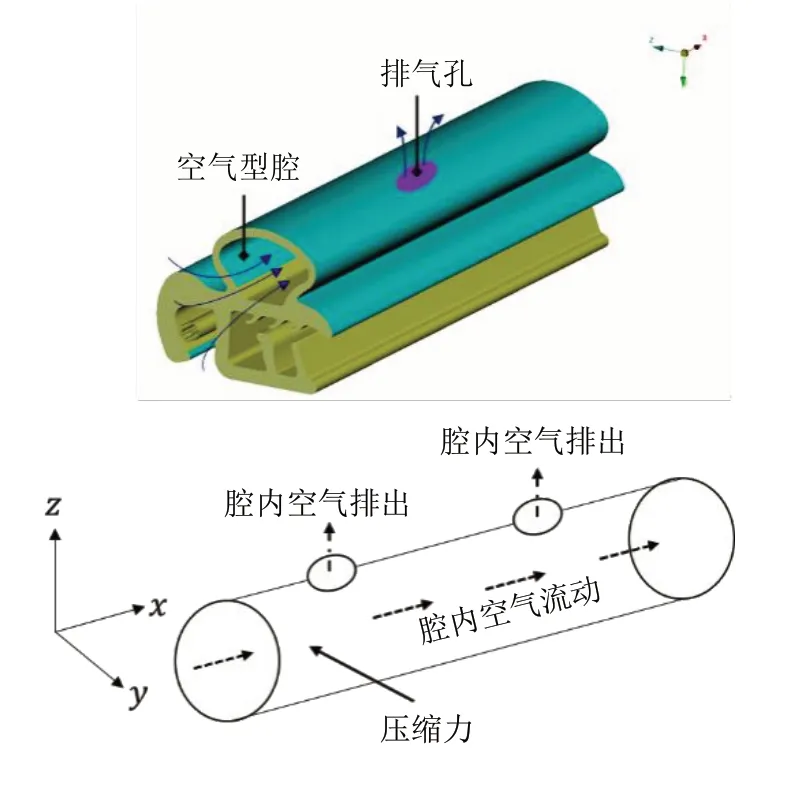

另一部分压缩反力来源是密封条空腔内气体通过排气孔流出产生的非线性阻尼力,泡管空腔内气体流动如图7 所示。车门slam 时关门速度快,钣金压缩密封条速率高空腔内气体流动速度加快,排气孔沿密封条以一定间隔(一般设计间距100~150 mm)线性规律排列,泡管被挤压腔内空气加速通过排气孔流向密封条外,这种空气流动现象呈现出非线性阻尼效应[7]。密封条内空气通过排气孔排气产生的非线性阻尼力可表述为:

图7 密封条腔体空气流动示意图

式中:Fdamp为泡管内空气流动产生的阻尼力;L为密封条长度;p(x)为密封条表面压力;pex为排气孔气体压力。

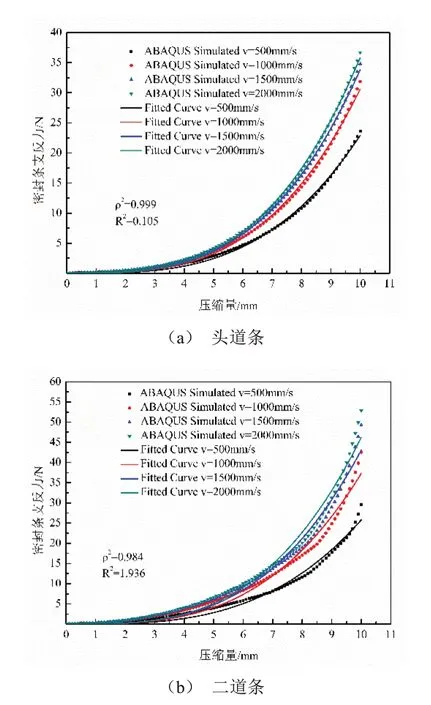

分别以不同速度v=500 mm/s、1 000 mm/s、1 500 mm/s、2 000 mm/s 压缩车门密封条,得到车门头道条、二道条动态压缩载荷-压缩量曲线如图8所示。由图可知,随着压缩量增加,密封条反力逐步增加,由于密封条刚度变形非线性和排气孔变形高度飞行非线性,密封条反力随压缩量非线性增长,随压缩变形增加,曲线变得陡峭曲率增加,压缩力增长速度越快;另一方面,相同压缩量时,压缩速率越高密封条提供反力越大,这主要与腔内气体通过排气孔流出非线性阻尼效应有关,根据式(10)可知关门速度越快密封条压缩变形速率越高,腔内排气孔流出速度越高非线性阻尼力越大。

图8 密封条动态压缩负荷-压缩量曲线及关系拟合

分析图8 中密封条压缩负荷随压缩量、压缩速率变化趋势,使用不同函数类型拟合数值,发现用幂指数函数拟合相关性最好,且均方差较小,拟合效果最佳,以压缩量u、压缩速率v作为自变量描述其动力学行为,动力学方程可描述为:

式中:F为密封条支反力,单位N;u为压缩量,单位mm;v为压缩速率,单位mm/s;C,E_u,E_v为常数。

使用式(11)分别拟合车门头道条、二道条不同速度下动态压缩密封条反力-压缩量数值,得到C,E_u,E_v的值,拟合后的曲线如图8 所示。头道密封条动态压缩数值结果拟合得到C=0.003 1,E_u=3.22,E_v=0.256,所以头道条动态压缩变形行为表达式为:

拟合二道密封条动态压缩变形-压缩载荷数值结果得到C=0.013,E_u=3.18,E_v=0.11,因此,二道条动态压缩变形行为可描述为:

2 车门动态关闭仿真及试验验证

2.1 车门动态关闭有限元建模

根据车身和车门结构几何模型抽取中面,利用二维壳单元离散划分网格,单元类型为三角形、四边形混合网格,单元平均尺寸设置为5.4 mm。基于几何连接信息建立部件间连接:使用RBE3-HEXARBE3 模拟胶粘和焊点连接,螺栓连接使用RBE2-CBAR-RBE2 建模。模型包括车身、车门钣金、内饰及车门上玻璃导轨、扬声器、电机、门锁等附件,若车门附件没用网格建模使用集中质量单元替代,避免因质量缺失对计算结果产生影响。为缩减计算规模截断部分车身进行仿真分析,根据工程实践:截断面与车门距离应当超出400 mm,否则影响结果精度。车身截断面处节点约束1-6 自由度,为模拟车门关闭能绕车身侧铰链旋转,铰链应释放旋转自由度。建立的车门动态关闭模型及约束如图9a所示。

图9 车门动态关闭仿真建模

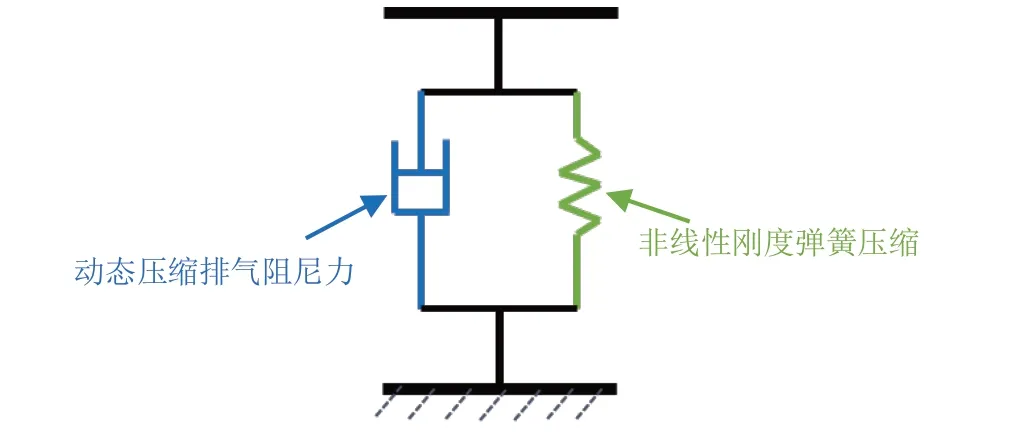

密封条采用RBE3-CBUSH-RBE3简化建模连接车门内板与车身侧围,如图9b 所示。车门slam 仿真时CBUSH 弹簧单元能提供支撑刚度,弹簧压缩支撑刚度模型如图10 所示。弹簧刚度需考虑两方面因素,一方面是密封条静态压缩载荷变形(简称CLD),车门密封条静态CLD 曲线如图11 所示。另一方面是动态压缩排气产生粘滞阻尼效应,其特征形式根据式(11)确定。此外,为考虑密封条橡胶材料自身阻尼的影响,根据经验仿真将CBUSH 单元属性阻尼设置为0.08。

图10 密封条弹簧单元刚度模型

2.2 动态关闭过程仿真分析及锁扣载荷试验对标

基于2.1 节中搭建的车门动态关闭有限元分析模型,使用nastran 瞬态分析求解器Sol 129 求解车门动态关闭过程,计算出模型力、位移、速度和应力响应。企业在车门开闭耐久开发验证过程中一般采用的关闭速度为1.5 m/s,因此,仿真时车门远端初始速度v=1 500 mm/s,车门远端旋转半径r=937.11 mm,初始角速度ω=v/r=1 500/937.11=1.600 rad/s,此初始角速度作为nastran 计算车门动态关闭初始条件的输入,瞬态分析总时长0.2 s,计算步长0.001 s。分别计算密封条考虑和未考虑密封条动态压缩阻尼效应对车门锁点载荷响应曲线的影响。

为验证仿真结果的有效性,根据车门开闭耐久验证试验规范设计了车门slam试验测试锁点力响应曲线。在车身端锁钩与门锁啮合点附近布置传感器,为避免车门关闭门锁机构与车身端锁扣啮合撞坏传感器,粘贴传感器位置应避开啮合区但需尽最大限度贴近门锁撞击点,传感器在锁扣的位置如图12a 所示,试验测试时粘贴的传感器如图12b所示。传感器类型为单向应变式传感器,传感器固定牢固后第1 步:进行标定试验得到应变信号与锁扣力对应关系式,传感器具体标定过程不再赘述;第2 步:进行初始关闭速度1.5 m/s 的车门slam 试验,采集记录传感器应变响应信号;第3 步:根据标定的关系式将采集的应变响应信号处理变换得到力值响应曲线。

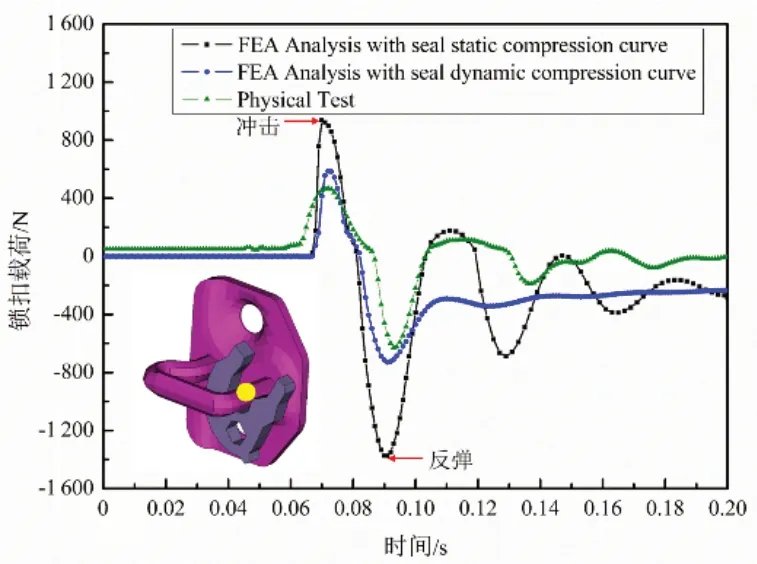

车门关闭初始速度1.5 m/s,有限元仿真计算和物理试验测试得到的锁点载荷动态响应曲线如图13所示。由图可知,仿真计算的锁点载荷响应曲线与测试曲线相位基本一致,锁点冲击载荷均在0.07 s左右出现最大值,此时车门运动至最低点,随后车门反弹,在0.09 s 时刻反弹至最高点,这时反弹载荷达到峰值。但比较仿真的锁点载荷瞬态响应与测试力值动态响应容易发现:只考虑密封条静态压缩刚度计算的载荷响应与试验响应曲线偏差很大,最大冲击力和反弹力约是测试值的2 倍,此外,反弹至最高点后0.09~0.20 s 时间段内锁点载荷未趋近平稳仍在波动,说明关门剩余能量较多,车门需经过多轮往复运动才能耗散未吸收的剩余能量;考虑密封条动态压缩腔内空气流动粘滞阻尼效应仿真的锁点载荷响应曲线与测试响应相当接近,反弹极值729 N,测试反弹最大载荷629 N,两者误差约15%,在工程可接受误差范围内,0.09 s 时刻反弹至最高点后,车门往回运动载荷衰减,0.11 s 后车门运动幅度很小锁点载荷趋近于平稳,这与试验测试动态响应变化趋势接近。

图13 锁扣载荷动态响应曲线仿真与试验对标验证

仔细分析车门关闭过程,根据能量守恒原理,车门slam能量可表述为:

式中:Etotal为关门总能量;Eseal为密封条静态压缩吸收能量;Elatch为门锁吸收能量;Echecklink为门限位器吸收能量;Esealcavity为密封条型腔空气流出阻尼效应吸收能量;Eresidual为剩余未被吸收能量。

车门关闭速度一定即关门总能量Etotal一定,若仿真时不考虑密封条动态压缩型腔内空气排出粘性阻尼效应吸收的能量即Esealcavity=0,这样必会导致式(14)中其他部分能量数值增大,而Eresidual剩余能量主要靠车门往复运动和自身材料阻尼耗散。因此,产生了图13 中只考虑密封条静态压缩特性锁点力值响应曲线偏差大且多次震荡未平稳的现象。研究表明[5],密封条空气流动阻尼效应消耗的能量能达到关门总能量的11%。综上所述,为提高车门slam 仿真精度,考虑密封条动态空气流动阻尼效应尤为关键。

3 车门slam疲劳损伤计算及试验验证

3.1 车门钣金和焊点疲劳损伤计算比较

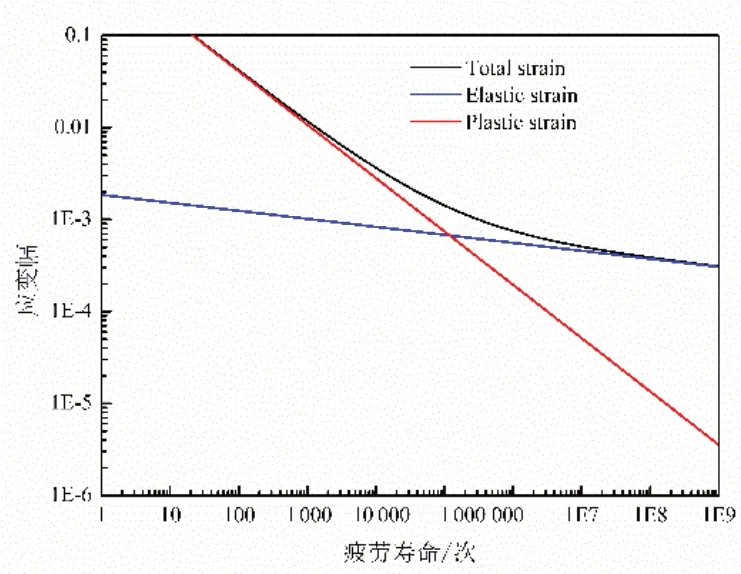

基于nastran 瞬态响应分析求解器SOL 129 仿真计算车门初始关闭速度1.5 m/s动态关闭过程,输出车门钣金应力和焊点节点力瞬态响应结果,然后使用专业疲劳仿真工具nCode Designlife 计算车门钣金及焊点疲劳损伤和寿命。焊点损伤、寿命分析使用nCode 焊点疲劳求解器计算,点焊疲劳分析使用的应力幅-疲劳寿命(S-N)曲线如图14 所示。大量工程实践显示,车门slam载荷幅值范围大,钣金应变变化范围广,结构在弹性应变和塑性应变范围内均会造成损伤,相比弹性应变部分损伤,塑性范围内低周疲劳部分的损伤更加关键[15]。因此,为提高计算精度钣金疲劳分析选用E-N 法[16],E-N 法疲劳计算需考虑平均应力修正和弹塑性应力修正,平均应力修正方法选择Smith-Watson-Topper(简称SWT),弹塑性应力修正选择Neuber 法则。车门内板材料为DC56D,其应变幅-寿命(E-N)对应关系曲线如图15 所示。企业车门开闭耐久试验规范一般要求前车门要承受开关门10 万次以上的使用次数,且不发生疲劳开裂,因此,前门slam疲劳损伤计算循环数设为10万次。

图14 焊点S-N曲线

图15 车门内板材料E-N曲线

车门slam关闭速度快,车门与车身及密封条间发生剧烈冲击从而产生动应力响应,动应力过高开闭循环可能导致结构疲劳产生。钣金与焊点疲劳损伤计算遵从Miner 法则, 累积损伤算法原理[17-18]为:

式中:D为总损伤;Ni为某一应力辐△σ下的寿命;ni为某应力幅下发生的循环次数。

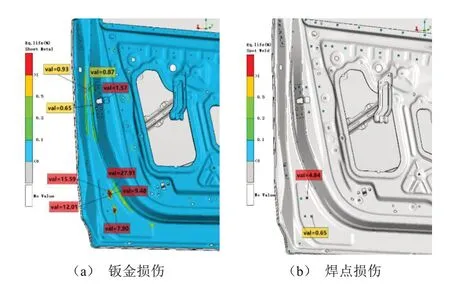

根据Miner 损伤叠加原理计算的不考虑密封条排气阻尼产生阻尼力时车门结构疲劳损伤如图16所示。由图可知,钣金和焊点损伤较大的区域在车门内板左下角防撞梁与门内板搭接处,该处钣金最大损伤达到27.91,焊点损伤高达4.84,远大于1;内板门锁安装区域损伤值也较高,达到1.57。工程上一般认为损伤超出1 会有疲劳开裂风险,可见按此方法仿真计算的车门slam疲劳必有开裂风险。

图16 不考虑密封条动态压缩效应车门疲劳损伤计算结果

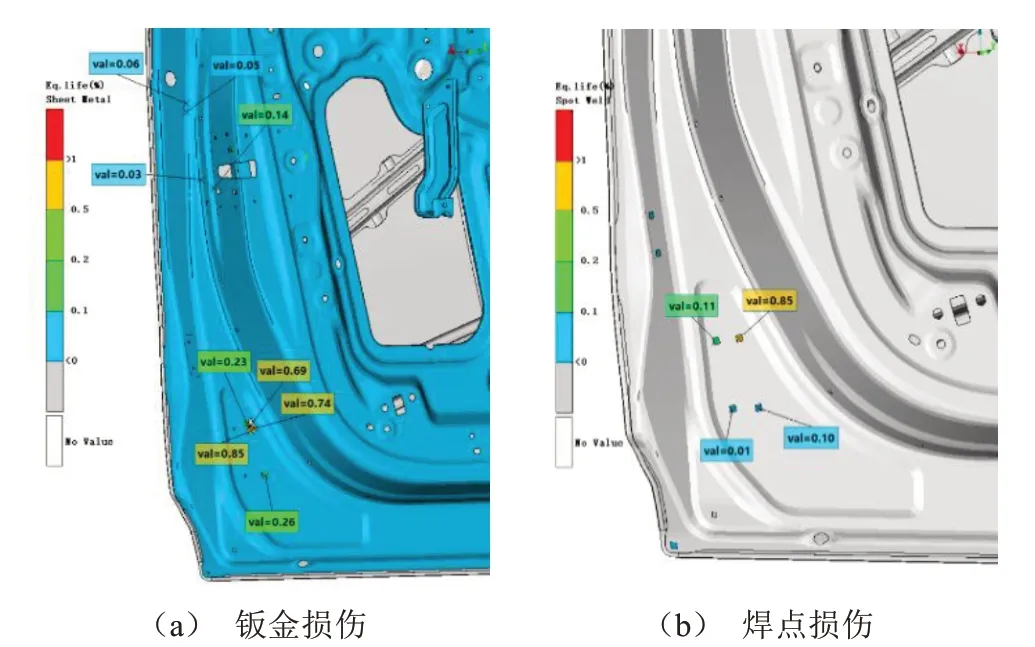

车门动态关闭仿真考虑密封条动态压缩排气孔粘滞阻尼力,循环10 万次计算的车门slam 内板和焊点累积疲劳如图17 所示。由图可知,损伤较大区域与图16 中分布一致,但总损伤值明显减小,内板与焊点最大损伤均为0.85,损伤值D未超过1,根据工程经验判断不会有开裂风险。

图17 考虑密封条动态压缩效应车门疲劳损伤计算结果

3.2 车门动态开闭耐久试验验证

为进一步验证疲劳仿真结果的有效性,以3.1节中车门slam疲劳仿真的同等条件进行车门动态开闭疲劳试验,初始关门速度1.5 m/s。循环次数10万次,试验测试完成后拆开门内饰仔细观察车门钣金和焊点是否有疲劳开裂发生,拆解结果如图18所示。车门slam 疲劳耐久试验结果表明:前门经10万次开闭循环,钣金和焊点均完好无损,疲劳计算的损伤较大区域未见焊点和钣金开裂现象,试验结果与图17 中结果高度吻合。可见在车门slam 仿真中考虑密封条气孔排气粘性阻尼效应,此方法计算的结果可靠,精确度高。

图18 车门动态开闭疲劳耐久试验验证

4 结论

1)有限元仿真分析不同压缩速率下车门密封条压缩载荷与压缩量变化规律,经曲线拟合,结果显示可用F=C×uE_u×vE_v幂指数关系式描述其动态压缩变形行为。

2)密封条压缩型腔内空气通过排气孔流出产生阻尼效应,密封条支反力增大,车门slam动态关闭仿真考虑密封条动态压缩阻尼效应能有效减小锁扣载荷,对比分析仿真与物理试验测试的车门动态关闭过程锁点力动态响应曲线,结果显示:考虑密封条动态压缩动力学行为的仿真结果与试验值偏差小,仿真精度高。

3)对比分析车门slam 疲劳耐久仿真与试验结果,研究表明:如果只考虑密封条静态压缩支撑刚度,车门动态关闭疲劳损伤结果超标,与车门耐久试验测试结果不符;将密封条动态压缩动力学行为考虑在内,仿真计算的车门损伤与试验测试结果高度吻合。还进一步验证了密封条动态压缩阻尼效应对车门slam仿真精度提升的重要意义。