面向刚度设计的GFRP 和VRB/GFRP 混合层合板应变能密度分布研究

2023-12-08杨小同段利斌

杨小同, 张 雨, 徐 伟, 刘 星, 吴 闯, 段利斌

(1.江苏大学 汽车与交通工程学院,江苏,镇江 212013;2.泛亚汽车技术中心有限公司 前期车辆开发与整车集成部,上海 200120)

纤维增强复合材料层合板具有高比模量、比强度和良好的耐腐蚀性等优点,在汽车、航空和航天工业中的广泛应用中具有巨大潜力。此外,纤维增强复合材料因其各向异性特点而具有可设计性强的优势,使其成为替代传统各向同性材料的主要候选材料,引起广泛的研究兴趣[1-2]。与金属良好的可塑性不同,虽然FRP 层合板具有优异的机械性能,但当所受载荷达到结构的极限强度时易发生不可恢复的损伤和破坏。如何在强度范围内最大化地发挥FRP层合板的性能,是当前主要的研究热点。

FRP 层合板结构具有设计灵活的优点,通过合理地选择组分材料、匹配各组分含量以及优化铺层方案,可最大限度地达到预期性能要求[3]。为了最大化地发挥FRP在不同需求下的材料性能,诸多学者针对FRP结构的刚度特性展开了研究。LEE 等[4]利用有限元方法分析了铺层角度对CFRP 汽车车顶加强件弯曲刚度的影响规律,并提出了弯曲刚度最大化时的CFRP 铺层方式。SUBAGIA 等[5]发现铺层顺序对碳和玄武岩混杂复合材料层合板弯曲性能有显著影响。张成林等[6]研究了铺层方式对GFRP层合板力学性能的影响,对称双向铺层的层合板弯曲强度比单向铺层高出3 倍。虽然GFRP 具有上述良好的应用表现和潜力,但在汽车重要吸能部件上仅使用GFRP并不能满足相关安全法规的要求。

近年来,一些学者通过将金属与FRP 结合形成金属/FRP混合结构,结合了金属和FRP各自的优势从而获得更优异的综合性能[7]。区别于复合材料及传统的金属材料,金属/FRP混合结构可以弥补各自组成材料的缺点,从而获得更优异的综合性能。金属/FRP混合结构中FRP依靠其高比刚度能增强混合结构的刚度性能,而金属能提供更好的延展性和低成本[8]。ZHANG Dongdong 等[9]设计了一种金属/GFRP 应急车桥,该结构满足应急车桥的强度、整体抗弯刚度和扭转刚度要求,有望推动类似轻量化结构系统的发展。张海洋等[10]设计了应用STEEL/GFRP 电池包箱体,相比于钢制电池包箱体,不仅满足性能要求还具有明显的轻量化效果。

连续变厚度轧制工艺能获取厚度连续变化的变厚度板(Variable-Thickness Rolled Blanks,VRB),从而满足不同载荷工况对结构厚度分布的要求[11-12],CHENG Wei等[13]提出了一种考虑制造约束的热冲压变厚度结构的轻量化设计方法,通过厚度分布实现减重5.61%。孙光永等[14]开展了变厚度B 柱的厚度分布优化设计,实现减重10.1%。因此,相比等厚度金属/FRP 结构,VRB/FRP 混合结构在轻量化方面具有巨大潜力。

然而,VRB/FRP 混合结构的刚度性能受各组分参数和载荷条件等因素影响,在开展涉及大量设计变量的VRB/FRP 混合结构刚度性能优化设计时复杂又耗时。一方面,刚度和许多设计参数之间的直接关系是未知的,另一方面,很难获得单个设计参数对整体刚度的灵敏度。而将整体刚度性能转换为整个结构上的应变能密度分布可以显著简化优化问题,最大化提升金属/FRP 混合结构的刚度性能。本文旨在探究GFRP、VRB/GFRP 层合板的各组分设计参数对刚度特性与各组分应变能密度分布的影响规律。结合理论公式验证有限元建模方法的准确性,利用有限元法分析GFRP 铺层角度和铺层数量以及VRB 厚度分布形式对两种层合板的刚度特性及应变能密度分布的影响规律,进一步探究设计参数与各组分应变能密度、刚度性能之间的相关关系,获取最优刚度性能下各组分应变能密度分布特点。

1 研究对象及评价指标

1.1 研究对象

本文以GFRP 和VRB/GFRP 两种层合板作为研究对象,研究其各组分参数对刚度特性与应变能密度分布的影响规律。GFRP 帽形梁采用正交编织GFRP 预浸料模压而成,纤维体积分数约占60%,单层预浸料厚度为0.3 mm。金属/GFRP层合板通过将金属与GFRP胶接而成。

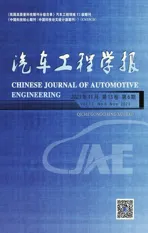

GFRP 及金属/GFRP 层合板的几何尺寸如图1a所示,图1b 展示了GFRP 铺层角度的定义方式,当纤维1方向与层合板长度方向一致时,对应的铺层角度为#(0/90)°,本文采用的GFRP铺层方案见表1。VRB/GFRP表示变厚度金属层合板结构,选取了5种不同的连续变厚度分布形式,包括0.9-0.9 mm、0.9-1.2 mm、0.9-1.5 mm、0.9-1.8 mm 和0.9-1.8-0.9 mm,如图2所示。

表1 GFRP不同铺层方案

图1 金属/GFRP混合层合板

图2 五种VRB厚度分布形式

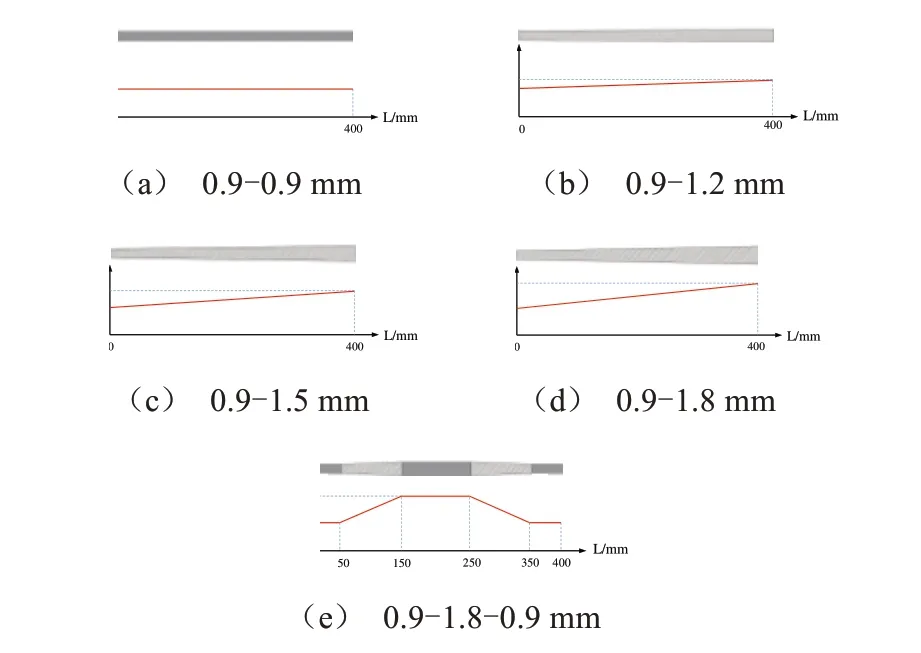

GFRP/金属层合板的制备过程如图3 所示,首先对长宽为440×340 mm 的金属层及GFRP 层的粘接面使用60 目砂纸进行打磨处理以增加表面粗糙度,其次使用酒精棉清洁表面,再使用双组分环氧糊状胶粘剂按照图3b 的涂布方案粘接样件并夹紧,最后将样件放入恒温箱,40 ℃保温16 小时后完成样件制备,如图3d所示。

图3 GFRP/金属层合板样件制作过程

1.2 评价指标

开展层合板在抗弯和抗凹两种静态刚度工况下刚度特性和应变能分布规律研究。抗凹工况1:在层合板表面沿Z轴施加1 337 Pa 的均布载荷,层合板四边固支,如图4a 所示,抗弯刚度由式(2)评价。抗凹工况2:在层合板中心沿Z轴施加200 N的集中载荷,层合板四边固支,如图4b 所示,抗凹刚度由式(4)评价。

图4 层合板在两种静态刚度工况下的边界条件

1.2.1 抗凹刚度1

层合板受到均布载荷q0作用下的挠度wf为:

式中:a和b分别为层合板的长度和宽度。

当层合板受均布载荷q0作用时,其抗弯刚度Kf为:

1.2.2 抗凹刚度2

受集中载荷F作用时,层合板的挠度ws为:

式中:a、b分别为层合板的长度和宽度;D为Navier解中层合板的弯曲刚度[15]。

当受集中载荷F作用时,其抗凹刚度Ks为:

1.2.3 应变能SE与应变能密度SED

应变能SE 是指物体在外力作用下产生变形时其内部所储存的能量,通常外力对物体做功,可转化为物体的动能和应变能。若外力为静载荷时,此时外力做功几乎全部转换为应变能,可以由微元体的应力和应变来表示。

式中:m为微元体数量;n为单元积分点数目;σie为等效应力向量;εie为等效应力向量对应变形;νij为第i个微元体的单元积分点j的权函数。

应变能密度SED等于单位体积内的应变能:

1.2.4 应变能密度分布方差δSED

在结构的弹性变形范围内并保持结构刚度一定的条件下,由相同弹性特性材料制成的最优结构应该具有均匀的应变能密度分布,即结构各个子区域的SED 应与整体结构的尽量保持一致,通过引入应变能密度分布方差δSED来描述结构各子区域应变能密度分布的均匀化程度。δSED越小,结构各子区域应变能密度分布均匀性越好。

2 有限元建模方法与验证

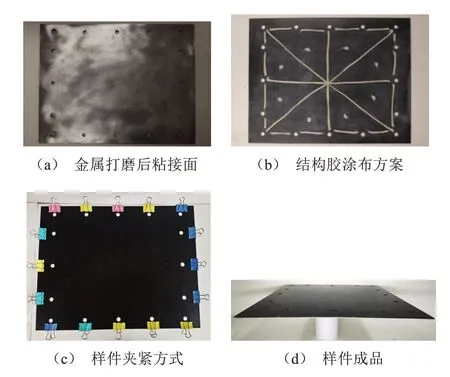

以GFRP 和VRB/GFRP 两种层合板为研究对象,参照图5 所示的技术路线,结合式(1)验证有限元建模方法的准确性。首先,利用非损伤材料弹性性能测试(Resonalyser)[16]获取GFRP和VRB/GFRP 层合板的宏观等效弹性模量;由理论式(1)计算出GFRP 和VRB/GFRP 层合板的弯曲刚度解析值;构建两种层合板在弯曲工况下的有限元模型并进行仿真分析,由式(2)计算出层合板的弯曲刚度仿真值;最后对比层合板弯曲刚度的解析值与仿真值,验证有限元建模方法的准确性。

图5 验证有限元建模方法的技术路线

基于Navier 解法推导出的层合板在四周全约束条件下的弯曲刚度理论式(1)是以矩形板在平面上具有各向同性刚度作为假定条件,因此,需要获取GFRP 和VRB/GFRP 层合板的等效弹性模量。“Resonalyser”是一种基于IET的非破坏性方法,能获取复杂应力状态下样件的工程常数。利用该方法可获取层合板的宏观等效弹性模量。如图6 所示,用锤子敲击样件并用加速度计记录激发的振动信号,并利用傅里叶变换获取样件有限数量的共振频率。通过特征值逆方法计算样件有限元模型的共振频率,不断迭代有限元模型中的工程常数直至计算与试验获得的共振频率尽可能接近,最终获取两种层合板的宏观等效弹性模量,见表2。

表2 层合板的宏观等效弹性模量

图6 “Resonalyser”试验方法

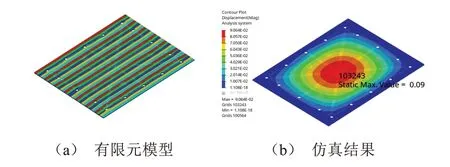

为了验证有限元模型的仿真精度,构建GFRP和VRB/GFRP两种层合板在相同抗凹工况下的有限元模型。下面以图7a 中的VRB/GFRP 层合板为例,说明有限元模型的构建过程。VRB/GFRP 混合层合板的宽度为340 mm,长度为440 mm,其中VRB板的厚度分布为0.9-1.8-0.9 mm(图2e),并沿宽度方向将其均匀划分为34 个部件,并按照图2e 中的厚度分布赋予34 个部件对应的厚度值。GFRP的初始铺层方式为[#(0/90)]7,采用7 层壳单元建模,每层壳单元厚度为0.3 mm,对所有单元定义材料坐标系,将层合板长度方向定义为纤维1 方向,铺层角度为0°,并对每一层壳单元赋予相应的角度来实现GFRP 不同的铺层角度,每一层壳单元之间采用TIE 接触实现绑定约束。VRB 与GFRP 间的结构胶采用实体单元建模,并采用Rb3 单元实现结构胶单元与相邻壳单元节点间的柔性连接。结构胶的密度为1.4 g/cm3,弹性模量为2.3 GPa,泊松比为0.3。在抗凹工况1下,约束VRB/GFRP层合板边界单元的所有自由度,在VRB/GFRP层合板表面施加1 337 Pa 的均布载荷。图7b 为VRB/GFRP 混合层合板在抗凹工况1 下的仿真结果,其在弯曲工况下的最大挠度为0.09 mm,由式(2)计算出的抗凹刚度为14 855.6 Pa/mm。通过理论公式(1)计算求得VRB/GFRP 混合层合板在抗凹工况1 下的最大挠度为0.084 mm,抗凹刚度为15 916.7 N/mm,误差为6.7%。表3 对比了由理论公式和有限元仿真计算的GFRP 及VRB/GFRP 两种层合板在抗凹工况下的刚度,最大误差均未超过7%,验证了该有限元建模方法的准确性。

表3 两种层合板抗凹刚度的解析值与仿真值对比

图7 VRB/GFRP混合层合板有限元模型及仿真结果

3 GFRP与VRB/GFRP层合板设计准则研究

3.1 GFRP铺层角度的设计准则

3.1.1 GFRP层合板中GFRP铺层角度的设计准则

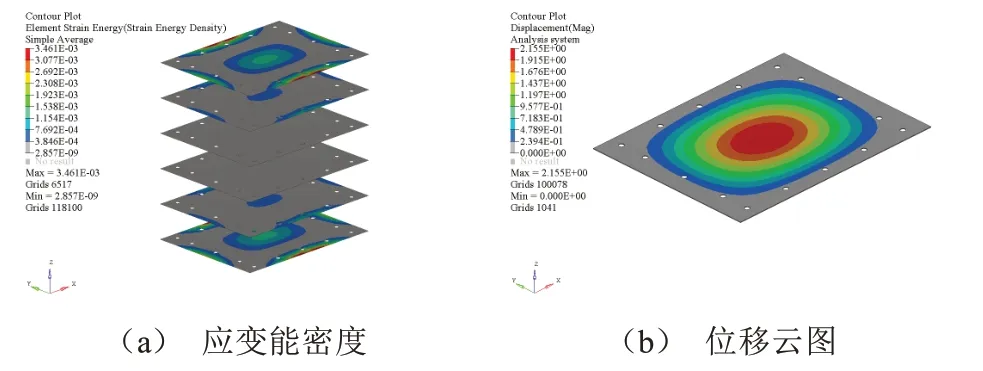

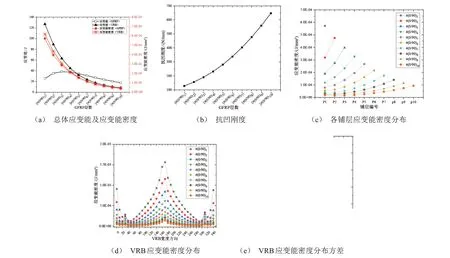

图8 和图9 分别是两种抗凹工况下铺层方式为[#(0/90)6]的GFRP 层合板的有限元仿真结果,包括层合板各铺层的应变能密度分布以及总体位移,根据仿真结果获取了GFRP 层合板的总体应变能及总体应变能内密度变化规律、各铺层应变能密度分布曲线及其方差变化规律、整体结构刚度特性变化规律,如图10~11所示。

图8 抗凹工况1下GFRP层合板的仿真结果

图9 抗凹工况2下GFRP层合板的仿真结果

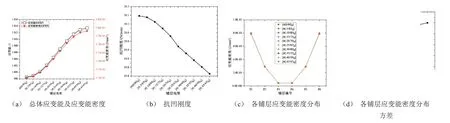

图10 抗凹工况1下铺层角度对GFRP层合板各评价指标的影响

由图10a和b可知,在均布载荷下,随着GFRP层合板所有铺层的角度从#(0/90)逐渐变化到#(±45)时,GFRP 层合板的总体应变能及总体应变能密度逐渐增大,整体抗凹刚度逐渐减小,当铺层角度为#(0/90)时,其抗凹刚度最大。因为当均布载荷作用于GFRP 层合板表面时,层合板四周受到约束,从层合板中心沿垂直于四周方向的传力路径最短,因此,该路径上产生的应力最大。当铺层角度为#(0/90)时,纤维方向与垂直于四周的载荷传递路径平行,此时层合板的变形最小,抗凹刚度最大。

图10c 为GFRP 层合板沿Z向由上到下各单层的应变能密度分布,可以发现最外侧的两个铺层的应变能密度最大,而中间铺层的应变能密度最小。这是由于在均布载荷作用下,GFRP 层合板发生凹陷,其外侧铺层P1、P6 的变形最大,应变能密度较大,而中间层P3、P4 属于中性层,应变能密度最小;当GFRP层合板所有铺层的角度统一从#(0/90)逐渐变化到#(±45)时,GFRP 层合板各铺层的应变能密度分布方差逐渐增大,即#(0/90)铺层对应的GFRP 各铺层应变能密度分布相对于#(±45)铺层更加均匀,而此时#(0/90)铺层所对应的刚度性能也是最优的。由此可见,在抗弯工况下,#(0/90)铺层可以使GFRP 层合板中单层的应变能密度分布更加均匀,抗凹刚度性能更优。

在集中载荷下,当GFRP 层合板所有铺层的角度从#(0/90)逐渐变化到#(±45)时,其总体应变能及总体应变能密度逐渐增大,但是整体抗凹刚度逐渐减小,当铺层角度为#(0/90)时,刚度最大,如图11a和b所示。同时,GFRP层合板各单层的应变能密度分布方差随着铺层角度的变化而逐渐增大,即#(0/90)铺层对应的GFRP 各单层应变能密度分布相对于#(±45)铺层更加均匀,而此时#(0/90)铺层所对应的刚度性能也是最优的。因此,在抗凹工况下,#(0/90)铺层可以使GFRP 层合板中单层的应变能密度分布更加均匀,抗凹刚度性能更优。

图11 抗凹工况2下铺层角度对GFRP层合板各评价指标的影响

3.1.2 VRB/GFRP 层合板中GFRP 铺层角度的设计准则

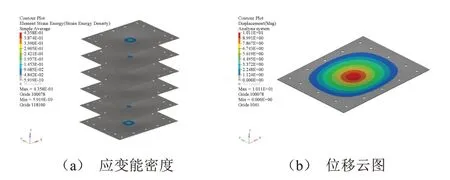

在均布载荷工况下,VRB/GFRP层合板中VRB起主要承载作用,当GFRP 所有铺层的角度统一从#(0/90)逐渐变化到#(±45)时,由于GFRP的抗凹刚度逐渐下降,导致VRB/GFRP层合板中各组分材料的总体应变能及总体应变能密度逐渐增大,如图12a 所示,此时VRB/GFRP 层合板对应的整体抗凹刚度逐渐减小,如图12b 所示。当GFRP 所有铺层的角度统一从#(0/90)逐渐变化到#(±45)时,VRB/GFRP 层合板中GFRP 各铺层的应变能密度及应变能密度分布方差逐渐增大,如图12c 和d 所示,即#(0/90)铺层对应的GFRP 各铺层应变能密度分布相对于#(±45)铺层更加均匀。

图12 抗凹工况1下铺层角度对VRB/GFRP层合板各评价指标的影响

沿着VRB/GFRP层合板宽度方向每隔10 mm统计VRB 的应变能密度大小,获取了VRB 应变能密度沿宽度方向的变化曲线,如图12e 所示。由于VRB/GFRP 层合板四边固支且抗凹载荷均匀分布在其表面,边界处受较大的弯矩影响导致其边界处的应变能密度高于中间区域,如图12e 所示,边界处向中间过渡区的应变能密度分布曲线存在尖点的原因在于试验过程中层合板需进行钻孔安装去除了部分材料。忽略弯矩及孔位的影响,VRB/GFRP 层合板中VRB 中间部位沿其宽度方向的应变能密度及应变能密度分布方差逐渐增大,即#(0/90)铺层使VRB 的应变能密度分布比#(±45)铺层更加均匀,如图12f所示。

当铺层角度为#(0/90)时,VRB/GFRP 层合板各组分的应变能密度分布方差最小,应变能密度分布最均匀,此时VRB/GFRP层合板的抗凹刚度性能最优,当铺层角度为#(±45)时反之。因此,在均布载荷工况下,# (0/90) 铺层可以使VRB/GFRP 层合板中各组分材料的应变能密度均匀化分布,刚度性能更优。

抗凹工况下,当GFRP 所有铺层的角度统一从#(0/90)逐渐变化到#(±45)时,VRB/GFRP 层合板中各组分材料的总体应变能及总体应变能密度变化规律、整体抗凹刚度变化规律、GFRP 各单层应变能密度分布及应变能密度分布方差变化规律、VRB中间部位沿其宽度方向的应变能密度分布及应变能密度分布方差变化规律与其在抗弯载荷下的变化规律保持一致,如图13 所示。因此,在抗凹工况下,#(0/90)铺层可以使VRB/GFRP 层合板中各组分材料的应变能密度均匀化分布,刚度性能更优。抗凹工况下,集中载荷作用于层合板的几何中心,边界处无载荷,所以边界处受弯矩影响较小,产生了较小的变形,而中间区域属于载荷集中位置,应变能密度最大,如图13e所示。

图13 抗凹工况2下铺层角度对VRB/GFRP层合板各评价指标的影响

3.2 GFRP铺层数量的设计准则

3.2.1 GFRP层合板中GFRP铺层数量的设计准则

铺层数量低于3 层的GFRP 层合板刚度过低,承载能力较差,所以本文开展3~10 层GFRP 层合板的设计标准。如图14 和图15a、b 所示,在抗凹工况1 和工况2 下,随着GFRP 铺层数量的增加,GFRP 层合板的总应变能及总体应变能密度均逐渐递减,且刚度性能逐渐递增。

图14 抗凹工况1下不同铺层数量对GFRP层合板各评价指标的影响

图15 抗凹工况2下不同铺层数量对GFRP层合板各评价指标的影响

随着GFRP 铺层数量的增加,GFRP 层合板各单层的应变能密度逐渐减小且各单层的应变能密度分布更加均匀,此时GFRP 层合板整体结构刚度逐渐递增,10 层时其各单层应变能密度分布最均匀,刚度性能最好,如图14 和图15b、c 所示。因此,在抗凹工况1 和工况2 下,通过增加GFRP 铺层数量可使各层的应变能密度分布更加均匀,刚度性能更优。然而,当铺层数量过多时,成本也会较大程度增加。

3.2.2 VRB/GFRP 层合板中GFRP 铺层数量的设计准则

VRB/GFRP 层合板中VRB 起主要承载作用,而GFRP 发挥辅助增强作用,因此,对于VRB/GFRP层合板,选择1~10层的GFRP进行铺层数量的设计准则研究。在抗凹工况1 和工况2 下,随着GFRP 的铺层数量的增加,层合板中各组分的总体应变能及总体应变能密度逐渐递减,同时刚度逐渐递增,如图16和图17b所示。

图16 抗凹工况1下不同铺层数量对VRB/GFRP层合板各评价指标的影响

图17 抗凹工况2下不同铺层数量对VRB/GFRP层合板各评价指标的影响

随着GFRP 铺层数量的增加,层合板中GFRP各层的应变能密度逐渐减小且各单层应变能密度分布逐渐均匀,如图16和图17c所示;VRB中间部位沿其宽度方向的应变能密度分布更加均匀且应变能密度分布方差逐渐减小,如图16 和图17d、e 所示,即铺层数量为10 层时应变能密度分布最均匀。因此,在抗凹工况1 和工况2 下,通过增加GFRP 铺层数量可以使层合板各铺层的应变能密度分布更加均匀,刚度性能更优。

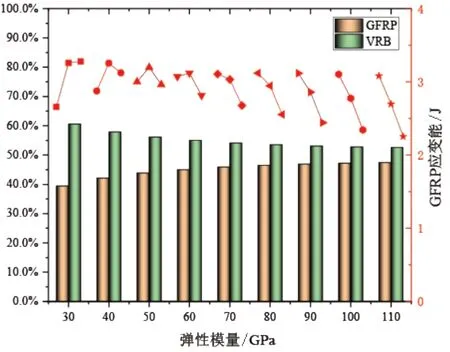

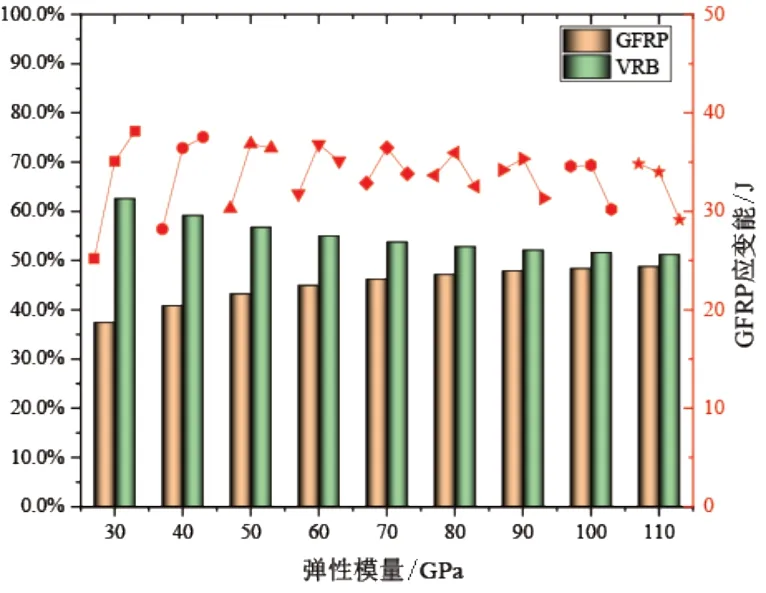

在抗凹工况1 和工况2 下,VRB/GFRP 层合板中GFRP 的总应变能先增后减,这是因为当铺层数量为1 层的GFRP 刚度较低,承载能力较弱,主要由VRB 承载,所以GFRP变形较小,产生的应变能较小,此时VRB 与GFRP 总体的应变能差异较大。当铺层数量为2 层时,GFRP 承载能力增加,其刚度增大,相应的应变能也开始增大。而当铺层数量继续增加时,GFRP 承载能力进一步增强,刚度递增,其相应的应变能开始递减,如图16 和图17a 所示。如图18 和图19 所示,为了进一步说明GFRP的总应变能曲线随着铺层数量先增后减的现象,分析了3 层GFRP 铺层的VRB/GFRP 层合板中各组分应变能占总应变能的比例随GFRP 弹性模量的变化趋势:随着GFRP弹性模量递增,GFRP应变能占总应变能比例递增,而VRB 递减。还分析了不同GFRP弹性模量下,层合板中GFRP层数从1变化到3时GFRP应变能变化趋势,发现当GFRP弹性模量逐渐增加时,GFRP应变能变化趋势由“先增后减”变化为“递减”。

图18 不同弹性模量下GFRP及VRB应变能占比(抗凹工况1)

图19 不同弹性模量下GFRP及VRB应变能占比(抗凹工况2)

3.2.3 VRB/GFRP 层合板中VRB 厚度分布形式的设计准则

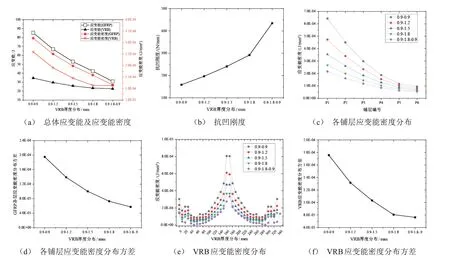

为了研究VRB 厚度分布形式对VRB/GFRP 层合板各组分应变能、应变能密度及刚度特性的影响规律,选取了5 种不同的厚度分布形式,包括0.9-0.9 mm、0.9-1.2 mm、0.9-1.5 mm、0.9-1.8 mm 和0.9-1.8-0.9 mm,如图2所示。

在抗凹工况1 和工况2 下,当VRB 厚度分布形式由0.9-0.9 mm 逐渐改变到0.9-1.8 mm 时,层合板中各组分的总体应变能及总体应变能密度逐渐降低,但是层合板的整体结构刚度性能逐渐递增。在抗凹工况1和工况2下,层合板中间区域变形最大。当VRB厚度分布形式为0.9-1.8-0.9 mm 时,相比其他4 种厚度分布形式,层合板中间区域的承载能力最强。因此,0.9-1.8-0.9 mm 厚度分布形式对应层合板的各组分的总体应变能及总体应变能密度在五种层合板中最小,刚度最优,如图20 和图21a、b所示。当VRB采用0.9-1.8-0.9 mm 的厚度分布形式时,层合板中各组分的应变能密度分布曲线方差最小、应变能密度分布最均匀。因此,根据载荷分布特点合理地设计VRB 厚度分布形式,使层合板中各组分的应变能密度分布更加均匀,提升其刚度性能,如图20和图21c、d所示。

图20 抗凹工况1下不同VRB厚度分布对VRB/GFRP层合板各评价指标的影响

图21 抗凹工况2下不同VRB厚度分布对VRB/GFRP层合板各评价指标的影响

4 结论

本文以GFRP 和VRB/GFRP 层合板为研究对象,采用数值仿真方法研究了GFRP 铺层角度、GFRP 铺层数量以及VRB 厚度分布形式3 种设计参数变化对混合结构的总体应变能、总体应变能密度、各组分应变能密度分布、整体结构刚度特性的影响规律,基于上述规律,总结了设计参数、各组分材料应变能密度分布及整体结构刚度特性之间的响应关系,进而形成了以下设计准则:

1)抗凹工况1 和工况2 下,#(0/90)铺层可以使GFRP 和VRB/GFRP 层合板的各组分应变能密度均匀化分布,获得更优的刚度性能;

2)抗凹工况1 和工况2 下,通过增加GFRP 铺层数量的方式,可以使GFRP 和VRB/GFRP 层合板的各组分应变能密度均匀化分布,获得更优的刚度性能;

3)抗凹工况1 和工况2 下,VRB 采用0.9-1.8-0.9 mm的厚度分布形式时,VRB/GFRP层合板各组分的应变能密度分布更加均匀,刚度性能更优。因此,根据载荷分布特点设计VRB 厚度分布形式,可以使VRB/GFRP层合板中各组分的应变能密度分布更加均匀,提升结构的刚度性能。