并联混合动力汽车扭转减振器性能仿真分析

2023-12-08严正峰王尚睿

严正峰, 王尚睿, 张 波

(1.合肥工业大学,合肥 230009;2.湖北三环离合器有限公司,湖北,黄石 435000)

混合动力汽车如今已成为汽车行业发展的一个重点。良好的动力性和经济性是用户对其基本要求,除此之外,噪声、振动与声振粗糙度(Noise,Vibration and Harshness,NVH)也成为评价混合动力汽车舒适性、噪声控制水平的重要指标[1-2]。混合动力汽车的振动问题从结构上可大致确定3 个激励源:发动机、电动机及其他动力总成,其振动及噪声问题的研究与传统汽车相比更复杂[3]。而P2混合动力汽车因其动力系统结构与传统汽车类似,有研发制造成本较低的优势,被广泛应用[4-5]。因此,有必要对P2 混合动力汽车的扭振特性及其改善方式进行研究。

混合动力汽车基本继承了传统汽车的扭振减振方式,也就是在传动系中安装扭转减振器,很多研究人员对扭转减振器在混合动力汽车上的应用进行了结构上的改进与减振特性的分析。宋大风等[6]研究了离合器从动盘式扭转减振器(Clutch Torsional Damper,CTD)在混合动力汽车上的减振效果,搭建传动系的集中质量模型,分别对离合器减振器一、二级刚度在传动系固有频率下的表现进行分析,但是其降低二级刚度、增大阻尼的优化方法虽然能降低共振时的振动峰值,却导致高速工况时的振动增大。严正峰等[7]介绍了一种用于混合动力汽车限扭减振器的结构及工作原理,确定关键参数,开展限扭力矩与扭转特性的设计及试验研究,选用键合图方法建立混合动力汽车动力总成模型,分析其减振效果,此研究为混合动力汽车传动系减振提供了一种可参考的新方案。王欢[8]发明了一种用于P2 混合动力系统的扭转减振器,解决了现有的动力总成轴向长度大,无法适用于一些紧凑型车辆的问题。文献[9]提出了一种双质量飞轮(Dual-Mass Flywheel,DMF)的结构改进方案,使双质量飞轮可以更好地与混合动力汽车传动系相匹配。LEE 等[10]研究了离心摆式双质量飞轮在单轴并联混合动力汽车上的应用,并对离心摆式双质量飞轮的参数设计进行了分析。除此之外,ZU Qinghua等[11]提出的磁流变液双质量飞轮是一种通过磁流变液装置改变阻尼的扭转减振器,为解决扭转减振器在低速和高速工况下阻尼特性表现不同的问题提供了解决思路。综上所述,目前在混合动力汽车传动系扭转减振器领域的研究已经有了很大进展,通过前人的研究可以看出,混合动力汽车传动系减振的主要方案是在传动系安装CTD 和DMF;或者是安装以CTD 和DMF 结构为基础的其他改进型扭转减振器,如限扭减振器、离心摆式双质量飞轮和磁流变液双质量飞轮。

本文提出一种具有新型结构的弧形弹簧式从动盘扭转减振器(Clutch Torsional Damper with Arcspring,CTD-AS),并对CTD、DMF 和CTD-AS 在某款P2 混合动力汽车上的减振特性进行了研究、对比,分析了它们在典型工况下的扭转特性,并对扭转刚度和迟滞力矩进行了灵敏度分析。

1 P2混合动力汽车扭转减振器结构拓扑

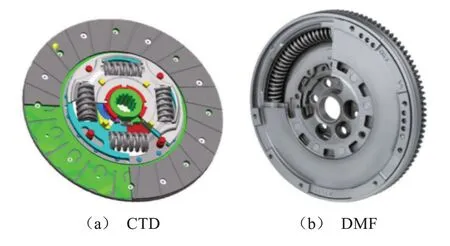

现有的CTD 与DMF 的产品技术都已较成熟。CTD 主要是在离合器从动盘处安装一个弹性-阻尼装置来改变传动系的扭转刚度和阻尼,但由于受到极限工作角的限制,CTD 的减振效果不佳[12],其结构如图1a 所示;DMF 是将传统单飞轮结构分为两个飞轮,并在两个飞轮之间安装弹簧减振器,有效地隔离了发动机曲轴的扭振,但由于其体积大,需要较大的安装空间,其结构如图1b所示。

图1 CTD与DMF的结构

针对混合动力汽车传动系统的特点,提出一种新结构CTD-AS。该结构分别由预减振弹簧、外弧形弹簧、内弧形弹簧形成的预减振、一级主减振、二级主减振的多级减振组成,其结构如图2 所示。相对CTD 而言,CTD-AS 增大了极限工作角、降低了弹簧刚度,使动力传输更平稳流畅,可实现更好的汽车平顺性;相对DMF而言,CTD-AS缩小了体积,节省了安装空间。

图2 CTD-AS结构

并联混合动力汽车的内燃机与电机可以独立工作,其动力系统结构基本上与传统汽车类似[5]。本文所研究车型为电机位于离合器与变速器之间的P2构型,该构型与其可选的3 种减振结构拓扑方案如图3所示。

图3 P2混合动力汽车减振结构拓扑方案

2 传动系扭振模型

为了研究混合动力汽车动力总成的扭振特性,要将其合理简化和抽象来建立动力学模型,并根据研究需要选择合适的建模方法。集中质量法在混合动力汽车传动系的扭振特性研究上依然是一种比较常用的方法[13]。发动机的运动部件比较多且运动形式相对复杂,对所研究的四缸发动机的曲柄、活塞、连杆等运动部件进行等效转动惯量计算,可将其简化为一个惯性元件。

在本研究中,根据P2 混合动力汽车传动系进行构型并对其构建8 自由度动力学集中质量模型,如图4 所示。其中,J1为发动机等效转动惯量;J2为扭转减振器主动部分等效转动惯量;J3为扭转减振器从动部分等效转动惯量;J4为电机转子转动惯量;J5为CVT主动锥轮转动惯量;J6为CVT从动锥轮转动惯量;J7为主减速器及差速器等效转动惯量;J8为车轮及整车等效转动惯量。

图4 P2混合动力8自由度动力学模型

根据8 自由度动力学模型,可写出矩阵形式的动力学方程为:

当传动系安装不同扭转减振器时,J2、J3、C2、K2分别对应不同的参数,它们在CTD、DMF 与CTD-AS中分别对应的具体参数见表1。

表1 各扭转减振器对应的模型参数

本研究所用车型为某款P2混合动力SUV 车型,其关键参数见表2。

表2 研究车型关键参数

扭转减振器的扭转刚度是决定其减振性能的关键参数,在已知发动机最大输出转矩的情况下,可根据以下方法[14]确定扭转减振器的扭转刚度,如式(7)~(8)所示。

式中:Tc为离合器最大静摩擦力矩;Te为发动机转矩;β为离合器后备系数,根据其取值要求[14],此处取1.3;K2为扭转减振器扭转刚度;φ为扭转减振器工作角度。

为了分析扭转减振器扭转刚度K2对其减振性能的影响,可将扭转减振器简化为仅包含扭转减振器主动部分与扭转减振器从动部分的2 自由度模型。扭转减振器K2的取值会影响系统固有频率fc的值,fc按2自由度系统可由式(9)[15]求得。

由式(9)可知,K2取值越小,fc越小,因此在设计扭转减振器时,应尽量设计较小的刚度值,但考虑到结构及空间尺寸的约束,在保证扭转减振器转矩容量的基础上,刚度取值不能取得太小。

根据扭转减振器设计的理论要求[15]及产品系列数据,取CTD 和DMF 的工作角范围分别为7.0°~22.5°和40.0°~72.0°,据性能参数计算公式,考虑空间限制,取CTD-AS 的工作角范围为10.5°~43.0°,进而可得到它们的扭转刚度取值范围分别为11.0~37.0 Nm/(°)、3.6~6.5 Nm/(°)、6.0~25.0 Nm/(°)。

另外,迟滞力矩Th也是扭转减振器的一个关键参数,其设计方法[15]如式(10)所示。

因此,可求得迟滞力矩的取值范围是12.0~34.0 Nm,动力学模型中的扭转减振器阻尼C2可根据所取的迟滞力矩用以下方法来确定,如式(11)所示。

式中:ω为传动轴角速度。

根据以上设计方法,以及所选某款P2 混合动力SUV 车型数据,对存在速比的部件进行当量转化,最后整理得出动力学方程中的参数,见表3。

表3 动力学模型参数

根据动力学模型参数,采用AMESim 软件搭建P2混合动力汽车传动系仿真模型,并用此模型进行后续仿真分析。

3 扭转减振器减振特性仿真分析

混合动力汽车在模式切换的过程中,发动机被电机启动时会带来传动系的剧烈扭振[16],此外,发动机和电机这两个激励源共同参与的混合驱动急加速过程也可能会带来传动系的剧烈扭振。因此,为了研究混合动力汽车传动系在行驶过程中,电机启动发动机以及混合驱动急加速的扭振特性,本节针对分别安装CTD、DMF 和CTD-AS 的P2 混合动力车型在电机启动发动机工况及混合驱动急加速工况下的表现进行了仿真研究。

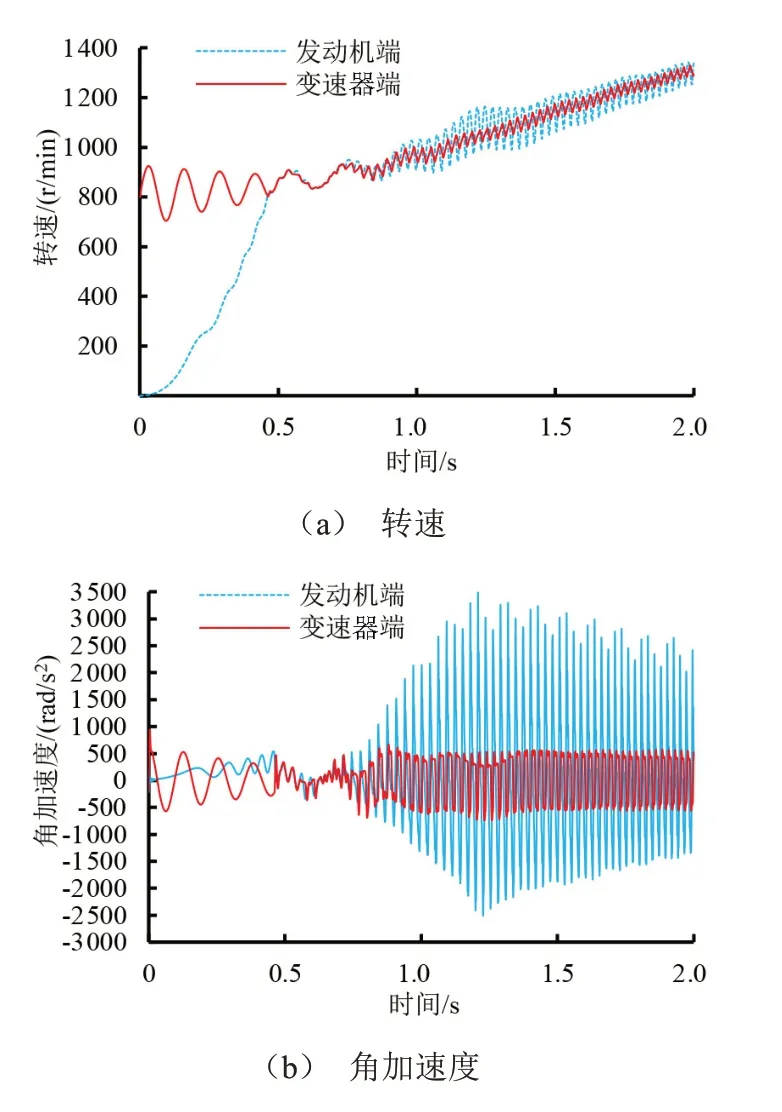

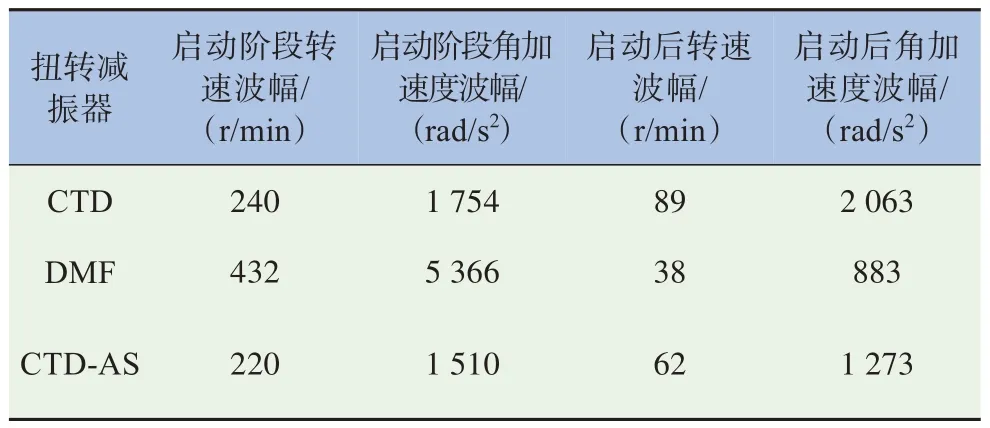

3.1 电机启动发动机工况

对于混合动力汽车而言,电机启动发动机的过程,需要扭转减振器能很好地抑制传动系的扭振,同时又要在较短的时间内快速启动发动机。因此,在设计CTD-AS 的过程中,尝试取较小的扭转刚度和转动惯量来满足此要求。分别安装CTD、DMF和CTD-AS的P2混合动力车型在电机启动发动机工况下的扭振仿真结果如图5~7所示。

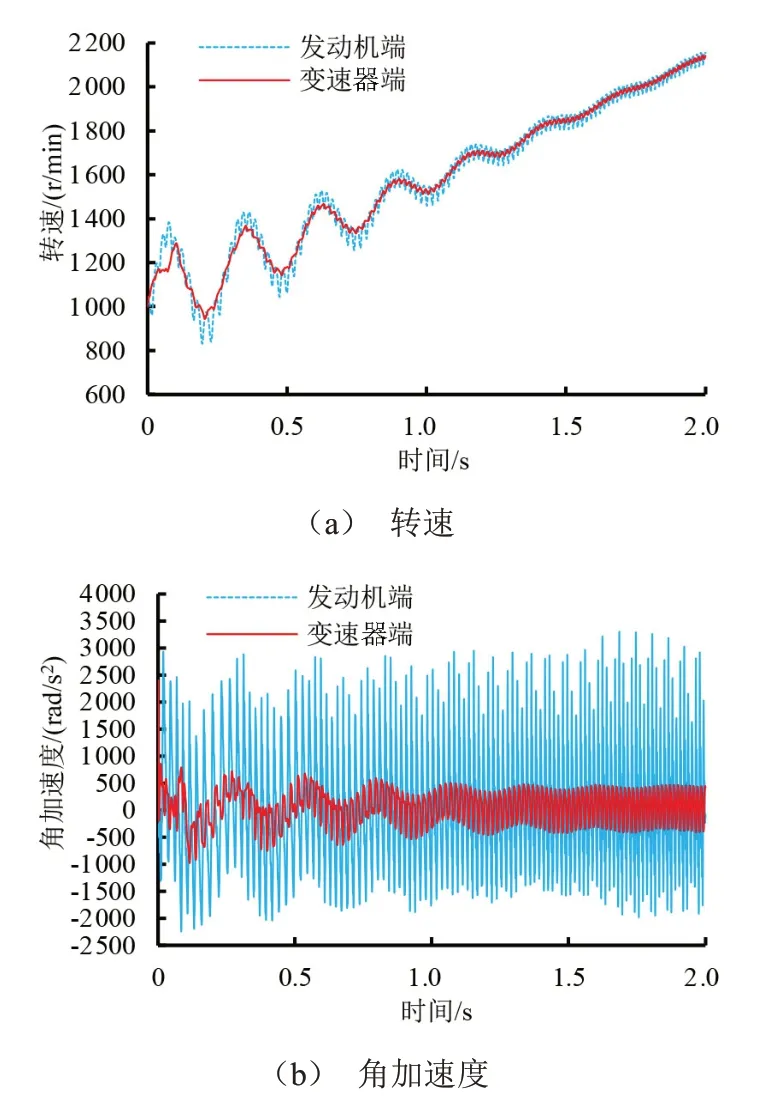

图5 CTD-电机启动发动机工况

图6 DMF-电机启动发动机工况

图7 CTD-AS-电机启动发动机工况

结果表明,当该车型安装DMF 时,发动机启动过程需要0.9 s 左右,而安装CTD 与CTD-AS 时,发动机的启动过程仅在0.5 s内就能完成,大约缩短了一半时间。在减振性能方面,DMF 在发动机启动过程中变速箱器端传动轴振动幅度较大,但是在发动机启动完成后,DMF 的减振效果最好;CTD的减振效果相对较差;而CTD-AS 既能在发动机启动过程中有效抑制变速器端的扭振,又能在启动完成后有良好的减振效果。这与它们的扭转刚度取值是对应的,也证明了较低的扭转刚度对扭转减振器的减振性能提升是有利的。具体仿真结果见表4。

表4 电机启动发动机工况下变速器端传动轴扭振表现

3.2 混合驱动急加速工况

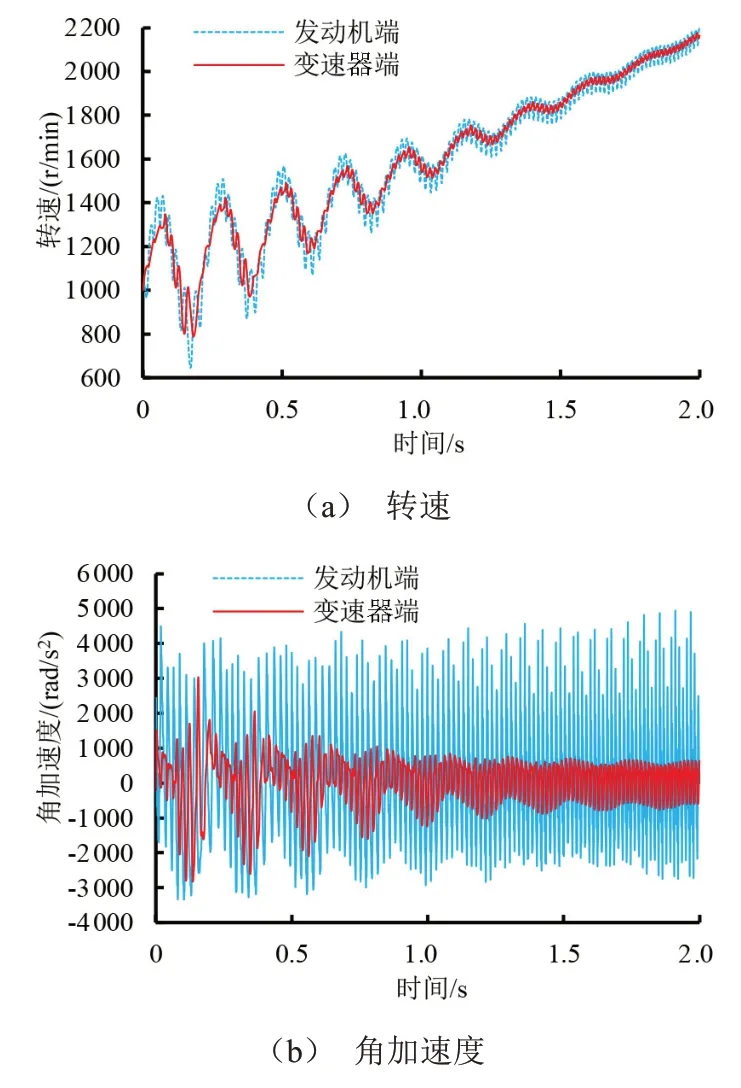

混合驱动急加速工况同样是混合动力汽车行驶过程中汽车扭振表现较差的工况。分别安装CTD、DMF 和CTD-AS 的P2 混合动力车型在混合驱动急加速工况下的扭振表现仿真结果如图8~10所示。

图8 CTD-混合驱动急加速工况

图9 DMF-混合驱动急加速工况

图10 CTD-AS-混合驱动急加速工况

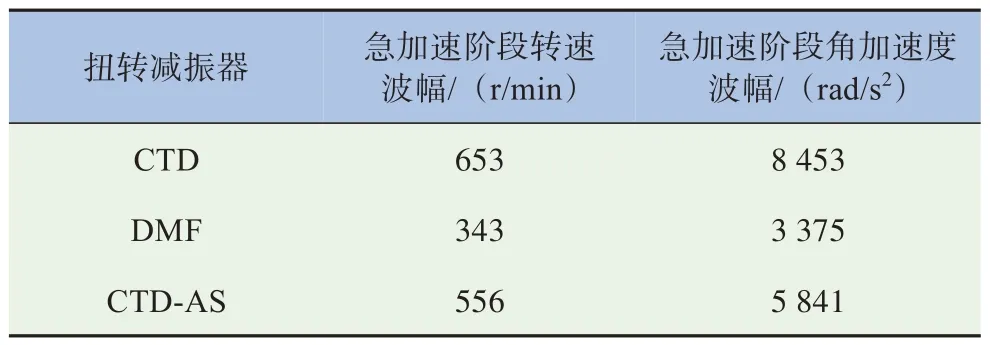

结果表明,在混合驱动急加速工况下,DMF的减振性能最好,能使变速器端传动轴的转速波幅降至343 r/min,角加速度降至3375 rad/s2,CTD-AS减振性能次之,CTD的减振性能最差。具体仿真结果见表5。

表5 混合驱动急加速工况下变速箱端传动轴扭振表现

4 扭转减振器参数灵敏度仿真分析

扭转减振器的参数设计会影响到扭转减振器的减振性能,因此有必要对其关键参数的设计进行研究。本文选取扭转减振器的扭转刚度和迟滞力矩这2 个参数作为研究的对象,并综合考虑混合动力汽车的行驶特点,决定在混合驱动行驶工况下进行仿真分析。

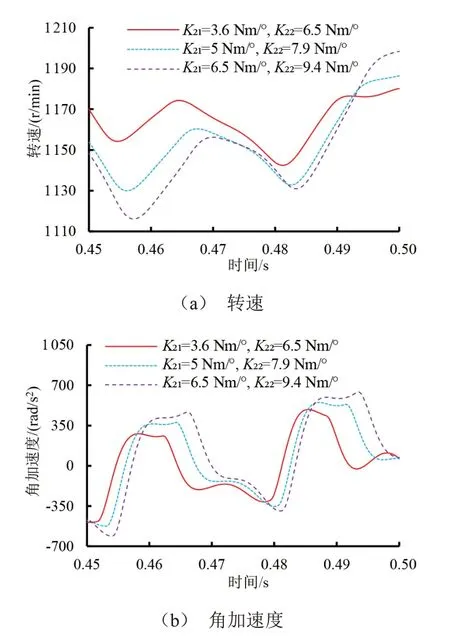

4.1 扭转刚度灵敏度分析

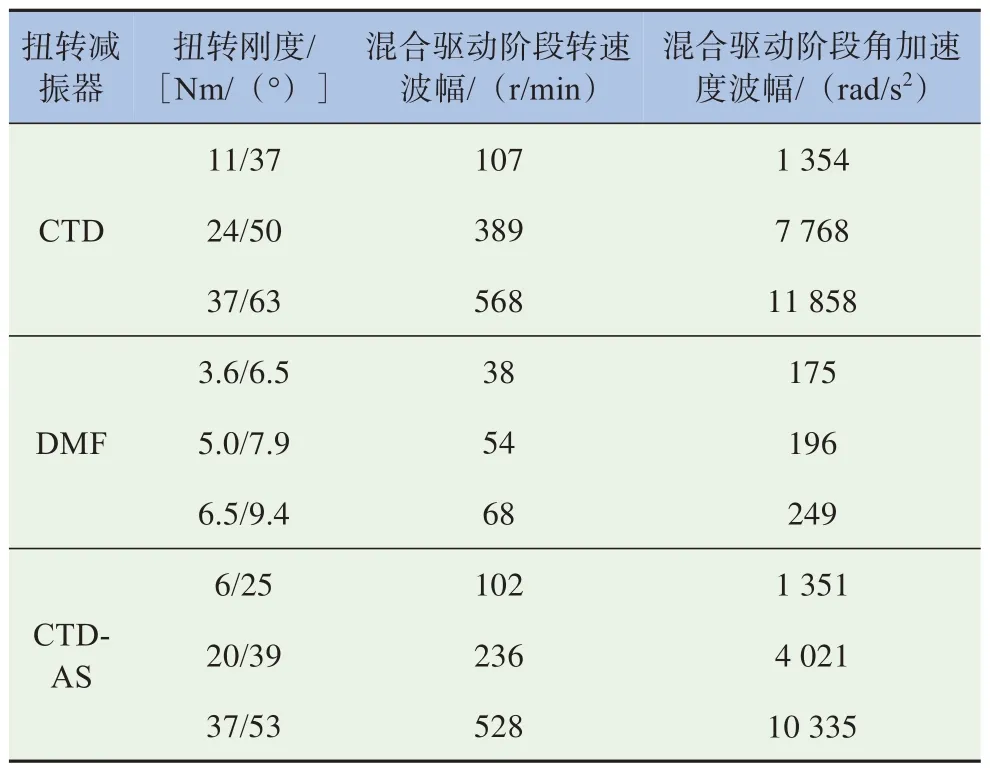

根据式(7)~(8)所求出的扭转刚度设计范围,确定了CTD、DMF 和CTD-AS 的第1 组扭转刚度,其中CTD 的一、二级刚度分别为K11=11 Nm/(°),K12=37 Nm/(°);DMF 的一、二级刚度分别为K21=3.6 Nm/(°),K22=6.5 Nm/(°);CTD-AS 的一、二级刚度分别为K31=6 Nm/(°),K32=25 Nm/(°)。再分别对CTD、DMF 和CTD-AS 另取两组扭转刚度,对它们在不同扭转刚度下的减振特性进行分析对比。此次仿真在混合驱动工况下进行,其结果如图11~13所示。

图11 CTD-扭转刚度

图12 DMF-扭转刚度

图13 CTD-AS-扭转刚度

结果表明,在混合驱动行驶工况下,这3 种减振器的减振效果与扭转刚度大小呈负相关,扭转刚度取值越小,减振效果越好。具体仿真结果见表6。

表6 扭转减振器不同扭转刚度下变速器端传动轴扭振表现

4.2 迟滞力矩灵敏度分析

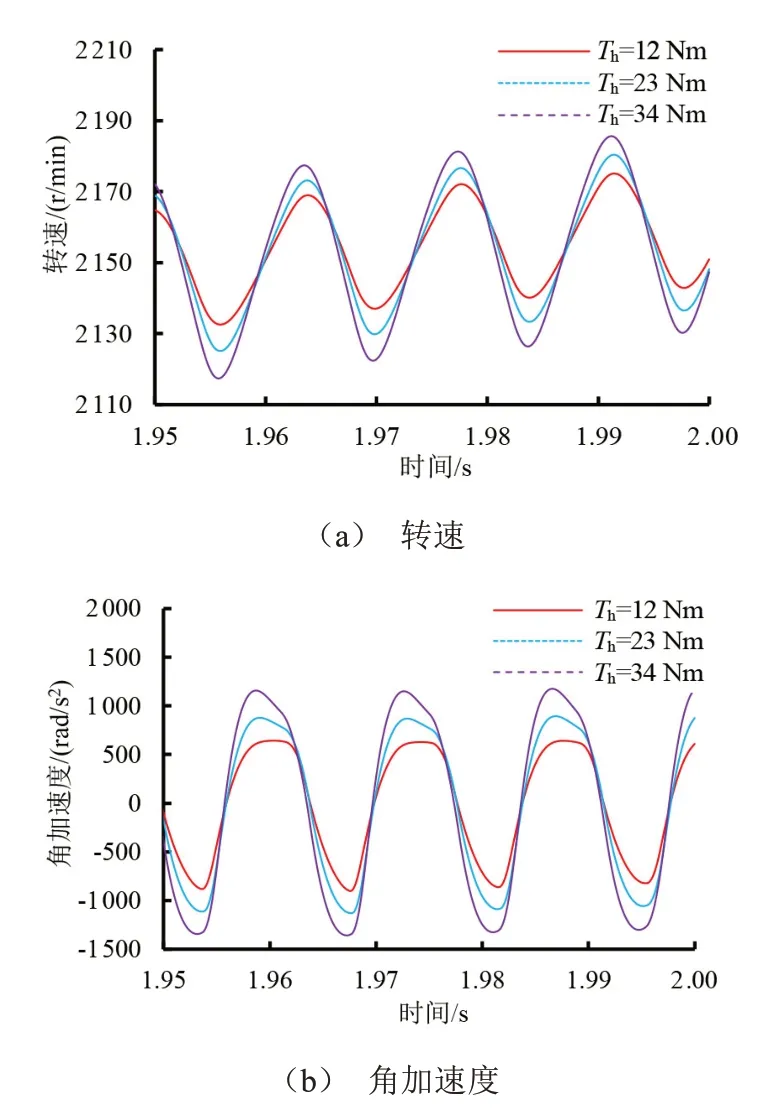

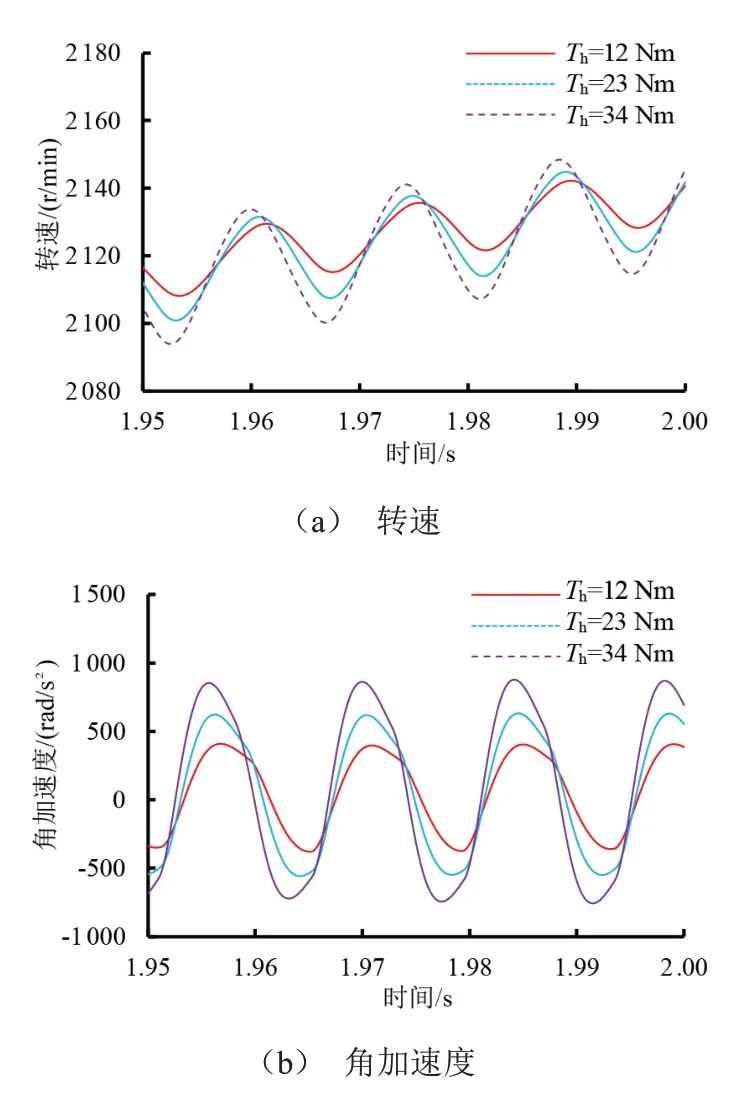

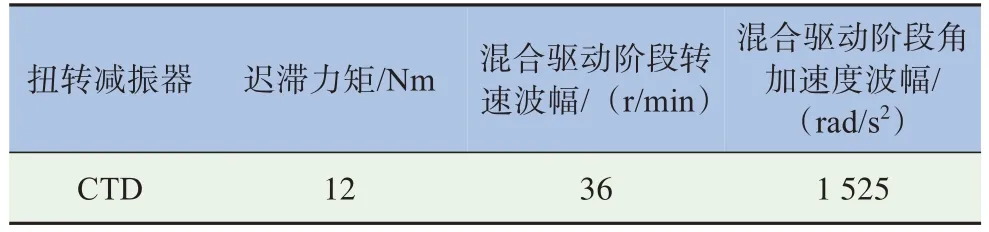

根据式(10)所求出的迟滞力矩设计范围确定了第1 组迟滞力矩为12 Nm,再取另外两组迟滞力矩23 Nm 和34 Nm,对这3 种扭转减振器在不同迟滞力矩下的减振特性进行分析对比。此次仿真在混合驱动工况下进行,其结果如图14~16所示。

图14 CTD-迟滞力矩

图15 DMF-迟滞力矩

图16 CTD-AS-迟滞力矩

结果表明,在混合驱动行驶工况下,这3 种扭转减振器的减振效果与迟滞力矩大小呈负相关,迟滞力矩取值越小,减振效果越好。具体仿真结果见表7。

表7 扭转减振器不同迟滞力矩下变速器端传动轴扭振表现

5 结论

本文主要研究了CTD、DMF 和CTD-AS 在P2混合动力汽车行驶过程中的电机启动发动机工况和混合驱动急加速工况下的减振特性。此外,还对以上3 种扭转减振器的扭转刚度和迟滞力矩进行了灵敏度分析,得出以下结论。

1)在电机启动发动机工况中,CTD-AS不仅表现出良好的减振特性,还能有效缩短启动时间。

2)在混合驱动急加速工况中,DMF 表现出最好的减振特性,CTD 的减振效果相对较差,CTDAS所表现出的减振特性居于另外两者之间。

3)在混合驱动行驶工况下,这3 种减振器的减振效果与扭转刚度大小呈负相关,扭转刚度取值越小,减振效果越好。

4)在混合驱动行驶工况下,这3 种减振器的减振效果与迟滞力矩大小呈负相关,迟滞力矩取值越小,减振效果越好。

综上所述,本文提出了CTD-AS 作为一种新的混合动力汽车传动系减振方案,在电机启动发动机工况中,其不仅能有效抑制扭振,还能有效缩短发动机启动时间;在混合驱动急加速工况中,CTDAS 的减振性能虽然不如DMF,却优于CTD。此外,本文在扭转刚度、迟滞力矩灵敏度分析的研究中所得出的结论能为混合动力汽车扭转减振器参数设计提供参考。