运用PDCA循环法降低口服液制剂生产中的破瓶率

2020-02-10何宝凝刘东文崔洁娴梁秀清

何宝凝 刘东文 崔洁娴 梁秀清

摘 要 目的:运用PDCA(Plan, Do, Check, Act)循环法,降低本院口服液制剂生产中的破瓶率及生产成本,提高生产效率及生产管理水平。方法:对我院口服液制剂生产破瓶率高进行分析,按照计划、执行、检查和处理4 个环节,通过根因分析,拟定相应对策并实施。经过效果确认制定标准化文件。结果:改善后口服液制剂生产5个工序的破瓶率由改善前的1.38%下降到0.11%,日均生产耗时下降了7.9%。结论:PDCA循环法可应用于医院制剂生产管理,效果显著,值得推广。

关键词 PDCA循环 医院制剂 药品生产

中图分类号:F406.2; R944.12 文献标志码:C 文章编号:1006-1533(2020)01-0074-04

Reduction of the bottle breaking rate in the production of oral liquid preparations by PDCA cycle method*

HE Baoning**, LIU Dongwen, CUI Jiexian, LIANG Xiuqing

(Preparation Center, Foshan Traditional Chinese Medicine Hospital, Guangdong Foshan 528000, China)

ABSTRACT Objective: To reduce the bottle breaking rate in the production of oral liquid preparations and the production cost using PDCA (Plan, Do, Check, Action) cycle method and to improve the efficiency of production and the level of production management. Methods: The causes of the high rate of bottle breaking were analyzed and the corresponding countermeasures were developed and implemented based on PDCA. The standardized documentation was established and implemented after confirming the effect. Results: The rate of bottle breaking in the production of oral liquid preparation was reduced from 1.38% to 0.11% and the daily production time was reduced by 7.9%. Conclusion: PDCA cycle can be used for the production and management of hospital preparations.

KEy WORDS PDCA cycle; hospital preparations; drug production

质量与安全是医院发展之本,优质的医院质量将产生良好的社会效益和经济效益。我院自2012年起推行精益医院建设,每年均定期举办PDCA案例大赛,极大地提升了医院质量与安全管理水平。PDCA循环是质量持续改进的一种方法,该循环研究起源于20世纪20年代,后被美国质量管理专家戴明博士进一步发展并运用于持续改善产品的质量,所以又称戴明循环。它包括持续改进与不断学习的四个循环反复的步骤,即计划(Plan)、执行(Do)、检查(Check/Study)、处理(Act)。它既是一个循序渐进的流程,也是一个反复的过程和可量化的过程,戴明循环的过程就是发现问题和解决问题的过程。

我院制剂中心口服液制剂产品年均产量约为460万支,占全部制剂产品年生产总值的25%。我院的口服液制剂采用联动生产线自动化生产,自投产以来,一直运作正常,偶尔出现口服液玻璃瓶的破损现象,但自2017年以来,破损现象越来越严重。口服液瓶的破损,不仅使生产成本增大,还会加快机器部件的磨损,破瓶时弹出的碎片容易混入其他待灌装的口服液瓶内,导致口服液灯检不合格;或是造成其他玻璃瓶有裂缝,使其在高压灭菌时破瓶。破瓶严重时,玻璃碎片甚至会弹到操作人员的身上,威胁员工的人身安全,同时,操作人员还要停机清理碎片,造成生产耗时增加,生产成本和人力成本也会增大。因此,口服液的破瓶是阻碍生产顺利完成的重要因素,破瓶造成的連锁反应带来的经济损失和安全隐患迫切要求我们寻找原因,找出解决的方法。我科拟采用PDCA循环法,解决口服液制剂生产中破瓶率较高的问题,效果显著,可为制剂同行提供参考。

1 材料和方法

1.1 问题分析和对策

1)主题选定 按照上级政策、可行性、迫切性、组能力4个方面[1]对备选主题进行打分,最后选取“降低本院口服液制剂生产中的破瓶率”作为活动主题。

2)成立CQI(continuous quality improvement持续质量改进)小组 由制剂中心主任为辅导员,以制剂中心副主任为组长,制剂生产部门负责人、工艺员、车间组长、检验技术骨干、设备维修工程师等10人组成CQI小组,负责本次活动的开展。

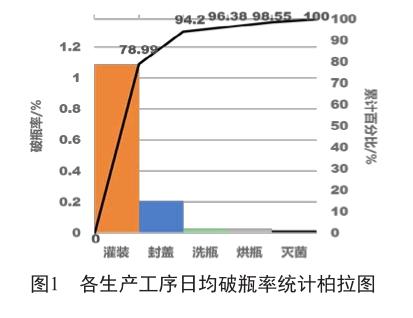

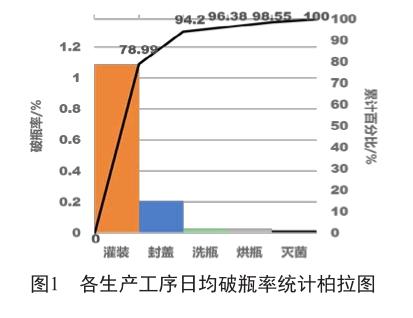

3)现状问题分析 我院口服液制剂生产的工序为提取、清洗玻璃瓶、烘干玻璃瓶、灌装药液、封盖、灭菌、贴签、入盒。经分析发现,发生玻璃瓶破碎的主要生产工序为洗瓶、烘瓶、灌装、封盖和灭菌。因此,我们将破瓶率定义为从洗瓶到灭菌这五个工序破损的玻璃瓶数量占投产的总玻璃瓶数的百分比。即:破瓶率=破瓶数/总玻璃瓶数×100%。以2017年11月为例,该月进行口服液灌装的工作天数为15 d,日均产量约为40 000支,各生产工序的日均破瓶率统计见表1。根据各生产工序的破瓶率绘制柏拉图(图1),分析影响破瓶率的关键工序。根据柏拉图的“二八原则”(即80%的问题由20%的原因引起),影响破瓶率的主要工序为灌装,其次为封盖。据统计,从洗瓶到灭菌这五个工序的日均生产耗时为328 min。灌装、封盖这两项工序的占比为94.2%,设小组能力为90%,则我们将本次活动的目标定为:(1-94.2%×90%)×1.38%=0.21%,即将这五个工序的总破瓶率由1.38%降低到0.21%。

4)根因分析及对策拟定 CQI小组成员运用头脑风暴法,用鱼骨图(图2)分析口服液灌装和封盖工序破瓶率高的原因,然后用组员评分进行根因验证,发现导致口服液灌装和封盖破瓶率高的根因为:①灌装传输带上的绞龙快速磨损严重;②玻璃瓶在传输带出口处受压挤出,在传输带出口与绞龙连接处造成破瓶情况多;③玻璃瓶瓶身高度差异大,过高的玻璃瓶在封盖时被轧刀压爆导致破瓶;④生产设备缺乏定期保养。再运用六何分析法(5W1H法)找出根因的解决措施并运用甘特图制定各步骤的行动计划。

1.2 对策实施

随着机器的使用和老化,灌装传输带上的塑料绞龙日益磨损严重。以相同的日均产量计算,新设备投入使用时,平均1~2个月更换绞龙一次。现在1周左右需更换一次。由于绞龙的快速磨损,玻璃瓶与绞龙摩擦增大,传送运行不畅造成破瓶增多。小组成员经观察研究确定为绞龙增加润滑装置。在绞龙上方加装滴水装置,控制滴水速度使其适合绞龙的速度,令绞龙与玻璃瓶身接触处保持润滑而不致产生积水,可减少瓶身与绞龙的摩擦,使破瓶减少。

由于传送带与绞龙的运转速度存在差异,玻璃瓶在传输带出口处受压挤出,在传输带出口与绞龙连接处造成破瓶。因此在传输带出口加装不锈钢盖板,使玻璃瓶不会在绞龙处突起而掉落破瓶。

玻璃瓶生产企业制定的10 ml口服液玻璃瓶质量标准中对瓶身的高度要求为(68.00±0.50)mm,每批玻璃瓶进仓前都经过中心质量部门检验合格才用于生产。出现破瓶现象后,为了考察瓶身高度的波动会否引起破瓶率变化,我们对不同高度的玻璃瓶进行灌封试验并统计破瓶率(表1)。结果表明,瓶高为68.31~68.50 mm的破瓶率较高。经相关验证后,将生产厂家的瓶身高度标准由(68.00±0.50)mm修订为(67.50~68.30)mm,将此作为我们对玻璃瓶的一项验收标准,并要求厂家提供符合我们包材验收标准的玻璃瓶。

以前,由于设备维护缺乏前瞻性,各生产设备易出现问题,生产时必须停止生产,以进行维修,影响了生产进度。因此,我们针对不同的生产设备,制定相应的日常维护保养制度,减少故障的发生频率和杜绝事故的发生。要求各岗位生产人员上岗前必须接受岗位培训,严格按照操作规程使用生产设备,并应随时注意观察各部件、仪表运转情况,做好日常设备使用记录和维护记录。

2 结果

2.1 有形成果

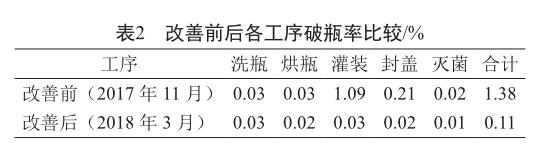

以上对策实施后,破瓶率有了明显改进(表2)。同样以日均生产4万支口服液计算,由于破瓶而导致的停机次数和时间都有所减少,日均生产耗时为302 min,比改善前减少了26 min,即下降了7.9%。以月均生产60万支口服液计算,每个口服液玻璃瓶的成本为0.12元,则月均可节省玻璃瓶成本约914元;每支药液成本均价为2.9元,则月均可节省药液成本约2.2万元;其他生产费用成本(水电、人工、折旧等)可节省约0.28万元。

本次活动口服液生产的破瓶率由1.38%下降到0.11%,经计算,目标达标率[(改善后值-改善前值)/(目标值-改善前值)×100%]为108.5%,进步率[(改善后值-改善前值)/改善前×100%]为92.0%,说明本次活动已达成预期目标,口服液生产的破瓶率大大降低,生产效率得到较大提高。

2.2 无形成果

此次项目开展后,小组成员通过集中讨论分析原因,制定了一系列有效的措施,提高了口服液生产的效率,降低了生产成本和人力成本,更好地满足医院制剂的生产要求。小组各成员充分发挥所长,为本次活动付出了很大的努力,分析问题、解决问题的能力得到提升,团队协作能力、沟通能力、凝聚力也大大增强。

2.3 活动标准化

本次活动结束后,我们分别修订了口服液联动生产线的标准操作规程及口服液玻璃瓶的验收标准,并对全体员工进行了相关培训。

3 讨论

在本次项目实施对策为绞龙增加润滑装置时,小组成员曾想出在绞龙处涂抹液体石蜡作润滑剂的对策,但在实施对策时发现虽然破瓶有所减少,但瓶身沾有液体石蜡,导致标签不易粘上,或包装时容易掉签,而加装滴水装置后,既减少了破瓶,也不会造成掉签。

PDCA循环虽然是企业全面质量管理的手段和方法,但我们都可借鉴运用到医院的管理中,因为医院有双重属性,既是事业单位,也有企业属性。PDCA循环也越来越多地运用到医院药学的药事管理、药品应用、医院制剂生产和产品质量管理等方面[2-10],解决了实际工作中遇到的问题,使医院药品质量管理和药事管理水平得到较大的提升。通过院内的PDCA大赛,使各科室员工对PDCA有更深入的了解和认识,促使员工运用科学的方法和手段分析问题和解决问题,而在本次活动中遗留的问题,则可转进下一次PDCA循环中进行解决。PDCA循环的应用使我院医院制剂产品生产管理水平呈現阶梯式上升,也为我们以后能更熟练地运用PDCA的方法持续改进工作中出现的问题打下一支“强心针”。

参考文献

[1] 赵鹏, 闫晨, 刘万华, 等. PDCA循环管理模式在降低医院制剂成品缺陷率中的应用[J]. 现代医药卫生, 2018, 34(3): 466-467.

[2] 陈艳, 宗强, 陈爱民, 等. PDCA 循环管理法在医院药事与药物使用管理工作中的应用[J]. 安徽医药, 2014, 18(2): 365-368.

[3] 贾俊琴, 宋沧桑, 包金颖. PDCA 循环在病区药品管理持续改进中的应用[J]. 中国药物评价, 2016, 33(4): 251-252.

[4] 叶永琴, 李秦川. PDCA 循环在规范质子泵抑制剂临床应用管理中的应用[J]. 中国药业, 2017, 26(6): 81-84.

[5] 伍丽萍, 李根. PDCA 循环在改善本院小儿醋酸地塞米松乳膏物料平衡值中的应用[J]. 中南药学, 2017, 15(3): 371-374.

[6] 谢平. PDCA 循环理论在降低药品报损率中的应用[J]. 临床合理用药, 2015, 8(10): 98-99.

[7] 裘小丽,陈玲,章燕棋, 等. PDCA循环法降低静脉配置中心药品破损数量[J]. 中医药管理杂志, 2018,26(19): 111-112.

[8] 于文彬. PDCA循环法在改善药房管理质量及降低药品应用差错率方面的应用[J]. 中国现代药物应用, 2018, 12(9): 149-151.

[9] 代永娟. 分析PDCA循环在药品生产监督管理中的应用[J]. 中国卫生标准管理, 2018, 9(15): 98-100.

[10] 高洪涛. 评价PDCA循环法提高医院药事管理质量效果[J]. 药品评价, 2019, 16(3): 51-53.