层压压强对LTCC基板烧结收缩率的影响研究

2017-07-20张峰贾少雄马维红

张峰,贾少雄,马维红

(中国电子科技集团公司第二研究所,太原030024)

层压压强对LTCC基板烧结收缩率的影响研究

张峰,贾少雄,马维红

(中国电子科技集团公司第二研究所,太原030024)

LTCC技术是高可靠性、高集成度和高性能电路基板制造技术之一。运用实验的研究方法,详细探究了层压压强对LTCC基板烧结收缩率的影响。同时从理论上分析了这一影响产生的机理。

LTCC;压强;烧结;收缩率

1 引言

随着集成电路技术的不断进步,高可靠性、高集成度和高性能已经成为该领域的发展方向,其中高密度多层互连基板制造技术是集成电路行业发展的一项关键技术。

低温共烧陶瓷(LTCC)技术作为一种先进的高密度多层互连技术,有效提高了电路的封装集成度和系统可靠度,其主要优点是可实现多层互连、可内埋无源元件、具有较好的温度特性、较小的热膨胀系数、可以直接作为IC的封装基板等[1]。目前,LTCC基板已广泛应用于航空航天、通信、汽车电子等领域。在LTCC基板制造的众多工艺操作中,烧结是关键且特殊的工序,是由生瓷片转化为基板的最终阶段,过程中蕴含了复杂的材料生长的物化转变。在转变过程中,基板尺寸会发生明显变化,直接决定产品是否合格,因此,研究LTCC基板烧结收缩率,控制产品尺寸尤为重要。本文选用FERRO-A6系生瓷,重点探究了层压工艺中不同压强大小对LTCC基板烧结收缩率的影响,通过实验设计和实施,以及数据汇集、整理,分析不同压强值与LTCC基板烧结收缩率的对应关系与变化趋势,旨在为实际生产提供依据,以实现LTCC基板的高质量生产。

2 LTCC基板制造工艺过程

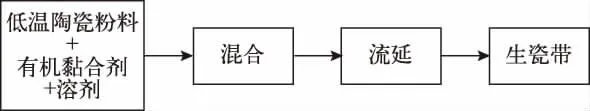

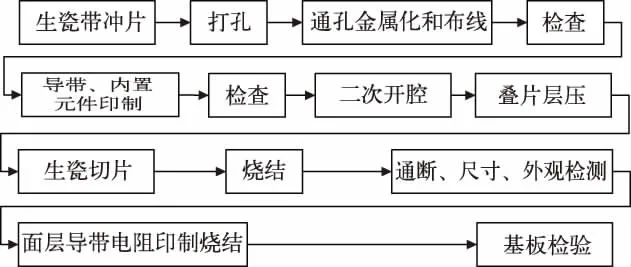

使用低温陶瓷粉料和有机黏合剂、溶剂按一定比例混合,流延机生成流延片(生瓷带),金属化后再进行叠片、热压、最后烧结成多层布线基板。LTCC基板制造工艺流程如图1、图2所示。

图1 LTCC基板用生瓷带的制造工艺流程图

图2 LTCC基板制造工艺流程图

3 影响LTCC基板烧结收缩率的主要因素

LTCC基板烧结收缩率的控制是基板制造的关键技术之一,其对基板的合格率和性能都有很大的影响。基板的烧结收缩率可通过控制影响烧结收缩率的各个因素来控制,影响烧结收缩率的因素主要分布在两个阶段过程中:一是生瓷带形成过程,二是基板制造阶段。

在生瓷带形成阶段(如图1),影响烧结收缩率的主要因素有粉料的颗粒度、流延黏合剂比例和流延工艺参数。根据材料生长相关知识,粉料颗粒度越小,比表面积越大,活性越强,液相、固相反应越充分,烧结收缩率越大;反之,粉料颗粒度越大,则烧结收缩率越小。流延黏合剂比例越大,烧结排胶阶段有机物燃烧量就越大,致使烧结收缩率大[2]。另外,流延头部的刀锋间隙、料浆液面高度和载送带速度等流延工艺参数的设定,直接关系着生瓷带的密度,进而影响所制造基板的烧结收缩率。

在基板制造阶段(如图2),影响烧结收缩率的主要因素有产品本身的设计结构与尺寸、叠片层压工序中生瓷带等静压参数以及烧结工艺参数,另外,生瓷带的干燥度和通孔金属化及表面布线的浆料图形尺寸也会影响基板的烧结收缩率[3]。基于FERRO-A6系生瓷带,重点探讨采用等静压方式的层压工序中不同层压压强大小对LTCC基板在XY方向烧结收缩率的影响。

4 等静压压强与烧结收缩率的关系

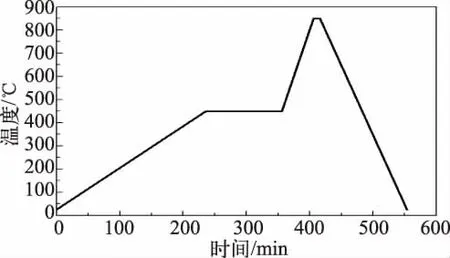

基于FERRO-A6系生瓷带材料,设计厚度为21层(每层厚度0.1 mm)生瓷带的基板;每层生瓷带做打孔处理,并用金银混合浆料通孔金属化处理,按照设计图形,在通孔金属化处理的生瓷带表面印刷金浆料,图形在XY轴方向的尺寸为84.8 mm×84.8 mm;生瓷带等静压温度为70℃,保压时间10 min;烧结参数为典型LTCC烧成曲线(如图3)。

图3 LTCC基板典型烧成曲线

4.1 不同压强下的收缩率情况

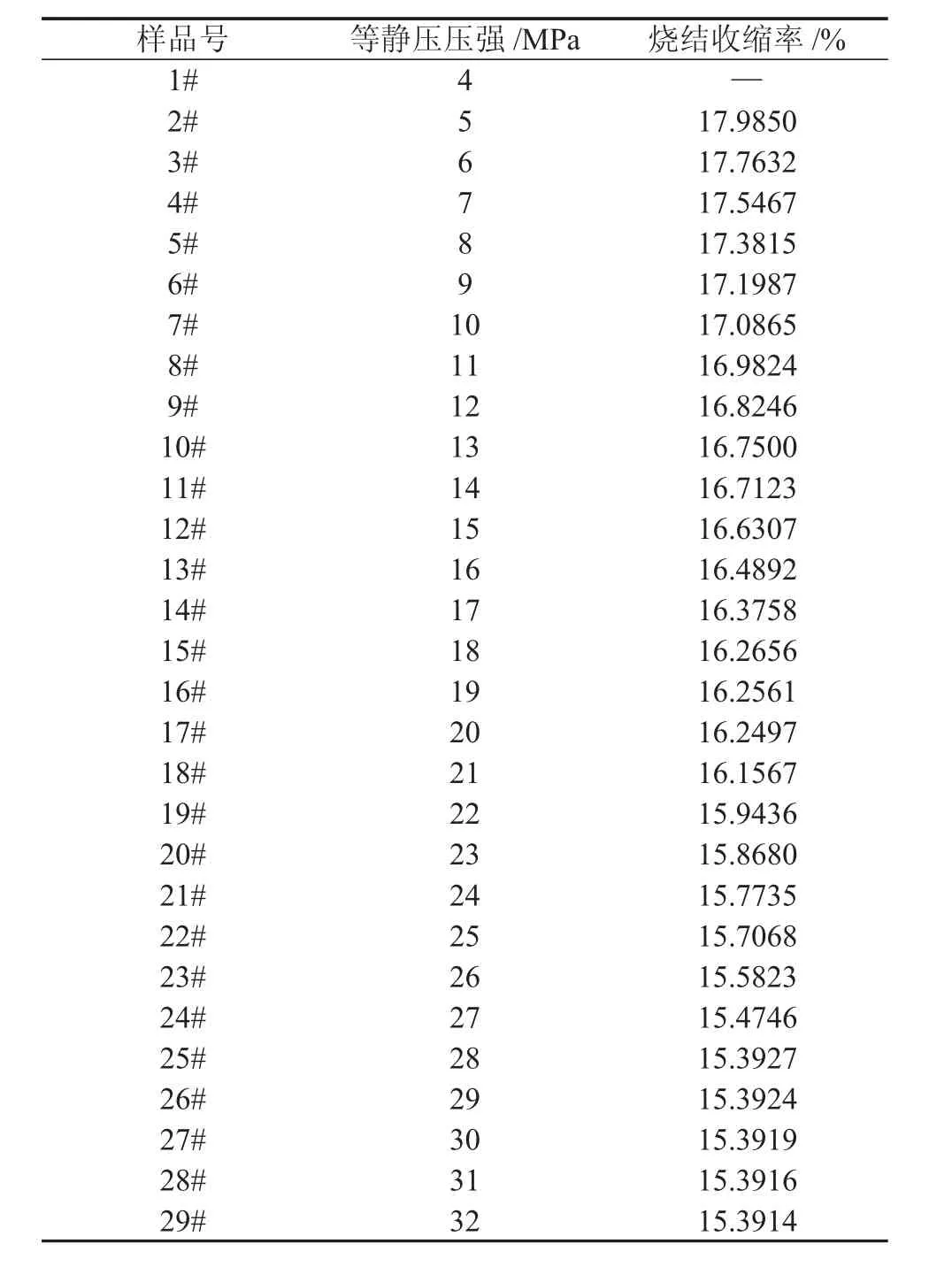

研究等静压压强分别为4MPa、5MPa、6MPa、7MPa、8 MPa、9 MPa、10 MPa、11 MPa、12 MPa、13 MPa、14 MPa、15 MPa、16 MPa、17 MPa、18 MPa、19 MPa、20 MPa、21 MPa、22 MPa、23 MPa、24 MPa、25 MPa、26 MPa、27 MPa、28 MPa、29 MPa、30 MPa、31 MPa、32 MPa下产品的烧结收缩率情况,测试结果如表1所示。

表1 不同等静压压强下烧结收缩率测试结果(XY方向)

等静压压强为4 MPa时,层压后的生瓷片有明显的分层现象,不适宜进行烧结等后道工序。分析表1中2#至29#的28组样品,可以看出,随着等静压压强的增大,烧结收缩率逐渐减小。等静压压强从5 MPa到32 MPa,2#样品与29#样品相比,烧结收缩率减小2.5936%;以实验样品尺寸为例,等静压压强为5 MPa和32 MPa的样品烧结后尺寸在XY方向上相差近2200 μm。

4.2 烧结收缩率随等静压压强变化的趋势

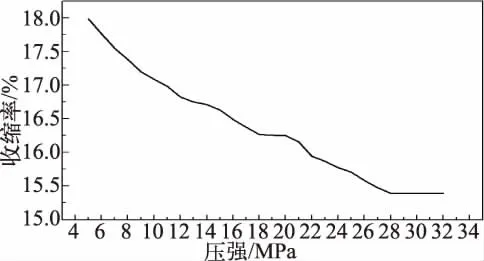

对表1中的数据做定性分析,探寻生瓷带在不同等静压压强层压作用下基板烧结收缩率的变化趋势,见图4。

图4 基板烧结收缩率(XY方向)随压强变化图

从图4可以明显看出,随着生瓷带等静压压强的增大,基板烧结收缩率呈减小趋势,但在压强大于28 MPa后,烧结收缩率趋于稳定,随等静压压强的增大基本保持不变,对照表1数据,28 MPa至32 MPa,烧结收缩率仅变化0.0013%;以实验样品尺寸为例,等静压压强为28 MPa和32 MPa的样品烧结后尺寸在XY方向上相差仅约1.1 μm,基本可以忽略。也就是说,大于28 MPa后,生瓷带等静压压强对烧结收缩率的影响不再明显。

4.3 等静压压强大小对烧结收缩率影响机理

生瓷带制造过程中,流延烘干阶段随着溶剂挥发,粉料间会有间隙,且干燥的粘结剂中会有溶剂挥发后留下的微孔,生片内的间隙和微孔会在层压压强作用下随气体被挤压排出而被填充,并且随着压强增大,挤压填充越密实,烧结收缩减小。另外,叠层体中生片的层间粘结主要靠生片内有机黏结剂胶结和不平界面的机械胶结实现,而胶结强度取决于层压的压强和温度。在温度设定不变时(本文设定为70℃),压强大小直接决定生瓷带间的胶结强度,内层胶结强度有随着压力增大而增高的趋势。层压压强小于5 MPa时,生片间的胶结强度过低,无法实现粘结而出现明显分层现象;随着压强的增大,一方面生片内孔隙减少,一方面其层间胶结强度增高,叠层体更加密实,烧结收缩率减小;当压强大于28 MPa后,生片内孔隙和内层胶结强度恒定不变,在其他工艺条件相同的情况下,烧结收缩率趋于稳定,基本保持不变。

5 结论

层压压强是影响叠层体烧结收缩率的主要因素之一。在产品结构尺寸和其他工艺条件相同的情况下,随着层压压强的增大,烧结收缩率逐渐减小;但当压强过低时(<5 MPa),叠层体存在明显分层而不宜进行烧结;当压强超过某一值时(28 MPa),烧结收缩率趋于稳定,基本保持不变。

层压压强决定生片间胶结强度,进而影响烧结收缩率。在层压温度一定的情况下,压强太小无法使上下各层生片充分胶结为一体而出现明显分层现象;随着压强增大,内层胶结强度增加,烧结收缩率呈减小趋势;在某一压强以上,内层胶结强度恒定不变,烧结收缩率也趋于稳定,基本保持不变。

[1]杨邦朝,付贤民,胡永达.低温共烧陶瓷(LTCC)技术新进展[J].电子元件与材料,2008,27(6):1-5.

[2]何健锋.LTCC基板制造及控制技术[J].电子工艺技术,2005,26(2):75-81.

[3]许贵军,韦朋飞,周洪庆,刘敏,朱海奎,陈栋.多层LTCC基板的匹配性调制[J].材料导报,2008,22(5):422-427.

Research of Laminating Pressure Effect on Sintering Shrinkage of LTCC Substrate

ZHANG Feng,JIA Shaoxiong,MA Weihong

(China Electronics Technology Group Corporation No.2 Research Institute,Taiyuan 030024,China)

LTCC technology is an advanced circuit board manufacturing technology for high reliability,high integration and high performance IC substrates.In the paper,the effect of the la minating pressure on the sintering shrinkage of LTCC substrate is investigated in detail and the mechanism of the effect is analyzed theoretically.

LTCC;pressure;sintering;shrinkage

TN305.94

A

1681-1070(2017)07-0005-03

张峰(1982—),男,山西太原人,工程师,现就职于中国电子科技集团公司第二研究所,主要从事电子工艺产品的质量管理与优化改进工作。

2017-5-4