冶金设备用铜及其合金表面处理技术的发展现状

2024-02-22王方方张鸿旭廖依敏徐润生

王方方,张鸿旭,廖依敏,徐润生,张 虎

1) 北京航空航天大学前沿科学技术创新研究院,北京 100089

2) 北京航空航天大学宁波创新研究院,宁波 315000

3) 北京科技大学冶金与生态工程学院,北京 100089

炼铁高炉风口、转炉氧枪喷头、连铸用结晶器等冶金部件服役工况特殊,工件表面与高温液体或气体直接接触,内部通有水或气体进行冷却.因此,要求材料具有导热系数高、膨胀系数低、高温强度稳定以及抗氧化性强等特点.铜及其合金具有良好的耐蚀、导热性能[1],同时提取、加工和回收较为方便,是上述冶金设备的常用材料.但铜硬度低、耐磨性与抗氧化性较差,常因工件变形、磨损或腐蚀导致冶金生产中断.每年因铜冶金部件失效造成大量浪费,有数据显示,全国冶金企业每年耗铜近6 亿元[2].为增加铜冶金部件的使用寿命,降低钢铁生产成本,可对其结构进行优化设计,也可对其进行表面强化处理.其中,表面强化处理可显著提高铜部件的表面性能,大幅提升设备的使用寿命,因而受到广泛的关注.

目前,铜及其合金表面防护技术手段主要包括电镀、喷涂、表面熔覆、激光表面处理和合金共渗等,而每一种表面处理技术都有其各自的优缺点.为了促进表面处理技术在铜合金冶金设备延寿领域的推广应用,本文首先对几种典型铜合金冶金设备的工作环境与主要失效模式进行分析,综述了铜合金表面处理技术的研究现状,并对表面涂层技术在铜合金冶金设备延寿领域的应用前景进行了展望.

1 铜合金冶金设备的失效形式及可能的解决方案

1.1 连铸结晶器

连铸生产是钢铁工业的核心工艺之一,其运行的好坏直接影响着最终产品的质量及全流程的生产效率[3],而结晶器则是连续浇铸生产的核心装置.在生产过程中,熔融钢水流经结晶器,在外界冷却水的作用下结晶成坯,并被引锭杆从结晶器中拉出.长期拉坯会对结晶器造成严重的磨损;高温钢水与冷却水的共同作用使得结晶器承受着高温氧化与冷热疲劳;此外,环境中还存在保护渣的化学腐蚀以及高温蒸汽引起的汽蚀[4].主要失效形式包括边缘磨损、宽面热裂纹、窄面收缩和腐蚀等.为提高连铸结晶器的寿命并且保证连铸坯的表面质量,结晶器必须兼具较高的机械强度和良好的导热性能.

目前,连铸结晶器的机械强度主要通过提高铜板强度和表面强化两种方法实现.最初结晶器采用导热能力优异的紫铜板或脱氧铜板,但纯铜的强度和硬度较低,导致工件耐磨性差,高温强度更无法满足需求.现在的结晶器普遍使用Ag-Cu、Cr-Zr-Cu、Cr-Zr-As-Cu 等铜合金板制作.虽然在结晶器用材方面做了许多努力,使其高温硬度和强度有了较大提高,但铜结晶器面临的高温氧化以及磨损问题仍较为突出[5].近年来,电镀、热喷涂和表面熔覆等表面强化方法也被用来提高结晶器用铜合金的综合性能.Chen 等[6]采用YAG 技术在Cu 合金表面制备了Ni/Co 基合金高耐磨梯度涂层,如图1 所示,梯度涂层硬度从Cu 合金基体中的98 HV 逐渐增加到第三层中的最高水平876 HV,涂层磨损60 min 后的磨损量为0.01 g,仅为Cu 基体的五分之一,有效提高了Cu 合金的耐磨性.

图1 梯度涂层硬度(a)与磨损性能(b)[6]Fig.1 Gradient layer hardness (a) and wear properties (b)[6]

1.2 高炉风口小套

在炼铁行业中,高炉冶炼占据着世界生铁总产量的95%,高炉的生产效率直接影响到钢铁行业的经济发展.风口小套是安装在炼铁高炉下部的炉墙内,伸入炉缸内长约500 mm 的铜制元件.高炉生产中,通过风口小套持续向高炉输送热风和煤粉,风口小套承受着巨大的高温辐射、对流热冲击、高温蒸汽腐蚀、高温高速热风和煤粉的冲刷等,工作环境复杂且恶劣,而一旦破损,高炉便须立即休风停产,风口小套的寿命直接影响到高炉的顺行和钢铁的生产成本,属于炼铁高炉的核心部件.因此,提高风口小套的服役寿命已经成为钢铁企业研究的重点,现有的研究主要集中在风口小套的结构优化设计和表面强化两方面[7].

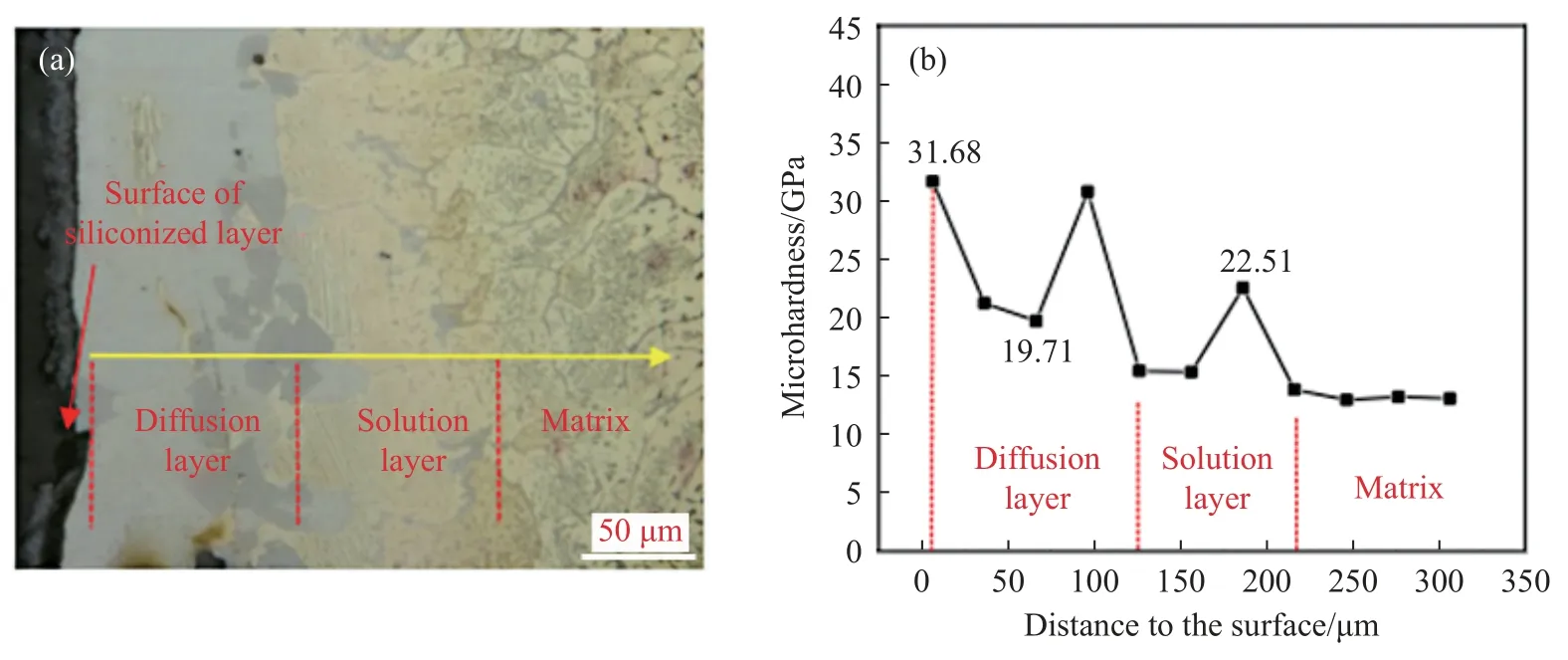

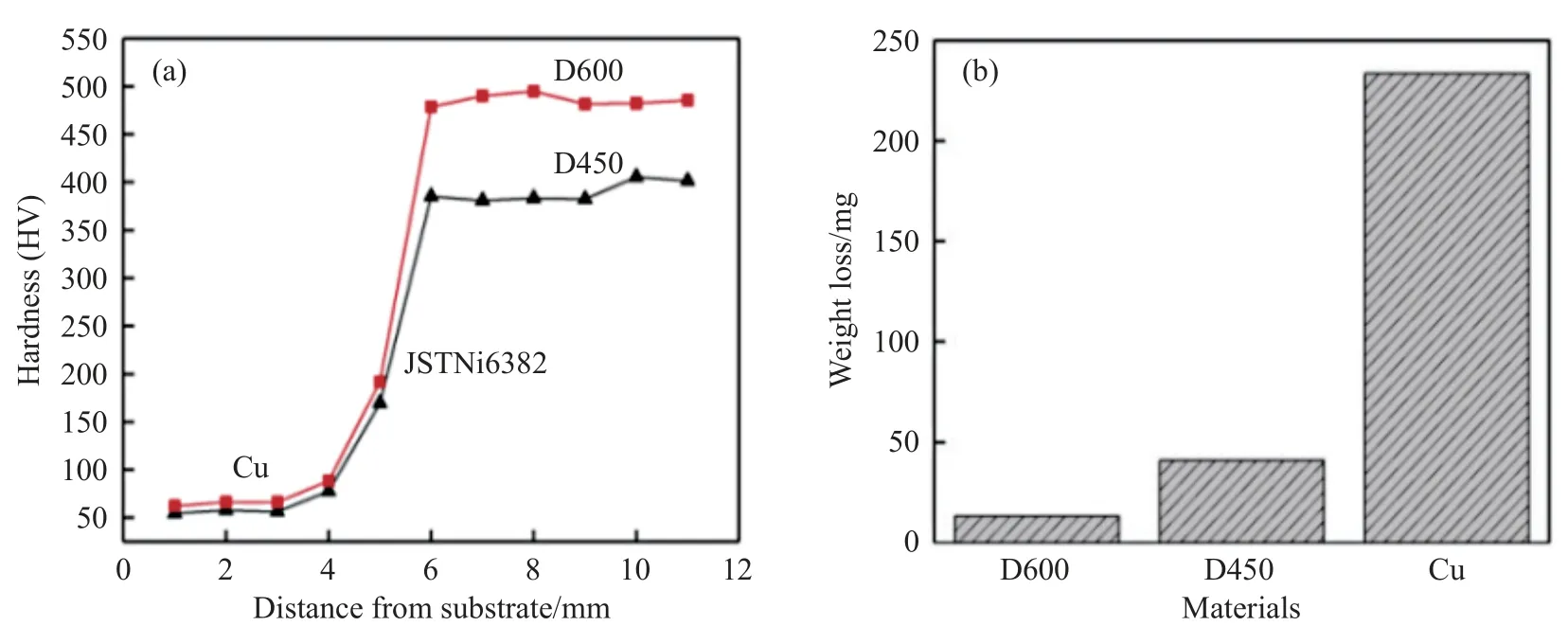

近年来,随着对风口研究的深入,风口性能逐渐改善.但风口结构、送风工艺以及冷却水工艺的调整对风口小套寿命的改善有限,学者们逐渐将研究重点转向通过表面处理技术提高小套表面硬度、耐高温和耐磨损性能.吴春燕[8]通过粉末包埋渗硅的化学热处理技术在铝青铜基表面形成了渗硅层,如图2 所示,相较于铜合金基体,渗硅层的硬度有显著提高.陆隆文等[9]在紫铜表面采用堆焊技术制备了由JSTNi6382 过渡层与耐磨合金工作层(D600 和D450 两种)组成的复合涂层,如图3所示,两种耐磨合金工作层都表现出比铜基体更高的硬度以及更好的耐磨性.

图2 渗硅层截面形貌(a)及深度纳米压痕曲线(b)[8]Fig.2 Cross-sectional morphology (a) and depth nanoindentation curve (b) of the silicon infiltration layer [6]

图3 堆焊层的性能表征结果[9]Fig.3 Performance characterization results of the cladding layer [9]

1.3 转炉氧枪喷头

转炉炼钢是以铁水、废钢、铁合金为主要原料,凭借入炉铁液自身携带的热量和铁液中各组分间化学反应产生的物理热,在转炉中完成铁液净化、成分调控以及钢铁炼制过程.转炉主要用于生产碳钢与合金钢,是目前钢铁企业最重要的炼钢设备之一,通常采用底吹惰性气体和顶吹超音速氧气射流两种吹炼方式炼钢[10-11].作为转炉炼钢设备中的核心装置,氧枪的设计、操作和寿命直接影响着转炉的过程状态、吹炼时间以及冶炼指标[12].目前,我国转炉炼钢的冶炼工艺以及工业水平已经取得了较大进步,转炉氧枪的设计与制造水平也有着长足发展.锥体防粘渣氧枪、二次燃烧喷头和旋流喷头等装置的生产和使用,实现了转炉氧枪的长寿化,也促进了转炉炼钢技术的发展[13].但是,氧枪喷头在吹炼过程中受高温气流的作用及高温渣流和金属液滴的冲刷,喷头端面承受较高的热负荷,导致喷头易发生熔损和磨损.为解决这一问题,研究人员将目光转向氧枪表面强化技术.郭广文和马惠霞[14]对转炉氧枪喷头表面依次渗入铝、铬、硅、铁和硼等合金元素,共渗合金层的硬度与强度提高至基体纯铜的6 倍以上(见表1),同时抗氧化度能力也提高至纯铜试样的50 倍以上.高家诚等[15]利用热喷涂技术在氧枪枪身表面喷涂高温梯度防粘陶瓷涂层,利用陶瓷与钢液润湿性差的特点,有效提高了氧枪的防粘渣功能.

表1 共渗合金层与基体纯铜的硬度和弹性模量比较[14]Table 1 Comparison of hardness and strength of the co-infiltrated alloy layer with the base pure copper [14] N·mm-2·MPa-1

2 铜及其合金表面处理技术

目前,应用于铜及其合金表面处理的技术手段主要有电镀、喷涂、表面熔覆、激光表面处理和合金共渗等,而每一种表面处理技术都有其各自的优缺点.为了更好的理解各种表面处理技术,探究其在铜冶金设备长寿化领域应用的可能性,下文将对铜及其合金几种主流表面处理技术进行综述.

2.1 电镀

电镀是铜及铜合金最典型的表面处理方式之一,随着电镀涂层受到越来越多的关注,单一的金属镀层已无法满足服役环境对涂层特殊性能的要求,不同元素组成的合金镀层应运而生.吕春雷等[16]通过向镀液中添加三甲胺硼烷并控制添加量和添加时间,在结晶器铜板表面形成了具有较大硬度梯度的Ni-B 镀层.上端面具有较好的抵抗裂纹萌生的能力,表现出良好的抗剥落性能;同时涂层下端面又具备优异的耐磨能力,梯度涂层有效延长了结晶器铜板的使用寿命.杨惠良[17]通过向硫酸盐电镀液中加入WC 纳米颗粒,在紫铜表面成功制备了Ni-Co/WC 复合镀层.如图4 所示,在最优的工艺参数下,Ni-Co/WC 复合镀层的显微硬度达到467.2 HV,显著提高了基材紫铜的硬度(116.7 HV),也高于Ni-Co 单一合金镀层的硬度(416.0 HV).

图4 紫铜、Ni-Co 合金镀层和最佳Ni-Co/WC 复合镀层的硬度比较[17]Fig.4 Comparison of the hardness of pure copper,Ni-Co alloy plating,and best Ni-Co/WC composite plating[17]

由于水溶液电镀体系存在诸多问题,如电化学窗口较窄、可选工艺参数少、阴极易析出氢气、镀层材料种类较少以及电镀废液对环境污染严重,研究人员尝试开发其他电镀体系,例如无水电镀.在100 ℃以下仍呈液态熔融盐的离子液体[18],兼顾使用温度、环境友好、热稳定性和可回收性等优点,是目前开发的无水电镀液体系的最佳选择之一[19].离子液体不仅在电镀后可回收再利用,还可制备Mg、Li、Al 等水溶液电镀体系难以获得的活泼金属镀层.在传统电镀体系中,铜是稳定的阴极材料,在离子液体镀膜工艺中,同样可以铜为阴极,实现Al、Cr 等单一金属镀层或合金镀层的制备.Zhang 等[20]在温度为343 K 的离子液体中,设定电流密度为10~40 mA·cm-2,在Cu 衬底上成功制备了锌镀层.在电流密度为10 mA·cm-2时,获得了光滑的锌镀层,电流效率超过90%,随着电流密度的增加,锌镀层的电流效率和表面质量呈下降趋势.虽然涂层与基体之间没有扩散层,但所有锌涂层仍与铜基体结合良好,与10 mA·cm-2电镀的光滑锌镀层相比,40 mA·cm-2电镀的锌镀层在质量分数3.5% NaCl 水溶液中由于大量片状锌颗粒的密集堆积而表现出更好的耐腐蚀性能.

电镀可在材料表面获得均匀性好、结构致密、性能良好的连续镀层,通过对电镀液体系的优化,可减少电镀过程中环境污染问题的产生.但仍然存在着电镀层与基体间只能形成机械结合,膜基结合力有限,在服役过程中容易剥落,镀层寿命较短.

2.2 热喷涂与冷喷涂

热喷涂通过高温火焰或等离子束加热将合金粉末或陶瓷粉末熔化,在压缩空气等高速气体的作用下将涂层材料雾化成细小的熔滴,并随高速气体均匀地运动至基体材料表面,冷却后熔滴在基体表面凝固形成涂层[21].该技术具有涂层厚度可控、操作简单方便、工艺无污染等优点,在工程与生产中应用较为广泛,目前开发地较为成熟的喷涂工艺有火焰喷涂和等离子喷涂等.张建等[22]通过等离子喷涂技术在纯铜上制备了Ni-5%Al/Cr2O3复合涂层,其中Ni-5%Al 为粘结层.研究结果表明,该复合涂层传热能力较强(孔隙率仅为1.2%),且显微硬度高达1640 HV0.3,与纯铜基体相比复合涂层表现出优异的耐磨性能(如表2).Xi等[23]利用超声等离子喷涂技术在铜基体表面成功制备出Mo 涂层,涂层结构致密,氧化程度极低,相组成为纯Mo.与基体相比,涂层的表面硬度和弹性模量分别提高了64.3%和70.0%,涂层的高硬度、高弹性指数(H/E)和高塑性指数(H3/E2)显示出涂层具有良好的耐磨损能力,涂层处理后磨损体积减少约43.5%.

表2 摩擦磨损前后试样的质量[22]Table 2 Mass of specimens before and after frictional wear [22]

冷喷涂工艺过程中喷涂粒子没有熔化,始终保持固体状态.喷涂时,先对高压空气进行一定温度预热(一般低于600 ℃),利用压缩喷头施加压力产生超音速气体射流,随后将喷涂材料通过压缩管轴向送入高速气流加速,使合金粉末或复合粉末随压缩气体高速冲击基体表面,最终喷涂粒子通过高速撞击下产生的塑性变形沉积在基体表面,获得低氧化物含量、低内应力、高硬度的厚涂层[24].Grigoriev 等[25]通过冷喷涂技术将Cu-Al2O3-Zn 混合粉末喷涂到铜基材上,用于修复受到磨损的铜接触线,涂层厚度为1~2.5 mm.

虽然热喷涂或冷喷涂制备的涂层大多具有远超铜基体的强度与耐磨性能,但沉积得到的涂层致密度较低且与基体之间无法形成牢固的冶金结合,涂层在服役过程中容易剥落,不适用于在恶劣环境下工作的工件[26].

2.3 表面熔覆

表面熔覆是一种综合表面涂层技术与复合材料技术的新型表面改性技术,能以较低的成本在工件表面制备陶瓷颗粒增强的复合涂层,且涂层与基体间能形成冶金结合,因此在冶金等重工业领域有广泛的应用.表面熔覆的工艺种类较多,包括堆焊、钨极氩弧熔覆、激光熔覆以及等离子熔覆等[27].

堆焊采用手工电弧焊、宽带极堆焊等焊接方法,通过将具有特殊组分的材料在电弧熔化过程中过渡到堆焊金属中,从而获得性能优异的合金化堆焊层[28].堆焊工艺简单,可在多种场地实现操作,目前国内外研究也较多.刘广超[29]在紫铜与铝青铜上以不同电流堆焊了耐磨耐蚀涂层,发现基体材料不同时,电流密度对堆焊层的耐磨与耐蚀性会产生不同影响.

氩弧熔覆可通过合金焊丝直接熔入、预涂合金粉末直接熔入和合金元素间接熔入,不仅能实现对材料表面有效强化,还可获得较大的熔深.熔覆过程中,电极、电弧区以及熔化金属均处于氩气保护中,杜绝了金属氧化对熔覆层的危害.同时,设备价格较低且操作方便,氩弧熔覆技术也逐渐受到关注.Heydarzadeh Sohi 等[30]采用钨极惰性气体(TIG)表面重熔和合金化技术对镍铝青铜(NAB)基板进行了表面处理,并系统研究了表面改性层的组织形貌、硬度和磨损性能.表面重熔试样和表面钛合金化试样的硬度分别比未处理的NAB 基体高1.5 倍和3 倍,磨损率分别降低了25%和65%.

20 世纪70 年代,一门以激光技术为核心的新兴先进制造技术逐渐发展成形[31].激光熔覆利用高功率激光束将覆层粉末与基材表面快速熔化,随后熔覆粉末快速凝固并与基体形成冶金结合.激光熔覆工艺可实现选区熔覆,产生的热变形小,在经济上和覆层质量上都优于传统的堆焊[32].但激光熔覆设备昂贵,工艺条件复杂,适用材料范围有限,无法充分发挥激光处理的特性.研究人员在利用激光熔覆制备涂层同时也在不断对其进行改进与探索,Gao 等[33]对比研究了在铜表面利用传统激光熔覆(CLC)、高速激光熔覆(HSLC)、超音速火焰喷涂(HVOF)和大气等离子喷涂(APS)制备的NiCrAlY 涂层的抗热循环能力,发现HSLC层比CLC 层具有更好的成分均匀性和更紧密的层间结合,涂层的热循环寿命提高了45%(如图5所示).

图5 用不同的方法在铜基材上制备的NiCrAlY 涂层的热循环寿命比较[33]Fig.5 Comparison of the thermal cycle life of NiCrAlY coatings prepared on copper substrates by different methods[33]

2.4 激光表面处理技术

激光熔覆大部分沿用热喷涂材料,适用的涂覆层粉末种类较少,激光表面处理可通过对工件进行重熔、合金化和表面淬火等,对材料自身组织结构进行调整,从而达到性能改善的目的.

激光重熔一般采用较高功率密度的激光束在金属表面扫描,使表层金属熔化后快速冷却,在巨大的过冷度下合金出现溶质陷阱与无扩散晶界,最终获得微晶的接近均匀的表层组织[34].这种微晶改性层可以提高材料表面耐磨性和抗疲劳能力,对于共晶合金,还可获得具备优异抗腐蚀性能的非晶表层.Svéda 等[35]对结晶器铜基合金使用脉冲和连续模式的Nd:YAG 激光器进行激光重熔,并随后对其进行快速冷却.获得了表面非晶相,随着激光功率增加,非晶相含量增加,并且在表面层没有观察到孔隙.如图6 所示,重熔区的显微硬度随着激光扫描速度的增加而增加.

图6 不同扫描速度下显微硬度曲线与顶区距离的函数关系[35]Fig.6 Function relationship between the microhardness curve and top zone distance at different scanning speeds [35]

激光表面合金化利用激光源将材料表面加热至一定温度形成熔化薄层,通过扩散、添加合金元素或化学反应改变材料表面的化学成分,从而改善材料表面力学、物理和化学性能[36].激光熔覆层一般保持原有的涂覆材料成分,而激光表面合金化熔化的涂覆材料会被基体材料稀释而形成合金层.Wong 等[37]将工业纯铜与纯钛粉进行合金化处理,通过对激光扫描速度进行调控,在纯铜表面形成了由Cu2Ti、TiCu2与Ti2Cu 构成的金属间化合物层.实验结果表明,表面化合物层显著提高了纯铜的表面硬度和耐蚀能力,并且随着改性层中Ti 含量的增加,其耐蚀性能逐渐增强.利用金属良好的导热性,还可通过激光实现对材料表面淬火.当激光束照射到工件表面时,温度迅速升高至相变点之上(低于熔点),当激光束离开后金属发生“自冷淬火”实现相变硬化[38].Qin 等[39]利用激光表面淬火技术对铸态镍铝青铜的表面微观结构进行了修正,形成了粒度为30~50 μm 的过饱和固溶层,并通过电化学测量和长期浸泡腐蚀试验研究其腐蚀行为.研究发现,激光表面淬火使组成相中的元素分布均匀化,消除了选择性腐蚀.如图7 所示,与铸态镍铝青铜合金(As-cast NAB)相比,激光淬火镍铝青铜合金(LSQ NAB)表面形成了更多保护膜,腐蚀率降低了约42.6%.

图7 在质量分数3.5% NaCl 溶液中浸泡的质量损失(a)与质量损失速率(b)随时间变化曲线[39]Fig.7 Mass loss (a) versus mass loss rate (b) curves with time for immersion in the 3.5% mass fraction NaCl solution [39]

2.5 合金共渗法

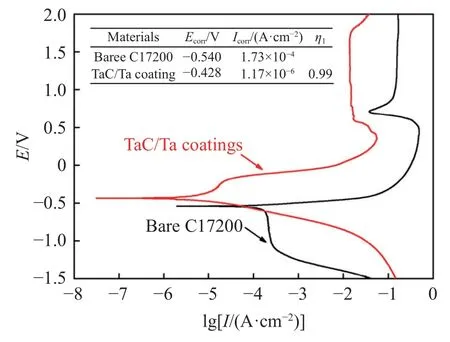

通过加热扩散的方法可将金属渗入金属或其他材料表面,渗入后渗层金属与基体金属依靠形成合金产生结合(即形成冶金结合),因此,共渗所得的表面改性层具有更强的结合力.按热处理时渗入介质物理状态,共渗可分为固体渗、液体渗和气体渗三种,铜表面常用固体粉末包埋渗和双辉等离子渗.双辉等离子渗是由辉光放电产生的低温等离子体激发含有合金元素的目标材料蒸发并沉积在基体上,形成表面改性层[40].刘琳等[41]利用双辉等离子Ti+N 共渗技术在QBe1.9 铜合金表面制备约15 μm 富TiN 合金层,结果显示试样硬度高达486 HV,并且摩擦系数和磨损率与铜合金基材相比均有明显降低.Xi 等[42]为了获得更好的耐磨性和耐腐蚀性的结合,采用Ta 合金化和渗碳复合化学热处理,在C17200 铜合金上制备了TaC/Ta 复合涂层,并测定涂层的阳极极化曲线(外加电场电压E与电流密度I的关系曲线),TaC/Ta 涂层的自腐蚀电位(Ecorr/V)为-0.428 V,比基体合金(-0.540 V)高,TaC/Ta 涂层的自腐蚀电流(Icorr/(A·cm-2))为1.17×10-6A·cm-2,比基体合金 (1.73×10-4A·cm-2)降低了约两个数量级,经计算涂层的保护效率(η1)为99%,因此涂层的耐蚀性明显优于基体合金(如图8).张金龙等[43]利用包埋渗法在高炉风口用纯铜表面制备了Al-Fe 共渗层,并对共渗层的抗氧化性和耐磨性展开研究.结果表明,随氧化时间的延长,共渗铜的氧化速率逐渐降低,抗氧化能力逐渐增强,在氧化25 h 后共渗铜的抗氧化性能是触痛试样的17.60 倍.(见表3),且在干摩擦条件下,共渗层的磨损量较铜材料显著降低(如图9 所示).

表3 纯铜与共渗铜的氧化速度[43]Table 3 Oxidation rate of pure copper and co-infiltrated copper [43]

图8 C17200 合金和TaC/Ta 涂层在10% H2SO4 溶液中的电位极化曲线[42]Fig.8 Potentiodynamic polarization curves of bare C17200 alloy and TaC/Ta coatings in 10% H2SO4 solution[42]

图9 纯铜与共渗铜在干磨损条件下的质量损失[43]Fig.9 Mass loss of pure and co-infiltrated copper under dry wear conditions[43]

虽然通过合金元素共渗可以提高铜的表面硬度、耐磨性以及高温抗氧化能力,但共渗金属一般导热性较差,且微量杂质便会对铜的热导率产生决定性影响.因此,合金元素共渗在有导热需求的铜合金设备上的应用仍面临较大阻碍.

3 总结与展望

铜合金因其良好的导热性能,广泛应用于冶金设备中对散热有较大需求的元件,例如连铸用结晶器、高炉风口和转炉氧枪喷头等.此类元件是冶金生产的核心部件,其性能和服役寿命关系着钢铁冶炼的顺行、产量及成本.因此,对铜制冶金设备部件进行表面强化研究具有重要意义.

现如今,铜及其合金的表面性能与相应的处理技术受到越来越多的关注与研究.以激光技术为核心的激光表面重熔、激光合金化、激光熔覆和激光表面淬火处理技术获得较大的进展,并因其优异的综合性能受到广泛关注,拥有巨大的发展前景.热喷涂和冷喷涂技术可制备的涂层种类较多,相比激光技术其工艺简单且成本更低,但涂层与基体结合力弱的问题尚未解决.虽可在金属材料涂层表面使用激光表面重熔技术提高涂层结合力,但陶瓷材料涂层与基体的结合难题仍在攻克,且陶瓷材料涂层导热性差无法满足冶金设备的散热需求.电镀工艺受到可制备涂层种类和涂层厚度的限制,发展较为缓慢;但电镀技术工艺相对成熟,制备成本低廉,因此应用范围较广.而对导热性要求不高的铜合金设备,可操作性强且性能提升明显的合金共渗法有较大的应用前景.

近年来,一种在合金表面涂镀高熵合金涂层的表面强化技术逐渐兴起.高熵合金作为一种新型合金体系,具有热力学高熵效应、结晶学晶格畸变效应、性能鸡尾酒效应以及迟滞扩散效应,因此表现出耐高温、耐腐蚀、高硬度、高导热和耐磨损等优异特性,较为符合冶金设备对铜合金的性能要求.目前高熵合金涂层的制备仍处于探索阶段,报道较多的方法有表面熔覆、热喷涂以及磁控溅射.例如,Huang 等[44]使用大气等离子喷涂法制备的AlSiTiCrFeCoNiMo0.5和AlSiTiCrFeNiMo0.5高熵合金涂层,其硬度可达933 HV 和944 HV.Zhang等[45]通过激光熔覆制备的TiZrNbWMo 难熔高熵合金涂层具有优异的高温稳定性,经800 ℃退火后硬度提高至1300 HV,可有效抵抗高温软化.Sheng 等[46]利用磁控溅射制备的NbTiAlSiNx与NbTiAlSiWxNy难熔高熵合金涂层也具有良好的热稳定性,热处理后仍能保持非晶态的结构.

迄今为止,铜合金表面处理技术已有长足的发展,但仍有许多问题亟待解决,较有潜力的发展方向包括:(1)新型涂层材料体系的开发,如高熵合金涂层,探索不同高熵合金体系对铜合金综合性能的影响规律,以及体系中各元素对涂层性能的影响机制;(2)深化以气相沉积技术为核心的表面镀膜工艺的研究与应用;(3)推进激光处理技术与传统表面处理技术相结合,开展复合表面强化技术研究,为大规模工业化提供可能.