碳纤维板加固H 型钢梁抗剥离夹具研制及应用试验

2024-02-22周朝阳樊文华

周朝阳,樊文华,汪 毅✉,周 锦

1) 中南大学土木工程学院,长沙 410075

2) 南宁金万昌企业管理有限公司,南宁 530000

碳纤维布和碳纤维板等碳纤维增强聚合物(Carbon fiber reinforced polymer,CFRP)片状材料在土木工程结构加固工程中的应用日益增多[1-2],用于梁的抗弯加固时,通常采用胶黏剂将纤维片材粘贴在构件受拉面[3-4].这种做法虽然施工方便,但容易过早发生具有明显脆性的界面剥离破坏,不仅材料抗拉强度高、抗腐蚀能力强等优势未能得到充分利用,结构加固后的服役性能更是令人担心.

在钢梁加固工程中,碳纤维布与钢材弹性模量相当,而厚度相对较薄、刚度较小,粘贴碳纤维布的加固效果不明显,因此常需采用碳纤维板[5-6].但是,片材厚度数量级的增加将使碳纤维板端刚度变化显著,应力集中加剧,剥离风险大幅增加[7-9].针对这一特点,已有学者通过改变碳纤维板端部接头构造来降低应力集中[10-11],然而实际施工中,碳纤维板特别是胶层端部角度不易控制,在湿热等恶劣环境影响下胶层的损伤也难以避免,此种措施很难长期有效防治剥离并保障结构的安全服役.因此,采用机械锚固的方法来控制应力集中或许更加可行.

Katrizadeh 和Narmashiri[12]对附加钢板、碳纤维板及钢梁下翼缘预先钻孔,通过螺栓固定,以加强碳纤维板端部锚固.试验中碳纤维板并未从附加钢板下滑出,但不足之处是在钢梁下翼缘与碳纤维板端部钻孔,造成削弱.Sen 等[13]将碳纤维板粘贴于钢梁下翼缘,端部采用上下夹板及螺栓加强锚固.此锚固措施通过拧紧螺栓施加预紧力,改善端部界面受力,其优点在于不用在钢梁下翼缘钻孔,这样不会对原构件造成削弱,也不会形成新的应力集中源.但上夹板必须与翼缘有可靠连接(例如通过焊接将二者连接在一起,但可能不太方便或不被允许),下夹板若厚度偏小会出现弯曲变形,达不到锚固的目的.除此之外,彭福明等[14]还利用玻璃纤维(GFRP)柔韧性好及不导电的特点,在纤维增强聚合物(FRP)板端顺着钢梁下翼缘和腹板高度方向缠绕GFRP 布,并在腹板设置纵向压条进行锚固,但是当板厚度过大时,通过GFRP 布缠绕获得的约束力不足以抵消界面的剥离应力.

因此,本文以钢结构中常用的H 型钢梁为加固对象,基于加固梁端部界面应力分析设计了一种施工便捷、价格低廉的新型抗剥离夹具,并通过加固梁试验验证其夹持能力,研究钢梁表面砂轮打磨条件下碳纤维板伸入剪跨段长度与剪跨段长度之比和锚固方式(纯粘、端锚和混锚)对加固效果的影响.为了了解碳纤维板剥离过程,加载过程中采用压电阻抗法进行了界面检测.

1 夹具研制

1.1 碳纤维板加固梁端部界面应力

不少学者研究过加固梁界面应力分布[15-17].通过理论推导,可得粘贴界面上剪应力和正应力的通用表达式,考虑边界条件和荷载布置,可进一步得到特定情况下界面应力特解,其中两点对称集中加载下界面剪应力和正应力表达式[15]分别为:

式中,τ(x)、σ(x)分别为界面剪应力与正应力,下标T、t、a、f 分别代表加固梁、原梁、胶层与碳纤维板,x为与碳纤维板端部的距离,E、I、A分别为弹性模量、截面惯性矩与截面面积,ta为胶层厚度,bf为碳纤维板截面宽度,yt、yf分别为原梁、碳纤维板底面到各自中性轴的距离,a和b分别为碳纤维板端部和集中荷载到邻近支座的距离,P为集中荷载,M、V分别为弯矩、剪力.

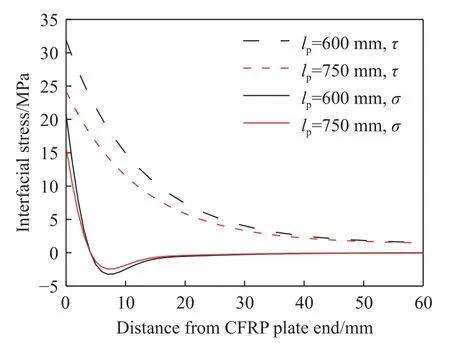

图1 为H 型钢梁采用碳纤维板进行抗弯加固示意图,梁跨中和两端支座处竖向安装位移计(Linear variable displacement transducer,LVDT),千斤顶产生的荷载通过分配梁分配为两个集中力施加到梁上.假设钢梁跨度为1200 mm,纯弯段长度为200 mm,型号采用HW125×125,截面尺寸为125 mm×125 mm×6.5 mm×9 mm.加固用的碳纤维板厚度为2.4 mm,宽度为120 mm,长度取600、750 mm,其中碳纤维板长度记为lp.若取钢材屈服强度为315 MPa,弹性模量为205 GPa,碳纤维板的弹性模量为185 GPa,胶层弹性模量为7020 MPa,厚度为1 mm.根据界面剪应力公式(1)和正应力公式(2)绘出加固梁屈服荷载(外荷载为171 kN)下的界面应力分布,如图2 所示.

图1 碳纤维板加固钢梁四点弯曲试验示意图Fig.1 Schematic of four-point bending tests for steel beams strengthened using carbon fiber reinforced polymer plates

图2 界面应力分布Fig.2 Interfacial stress distribution

显然,粘贴端部存在明显的界面应力集中现象.这是导致端部剥离的根本原因.界面法向正应力为拉应力时,会使碳纤维板与钢板之间产生相互脱开的趋势,必须尽量避免,如果采用某种夹具转拉为压,一方面能够阻止法向脱开,另一方面能够增大界面摩擦力抑制切向滑移,有利于提高抗剥离能力.对界面法向拉应力区域通过积分求和,得到的合力可称为法向离面力.

上翼缘钢材刚屈服时,上述纯粘贴加固梁对应两种碳纤维板长度的法向离面力如表1 所示.结合图2 可以看出,法向离面力与碳纤维板长度相关,碳纤维板越短,法向离面正应力峰值越大,法向离面力也越大.

表1 钢板屈服时的法向离面力Table 1 Normal out of plane forces of steel beams at steel yield

1.2 夹具的基本构想

采用碳纤维板对H 型钢梁进行抗弯加固时,大多数情况下是用黏结剂将碳纤维板粘贴在下翼缘的下表面,以直接提高整个截面抵抗正弯矩的能力.界面剥离是让碳纤维板脱离翼缘并回缩,从而失去加固作用,必须采取有效防治措施.实验室前期研究中,曾经直接购置G 型夹具用于剥离防治[18-19],取得了一定的效果,但是这种夹具高度较大、T 型拧杆需要一定的操作空间并且与碳纤维板接触面积较小(图3a),应用受限.针对这些不足,本文对夹具进行改进,如图3(b)、3(c)所示.

图3 夹具图.(a) G 型夹具实物图;(b) C 形槽板夹示意图;(c) C 形槽板夹实物图Fig.3 Different shapes of grippers: (a) image of G-shaped gripper;(b) schematic diagram of C-shaped gripper;(c) image of C-shaped gripper

该夹具安装在图3(b)中下翼缘左侧时,整体上呈倒G 字形,其中不等高U 形槽板卧置后形似C 字,简称C 形槽板夹,可由钢板通过线切割技术加工制作而成,价格低廉.槽板夹上部设有螺孔,下部内表面贴住碳纤维板下表面,另备底面平整的配套短螺杆,拧入螺孔使其底部下探到翼缘上表面,借助扳手进一步拧紧,此时,槽板夹下部内表面将对碳纤维板产生向上的法向向面力(与法向离面力方向相反),能够抵消碳纤维板端部与翼缘之间的法向离面力,碳纤维板脱开因此受到限制,而剩余的法向向面力能增大界面摩擦力,从而抵消部分界面剪应力,抑制滑移的产生和发展,因此碳纤维板端部锚固得以加强.

1.3 夹具受力分析

本文设计的槽板夹尺寸符号如图4 所示,v和u分别为槽板夹高度和宽度,w1为槽板上部上表面宽度,w0为槽板上部螺孔中心至侧板外表面的距离,w2为槽板下部下表面宽度,w为槽板下部上表面宽度,t为槽板厚度,r1和r2为圆角半径,R为螺孔半径.

图4 槽板夹设计图.(a) 主视图;(b) 俯视图Fig.4 Design drawing of the gripper: (a) front view;(b) planform

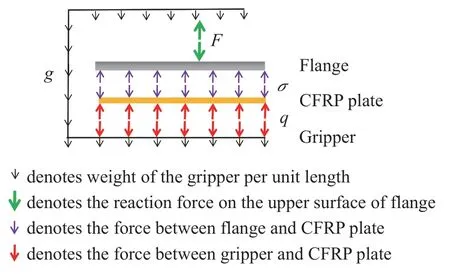

因上部螺孔位于槽板夹长度中部,其附近区域的应力和变形沿长度方向不一致,但离开一定距离后,例如到达侧面竖直部分即侧板时,应力和变形沿长度方向的分布可能趋于均匀,忽略上述不均匀性,以槽板为隔离体,从宏观上采用平面杆系结构进行受力分析,计算简图如图5 所示,σ为翼缘与CFRP 板之间的应力,q为CFRP 板与槽板之间的应力.分析可知,侧板部分在平面内的弯矩M为常值,计算方法如式(3)所示:

图5 槽板夹受力计算简图Fig.5 Force analysis diagram for the gripper

式中,F为拧紧螺杆时翼缘上表面的反作用力减去螺杆自重,简称为预紧力;g为单位长度槽板自重,g=γut,其中 γ为单位体积容重.

槽板夹侧板截面尺寸为u×t,抵抗矩为W=u×t2/6,外表面应变为(以拉为正):

式中,E为槽板材料弹性模量.

试验时可以通过测量此应变反推F值,将式(3)代入式(4),有:

当槽板自重相对F可以忽略不计时,上述表达式简化为:

在槽板夹受力计算简图中,槽板下部受到的竖向力是碳纤维板抗剥离之反作用力,该力沿接触面长度和宽度方向都难以做到均匀分布,但该分布力的平均值q为:

2 试验设计

2.1 试件规划

本次试验规划7 根H 型钢梁,其中1 根梁未加固,6 根梁采用碳纤维板进行抗弯加固.钢梁型号及尺寸见1.1 节.碳纤维板宽度为60 mm,厚度为2.4 mm.两条碳纤维板平行紧邻布置,总宽度为120 mm.采用四点弯曲加载(图1),梁下两端简支,梁上对称施加两个集中力.为满足局部稳定要求,分别在钢梁的支座、加载点处按照《钢结构设计标准》[20]要求加焊10 mm 厚横向加劲肋.加固前对钢梁受拉面进行砂轮打磨,用丙酮进行清洁,采用细目砂纸对碳纤维板粘贴面进行打毛,用丙酮进行清洁,然后采用改性环氧树脂进行粘贴,用重物压在碳纤维板上,养护一周.

本文重点研究碳纤维板加固钢梁的界面剥离行为,由于剥离主要发生在梁的剪跨段,纯弯段长度适当缩短,对剪跨段应力状态基本没有影响,故将纯弯段长度固定为c=200 mm.梁的剪跨比为4.根据《纤维增强复合材料加固修复钢结构技术规程》[21],加载点至较近碳纤维板端部的距离不得小于2 倍有效黏结长度,由试验相关参数计算可知其最短距离为182 mm,可取200 mm,即碳纤维板长度为600 mm,而剪跨段长度为500 mm,故碳纤维板伸入剪跨段长度与剪跨段长度之比(简称为伸入比)为0.4;文献[22]中加固梁获得最佳加固效果时伸入比为0.55,本文考虑相同伸入比,碳纤维板长度为750 mm.最重要的试验变量是碳纤维板的锚固方式,分别为:(1)全长粘贴,简称纯粘;(2)端部夹持,不粘胶,简称端锚;(3)全长粘贴加端部夹持,简称混锚.所有试件信息汇总于表2中,其中H4×0.4 在碳纤维板端部各装一套夹具,一共4 只,而H4×0.55 除此之外,还在加载点外侧(加载点距离螺栓中心50 mm)附加夹具,一共8 只.

2.2 材料性能

H 型钢梁材质为Q235,根据《金属材料拉伸试验第1 部分:室温试验方法》[23],实测得到的材料参数如表3 所示.按照《定向纤维增强聚合物基复合材料拉伸性能试验方法》[24]测得碳纤维板的弹性模量为185 GPa,抗拉强度为2510 MPa.黏结胶采用改性环氧树脂.

表3 钢材力学性能参数Table 3 Mechanical properties of steel

2.3 压电陶瓷检测剥离的方法

为了解界面剥离行为,本文利用锆钛酸铅(PbZr1-xTixO3,简称PZT)压电陶瓷基于压电阻抗法对加载过程中的界面进行了检测.压电陶瓷利用其与本体结构之间的机电耦合作用工作.将粘贴于结构表面的压电陶瓷连通交流电时,由于正逆压电效应的作用,压电陶瓷会产生振动,并引发本体结构的局部振动,二者相互作用,故本体结构的机械阻抗与压电陶瓷粘贴部位附近一定范围内结构的损伤状况有关.通过比较结构健康与加载损伤状态下所测得的阻抗差异,可对结构的损伤状况进行判定,从而了解碳纤维板剥离过程.

由所测阻抗值可计算其均方根差(Root meansquare difference,RMSD)[25],根据文献[25-26]及数理统计中小概率事件原理,若测点的RMSD 大于5%,可以认为碳纤维板-钢界面已经发生剥离.

2.4 测点布置

为了测得各级荷载作用下梁的跨中挠度、碳纤维板跨中应变和观察碳纤维板-钢界面剥离过程,在梁跨中和两端支座处竖向安装位移计(图1);在碳纤维板外表面端部、加载点和跨中位置粘贴应变片,位移和应变由静态电阻应变测试仪测量记录;在纯粘加固梁和混锚加固梁碳纤维板外表面粘贴压电陶瓷,由精密低频阻抗分析仪采集数据.混锚加固梁应变片、压电陶瓷布置及其编号(括号中编号为对称半跨相同位置的测点编号)如图6 所示.端锚加固梁应变片布置与碳纤维板伸长比相同的混锚加固梁应变片布置一致.纯粘加固梁碳纤维板端部布置1 个应变片,间距25 mm布置1 个应变片,其他位置应变片布置与碳纤维板伸长比相同的混锚加固梁应变片布置一致,碳纤维板端部位置和加载点处布置压电陶瓷,沿截面宽度布置2 个应变片或压电陶瓷.

图6 混锚加固梁碳纤维板表面应变片和压电陶瓷布置.(a) H4×0.4;(b) H4×0.55Fig.6 Arrangement of strain gauges and piezoelectric ceramics for hybrid strengthened beams: (a) H4×0.4;(b) H4×0.55

3 试验结果及讨论

3.1 特征荷载与破坏形态

7 根试验梁的屈服荷载、破坏荷载(剥离破坏或受压翼缘屈曲时的荷载值)及破坏模式汇总于表4 中.

表4 试验梁特征荷载及破坏模式Table 4 Characteristic load and failure mode of the beams

由于采用砂轮打磨,钢梁表面粗糙度有限,与碳纤维板的粘结性能较差,纯粘加固梁B4×0.4 和B4×0.55 过早发生突然剥离(图7(a)、7(b)),破坏荷载远远低于未加固梁的屈服荷载,故在表4 中的提升率为负值,实际上其极限荷载与未加固梁的相同,这是因为完全剥离后又恢复成为未加固梁.随着碳纤维板长度的增加,纯粘加固梁的破坏模式由端部剥离破坏转变为中部剥离破坏,破坏荷载有所提升,与文献[27]结果一致.未来可进一步采用其他方式研究钢梁表面处理方式的影响.

图7 破坏形态.(a) 端部剥离;(b) 中部剥离;(c) 屈曲Fig.7 Failure modes: (a) end debonding;(b) intermediate debonding;(c) flange buckling

其余加固梁屈服荷载均比未加固梁有所提高,且均以受压翼缘屈曲为最终破坏标志,如图7(c)所示.端锚加固梁G4×0.4 和G4×0.55 由于在碳纤维板端部安装了槽板夹,即使界面无黏结,其破坏荷载相比未加固梁分别提高了18.9%和10.0%;相比G4×0.55,G4×0.4 的破坏荷载提高了8.1%.当碳纤维板伸入剪跨段长度不小于2 倍的有效粘贴长度时,碳纤维板越短,加固效果越好,这与纯粘加固时趋势相反.若不考虑滑移和局部非均匀应变,端锚加固梁碳纤维板的应变即其长度范围内钢梁下翼缘下表面应变的平均值,当碳纤维板较短时,其端部截面弯矩较大,长度范围内钢梁平均弯矩也较大,上述下表面应变均值随之较大.由于外荷载产生的弯矩由梁和碳纤维板共同承担,这意味着碳纤维板分担了较大份额,因此,需要加到更大荷载或弯矩,才能使梁发生屈曲破坏,也就是说,加固梁承载力得到提高.当然,前提条件是控制截面仍在槽板夹之间,这说明碳纤维板不能太短,以免破坏先发生在碳纤维板外侧、弯矩稍小的截面.

混锚加固梁相比未加固梁破坏荷载提升率均达到22.2%,即使发生了剥离,由于槽板夹的夹持作用,碳纤维板可以进一步承担更大的拉力,这相比纯粘大幅提升了加固效果;相比H4×0.4,当碳纤维板长度与夹具数量增加时,H4×0.55 剥离荷载提高38.8%.相对碳纤维板等长的端锚加固梁而言,混锚加固梁破坏荷载分别提高2.8%(碳纤维板较短时)和11.1%.其中,2.8%说明黏结的作用非常有限,由于几乎全面剥离,混锚加固梁最终退化为端锚加固梁,承载力改善不明显.考虑到纯粘加固梁B4×0.55 的破坏始于中部剥离,混锚加固梁H4×0.55 除在碳纤维板端部安装4 只槽板夹外,还在加载点外侧附加了4 只槽板夹.这些附加的槽板夹有效抑制了中部剥离,破坏荷载比G4×0.55 增加了11.1%.

3.2 荷载-挠度关系

根据试验结果,各梁跨中挠度随荷载的变化曲线如图8 所示.显然,未加固梁开始屈服后,曲线趋于平缓,荷载基本不增,而挠度不断加大.纯粘加固梁在弹性阶段极早发生毫无征兆的界面剥离破坏.端锚加固梁和混锚加固梁由于碳纤维板端部被夹持,钢梁屈服后荷载-挠度曲线经历一个水平段后进入爬坡阶段,只是坡度比弹性阶段缓和很多.混锚加固梁H4×0.55 在爬坡时出现了剥离,所以荷载有一突降.虽然纯粘加固梁B4×0.4、B4×0.55 以及混锚加固梁H4×0.4 也因剥离而有过荷载骤降,但因出现在钢梁弹性工作阶段而不太明显.图9 为试验梁弹性阶段荷载-跨中挠度曲线,相比未加固梁,加固梁刚度都有不同程度的提高.其中,纯粘加固梁刚度提高很小.端锚加固梁刚度提高较大,但程度不同,G4×0.55<G4×0.4.混锚加固梁刚度提高最多,两根梁挠度增长轨迹前期一致,H4×0.4 在150 kN 发生了中部剥离,此后才与H4×0.55分道而行,却与端锚加固梁G4×0.4 趋于同道.

图8 试验梁荷载-跨中挠度曲线Fig.8 Load-deflection curves at mid-span

图9 试验梁弹性阶段荷载-跨中挠度曲线Fig.9 Load-deflection curves at mid-span in the elastic stage

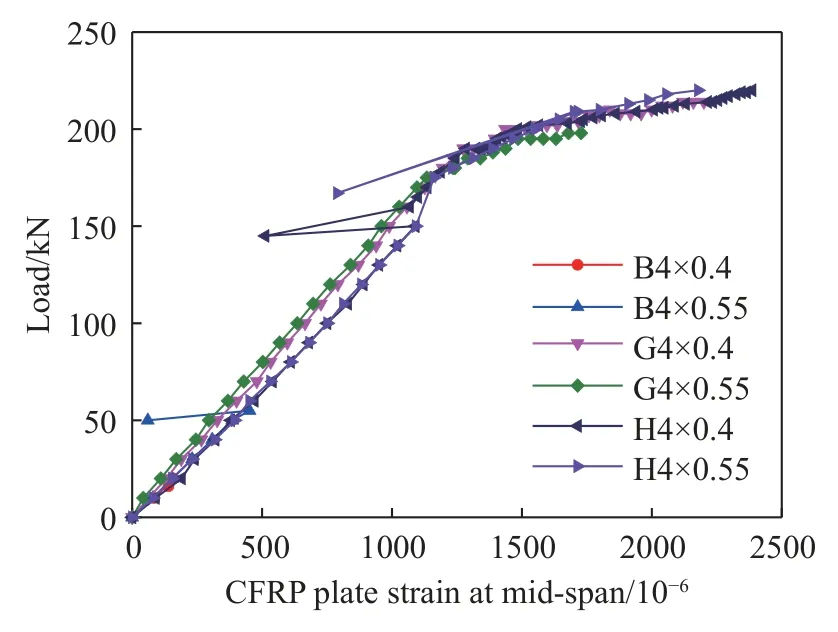

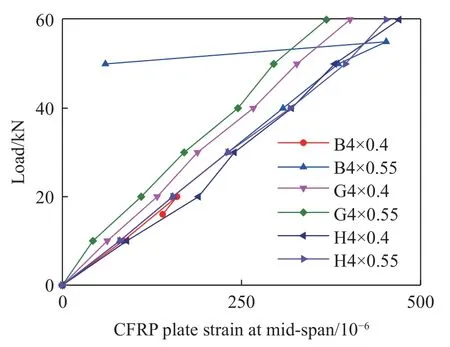

3.3 荷载-应变关系

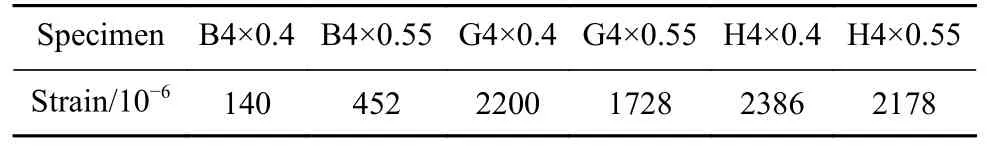

各试验梁碳纤维板跨中应变随荷载的变化情况如图10 所示,跨中碳纤维板极限应变汇总见表5.纯粘加固梁在碳纤维板应变很小时就发生了毫无预兆的界面剥离破坏,远未发挥其高抗拉性能,其中碳纤维板较长时剥离前极限应变相对较高.无论端锚加固梁还是混锚加固梁,在钢材屈服前,碳纤维板应变随荷载增长较缓慢,当钢材屈服后,应变快速增长.这得益于端部夹具,碳纤维板的极限应变相比纯粘加固梁有了巨大的提高.根据表5,混锚相比端锚,只是多了黏结,碳纤维板极限应变增大幅度减小许多,当碳纤维板较短、夹具较少时,混锚加固梁H4×0.4 的碳纤维板极限应变比端锚加固梁G4×0.4 高8.5%;当碳纤维板较长、夹具较多时,混锚加固梁H4×0.55 的碳纤维板极限应变比端锚加固梁G4×0.55 高26.0%.碳纤维板较短的端锚加固梁G4×0.4 与G4×0.55 相比,极限应变提高了27.3%.在相同荷载下,端锚加固梁中碳纤维板较长时的应变小于碳纤维板较短时应变,纯粘加固梁和混锚加固梁碳纤维板跨中应变在剥离前基本相同,并且最大(图11).混锚加固梁剥离后,应变发生重分布,跨中应变突然减少,荷载继续上升后,才恢复到原来的水平,并不断增大直至翼缘压曲.由表5 可知,碳纤维板的极限应变从小到大排序为:B4×0.4<B4×0.55<G4×0.55<H4×0.55<G4×0.4<H4×0.4,这反映了碳纤维板强度发挥率的高低.可以看出,碳纤维板是否设置端部夹具对其利用效率及加固效果起决定性作用,其长度也有影响,但带夹与否走势相反.

表5 试验梁跨中碳纤维板极限应变Table 5 Ultimate strain of the carbon fiber reinforced polymer plate at mid-span

图10 试验梁荷载-跨中应变曲线Fig.10 Load-strain curves at mid-span

图11 试验梁弹性阶段荷载-跨中应变曲线Fig.11 Load-strain curves at mid-span in the elastic stage

3.4 应变分布

图12 给出各级荷载下碳纤维板应变沿其长度的分布.可以发现,纯粘加固梁通过胶层传力,故跨中应变较大而端部应变较小,B4×0.4 在荷载为20 kN 时碳纤维板突然发生端部剥离,荷载突降到16 kN,端部至少100 mm 长度范围内碳纤维板应变接近0,但未剥离至跨中,跨中应变只是稍许下降,与试验时的剥离破坏现象相符;B4×0.55 在荷载55 kN 时同样发生了剥离破坏,使得中部至端部较大剥离范围的碳纤维板应变接近0.端锚加固梁界面无黏结,碳纤维板沿其长度方向的应变基本一致,但靠近夹具的应变稍大于其他部位的应变,这可能与夹具附近应变沿碳纤维板宽度分布不均匀有关.前期混锚加固梁H4×0.4 与H4×0.55 的碳纤维板应变差异较小,应变分布均为跨中应变最大,两端最小.当碳纤维板剥离后,混锚加固梁退化为端锚加固梁,由于H4×0.55 夹具数量较多、间隔短,应变沿碳纤维板长度方向基本一致;而H4×0.4 碳纤维板长度短、夹具数量少,剥离荷载较小,剥离一旦发生将快速扩展到夹具附近位置,受力与G4×0.4 类似,靠近夹具的碳纤维板应变较大,应变增幅大于H4×0.55.

图12 碳纤维板应变沿其长度分布.(a) B4×0.4;(b) B4×0.55;(c) G4×0.4;(d) G4×0.55;(e) H4×0.4;(f) H4×0.55Fig.12 Strain distributions of the carbon fiber reinforced polymer plate along the bondline: (a) B4×0.4;(b) B4×0.55;(c) G4×0.4;(d) G4×0.55;(e) H4×0.4;(f) H4×0.55

3.5 剥离发展过程

基于压电陶瓷检测结果,可计算出纯粘加固梁和混锚加固梁各测点在不同荷载时的RMSD,如图13 所示.可以看出,纯粘加固梁B4×0.4 在荷载为20 kN 时,各测点RMSD 小于5%,但端部已很接近此值,稍许持载后就会突然发生剥离,荷载降至16 kN,这时发现该侧端部RMSD 变为7.1%,说明端部已经剥离,这与碳纤维板应变相互吻合(图12(a)).B4×0.55 在荷载为50 kN 时,一边加载点RMSD 接近5%(图13(b)),继续加载,在荷载为55 kN 时该加载点RMSD 已为5.9%,说明此处发生中部剥离,但试验现象还不明显,荷载快速下降至50 kN,此时该侧加载点及端部测点RMSD 均大于5%,说明剥离已由中部延伸至端部.混锚加固梁H4×0.4 在加载至140 kN 时,各测点RMSD 均小于5%,但加载点RMSD 一直较大,加载至150 kN时,加载点RMSD 均略大于5%,说明中部已出现剥离,但试验中未觉察到,继续持载时,突然“嘭”的一声发生剥离,荷载降至145 kN,此时夹具附近RMSD仍然小于5%,说明夹具附近并未剥离.H4×0.55 荷载到200 kN 时,各测点RMSD 均小于5%,加载至210 kN 时,加载点RMSD 分别为5.3%、5.2%,据此推测中部已经开始剥离,试验时持荷之际突然发出“砰”的一声,荷载突降为167 kN,此时加载点RMSD增大至6.5%左右(图13(d)),中部剥离已很明显.

图13 纯粘加固梁和混锚加固梁的实测阻抗RMSD.(a) B4×0.4;(b) B4×0.55;(c) H4×0.4;(d) H4×0.55Fig.13 Root mean square difference of purely strengthened and hybrid strengthened beams: (a) B4×0.4;(b) B4×0.55;(c) H4×0.4;(d) H4×0.55

3.6 夹持作用分析

通过拧紧螺栓,槽板夹获得上顶力,此力由槽板夹的重量(不到8 N)和碳纤维板对槽板夹向下的竖向力来平衡,槽板夹对碳纤维板的反作用力起到抵制界面剥离的作用.试验时在槽板夹侧板中心竖向粘贴应变片,拧紧螺栓后,应变为0.0023,忽略槽板夹重力,由式(6)求得预紧力为8.1 kN,这已远超1.1 节中纯粘加固梁屈服时求得的法向离面力2.120 kN 和1.618 kN.因此,槽板夹能有效限制碳纤维板的剥离,且能增大界面摩擦力来抑制滑移.当然,摩擦力不仅与法向压力有关,也取决于摩擦系数,改善表面处理质量可增大表面粗糙度,通过提高摩擦系数来抵抗滑移和剥离.

纯粘加固梁B4×0.4 在荷载为20 kN 时就发生了端部剥离,而碳纤维板端部附加槽板夹后,混锚加固梁H4×0.4 直到加载至150 kN 时才在中部发生剥离,而端部脱开一直受到阻止.纯粘加固梁B4×0.55 在荷载为55 kN 时就发生了中部剥离,而混锚加固梁H4×0.55 直到荷载为210 kN 时才在中部发生局部剥离.两组梁对比试验结果充分说明,槽板夹能提供足够的向面法向力和强大的夹持能力,可以有效抑制加固界面剥离,从而大大提高加固梁极限承载力.相比纯粘加固梁B4×0.4,端锚加固梁G4×0.4 极限荷载大幅提升,甚至接近于混锚加固梁H4×0.4,这说明了夹持作用远远超过了黏结,也说明了槽板夹可用于钢梁无黏结快速加固或者临时加固,若槽板夹及碳纤维板未损坏,还可重复利用.

4 结论

(1) 本文设计的C 形槽板夹对碳纤维板具有强大夹持能力,而且价格低廉,轻便实用.C 形槽板夹用于混锚加固梁时,剥离破坏被延迟,抗弯性能显著提升.当混锚加固梁碳纤维板长度与夹具数量增加时,剥离荷载提高38.8%;混锚加固梁极限荷载比未加固梁均提高22.2%.C 形槽板夹也可用于端锚加固梁,钢梁表面处理简单,其极限荷载比未加固梁提高10%~18.9%.

(2) 不同于纯粘加固,碳纤维板伸入剪跨段长度不小于2 倍有效黏结长度时,端锚加固梁碳纤维板越短,其极限应变越大,碳纤维板长度为600 mm的端锚加固梁与碳纤维板长度为750 mm 的端锚加固梁相比,碳纤维板极限应变提高27.3%,材料利用率明显提高.

(3) 本文混锚加固梁均发生剥离,之后退化为端锚加固梁,最终加固效果相比端锚加固梁改善并不明显,这表明界面黏结传力的效果有限,槽板夹对端部界面应力的影响更为重要,但其影响机理目前仍不明确,难以开展数值模拟和参数分析,需要提高钢梁表面处理质量再做类似研究.

(4) 采用压电阻抗法对结构的损伤状况进行判定,结果与碳纤维板应变分布及试验现象基本一致.压电阻抗法可以对微小损伤进行无损检测,揭示碳纤维板-钢界面剥离过程,弥补试验观察界面剥离的局限性,应用前景广阔.