冶金含铁尘泥制备的Mn-Ce 掺杂Fe 基催化剂及特性

2024-02-22高志芳龙红明高翔鹏李明阳周海成

高志芳,龙红明,高翔鹏,李明阳,张 浩,周海成

1) 安徽工业大学冶金工程学院,马鞍山 243002

2) 安徽工业大学冶金减排与资源综合利用教育部重点实验室,马鞍山 243002

钢铁行业是国民经济的支柱产业之一,同时也是能源消耗和污染排放的重点行业,钢铁工业包括烧结、焦炉、炼铁、炼钢等,其中烧结烟气是钢铁工业污染物的最大排放源,生产过程中排放的典型烟气污染物(NOx、SO2等)给生态环境和人类健康带来巨大危害[1].此外,钢铁生产过程产生的固体废弃物的排放随着我国粗钢产量增加而加大,尤其是冶金尘泥,约占总钢铁产量10%左右.大部分冶金尘泥作为炼铁原料返回高炉,但其中Na、K、Zn 等有害元素进入高炉中富集,致使高炉结瘤,影响高炉顺利运行,属于冶金尘泥的粗放型利用;少部分用于建筑领域,如铺路或建筑用砖等,但利用效率较低[2-3];而"以废治污"成为当前节能减排的新思路,且有研究表面将冶金尘泥制备成吸附剂、絮凝剂、催化剂等用于环境治理是切实可行的方向,可实现冶金尘泥的高附加值利用[4-6].

在降低大气污染方面,脱硝催化剂的制备一直是研究的热点,包括贵金属催化剂[7]、金属氧化物催化剂[8]、分子筛催化剂等[9].作为商用催化剂,V2O5-WO3/TiO2催化剂可在300~400 ℃范围维持较高NOx转化率,但在SO2和H2O 存在的条件下稳定性较差[10].因此,开发其他经济环保、抗水抗硫性优良的选择性催化还原脱硝(Selective catalytic reduction,SCR)催化剂仍然是该领域的研究热点[11-12].金属催化剂由于具备较好抗水抗硫性和环境友好性而备受关注.过渡金属组分Mn 被广泛用于复合多组分低温催化剂的制备.Mn 基催化剂具有出色的低温脱硝性能,这主要得益于其多价态和强氧化还原能力,研究发现Mn 可以与Ce、Fe 物种结合,在原子尺度上形成强相互作用带,如Mn-O-Fe[13]、Mn-O-Ce[14].有相关研究表明Mn 和Ce 氧化物的结合可以使催化剂在低温下具有更高的活性,这是因为表面Mn4+的存在,并且促使氧化铈缺陷结构增强[15].Liu 等[16]研究了锰取代钛酸铁催化剂,当部分Fe 被Mn 取代时,低温SCR 活性大大增强,并基于铁、锰和钛物种的相互作用导致最大的表面积和孔隙率,最佳的Brønsted 酸位和Lewis 酸位的比例.鉴于以上合成或天然SCR 脱硝催化剂成本高,故利用工业废物合成催化剂成为目前研究的热点[17].

冶金工业固废含铁尘泥因其成分较为复杂,一直是研究的热点和难题,其富含的Fe2O3、Al2O3、TiO2等多种活性组分中,Fe2O3具备优良的氧化能力和表面酸性位,在催化脱硝过程中,Fe 可以增强催化剂吸附NH3的活化脱氢能力,促进吸附物种在催化剂颗粒表面产生快速、可逆的氧化/还原反应,从而显著提高NOx的脱除效率[18].目前关于固废制备铁基催化剂的研究主要以赤泥和烧结灰为主.Lin 等[19]以赤泥为原料制备铁基催化剂,在350 ℃以上表现出80%以上的脱硝活性和良好的H2O 和SO2耐受性.Li 等[20]通过SO2活化法处理赤泥催化剂,形成具有更多可还原Fe3+/Fe2+活性位点的硫酸铁物种从而进一步增强脱硝活性.Chen等[21]制备负载铈钨氧化物的赤泥催化剂,赤泥中铈、钨和铁氧化物产生正相互作用,促进不饱和化学键的形成,并促进了吸附的NH3物种的活化,赵红艳[22]对赤泥进行活化处理,并分别以Mn 和Ce负载于活化赤泥载体,发现Mn 负载量为10%的赤泥催化剂在200 ℃时脱硝活性可达99%,Ce 负载量为10%的赤泥催化剂在300 ℃时脱硝活性可达91%,Mn 和Ce 各自负载5%时,催化剂在200 ℃附近NOx脱除率接近100%,且反应温度窗口更高.王其波[23]通过烧结灰制备以Fe2(SO4)3为活性组分,TiO2为载体的铁基催化剂,并确定硫酸铁负载量(质量比)为0.4 时其活性较好不易烧结,且SO2对其活性影响较小,通过挤压成型制备蜂窝形催化剂,可在320 ℃下维持90%催化活性12 h.但是以冶金含铁尘泥为原料,制备铁基催化剂的研究较为鲜见.

作者前期研究发现将冶金尘泥加入到煤炭燃烧过程中可降低NO 的排放,并在此基础上对含铁尘泥进行Ce 掺杂改性处理,制备出Ce0.1/ADM 催化剂可在230~430 ℃范围实现较高脱硝率,但目前冶金烧结烟气温度较低,加热烟气进行脱硝再会造成能源浪费[24].因此,本文首先对含铁尘泥进行酸解改性,然后采用沉淀法对其产物进行掺杂Ce 和Mn,制备出一种新型催化剂,并通过X 射线衍射(XRD)、比表面积测试(BET)、扫描电子显微镜(SEM)、X 射线光电子能谱(XPS)、NH3程序升温脱附(NH3-TPD)、H2程序升温还原(H2-TPR)等表征Ce-Mn 掺杂改性含铁冶金尘泥制备的Fe 基催化剂低温催化特性,并分析优化催化机理;研究结果可为冶金含铁尘泥制备新型高效低温脱硝催化剂提供初步的理论依据,实现其高附加值利用,从而扩大冶金含铁固废的利用途径.

1 实验

1.1 催化剂的制备

称取一定量含铁冶金尘泥,加入超纯水并缓慢加入硫酸(纯度AR,国药集团)滴定调节pH 至0,60 ℃下搅拌加热3 h,转子转速为500 r·min-1.待溶液冷却至室温(25 ℃)加入氢氧化钠(纯度AR,国药集团)调节pH 至10,所得悬浮液放置陈化24 h,之后进行真空抽滤,并用超纯水和乙醇溶液交替洗涤三次,滤饼置于105 ℃下干燥12 h,干燥样品研磨后放入管式炉煅烧,以10 ℃·min-1升温至300 ℃,300 ℃下煅烧4 h.最后对催化剂粉末进行压片、破碎,并筛选出40~60 目颗粒备用.对酸解后筛选得到的催化剂样品命名为ADM (Dust and mud from acidolysis).然后采用共沉淀法对ADM 分别进行Ce 和Mn 元素的掺杂,采用共沉淀法制备Ce 掺杂改性尘泥催化剂,称取Ce(NO3)3·6H2O 和CH3COO)2Mn·6H2O 按照不同比例和制备要求溶于适量超纯水后,再加入ADM 溶液中,继续搅拌加热1 h,待溶液冷却至室温后加入质量配比25%的NH3·H2O溶液调节pH 至9,放置陈化24 h,之后进行真空抽滤,并用超纯水和乙醇溶液交替洗涤三次,滤饼置于105 ℃下干燥12 h,干燥样品研磨后放入管式炉煅烧,以10 ℃·min-1升温至300 ℃,300 ℃下保温4 h.最后对催化剂粉末进行压片、破碎,并筛选出40~60 目颗粒备用.将掺杂Ce 改性制得催化剂样品命名为Cex/ADM(取x=0.1,0.1 为相应的Ce 元素相对ADM 的质量分数);同理,掺杂Mn 改性制得催化剂样品命名为Mnx/ADM 催化剂(取x=0.05,0.05为相应的Mn 元素相对ADM 的质量分数);采用共沉淀法将Mn 元素掺杂到Ce0.1/ADM 催化剂中,将所得催化剂命名为MnxCe0.1/ADM(取x=0.01、0.03、0.05、0.07,x取值为Mn 相对Ce0.1/ADM 催化剂的质量分数),并对三种催化剂进行催化特性表征.

1.2 催化剂的表征

使用X 射线衍射仪(XRD,Ultima IV,日本理学)检测样品物相,扫描角度2θ范围为10°~80°.通过全自动比表面及孔径分析仪(ASAP 2460,美国麦克仪器公司)检测样品比表面积、孔容、孔径等信息,利用BET 方程计算氮气吸附-脱附等温线得到比表面积.BJH 模型计算得到孔容与孔径,之后样品在300 ℃下预处理3 h 后采用扫描电子显微镜(SEM,NANO SEM430,FEI 公司)进行表面微观结构分析.样品元素组成及化学态信息通过X 射线光电子能谱(XPS,K-Alpha,赛默飞世尔)检测,以C 1s(284.80 eV)结合能为能量标准进行荷电校正.样品表面酸性位点的酸性强度及酸量等信息的检测在N-3000 双通道色谱工作站(NH3-TPD)上进行,通过PS-303DF 直流稳压电源控制电压13 V、电流0.108 A,使用热导池(TCD)检测记录升温过程中NH3脱附情况,热导池温度为100 ℃,在N2气氛下,流速70 mL·min-1,以10 ℃·min-1升温至100 ℃吹扫1 h 去除催化剂表面杂质,维持温度通入NH3吸附30 min,流速为40 mL·min-1,然后通入N2再吹扫30 min,流速为70 mL·min-1;待温度降至室温,通入He 气,流速为40 mL·min-1,等待基线走平后打开温控仪,以10 ℃·min-1升温至500 ℃.最后通过氨气程序升温脱附(NH3-TPD)和氢气程序升温还原(H2-TPR)实验获得样品表面酸性位点和还原物种的还原能力,在N2气氛下,流速70 mL·min-1,以10 ℃·min-1升温至200 ℃吹扫1 h 去除催化剂表面杂质;待温度降至室温,通入Ar/H2混合气,流速为40 mL·min-1,等待基线走平后打开温控仪,以10 ℃·min-1升温至800 ℃.

1.3 催化剂的活性检测

采用HPWF-51 固定床催化反应装置(南京皓而普分析设备有限公司)进行SCR 活性检测,石英反应管内径为4 mm,催化系统由气体混合系统、烟气预热系统和固定床反应器系统三部分组成,如图1 所示.模拟烟气参数为:混合气体采用质量分 数5×10-4NH3、5×10-4NO、5% O2、5% H2O(抗水)、1×10-4SO2(抗硫)、平衡气为N2,烟气流量为150 mL·min-1,气体空速比(GHSV)为30000 h-1(单位时间内通过单位体积催化剂的气体体积).根据空速比计算催化剂装填量,30000 h-1装填量为0.3 mL;60000 h-1装填量为0.15 mL;90000 h-1装填量为0.1 mL.将少量直径为3~5 μm 石英棉填塞于石英管中部,装填催化剂(40~60 目)于石英棉上,打开反应气体阀门控制气体进入混合罐,并进一步送入反应器,升温至100 ℃以N2吹扫30 min 去除催化剂表面杂质,到达检测温度点稳定20 min,且等吸附氧达到平衡后,通过烟气分析仪(Ecom J2KN,英国KANE)分析烟气组分并记录.催化剂活性测试温度区间为130~430 ℃,升温速率为10 ℃·min-1,每50 ℃为一次数据记录点,根据烟气组分数据,代入以下公式计算NOx转化率:

图1 固定床SCR 催化反应系统Fig.1 Fixed-bed SCR catalytic reaction system

2 结果与讨论

2.1 原材料分析

2.1.1 含铁尘泥化学分析

实验所用含铁尘泥取自某钢铁企业的烧结机尾灰,通过X 射线荧光光谱分析(XRF)得到其元素成分,由表1 所示,尘泥主要元素为Fe,质量分数达到55.64%,其次是Si,并含有一定量的Ca、Mg、K 等碱金属元素和其余微量元素,但是碱金属的存在容易加剧催化剂在煅烧过程中的烧结现象,损失比表面积,进而降低SCR 活性[19,21].因此需对尘泥进行酸解预处理使有用元素富集并去除碱金属等有害元素.

表1 含铁尘泥化学成分分析(质量分数)Table 1 Chemical composition of iron-bearing dust and mud %

对含铁尘泥进行物相分析(XRD),通过Jade软件及标准卡片对照,得到结果如图2 所示.含铁尘泥原样中矿物组成十分复杂,包括磁铁矿(Fe3O4)、赤铁矿(Fe2O3)、菱铁矿(FeCO3)等含铁物相,以及石英/斯石英(SiO2)、方镁石(MgO)、三水铝石(Al(OH)3)等物相存在,测试结果与表1 中XRF 分析基本吻合,除此之外尘泥原样中存在部分其余组分,但因结晶程度较低或含量较少无法显示.其中磁铁矿具有反尖晶石型结构,难以被酸有效浸出,从而无法有效利用,石英相SiO2可作为催化剂载体结构存在.

图2 含铁尘泥原样XRD 谱图Fig.2 XRD patternof the original sample of iron-bearing dust and mud

2.1.2 含铁尘泥微观结果分析

根据图3,原始含铁尘泥颗粒尺寸分布不均,其中存在许多大块颗粒,这些大颗粒表面光滑,没有明显的孔道结构存在,这不利于NH3-SCR 反应.对图3 中区域利用能量色散X 射线谱仪(EDS)进行点扫,得出含铁尘泥原样中主要元素为Fe、O、Si、Ca、Al、Mg 等及其他微量元素,元素分布较不均匀,具体含量见表2,主要元素含量与表1 中XRF分析大致相同.

表2 含铁尘泥EDS 数据(图3 选中区域)Table 2 EDS data ofiron-bearing dust and mud (selected area in Fig.3)

图3 含铁尘泥的微观结构分析.(a)低倍;(b) 高倍Fig.3 Microstructureof iron-bearing dust and mud: (a) low magnification;(b) high magnification

2.2 催化剂特性分析

2.2.1 催化剂的物相分析

对Ce0.1/ADM、Mn0.05/ADM 与Mn0.05Ce0.1/ADM催化剂进行XRD 谱图分析,如图4 所示,根据PDF(PDF#89-0596)卡片对应,三种催化剂主要物相是归属于赤铁矿的纯相,仅存在的第二物相为石英结构物相(PDF#85-1053),没有发现其余杂质物相存在.在图中未出现Ce、Mn 相关物相,说明沉淀法制备的掺杂改性催化剂中Ce、Mn 元素同样以非晶体类型的无定型态分布.同时可以看出,相较于Ce0.1/ADM、Mn0.05/ADM 催化剂,Mn0.05Ce0.1/ADM催化剂衍射峰强度更低,而且衍射峰是多个峰的组合,表明存在多个晶相,说明掺杂引入的Ce、Mn同Fe 间并非简单氧化物混合,而是掺杂物起到了分散作用从而降低结晶度.根据图4(b),Ce-Mn 共掺杂催化剂Mn0.05Ce0.1/ADM 衍射峰向较小2θ角度偏移,从而产生晶格缺陷,缺陷会使晶体空位增多,有利于捕获电子,提高催化剂活性[15].

图4 Ce0.1/ADM、Mn0.05/ADM、Mn0.05Ce0.1/ADM 催化剂XRD 谱图Fig.4 XRD patternsof Ce0.1/ADM,Mn0.05/ADM,and Mn0.05Ce0.1/ADM

2.2.2 催化剂的微观形貌分析

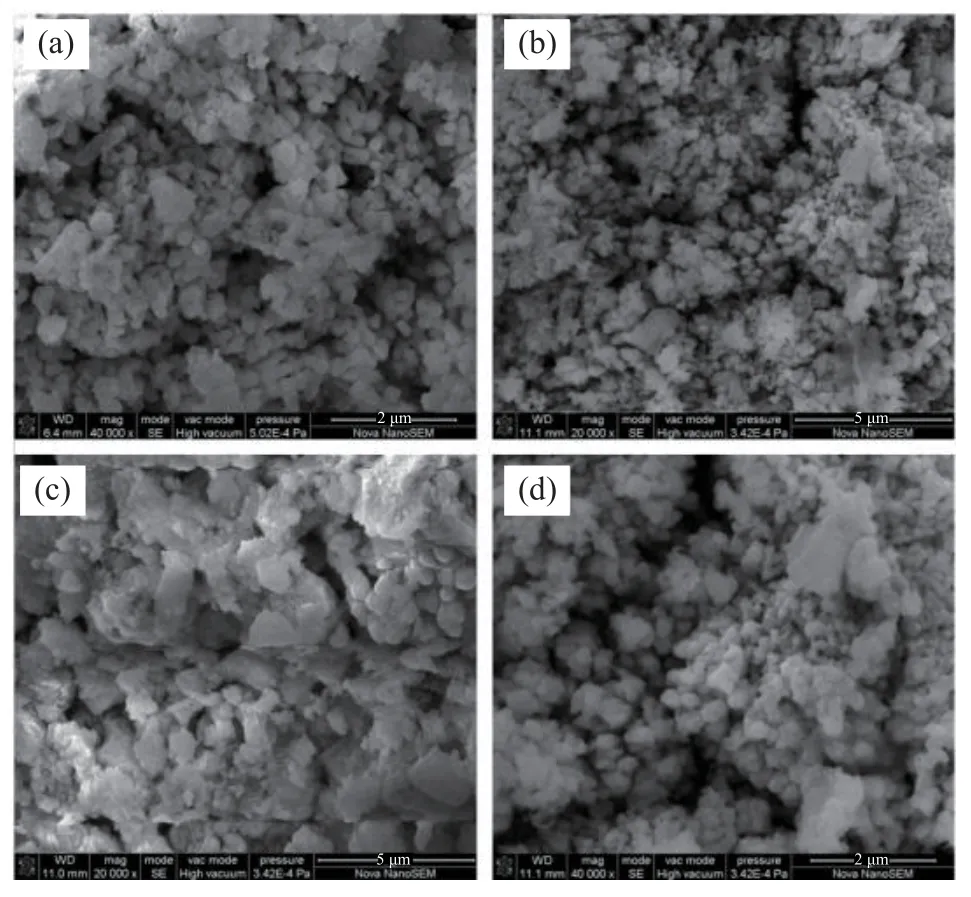

为了对比Ce 掺杂、Mn 掺杂、Ce-Mn 共掺杂三种催化剂的表观形貌,对三者进行扫描电镜(SEM)测试,如图5 所示,Mn0.05/ADM 催化剂无特定形貌,主体由块状组成,表面分布少数大小不一的球形颗粒,孔数量较少;而Mn0.05Ce0.1/ADM 催化剂同Ce0.1/ADM 催化剂形貌类似,SEM 图像中无烧结现象产生,主体由大小均匀的球形颗粒聚集组成,颗粒边界较为清晰,并且颗粒间构成大量孔隙结构,具备较大的比表面积,这可能得益于Fe-Ce-Mn 间的强相互作用,从而促使活性组分具有较好的分散性.

图5 Ce0.1/ADM、Mn0.05/ADM、Mn0.05Ce0.1/ADM 催化剂SEM 谱图.(a) Ce0.1/ADM;(b) Mn0.05/ADM;(c) Mn0.05Ce0.01/ADM(低倍);(d) Mn0.05 Ce0.01/ADM(高倍)Fig.5 SEM imagesof Ce0.1/ADM,Mn0.05/ADM,andMn0.05Ce0.1/ADM catalysts: (a) Ce0.1/ADM;(b) Mn0.05/ADM;(c) Mn0.05Ce0.01/ADM(low magnification);(d) Mn0.05Ce0.01/ADM(high magnification)

2.2.3 催化剂的光谱分析

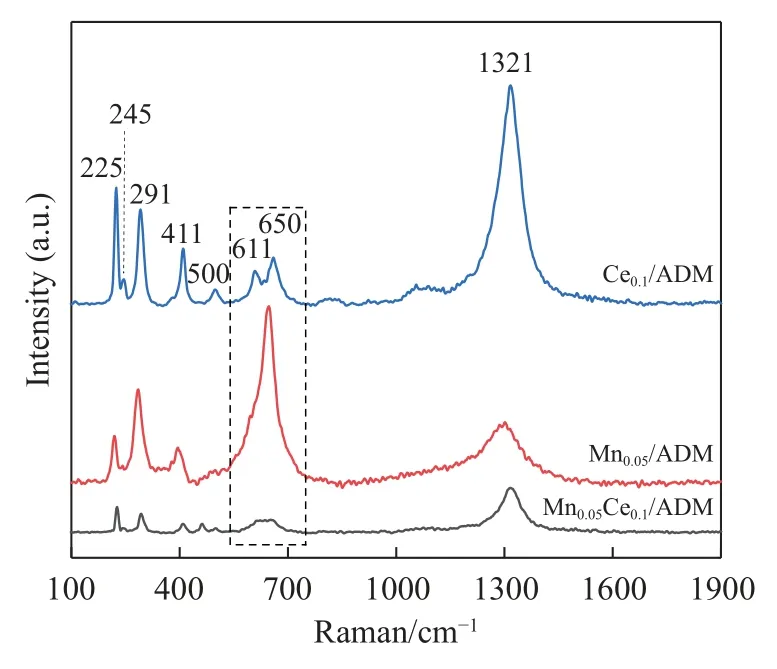

为进一步分析Mn 掺杂催化剂表面MnOx物种的组成,对Ce0.1/ADM、Mn0.05/ADM 与Mn0.05Ce0.1/ADM 进行Raman 检测,结果如图6 所示,与Ce0.1/ADM 催化剂相比,Mn0.05/ADM 与Mn0.05Ce0.1/ADM在540~750 cm-1范围出现Fe2O3与MnOx的叠加带,从而掩盖了611 cm-1与650 cm-1处属于Fe2O3的出峰位置[25];图中叠加带中至少存在两个锰氧化物相,已有文献表明,570 cm-1处的峰属于α-MnO2,630 cm-1处为Mn—O 键的对称伸缩振动,656 cm-1处的峰归因于[MnO6]基团晶面的伸缩振动,并在该区域范围可能出现非晶体氧化锰(AMO)或无定型Mn3O4对应峰的痕迹[26-27],故此同Ce0.1/ADM、Mn0.05/ADM 催化剂相比,Mn0.05Ce0.1/ADM 催化剂Raman 特征峰强度大幅度降低,这表明Mn 的掺杂有助于改善Ce0.1/ADM 中活性组分的分散状态,抑制催化剂表面结晶程度,这有助于提高催化剂SCR活性.

图6 Ce0.1/ADM、Mn0.05/ADM 与Mn0.05Ce0.1/ADM 催化剂Raman 光谱Fig.6 Raman spectra of Ce0.1/ADM,Mn0.05/ADM,and Mn0.05Ce0.1/ADM

2.2.4 催化剂比表面积及孔隙分析

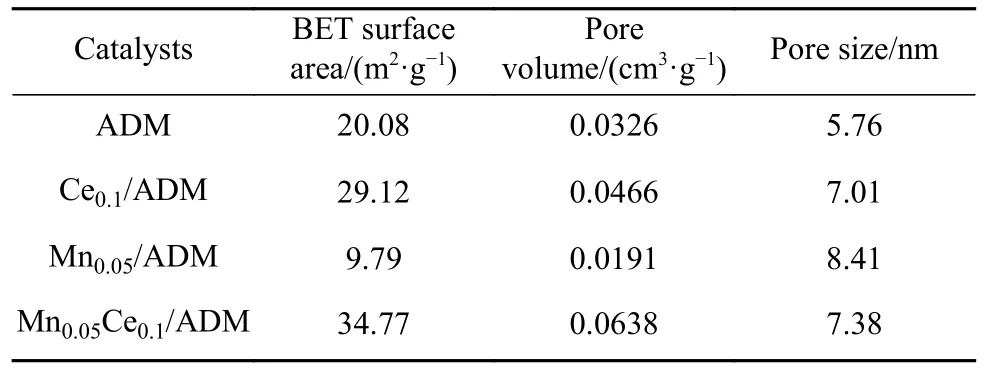

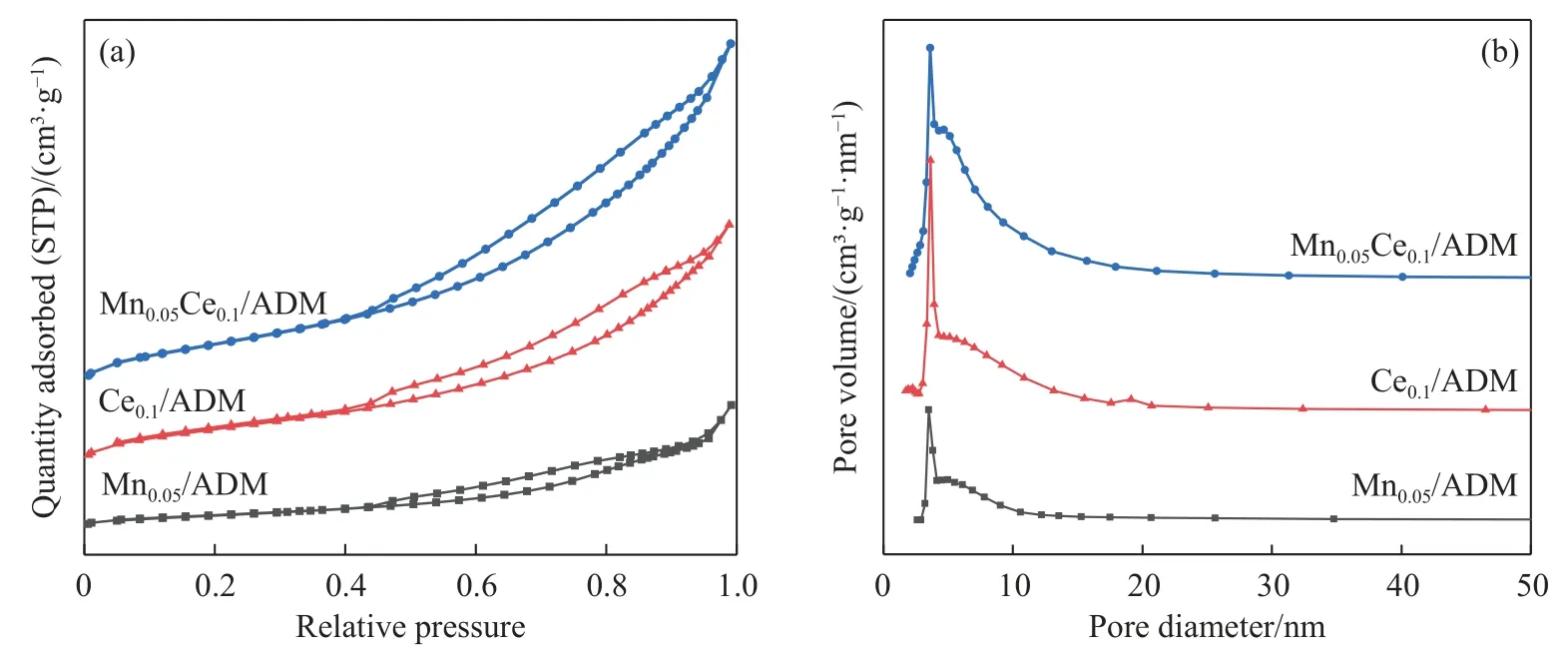

对催化剂ADM、Ce0.1/ADM、Mn0.05/ADM、Mn0.05Ce0.1/ADM 进行BET 表征以分析孔结构,表3 数据显示,催化剂Mn0.05/ADM 比表面积最小,仅为9.79 m2·g-1,孔容大幅降低,而平均孔径变化不大.这主要是由于在制备过程中,掺杂的锰氧化物覆盖催化剂表面间隙沟壑或堵塞孔道,从而大幅降低比表面积;制备的Ce-Mn 共掺杂催化剂Mn0.05Ce0.1/ADM 具备最大的比表面积(34.77 m2·g-1),孔径和孔容显著增加,这可能是Ce-Mn 间的强相互作用可抑制共沉淀过程中活性组分之间的相互团聚,起到一定分散作用,从而产生更多孔道.

表3 催化剂比表面积、孔容、孔径参数Table 3 Specific surface area,pore volume,and pore size parameters of the catalysts

图7 为在标准温度和压力(STP)下催化剂N2吸脱附曲线和孔径分布图.根据IUPAC 分类,所有催化剂都属于Ⅳ型等温线,H3 型滞后环.图7(b)显示了三种催化剂的孔径分布情况,可以看出,三种催化剂具有相似的孔结构,但Mn0.05Ce0.1/ADM 催化剂具有更多的介孔,优异的介孔结构可促进反应气体的流通,这是Mn0.05Ce0.1/ADM 具有优异脱硝性能的因素之一.

图7 催化剂的N2 吸脱附曲线(a)和孔径分布(b)Fig.7 N2 adsorption/desorption isotherms (a) and pore size distribution (b) of the catalysts

2.2.5 催化剂表面元素及价态分析

原始含铁尘泥经过酸解碱沉淀后,其中K、Na、Ca、Mg 等碱金属成分被有效去除,得到的ADM物相成分主要保留赤铁矿结构的Fe2O3和石英结构的SiO2,比表面积较原尘泥有所提高,介孔数量也显著增加,从而具备一定的脱硝潜力.但掺杂Mn 和Ce 后制备的新催化剂表面特性发生一定改变,为进一步探究新型催化剂表面O、Fe、Mn、Ce等元素化学状态和原子百分数对脱硝性能的影响,对Ce 掺杂、Mn 掺杂、Ce-Mn 共掺杂三种掺杂型改性尘泥催化剂进行XPS 分析,结果如图8 和表4 所示.催化剂O 1s 图谱如图8(a)所示,对于所有样品,O 1s 峰由两个重叠峰组成,结合能在529~530 eV 范围对应晶格氧(定义为Oβ),531~532 eV范围对应表面吸附氧(定义为Oα),其中Ce0.1/ADM与Mn0.05/ADM 催化剂Oα比例相差不大,分别为65.28%、65.53%,而Mn0.05Ce0.1/ADM 催化剂Oα较低,为61.2%.表面吸附氧(Oα)是最活跃的氧物种,因为其高迁移率,可以促进NO 氧化为NO2[19].因此,Mn0.05Ce0.1/ADM 表面吸附氧的减少会抑制NO氧化为NO2,减少快速SCR 反应的发生,从而降低低于190 ℃的NOx脱除率.

表4 催化剂表面原子数占比Table 4 Surface atomic concentration ratios of the catalysts

图8 催化剂XPS 谱图.(a) O 1s;(b) Fe 2p;(c) Mn 2p;(d) Ce 3dFig.8 X-ray photoelectron spectraofthe catalysts: (a) O 1s;(b) Fe 2p;(c) Mn 2p;(d) Ce 3d

催化剂Fe 2p 图谱如图8(b)所示.对于三种催化剂的Fe 2p 轨道,出现了三个特征峰,分别位于711.5 eV 的Fe 2p3/2、719 eV 的卫星峰Fe 2p3/2.sat以 及724.6 eV 的Fe 2p1/2[28].通过Fe3+/FeTotal(Total代表全部Fe 原子)计算得到Fe3+占据全部Fe 原子数的比例,故此催化剂Mn0.05/ADM、Ce0.1/ADM 与Mn0.05Ce0.1/ADM 催化剂中Fe3+原子数占比分别为69.62%、62.53%和69.10%,可以发现添加Mn 的催化剂中Fe3+原子数占比有所提高.Fe3+在低温脱硝方面发挥至关重要的作用,并且高比例的Fe3+证明了更高的平均氧化状态,这对SCR 反应中NH3吸附的能力至关重要[29].这从图8(b)中Mn0.05/ADM 与Mn0.05Ce0.1/ADM 催化剂低温活性更佳得到验证.

根据图8(c),Mn 2p 的XPS 光谱在641.8 eV 和653.5 eV 处显示了Mn 2p3/2和Mn 2p1/2的两个信号峰,对低结合能处特征峰进行分峰拟合,分别对应Mn2+(641.1 eV)、Mn3+(642.5 eV)、Mn4+(644.0 eV),这表明所有催化剂中均存在MnO2、Mn2O3和Mn3O4或MnO 物种.其中Mn4+具备优良的电子转移能力,并且可以促进NO 氧化为NO2,而Mn3+在反应中既被还原又被氧化(Mn4+↔Mn3+↔Mn2+)[30].Mn0.05/ADM和Mn0.05Ce0.1/ADM 中Mn4+和Mn3+原子数占比之和分别是61.47%和47.67%.因此,高含量的Mn4+和Mn3+有利于低温NH3-SCR 反应.Mn0.05/ADM 具有高于Mn0.05Ce0.1/ADM 催化剂的(Mn4++Mn3+)/MnTotal原子数占比,这与图8(b)中Mn0.05/ADM 催化剂具有更高的低温脱硝活性相吻合.同时,Yang 等[31]指出,CeO2的存在有利于提高MnOx的氧化能力,提供化学吸附氧以提高催化活性,由于CeO2和MnOx之间的相互作用,其反应式如Mn2O3+MnO+CeO2→3MnO2+Ce2O3,而这可以解释Mn0.05Ce0.1/ADM 催化剂中Mn4+与Mn3+之和浓度降低的原因.

Ce 3d 的图谱较为复杂,如图8(d)所示,对曲线拟合得到八个峰,v、v''、v'''、u、u''、u'''等对应Ce4+的3d104f0状态,v'和u'对应Ce3+的3d104f1状态,因此Ce 元素以CeO2和Ce2O3共存于催化剂中.而Ce3+物种可提供更多的Brønsted 酸位,改善了NH4+的吸附,此外,它可以提供氧空位,促进NO 的氧化,提高低温SCR 性能[32].表4 数据显示掺杂Mn 后Ce3+的原子数占比降低.可能的原因是MnOx占据部分催化剂表面,阻碍了Ce 的光谱信号[33].

2.2.6 催化剂表面酸性分析

为了探究单掺杂与共掺杂对催化剂酸强度和酸性位点数量的影响,对Ce0.1/ADM、Mn0.05/ADM与Mn0.05Ce0.1/ADM 催化剂进行NH3-TPD 实验,结果如图9 所示,对NH3-TPD 曲线进行分峰拟合,在50~200 ℃、200~350 ℃出现了不同强度和不同峰面积的相应NH3解吸峰,这些区域的峰值可分别归因于弱酸位点(200~350 ℃)、中强酸性位点(50~200 ℃)[34-35].

图9 Ce0.1/ADM、Mn0.05/ADM 与Mn0.05Ce0.1/ADM 催化剂NH3-TPD谱图Fig.9 NH3-TPD spectra of Ce0.1/ADM,Mn0.05/ADM,and Mn0.05Ce0.1/ADM

通过整合相应的峰面积,如图10 所示,Mn0.05Ce0.1/ADM 相较Ce0.1/ADM、与Mn0.05/ADM 催化剂,Lewis 酸位点变化不大,但是Brønsted 酸位点显著增加,由于通过配位不饱和阳离子位点生成的Brønsted 酸位点可以作为电子受体与含单电子键的NO分子直接反应,而且Brønsted 酸位点还可以通过静电极化激活NO2的生成[36-37];因此,Ce-Mn 共掺杂可以通过增加Brønsted 酸含量来形成更多的NO活性中心,这有利于生成硝酸盐物种和NO2,并提高催化剂的性能.

图10 Ce0.1/ADM、Mn0.05/ADM 与Mn0.05Ce0.1/ADM 催化剂酸性位点数量Fig.10 Number of acidic sites of Ce0.1/ADM,Mn0.05/ADM,and Mn0.05Ce0.1/ADM

2.2.7 NH3-SCR 活性分析

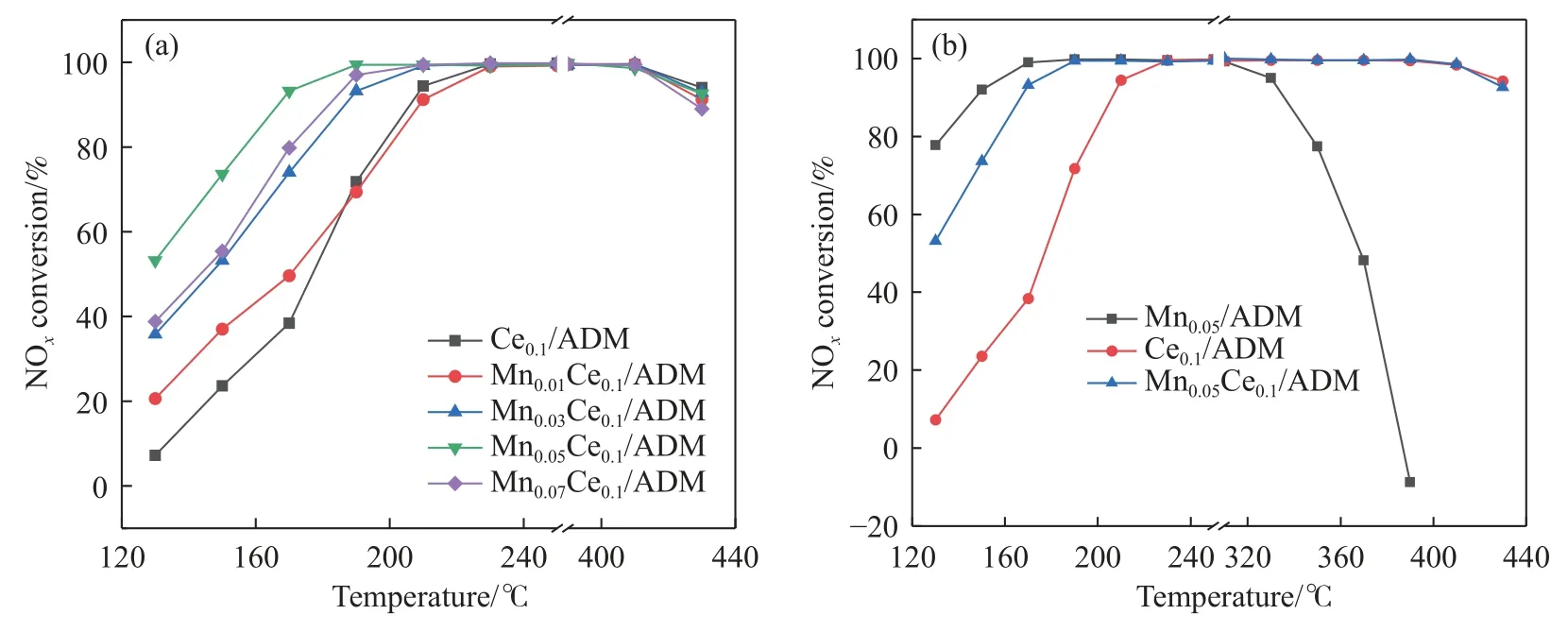

为探究Mn 掺杂量对Ce0.1/ADM 催化剂特性的影响,在130~430 ℃范围内对不同Mn 掺杂量改性催化剂进行活性检测,结果如图11(a)所示,并对250~390 ℃活性维持不变范围断点处理.可以看出,随着Mn 掺杂量由0 提高到0.05,130~230℃低温范围脱硝效率随掺杂量增大而增大,230~430 ℃范围内脱硝效率变化不大,当Mn 掺杂至0.07时,催化剂脱硝效率呈现下降趋势,Mn0.05Ce0.1/ADM 催化剂在130 ℃时脱硝效率由7.2%提高至53.2%,并在170~430 ℃范围维持90%以上脱硝效率,由此可见,Mn 掺杂量对NH3-SCR 低温活性有显著影响,最佳掺杂量为0.05.此外,为深入探究Fe-Ce-Mn 间相互作用,对Ce0.1/ADM、Mn0.05/ADM、Mn0.05Ce0.1/ADM 催化剂进行活性检测,如图11(b)所示,对250~310 ℃范围断点处理,在130~230 ℃范围,催化剂Mn0.05/ADM 具备最佳脱硝活性,在130 ℃达到77.8%脱硝效率,在170 ℃达到接近98%脱硝效率,但Mn0.05/ADM 催化剂从310 ℃开始脱硝活性急剧下降,并在390 ℃降低至0 以下,表现出较强的过氧化反应.总体而言,Ce0.1/ADM 催化剂表现出较好的中高温活性,Mn0.05/ADM 催化剂在低温活性区间表现更加出色,但缺点同样显著,而Ce-Mn 共掺杂催化剂Mn0.05Ce0.1/ADM 兼顾两者特色,表现出最佳脱硝性能,可在170~430 ℃范围维持90%以上脱硝效率.

图11 不同催化剂的NOx 转化率.(a) MnxCe0.1/ADM(x=0、0.01、0.03、0.05、0.07);(b) Ce0.1/ADM、Mn0.05/ADM、Mn0.05Ce0.1/ADMFig.11 NOx conversion ofdifferent catalysts: (a) MnxCe0.1/ADM(x=0,0.01,0.03,0.05,0.07);(b) Ce0.1/ADM,Mn0.05/ADM,and Mn0.05Ce0.1/ADM

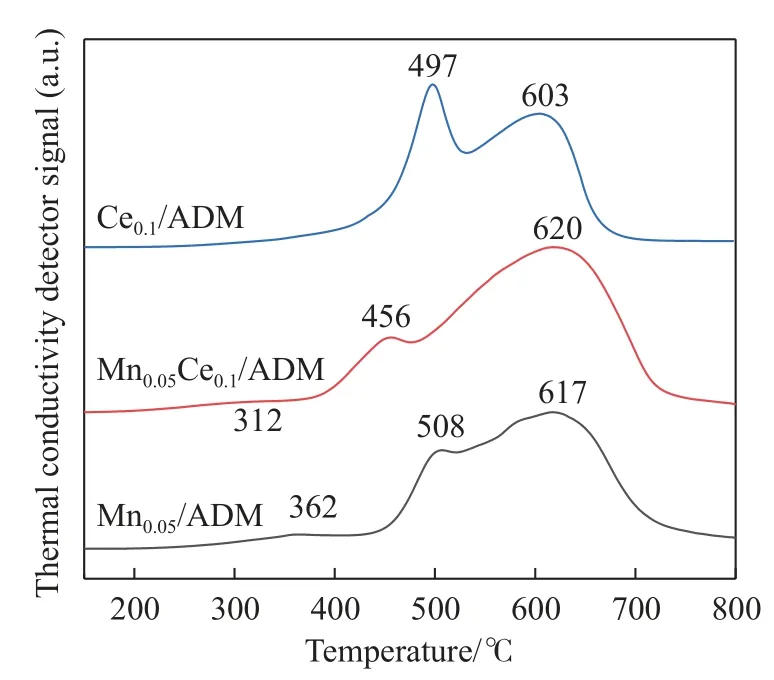

2.2.8 催化剂氧化还原能力分析

对Ce0.1/ADM、Mn0.05/ADM 与Mn0.05Ce0.1/ADM三个样品进行H2-TPR 检测,探究催化剂表面活性物种氧化还原性能,如图12 所示,对于Mn0.05/ADM催化剂,分别在362、508、617 ℃出现还原峰,其中低温还原峰(362 ℃)对应MnO2还原为Mn2O3,508 ℃处的峰归因于Mn2O3还原为Mn3O4以及Fe3+的初步还原,而高温还原峰(617℃)被认为是FeO 的中间还原过程以及Mn3O4进一步还原为MnO[8].对于Mn0.05Ce0.1/ADM 催化剂,除312 ℃处微小鼓包归于Mn4+还原峰外,456 ℃处及620 ℃形成宽度较大还原峰,对应Fe、Ce、Mn 三种元素的共同还原.Mn0.05Ce0.1/ADM 催化剂Mn 还原峰前移意味着锰氧化物更容易还原,说明Mn—O—Mn键的强度因Mn—O—Ce 键与Mn—Ce—Fe 键之间的强烈相互作用而减弱,通过对比研究表明,还原峰的起始温度按排列顺序为:Mn0.05Ce0.1/ADM>Mn0.05/ADM>Ce0.1/ADM,这与图11(b)中活性结果有良好的相关性.还原催化剂的耗氢量排列顺序为:Mn0.05Ce0.1/ADM>Mn0.05/ADM>Ce0.1/ADM,这意味着Ce-Mn 共掺杂有利于增强Fe-Ce 的协同作用,促使活性物种更容易还原,并且表面氧迁移率大大提高,这有利于提高低温活性.结合XRD 结构,Ce-Mn 共掺杂使得催化剂产生晶格缺陷,晶格缺陷的存在使得晶体氧空位增加,有利于电子转移从而提高还原性能.

图12 Ce0.1/ADM、Mn0.05/ADM 与Mn0.05Ce0.1/ADM 催化剂H2-TPR谱图Fig.12 H2-TPR spectra of Ce0.1/ADM,Mn0.05/ADM,and Mn0.05Ce0.1/ADM

2.3 催化特性影响因素分析

2.3.1 空速比对Mn0.05Ce0.1/ADM 催化剂脱硝活性影响

通过固定总气流量为150 mL·min-1,改变催化剂用量分别为0.3、0.15、0.1 mL,研究不同体积空速比对Mn0.05Ce0.1/ADM 催化剂SCR 活性的影响.从图13 可以看出,随着空速比的增大,190~410 ℃范围内,NOx转化率仍可保持接近100%;在130~190 ℃范围与410~430 ℃范围内,NOx转化率略微降低,这主要是因为随着空速比的增大,反应气体在单位体积催化剂上停留时间减少.无论是L-H机理或E-R 机理,NH3首先需要吸附于催化剂活性位点上,气体停留时间的减少导致NH3吸附量的减少,并影响NH3与游离态NO 或NOx吸附形成的NO2-与NH3形成的吸附态NH4+发生氧化还原反应,从而导致NOx转化率的下降.总体上看,在较大空速比下,Mn0.05Ce0.1/ADM 催化剂仍可以保持较好催化活性.

图13 GHSV 对Mn0.05Ce0.1/ADM 的NOx 转化率影响(反应条件:[NO]=[NH3]=5×10-4;O2(体积分数)=5%;载气为N2;GHSV=30,000 h-1、60,000 h-1、90,000 h-1)Fig.13 Effect of GHSV on the NOx conversion of Mn0.05Ce0.1/ADM(Reaction conditions: [NO]=[NH3]=5×10-4;O2(volume fraction)=5%;N2 as carrier gas;GHSV=30000,60000,and 90000 h-1)

2.3.2 O2体积分数对Mn0.05Ce0.1/ADM 催化剂脱硝活性影响

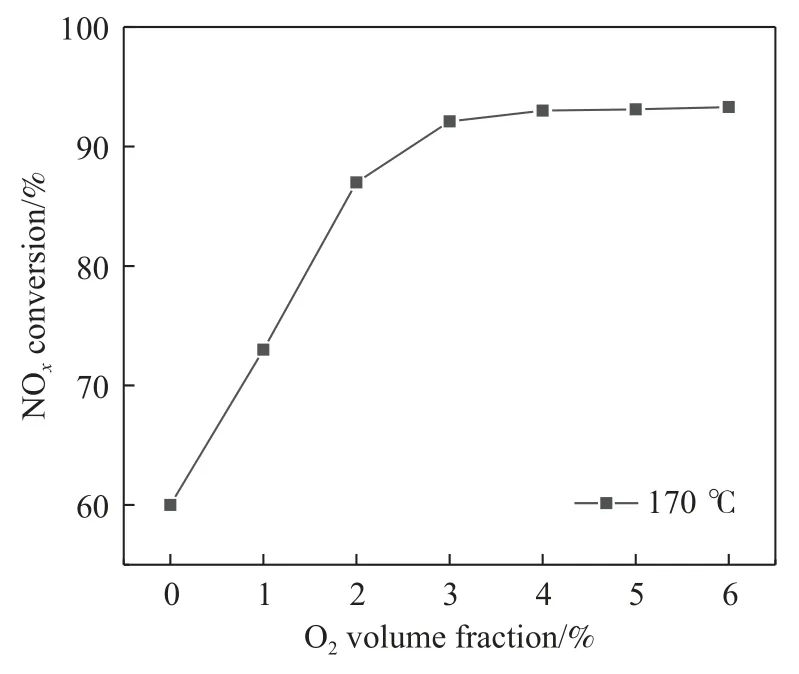

通过改变反应气中O2流量,研究不同O2体积分数对Mn0.05Ce0.1/ADM 催化剂脱硝活性影响,由图14 可以看出,随着O2体积分数的提升,催化剂NOx转化率不断增大,并在4%时达到最佳脱硝活性,此时催化剂表面吸附氧含量达到饱和,当烟气无O2或O2浓度较低时,SCR 反应较慢,从图中可以看出在O2体积分数为0 时,Mn0.05Ce0.1/ADM催化剂仍具备60%左右脱硝活性,根据图7(b)可知,这主要是因为Mn0.05Ce0.1/ADM 本身含有大量晶格氧和表面吸附氧,从而使催化剂表现出较高脱硝率.

图14 O2 体积分数对Mn0.05Ce0.1/ADM 的NOx 转化率影响(反应条件:[NO]=[NH3]=5×10-4;O2(体积分数)=0、1%、2%、3%、4%、5%、6%;载气为N2,GHSV=30000 h-1)Fig.14 Effect of O2 concentration on the NOx conversion of Mn0.05 Ce0.1/ADM (Reaction conditions: [NO]=[NH3]=5×10-4; O2(volume fraction)=0,1%,2%,3%,4%,5%,and 6%;N2 as carrier gas;GHSV=30000 h-1)

2.3.3 氨氮比对Mn0.05Ce0.1/ADM 催化剂脱硝活性影响

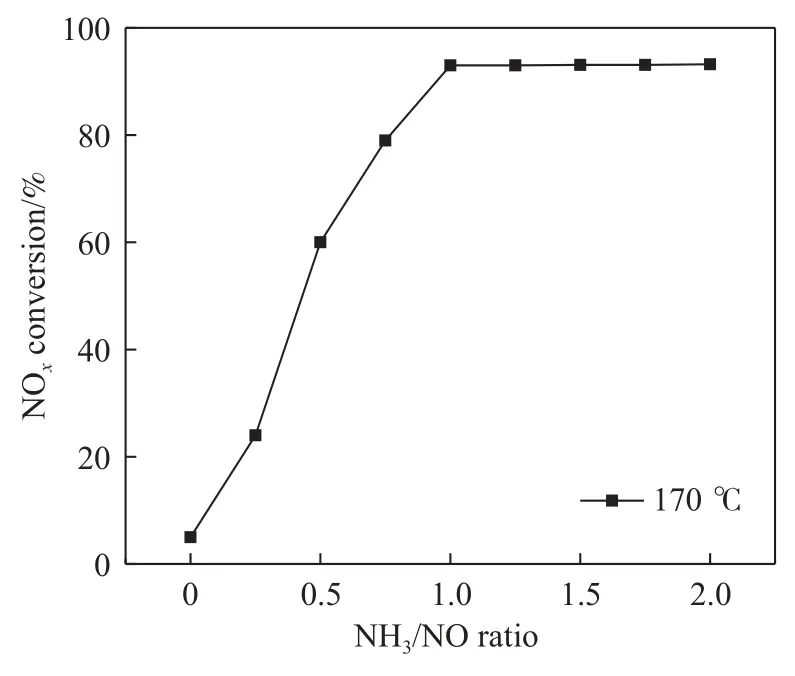

通过改变NH3流量,研究不同NH3/NO 对Mn0.05Ce0.1/ADM 催化剂脱硝活性影响,如图15 所示.可以看出随着NH3/NO 的增大,催化剂NOx转化率逐渐增大,在NH3/NO 体积分数比为1 时基本稳定在93%.根据L-H 机理及E-R 机理,NH3首先通过扩散到达催化剂表面并吸附在催化剂表面活性位上,然后与NO 进一步反应,NH3浓度过低时,少量NH3不足以完成与吸附态或游离态NO 氧化还原反应,从而导致脱硝效率过低.NH3/NO>1 时,催化剂NOx转化率无明显变化,但是过量NH3的存在会影响SCR 反应器氨逃逸率,造成氨逃逸过大,逃逸后的NH3会与烟气中的SO3、H2O 生成NH4HSO4、(NH4)2SO4等物质,进而影响催化剂使用寿命及腐蚀设备[38],根据标准SCR 反应4NO+4NH3+O2→4N2+6H2O,标准SCR 反应需要一单位NH3与一单位NO 完成SCR 反应,因此当NH3/NO 值为1 时脱硝效果最佳.

图15 氨氮比对Mn0.05Ce0.1/ADM 的NOx 转化率影响(反应条件:NO=5×10-4,NH3=0、125、250、375、500、625、750、875、1000×10-6,O2(体积分数)=5%,载气为N2,GHSV=30000 h-1)Fig.15 Effect of ammonia-to-nitrogen ratio on the NOx conversion of Mn0.05Ce0.1/ADM (Reaction conditions: NO=5×10-4,NH3=0,125,250,375,500,625,750,875,and 1000×10-6;O2(volume fraction)=5%;N2 as carrier gas;GHSV=30000 h-1)

2.3.4 催化剂抗水抗硫性研究

对Ce0.1/ADM、Mn0.05/ADM、Mn0.05Ce0.1/ADM催化剂进行抗水抗硫性测试,反应温度为190 ℃,如图16 所示,在单独通SO2情况下,三种催化剂脱硝率下降分别为Ce0.1/ADM(3%)、Mn0.05/ADM(8%)、Mn0.05Ce0.1/ADM(3%),当断开SO2时,Ce0.1/ADM、Mn0.05Ce0.1/ADM 催化剂恢复至初始脱硝率,而Mn0.05/ADM 催化剂永久丧失1%脱硝率.在同时通入SO2和H2O 情况下,三种催化剂脱硝率下降分别为Ce0.1/ADM(5%)、Mn0.05/ADM(11%)、Mn0.05Ce0.1/ADM(7%),当断开SO2和H2O 时,三种催化剂永久丧失部分脱硝率,其中Mn0.05/ADM 失活最为严重,丧失5%脱硝率.可以看出,Mn 单独掺杂抗水抗硫性最差,Ce 单独掺杂抗水抗硫性最佳,而Mn0.05Ce0.1/ADM 催化剂得益于Fe、Ce 优异的抗水抗硫性,从而削弱了Mn 掺杂导致抗水抗硫性下降的影响.有研究表明[39],掺杂元素Ce,不仅抑制了H2O分子在活性组分β-MnO2上的吸附,而且阻碍了SO2分子与活性组分β-MnO2的反应.

图16 Ce0.1/ADM、Mn0.05/ADM、Mn0.05Ce0.1/ADM 催化剂抗水抗硫性测试Fig.16 Water and sulfur resistance test results for Ce0.1/ADM,Mn0.05/ADM,and Mn0.05Ce0.1/ADM

3 结论

本章采用共沉淀法制备了Mn、Ce 掺杂改性含铁尘泥基催化剂,通过对所制备催化剂的特性表征,探究了Mn、Ce 最佳掺杂量及脱硝性能,并阐明了三种催化剂的物化结构对脱硝特性的影响机制,得到主要结论:

(1)通过活性测试可知,Ce-Mn 共掺杂尘泥基催化剂最佳掺杂量为0.05,Mn0.05Ce0.1/ADM 催化剂综合脱硝性能优于Ce0.1/ADM 和Mn0.05/ADM 催化剂,可在170~430 ℃范围维持90%以上脱硝效率,并具备优异抗水抗硫性.

(2)结合微观结构分析发现Ce、Mn 共掺杂所制备的催化剂Mn0.05Ce0.1/ADM 由于Fe-Ce-Mn 间的强相互作用,使活性组分具有较好的分散性和优异的介孔结构,尤其是Mn 的掺杂可抑制催化剂表面结晶程度,改善Ce0.1/ADM 中活性组分的分散状态,从而有助于提高催化剂SCR 活性.

(3)通过对催化剂影响因素分析征,结果表明Ce-Mn 共掺杂催化剂在牺牲一定Ce3+浓度和高价态Mnx+离子的同时提高Fe3+的浓度,这是其具有最均衡脱硝活性的体现;并且Mn0.05Ce0.1/ADM 通过增加Lewis 酸含量来形成更多的NO 活性中心,这有利于生成硝酸盐物种和NO2,并且Mn 的掺杂有利于增强Fe-Ce 的协同作用,促使活性物种更容易还原,尤其是表面氧迁移率的增大,可显著提高催化剂的低温活性;三种催化剂抗水抗硫性测试表明Mn0.05Ce0.1/ADM 催化剂得益于Fe、Ce 优异的抗水抗硫性.