基于正交试验的低比转数离心泵高效设计

2023-12-27吕忠斌刘洁琼曹璞钰尤保健

吕忠斌,刘洁琼,曹璞钰,尤保健

(1. 上海凯泉泵业(集团)有限公司,上海 201800;2. 江苏大学国家水泵及系统工程技术研究中心,江苏 镇江 212013)

离心泵具有高效节能、运行安全平稳、低噪音、长寿命、安装维修方便等优点,其应用范围十分广泛,国内外学者对离心泵进行了大量的研究工作[1-3].万伦等[4-5]对中高比转数离心泵的外特性和非定常性能进行了研究,发现设计工况下存在最佳的叶片出口安放角和包角使得泵效率最高.DING等[6]、LI等[7]、LYU等[8]、ZHANG等[9]对高比转数离心泵的性能优化进行了大量研究,提出将正交试验设计法和基于三维逆设计方法与CFD数值计算相结合,来对泵设计参数进行寻优.WANG等[10]对中比转数离心泵的优化设计进行了深入研究,得出在额定工况下,当叶轮短叶片长度是长叶片2/3左右时,其外特性与空化性能最佳.LI等[11]对微型离心泵的流动稳定性进行了研究,发现速度和总压变化较大的区域主要位于叶片吸力面前缘和压力面中部.WEME等[12]、LEHR等[13]又对不同比转数离心泵进行了水力性能、声学特性的仿真与试验研究,提出了考虑泵体几何形状和蜗壳结构特性的一维瞬态时域数值模拟模型,确定了泵在一定频率范围内的静止传输参数.上述研究多针对中高比转数离心泵,而低比转数离心泵的研究相对匮乏.

另外,设计者们多采取加大叶轮出口宽度b2[14]、叶片包角φ[15-16]、叶片出口安放角β2、泵体喉部面积Ft和减小叶轮外径D2[17]、叶片数Z[18-20]等措施来提高离心泵(尤其是低比转数离心泵)的效率,但这样设计的实质是通过增大泵流量和比转数来提高额定点、大流量工况点效率以及最高效率,高效点工况往大流量偏移,小流量工况的效率则不足.而水泵的市场需求对小流量工况的效率要求越来越高,为提升市场竞争力,往小流量工况方向扩宽水泵高效区具有重要的意义.

因此,文中以某型号的单级单吸立式离心泵为研究对象,选取叶轮的4个主要结构参数为试验因素,每因素取3个水平,制定标准正交试验方案,在5个不同的流量工况下,对每组试验方案进行数值计算.通过正交分析,探讨叶轮主要结构参数对低比转数离心泵扬程、效率等性能参数的影响.

1 研究对象与计算方法

1.1 研究对象及建模

研究的单级单吸立式离心泵产品主要设计参数:额定流量Qd=100 m3/h,额定扬程Hd=50 m(容差系数±3%),转速n=1 480 r/min,比转数ns=48,轴功率P=30 kW,介质为清水.

为了扩宽产品小流量高效区,提出宽高效区设计要求,即小流量工况下(0.75Qd)效率为66.4%(0.950ηd),其中,ηd为设计效率;额定工况下(1.00Qd)效率为69.9%(ηd)(按GB 19762—2007,该泵节能评价值为68.7%);大流量工况下(1.20Qd)效率为67.5%(0.965ηd).文中只对泵外特性能进行优化设计.

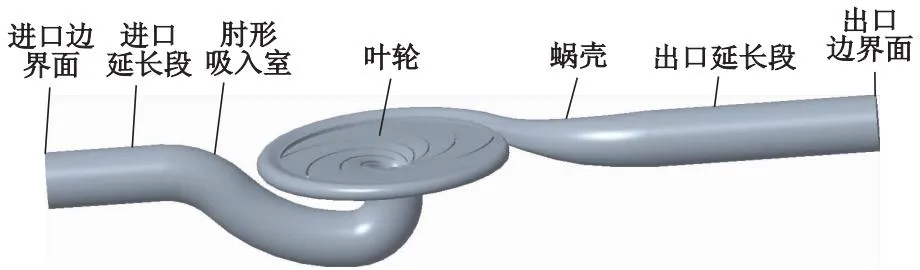

通过三维软件Creo建立的产品原模型水体如图1所示,该模型由进口边界面、进口延长段、肘形吸入室、叶轮、蜗壳、出口延长段和出口边界面组成.进口延长段长为2D(D为泵进出口直径),出口延长段长为4D,这样使进出口边界面位置与试验测压断面一致,也减少了回流干扰,使CFD数值计算结果更精确.

图1 原模型水体

1.2 网格划分及无关性分析

该泵的原模型计算域网格如图2所示.原模型的计算域网格用ICEM进行划分,整体采用适应性较强的四面体非结构化网格,肘形吸入室、叶轮、蜗壳等各部件的网格质量均在0.35以上.

图2 原模型计算域网格

调整网格参数,得到100万~600万的6组原模型网格,进行额定工况的多次数值计算.当网格数在400万及以上时,泵额定工况效率波动在0.1%以内.综合考虑计算精度和成本,取总网格数为410万.

1.3 数值计算软件设置

CFD数值计算软件使用CFX,计算模型选取SST湍流模型,近壁区采用标准壁面函数修正湍流模型.计算域进口边界采用总压进口,参考压力设为1.013×105Pa.出口边界采用质量流量出口,对应不同试验工况点合理设定流量.固壁处采用无滑移边界条件.不考虑温度影响,所有指标的收敛残差均小于10-5.

1.4 数值计算可靠性验证

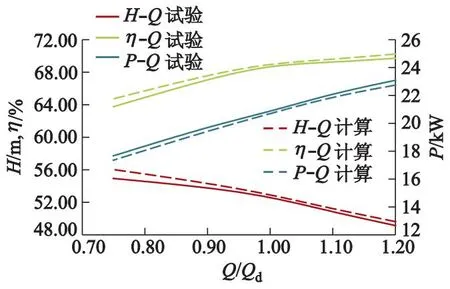

在0.75Qd,0.90Qd,1.00Qd,1.10Qd,1.20Qd等工况附近将原模型进行真机试验与数值计算.数值计算所得值结合理论计算值对泵效率η、扬程H、轴功率P进行数据处理,绘制外特性曲线,并与试验值性能曲线对比,如图3所示.

图3 外特性曲线对比

从图3可以看出,计算值与试验值外特性曲线拟合程度较好,尤其是在1.00Qd工况附近两者的H,η,P相对误差均在1%以内;0.75Qd~1.20Qd内,整体相对误差均在2%以内,即可验证数值计算是可靠的.

2 设计方法

2.1 原模型结构参数

原模型主要结构参数:D2=385 mm,b2=12 mm,Z=7,β2=27°,φ=200°,Ft=1.2FⅧ(FⅧ为理论第8断面面积).

图3中,原模型1.20Qd时效率为69.72%;额定点效率为68.89%,比设计要求低1.01%;高效点在1.20Qd附近,往大流量偏移较大,导致0.75Qd下效率只有63.77%,比设计要求低2.63%.因此需提升小流量工况效率,以达到宽高效区设计要求.

2.2 正交试验方案

图3中1.00Qd试验扬程过高,需调整至容差范围内.目前水泵领域对D2的研究[21]较多,再考虑消除D2对圆盘摩擦损失的影响,计算对比后初定D2=382 mm,以保证有合适的扬程余量.泵体选用原型泵体.文中使用正交试验法和数值计算分析,以深入研究高效设计过程中叶轮主要结构参数对b2,Z,β2及φ的影响.

考虑计算的便利性和精确性,在结构上保证该泵机械效率和容积效率不变,这样就只分析叶轮主要参数对扬程H、水力效率ηh、忽略机械和容积损失后的轴功率P′等的影响.

选取b2,Z,β2及φ为试验因素进行正交试验,因素水平的具体选取如下.

1) 速度系数法中,b2可用下式[21]估算,即

b2=0.64kb2(ns/100)5/6(Q/n)1/3,

(1)

式中:ns为48时,修正系数kb2推荐[21]为1.42.

代入额定点参数,式(1)计算得b2为13 mm,考虑原模型b2取12 mm时高效点工况已往大流量偏移,则水平稍大值取15 mm,而考虑实际铸造精度,稍小值取到11 mm,于是b2取11,13和15 mm作为3个水平.

2) 按速度系数法,ns=45~60时,为减少叶片单位面积上的负荷,以及增强对叶间流体的约束,则Z可初选7~8[22].初步选定Z后继续设计得到叶轮相关尺寸,然后再用式(2)计算Z的估算值,对初步已取的Z进行必要修正[22],即

(2)

式中:R1为轴面流道中线与叶片进口边交点的半径;R2为叶轮出口半径;β1为进口安放角.

初选Z为8,式(2)计算得Z为5,修正后Z可取6~7.而原模型Z=7,综合考虑,取Z为6,7,8作为3个水平.

3) 离心泵常用的β2取值是18°~40°,而对低比转数泵,常选择大的β2以增加扬程,从而减小D2带来的圆盘摩擦损失,又考虑减少小流量下的冲击损失,β2不宜选得过大[22].于是,相对原模型取稍大值29°,32°,取稍小值26°,作为3个水平来研究.

4) 对于叶片包角φ,为使叶间流道扩散度能取得最佳值,φ用下式[22]初算,即

Zφ/360=kZφ,

(3)

式中:ns为48时,系数kZφ推荐[22]为2.12.

根据式(3),当Z取6~8时,φ在96°~127°.考虑原模型参数,经过单因素计算初筛,确定φ在130°~150°时泵外特性较好,故φ取130°,140°和150°作为3个水平进一步研究.

根据初步确定的试验因素水平取值范围,因素水平表如表1所示.表中,因素A,B,C,D分别代表b2,Z,β2和φ.

表1 因素水平表

2.3 正交试验计算结果

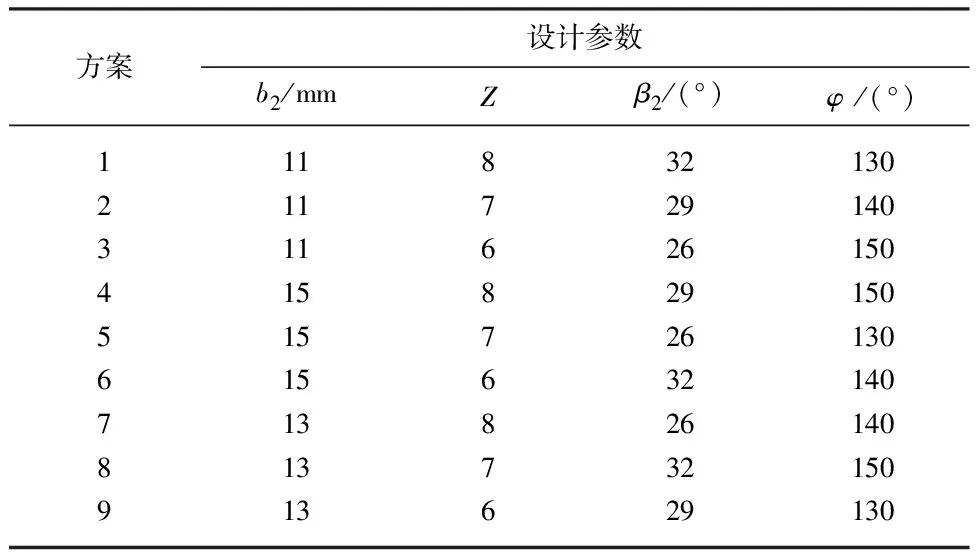

根据正交表L9(43)得到9组正交试验方案,如表2所示.

表2 正交试验方案表

0.75Qd,1.00Qd,1.20Qd工况下,对表2各方案进行数值计算,结果如表3所示.

表3 正交试验计算结果

3 正交分析

3.1 影响水力性能的主要因素

表4 极差分析

通过表4的极差分析可知:

1) 0.75Qd~1.20Qd内,各因素对扬程H影响程度由大到小依次为B,A,D,C.

2) 0.75Qd附近,各因素对ηh的影响程度由大到小依次为A,C,D,B;表4中1.00Qd附近C与A,D与B的R值分别接近,1.20Qd附近C与A的R值也接近,而该泵1.20Qd附近效率足够,宽高效区设计更侧重于0.75Qd附近的效率提升,综合考虑,0.75Qd~1.20Qd内,各因素对ηh的影响程度由大到小依次为A,C,D,B.

3) 0.75Qd~1.20Qd内,对H而言,A与B的R值在同一数量级,尤其是0.75Qd~1.00Qd时相近,可将A作为影响H的主要因素,再综合对效率的影响,可确定影响水力性能的主要因素为A,即b2的影响最大.

3.2 方案寻优

表5 初选最优水平组合

对于扬程,根据设计要求,考虑原模型CFD计算扬程与试验值差值,优化后1.00Qd计算扬程在53~55 m间即可留够余量.

而对于效率,鉴于目前低比转数离心泵的效率特性,主要需提升的是0.75Qd~1.00Qd的效率,尤其是在0.75Qd,效率越高越好.

结合表4和表5,优先考虑效率,兼顾1.00Qd扬程,参数寻优分析如下:

因素A(b2):A是影响效率的主要因素,根据表5,对于效率,A的优选水平为A1.同时考虑供应商的铸造水平,防止流道变形,再兼顾H,b2不宜再小,所以确定A的优选水平为A1.

因素B(Z):B是影响效率的次要因素,但却是影响H的主要因素,所以根据表5,B的优选水平可统一为B1.同时考虑供应商的铸造水平及过多叶片增加流道排挤和水力摩擦[22],Z不宜再增加,所以确定B的优选水平为B1.

因素C(β2):C对效率是第2主要因素,根据表5,对于效率,C的优选水平为C3,兼顾H,β2不再取小,所以确定C的优选水平为C3.

因素D(φ):D在对扬程和效率的影响中都是第3因素,H主要由因素B保证,这里着重考虑效率的提升.根据表5,对于效率,0.75Qd工况D3为优选,1.00Qd工况D2为优选(D3与D2接近),1.20Qd工况D1为优选,而宽高效区设计关注0.75Qd~1.00Qd效率提升,所以,综合考虑,D的优选水平选为D3.兼顾H,而且φ过大反而易使叶间流道扩散度偏离最佳值[22],所以φ不宜再增加,确定D的优选水平为D3.

综上可得,最优水平组合为A1B1C3D3,即b2=11 mm,Z=8,β2=26°,φ=150°.

4 试验验证

4.1 外特性试验

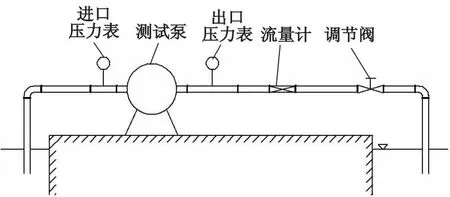

按正交分析得到的最优尺寸优化叶轮,装入原泵体,进行外特性试验,试验台原理图及试验现场如图4,5所示.试验台由进口压力表、测试泵、出口压力表、流量计、调节阀及管路组成.

图4 外特性试验台原理图

图5 外特性试验台现场

将优化后泵试验值性能曲线与原模型试验值性能曲线对比,如图6所示.

图6 优化前后性能曲线对比

由图6可知,经宽高效区优化设计后:① 扬程降至50.51 m,符合容差要求;② 高效点从1.20Qd以后校正至1.10Qd附近,1.20Qd时效率为72.57%(提高2.85%),1.0Qd时效率为71.82%(提高2.93%),0.75Qd时效率为66.75%(提高2.98%),效率均达标;③ 实际高效区扩宽至0.75Qd~1.20Qd,实现了宽高效区设计目标;④优化后0.75Qd~1.20Qd泵内压力场和速度场明显改善.这表明,分析得出的优选叶轮结构参数为宽高效区设计最优水平组合.

4.2 修正系数与高效设计

既然已经得到最优叶轮结构参数,则可以引入补充的修正系数k′b2,k′Z,k′φ对式(1)—(3)进行修正.代入最优叶轮的相关参数逆向计算,即可得到k′b2,k′Z,k′φ的值.

1) 引入k′b2,式(1)可修正为

b2=0.64k′b2kb2(ns/100)5/6(Q/n)1/3,

(4)

式中:k′b2为低比转数离心泵高效设计时叶轮出口宽度的补充修正系数.

将b2,k,ns,Q,n等代入式(4)反算,修正系数k′b2推荐为0.84.

2) 引入k′Z,式(2)修正为

(5)

式中:k′Z为低比转数离心泵高效设计时叶片数的补充修正系数.

将Z,R1,R2,β1,β2等代入式(5)反算,修正系数k′Z推荐为1.95.

3) 引入k′φ,式(3)修正为式(6),即

φ=360k′φkZφ/Z,

(6)

式中:k′φ为低比转数离心泵高效设计时叶片包角的补充修正系数.将φ,Z,kZφ等代入式(6)反算,系数k′φ推荐为1.57.

这样,在进行低比转数离心泵宽高效区设计时,直接使用公式(4)—(6)进行b2,Z和φ的取值,可使叶轮参数接近优选值,减少正交优化时分析因素的数量,从而提升正交分析的工作效率,对于低比转数离心泵高效设计具有实际的指导意义.

5 结 论

通过对高效区有要求的低比转数离心泵进行正交分析和外特性试验验证,结论如下:

1) 0.75Qd~1.20Qd工况内,各因素对扬程影响程度由大到小依次为Z,b2,φ,β2;对效率影响程度由大到小依次为b2,β2,φ,Z;综合分析,确定高效设计时影响低比转数离心泵水力性能的主要因素为b2.

2) 低比转数离心泵宽高效区设计时叶轮结构参数最优水平组合为b2=11 mm,Z=8,β2=26°,φ=150°.

3) 试验验证了最优水平组合,优化后叶轮扬程和效率均符合宽高效区设计要求,较原模型高效区扩宽至0.75Qd~1.20Qd,整体效率提升2.85%以上,产生了可观的经济价值,同时优化结构易于实现,又具有一定的实用价值.

4) 对于低比转数离心泵的宽高效区设计,引入修正系数k′b2,k′Z,k′φ对离心泵速度系数法经验公式进行修正,对实际设计具有重要的指导意义.