流体润滑条件下复合润滑织构改善缸套表面摩擦性能

2023-12-27樊玉杰郝梦杰陈俣哲夏晶李彬

樊玉杰,郝梦杰,陈俣哲,夏晶,李彬

(江苏科技大学机械工程学院,江苏 镇江 212003)

柴油机具有可靠性高、经济性好、燃烧效率高和功率输出大等特点,广泛应用于农业机械、建筑设备、运输业以及工业领域[1-2].但在柴油机工作中大约12%的总耗散燃料能量是由于发动机摩擦,其中40%~45%发生在缸套和活塞环之间[3].因此作为柴油机的核心部件,缸套-活塞会造成很大的摩擦损失.

表面织构技术具有良好的可控制性和更高的加工效率,其中表面微结构可以减少实际接触面积,收集磨损碎片,并作为储油层供应额外的油,能够提高金属材料的承载力和耐磨性[4],目前该技术已经应用于减小缸套与活塞环表面的摩擦磨损中.YIN等[5]研究表明,以流体动压润滑为主的低温油浴条件下,激光织构缸套-活塞环副的平均摩擦系数比珩磨缸套-活塞环副平均摩擦系数降低约18.6%~37.6%.MISHRA等[6]研究了不同润滑方式下表面涂层和织构对活塞环-缸套接触摩擦性能的综合影响,发现无论是何种涂层,在流体动压润滑状态下,有纹理的活塞环样品的摩擦系数都有小幅减小.KANG等[7]在止点附近区域和活塞裙部接触区域制备了多维激光表面织构,发现可以增强缸套-活塞环套摩擦副的流体动力润滑,减少磨损.

液体润滑剂通常在极端条件下会有一些应用限制,为避免液体润滑在极端情况下发生失效,提出了采用表面微织构复合固体润滑剂的方法,表面微织构的有序排列可以补充接触面润滑剂及捕捉磨损颗粒,从而有效降低接触面的摩擦磨损[8].SHEN等[9]采用活塞环往复衬垫试验台,对填充MoS2微织构与不填充MoS2微结构的铸铁圆柱衬垫进行试验,发现与微结构圆柱衬垫相比,填充MoS2微纹理的摩擦系数和磨损深度分别减少8.4%和51.5%.YAO等[10]发现激光微织构表面具有的Ni-MoS2复合涂层具有更好的摩擦性能,其中,平均摩擦系数下降了17.65%,磨损体积减小21%,平均磨损轨迹深度减小61%.

目前国内外的学者大多采用单一的微织构改善缸套表面摩擦性能,而通过采用固体润滑剂与表面织构相结合来改善缸套-活塞环摩擦性能的研究相对较少.因此,文中在缸套流体润滑区域进行表面织构与固体润滑剂的复合结构设计,探索不同润滑结构下缸套表面的摩擦性能、磨损表面质量以及磨损机理,找到最佳的复合润滑微织构,进一步改善缸套-活塞环的摩擦性能.

1 试 验

1.1 柴油机缸套摩擦试验工况

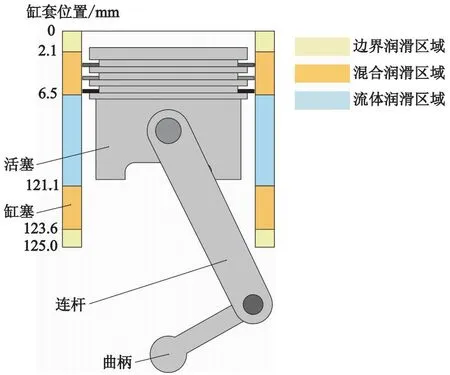

柴油机缸套表面区域划分[11]如图1所示,柴油机缸套表面流体润滑区域位置为6.5~121.1 mm,总长度为114.6 mm,面积比为91.68%.将在该区域进行复合润滑结构的设计来改善流体润滑区域的摩擦性能.

图1 柴油机缸套表面区域划分示意图

根据文献[11]中的YTRC2110D柴油机工况,可以得到流体润滑柴油机工况.文献[11]还给出了不同缸套位置下的平均摩擦系数,流体润滑条件下光滑表面最大摩擦系数所对应的缸套位置为121.1 mm,平均摩擦系数为0.051.因此,以缸套光滑表面流体润滑区域磨损最严重位置的柴油机工况作为本次摩擦试验工况:滑动速度为2.2 m/s,载荷为0.8 MPa,摩擦磨损时间60 min.

1.2 复合润滑织构制备

为了制备复合润滑织构,将填充的复合固体润滑剂织构与未填充的微凹坑织构进行复合.其中,固体润滑剂以优良的摩擦性能、承载能力和耐磨性能等优点,被广泛应用于操作环境恶劣及无须维护的场合.它是利用固体润滑颗粒或润滑薄膜代替油脂,在摩擦过程中形成固体润滑薄膜将摩擦界面分开的润滑方式.

MoS2外观为黑色的固体粉末,熔点为1 185 ℃,化学稳定性和热稳定性好.二硫化钼(MoS2)因其良好的润滑性能成为使用最广泛的固体润滑剂,它是从辉钼矿中提取的一种矿物质,表面呈黑灰略带蓝色,并且S元素在金属表面具有很强的黏附力,在摩擦过程中可以形成固体润滑膜.

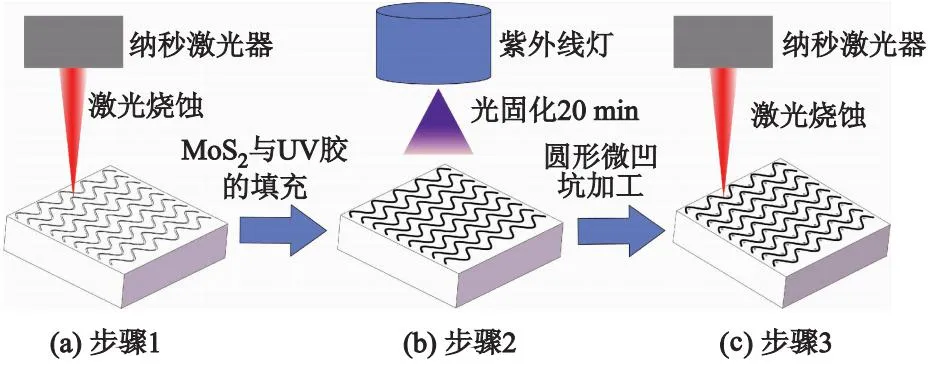

试验固体润滑剂的填充过程中需采用紫外线光固化,光固化设备型号为LXZ919118,图2为多级润滑结构制备流程.具体操作步骤如下:

图2 多级润滑结构制备

1) 在制备表面织构前,采用多级砂纸进行打磨,打磨后用P-2型金相抛光机抛光至粗糙度小于0.8 μm,表面平面度小于12 μm.最后用去离子水和丙酮清洗,于空气中自然干燥备用.

2) 试验采用激光器为Nd: YAG激光器,波长为1 064 nm,脉宽为15 ns,脉冲次数为1次,激光入射角度90°为垂直入射.使用FB50-1纳秒激光器在下试样表面上刻蚀出正弦沟槽织构.激光工艺参数:功率20 W,频率30 kHz,烧蚀次数5次,并用砂纸清除表面织构周围的熔渣,并在超声波清洗机中酒精清洗30 min.

3) 复合固体润滑剂的填充.第1步,将UV胶和MoS2粉末按照1∶9 的质量比混合,涂覆于织构表面,并通过按压将复合固体润滑剂填充到织构中;第2步,采用紫外线固化灯对试样表面进行照射固化,时间为20 min,并以紫外线光固化的填充率衡量填充效果,文中的填充率为97%,能够满足试验要求;第3步,照射完成后,用砂纸去除未填充到织构中的固体润滑剂.试验采用的MoS2粉末,型号为JL-MoS2-WO1,平均粒径为1 μm,纯度为99.99%,密度为2.3 g/cm3.试验采用的是瑞士进口的ergo8500无影UV胶.

4) 采用FB50-1纳秒激光器在下试样表面上刻蚀微凹坑点阵.激光工艺参数:功率20 W,频率30 kHz,烧蚀次数5次.

1.3 摩擦试验

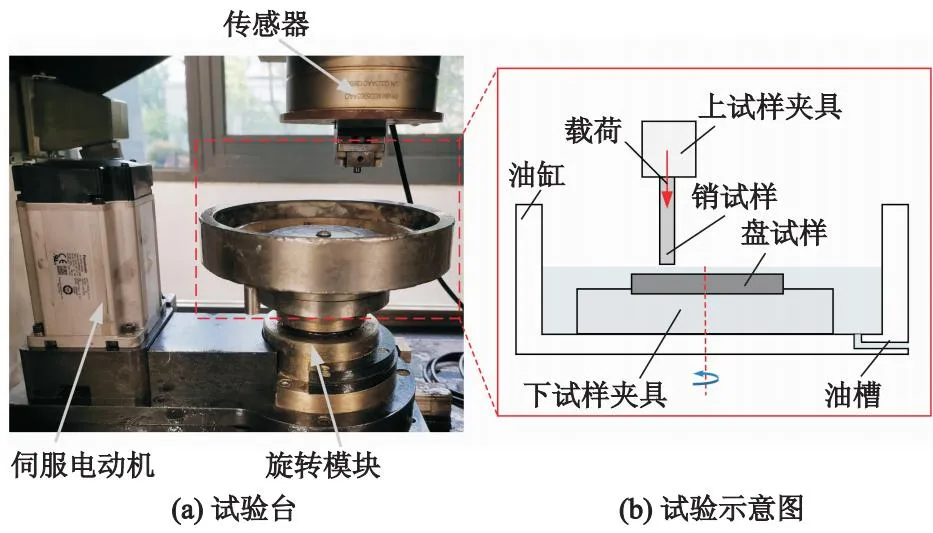

根据流体润滑试验工况(摩擦速度为2.2 m/s,载荷为0.8 MPa)在FTM M30多润滑可控润滑摩擦试验机上进行摩擦试验,如图3所示.本试验采用销-盘模块模拟活塞-缸套流体润滑工况,图4所示为销-盘试样示意图,销试样由不锈钢制成,盘试样采用球墨铸铁.润滑形式为循环润滑,试验采用油池润滑,润滑油面超过试样表面3 mm.试验过程中采用CD15W-40型柴油机机油作为润滑油.摩擦试验环境温度20 ℃.

图3 FTM M30多模块可控润滑摩擦试验机

图4 销-盘试样示意图

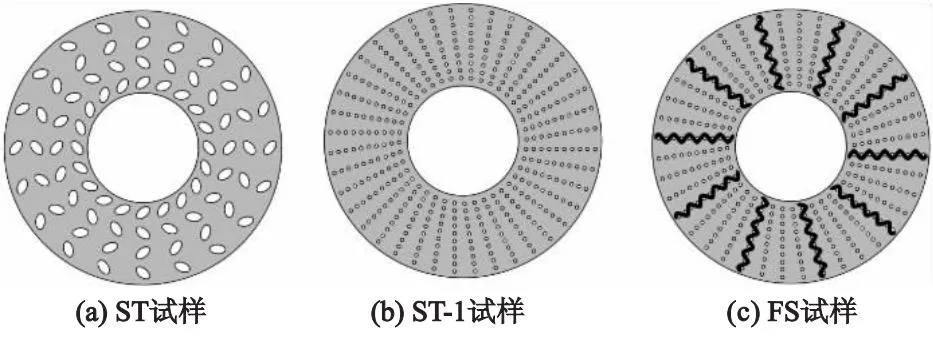

流体润滑条件下动压润滑效应在接触界面起主导作用,因此,文中制备了3种不同的润滑结构,如图5所示.其中,ST为课题组之前设计的流体润滑条件下摩擦性能最优的椭圆织构[11];ST-1为单一圆形微凹坑织构,微凹坑参数:凹坑直径为0.3 mm,面积率为20%,凹坑深度为0.06 mm;FS为在圆形微凹坑的基础上添加不同面积率的正弦填充润滑结构,其中正弦织构宽度b=0.15 mm,1个周期正弦织构长度e=2 mm,面积率s=5%,织构深度H=0.04 mm.将这些润滑结构与光滑结构UT分别进行摩擦性能的对比.

图5 不同润滑结构示意图

2 分析与讨论

2.1 不同润滑结构摩擦性能

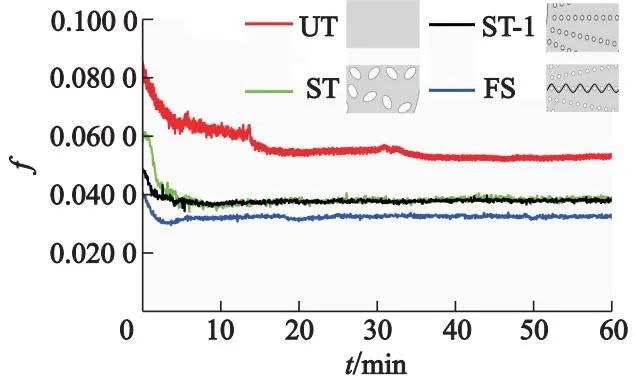

图6为流体润滑条件下不同润滑结构的摩擦系数f随时间变化曲线.可以看出,光滑试样(UT试样)启动阶段摩擦系数最大,摩擦系数为0.090 0,磨合10 min后,摩擦系数趋于平稳,最终稳定在0.05左右;ST试样和ST-1试样启动阶段摩擦系数相对UT试样较小,启动时摩擦系数分别为0.070 0和0.050 0,磨合6 min后,摩擦系数趋于平稳,最终分别稳定在0.038 8和0.038 1左右.而FS试样摩擦系数最小,磨合时间在3 min左右,并且在整个摩擦过程中,摩擦系数处于比较平稳的状态.

图6 不同润滑结构摩擦系数随时间变化曲线

图7 平均摩擦系数随不同润滑结构的变化曲线

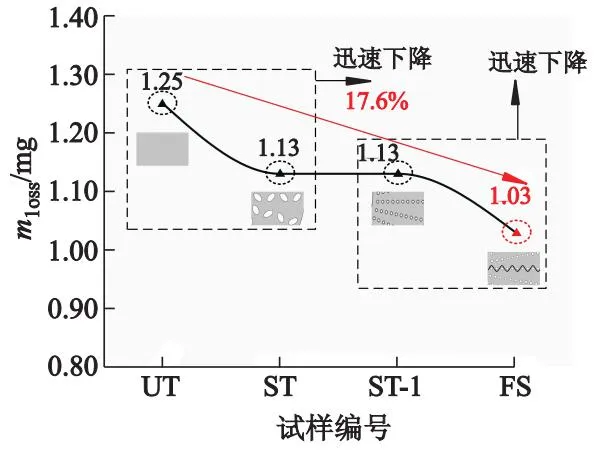

图8为不同润滑结构磨损质量mloss变化情况.从图中可以看出,UT试样的磨损质量最大,磨损质量为1.25 mg.ST试样与ST-1试样的磨损质量次之,磨损质量为1.13 mg.相比ST试样与ST-1试样,FS试样具有最小的磨损质量,磨损质量为1.03 mg,磨损质量相比UT试样最高下降17.6%.这是因为在流体润滑条件下,相比ST和ST-1试样,FS试样在摩擦过程中形成的MoS2转移膜不仅可以减少摩擦界面的接触频率,所产生的磨粒碎屑也可由微凹坑收集.

图8 不同润滑结构的磨损质量变化曲线

2.2 不同润滑结构磨损表面粗糙度及分形维数

图9为流体润滑条件下不同润滑结构磨损表面粗糙度Sa和分形维数D的变化曲线图.从图中可以看出,UT试样的Sa最大,D最小,即Sa为1.75,D为1.71;ST试样和ST-1试样次之,Sa分别为1.46和1.47,D分别为1.79和1.78;而FS试样相比ST试样和ST-1试样表现出较好的磨损表面质量,Sa为1.28,D为1.86.相比UT,FS试样的Sa最高可以下降26.86%,D上升8.77%.分析认为,在流体润滑条件下,多级润滑结构在摩擦过程中的固液协同润滑机制相比单一椭圆形微凹坑试样,可以更好地减少摩擦界面微凸体的接触频率,进而获得更好的磨损表面质量[14].

图9 不同润滑结构磨损表面粗糙度和分形维数

2.3 不同润滑结构磨损机理分析

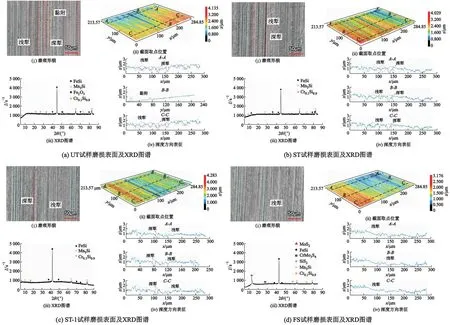

图10为流体润滑条件下不同润滑结构的磨损表面磨痕形貌及XRD图谱.

图10 不同润滑结构磨损表面形貌及XRD图谱

图10中θ为入射角,I为射线强度.图11为不同润滑结构磨损表面各物相体积分数φ.从图10a可以看出,UT试样的表面磨损区域主要为深犁和磨屑黏附,表面磨损比其他润滑结构严重,摩擦性能最差,磨损表面最大犁沟宽度和深度分别为17.446 μm和1.290 μm,表面凸包宽度和高度最大分别为8.968 μm和0.698 μm.磨损表面氧化物(Fe2O3)体积分数为6.9%,Cr9.1Si0.9的体积分数7.10%,这是由于在流体润滑条件下,相比边界润滑和混合润滑,摩擦界面主要由动压润滑起主导作用,摩擦产生的热量减少,此时UT试样表面为严重的磨粒磨损和轻微的黏着磨损和氧化磨损.

图11 不同润滑结构磨损表面各物相体积分数

图10b中ST试样的表面磨损区域主要为浅犁,伴随着少量深犁,磨损表面没有明显的磨屑黏附,磨损程度相对UT试样较轻,磨损表面最大犁沟宽度和深度分为13.606 μm和1.172 μm,相对于UT试样磨损表面最大犁沟尺寸分别下降了22.06%和9.15%.并且通过XRD图谱和图11可以看出,磨损表面没有明显的氧化物,Cr9.1Si0.9的体积分数为6.20%,相比UT试样下降了0.90%.这是由于在流体润滑条件下,ST相比UT试样产生额外的流体动压效应,提高摩擦界面油膜的承载能力,一定程度上减少摩擦界面微凸体的接触频率,单一椭圆形微凹坑磨损表面为严重的磨粒磨损.

图10c中ST-1试样的表面磨损区域主要是浅犁.磨损表面没有明显的深犁和磨屑黏附,磨损表面与椭圆形微凹坑磨损表面相似,磨损表面最大犁沟宽度和深度分别为13.636 μm和1.162 μm,相对于UT试样磨损表面最大犁沟尺寸分别下降了21.84%和9.92%,并且通过XRD图谱和图11可以得出,磨损表面没有检测到氧化物(Fe2O3)的成分,Cr9.1Si0.9的体积分数为6.10%,相比UT试样下降了1.00%.

图10d中FS试样的磨损表面只有少量浅犁,磨损表面最大犁沟宽度和深度分别为10.236 μm和0.926 μm,相比UT试样的最大犁沟尺寸分别下降了41.32%和28.22%,通过XRD图谱和图11可以得出,磨损表面的CrMo3S4,SiS2和Cr9.1Si0.9的体积分数φ分别为4.54%,4.42%和4.41%.这是由于流体动压润滑条件下,圆形微凹坑的存在可以额外捕捉摩擦界面产生的磨粒碎屑,摩擦界面“陷阱效应”增强,相比单一正弦填充润滑结构可以提高动压油膜的承载能力,摩擦界面通过动压油膜和MoS2转移薄膜的组合进行润滑和分离[15],进而改善摩擦性能.

3 结 论

在YTRC2110D型柴油机缸套流体润滑区域,设计不同的润滑结构改善活塞环-缸套表面的摩擦性能,其摩擦性能和磨损机理具有较大的差异,结论如下:

1) 与光滑表面相比,微织构试样表面的平均摩擦系数均显著下降,其中,多级润滑结构表面平均摩擦系数下降得最多,其最高可以下降42.2%.

2) 光滑试样表面的磨损表面粗糙度Sa最大,分形维数D最小;而单一椭圆形微凹坑润滑结构与单一圆形微凹坑润滑结构磨损表面Sa和D相差不大.多级润滑结构试样具有更好的磨损表面质量,Sa最高下降26.86%,D上升8.77%.

3) 光滑试样表面产生严重的磨粒磨损、轻微的黏着磨损和氧化磨损;单一椭圆形微凹坑与圆形微凹坑润滑结构产生额外的流体动压效应,磨损程度较光滑表面相对较轻,表面产生严重的磨粒磨损;多级润滑结构通过动压油膜和二硫化钼转移薄膜的组合进行润滑和分离,其磨损表面只有少量浅犁.