新型胶合板水性木质复合覆面填补材料的制备和评价

2023-12-25石敏任胡冬英

石敏任 迟 洋 胡冬英*

(1.崇左市林业发展中心,广西 崇左 532299;2.广西大学资源环境与材料学院,广西 南宁 530004)

在传统的饰面胶合板生产过程中,当胶合板基材表面质量不佳时,常常采用的是在胶合板基材表面压贴材质均匀平整的杨树人工速生材单板或薄木,然后再压贴浸渍胶膜纸,称为直贴法[1-5],对生产工艺、装备及单板质量的要求较高[6]。因人工林木材的天然缺陷较多[7],不易满足该要求。因此,目前生产上常采用更加均质平整的科技木皮替代杨木单板[8-9]作为基材和饰面之间的衬垫[10]。为了进一步提高生产效率和质量稳定性,常用复贴法进行生产,浸胶纸先和单板或薄木或科技木皮热压胶合在一起,再将它们热压到基材之上形成饰面板材[11-13]。在板材的制造过程中,浸胶纸经过了两次热压[14-16]。此外,实际生产中更多地是对胶合板表面裂缝等缺陷处采用刮腻子、砂光处理[17-18],以保证板材表面的平整性,防止板材不平整处的缺陷反映到浸渍胶膜纸上,影响饰面胶合板的外观质量和美观程度[19]。

上述几种方法在一定程度上可满足一般饰面胶合板的要求,尤其是基材裂缝缺陷的刮腻子、砂光处理,工艺简单、成本低廉[20]。然而,就高光饰面胶合板而言,对基材的平整度要求更高,基材轻微的裂缝、不平整、或其他纹理结构缺陷,在压制过程中有可能导致板材鼓泡,从而引起的板材表面凸起造成表面缺陷[21]。此外,热压垫板凹凸不平、垫板表面有杂物或单板表面有异物,都会造成胶合板板面局部出现凹凸痕迹,即板面压痕[22-25]。这些缺陷最终会导致板材表面的不平整,影响美观及后续使用,对实现板材的后续饰面处理造成阻碍,也会直接影响饰面的高光性[26-28]。

针对目前高光饰面胶合板生产面临的由于桉木结构及工艺影响而无法直接饰面(覆贴胶膜纸)、板表面平整度与饰面要求不匹配而造成整体高光性能不佳等问题,开发基材平整度调控覆面填补材料尤为重要[29]。因此,本研究致力于采用与胶合板材性相近的木粉或木纤维,开发新型胶合板水性木质复合覆面填补材料,用于胶合板表面修饰,兼具与胶合板基材相容性好、干燥速度快、耐水性好、打磨性好、粘结强度高、打磨后粗糙度低、不容易脱落、可直接饰面等优点。

1 材料与方法

1.1 试验材料

膨润土、黄豆淀粉、玉米淀粉、脲醛胶、钛白粉、硬脂酸锌乳液、绿豆淀粉、磷酸三丁酯、纳米氧化硅、凹凸棒、羟丙基甲基纤维素、三乙醇胺、聚乙二醇、聚乙烯醇等购自上海阿拉丁生化科技股份有限公司。桉木粉、杨木粉、松木粉由广西桂福林木业有限公司提供,木纤维由广西当地纤维板生产厂家提供,详细参数见文中描述部分。

1.2 试验方法

1.2.1 水溶性胶体制备

将6 份膨润土、11 份玉米淀粉(黄豆淀粉)、11 份脲醛胶、9 份钛白粉、11 份硬脂酸锌乳液与24 份水混合,在65~90 ℃条件下搅拌,得到均匀的胶体。

1.2.2 淀粉浆料制备

在11 份绿豆淀粉中加入20 份水配置成淀粉浆料,再在淀粉浆料中添加3 份磷酸三丁酯,用酸调节pH值为5,在80~100 ℃的温度下,搅拌得到绿豆淀粉浆料。

1.2.3 水性腻子制备

将上述制得的胶体和绿豆淀粉浆料混合均匀后,加入分散剂和156 份水,分散搅拌,得到混合胶体,随后在混合胶体中依次加入6 份纳米氧化硅、5 份凹凸棒、2 份羟甲基纤维素和6 份三乙醇胺,搅拌均匀后,在80~100 ℃温度下加入1 份聚乙烯醇得到水性腻子。

1.2.4 填补材料制备

将水性腻子与木粉或木纤维搅拌混合得到所述胶合板填补材料:木粉为150~500 目的桉木粉、杨木粉、松木粉、杂木粉中任一种;木纤维粒径为10~50 目;木粉或木纤维占总组分的2%~11%。

1.2.5 测试方法

1)表干时间:将腻子涂抹在底材上厚度约0.5 mm,在100 ℃的条件下,表层腻子膜干燥所用的时间。

2)耐水性:将涂抹腻子的试样放入(23±2) ℃ 的蒸馏水中浸泡4 h后取出,用滤纸吸干表面水分,检查试样表面情况,无脱落、起泡脱落等现象。

3)耐磨性:使用320 砂纸、1 000 砂纸、2 000 砂纸分别打磨样品,共打磨100 次,需打磨后样品表面平整,未见底。磨耗值g,面积5 cm×8 cm。

4)干强度:用锯机切割腻子层观察表面情况,最高等级设为0 级,即切割边缘完全平滑、网格内无脱落。

5)湿强度:样品浸泡4 h后,用锯机切割腻子层观察表面情况,最高等级设为0 级,即切割边缘完全平滑、网格内无脱落。

6)粗糙度:腻子层经过砂光后,使用表面粗糙度仪测定腻子层表面的粗糙度。

7)相容性:观察腻子层与试件间的界面是否契合。8)稳定性:观察样品是否有透底、鼓泡、透胶的现象。

2 结果与分析

2.1 木粉种类/目数差异影响分析

2.1.1 耐水性、干/湿强度、相容性、稳定性

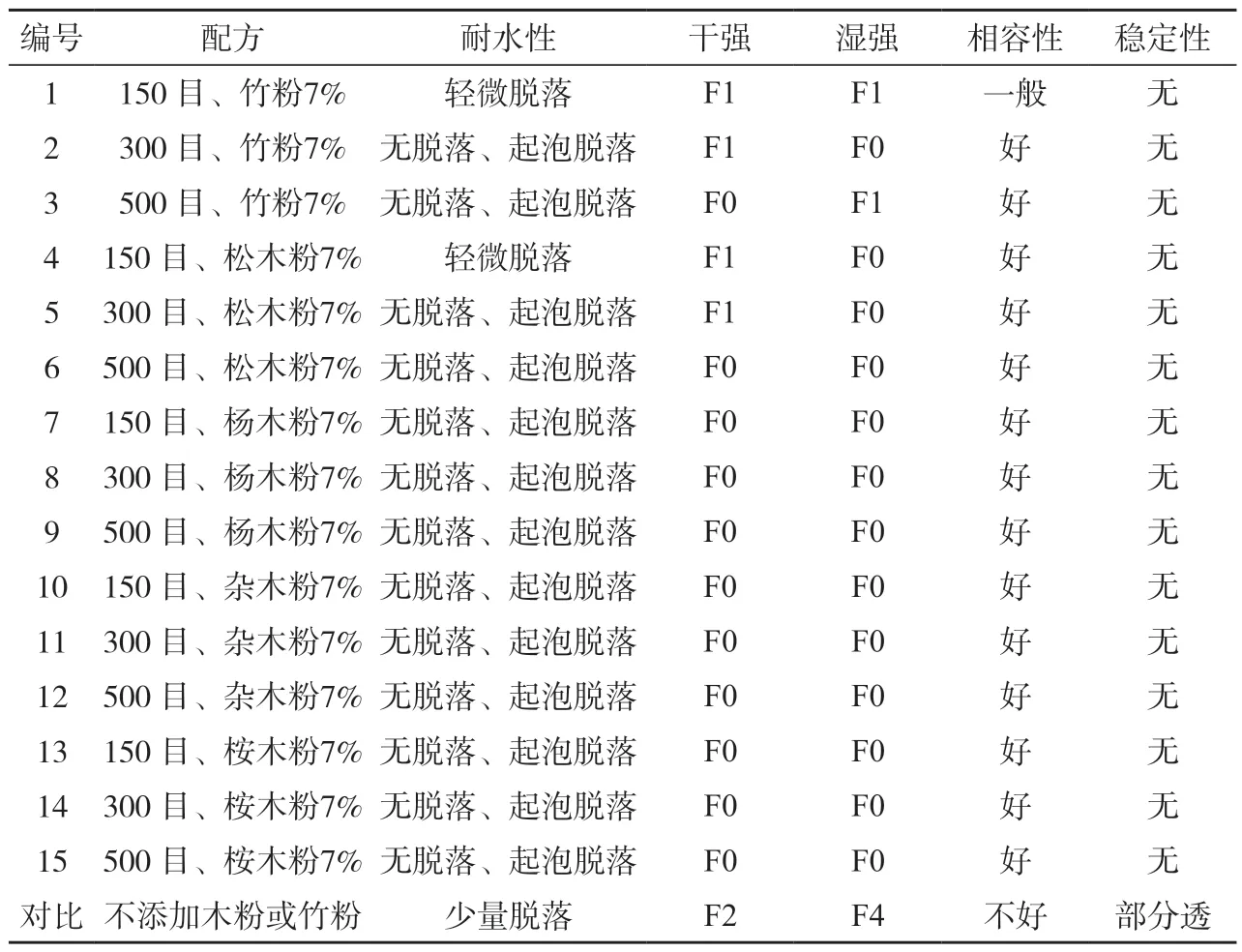

根据LY/T 2056—2012 《木粉腻子》 的要求,对制备的腻子进行性能检测,结果如表1所示。

表1 基于木粉种类/目数差异复合腻子性能分析Tab.1 Property analysis of composite putty based on wood powder difference

由表1数据可知,所添加木纤维目数的增加有利于耐水性的提高,即优选是500 目。同时,木粉种类的差异性对于耐水性也存在一定的影响,耐水性最优为桉木粉,其次为杨木粉、杂木粉、松木粉、竹粉。

对于干强度而言,细的木纤维比粗的木纤维干强度大,即优选是500 目。湿强度显示出同样的规律。干强度最强的为桉木粉、杂木粉、杨木粉,其次为松木粉、竹粉。湿强度最强的为桉木粉、杨木粉、杂木粉、松木粉,其次为竹粉。

对于相容性而言,木粉的添加解决了传统腻子与桉木胶合板素板基材材性差异大,相容性差的问题,可以满足高光饰面胶合板生产需要。

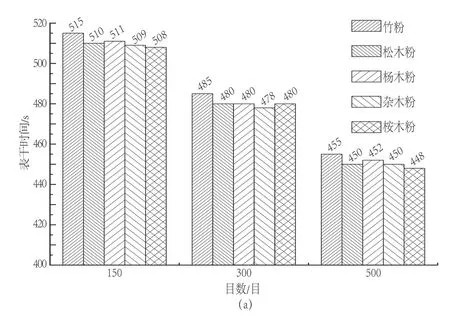

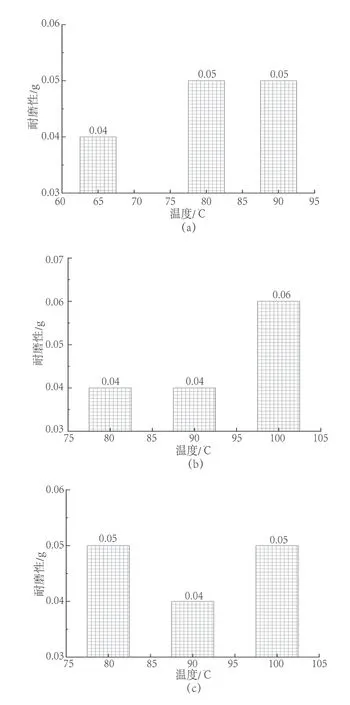

2.1.2 表干时间、耐磨性、粗糙度

分别对添加了150、300、500 目的竹粉、松木粉、杨木粉、杂木粉以及桉木粉的腻子进行表干时间、耐磨性、粗糙度的对比分析。如图1(a)所示,细的木粉比粗的木粉干得更快,即优选是500 目。然而,木粉种类的差异性对于表干时间的长短没有显著影响。如图1(b)所示,细的木纤维比粗的木纤维磨耗值更小,即优选是500 目,更易打磨且磨耗值最低的为杨木粉。如图1(c)所示,粗的木纤维比细的木纤维腻子层粗糙度大,即优选是500 目。腻子层粗糙度最小的为桉木粉,其次为杨木粉、杂木粉、松木粉、竹粉。

2.2 木纤维粒径差异影响分析

2.2.1 耐水性、干/湿强度、相容性、稳定性

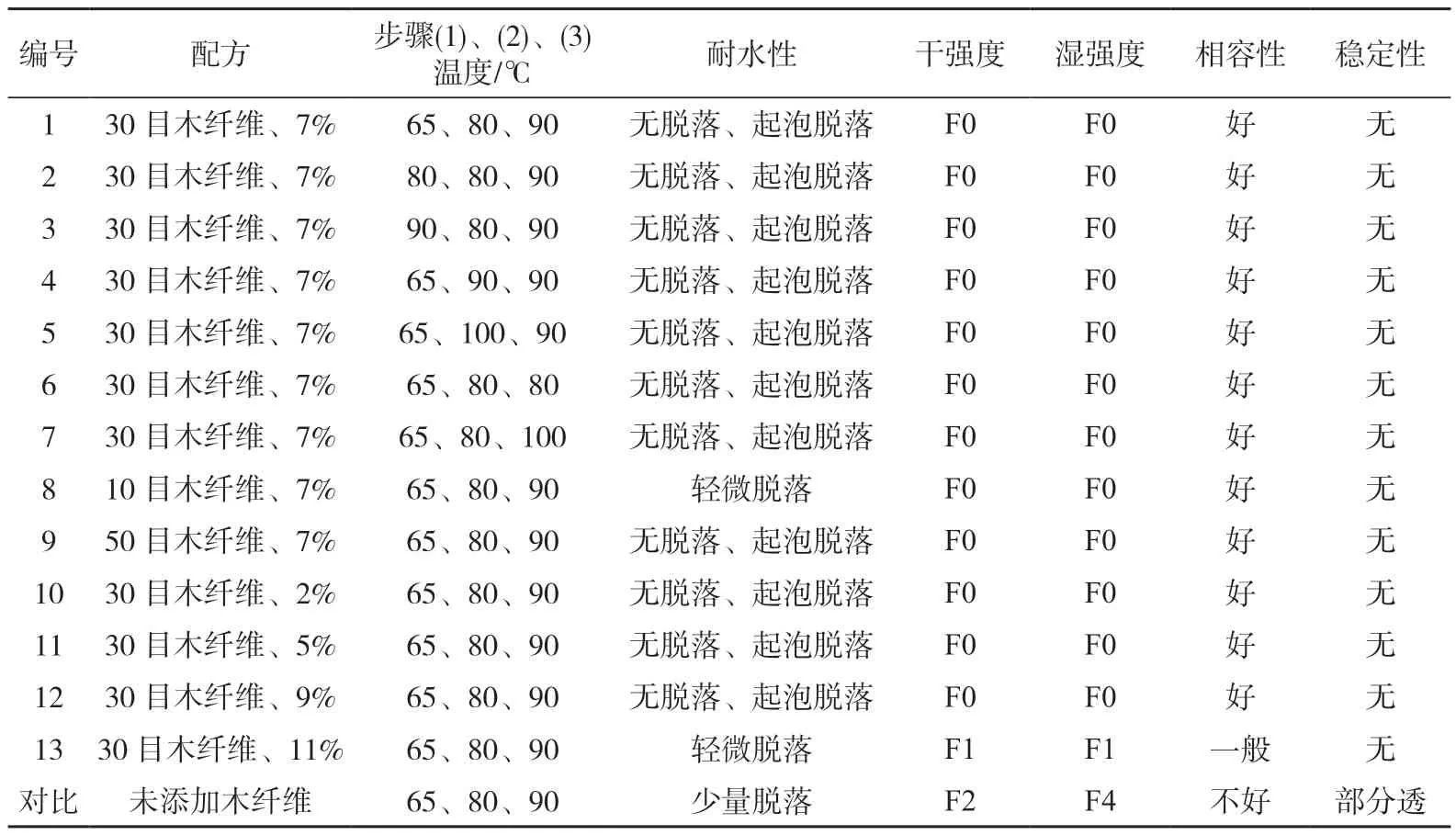

根据LY/T2056—2012 《木粉腻子》 的要求,对制备的腻子进行性能检测,结果如表2所示。

表2 基于木纤维粒径差异复合腻子性能分析Tab.2 Property analysis of composite putty based on wood fiber particle size difference

根据表2可知,除试验13外,其余腻子的耐水性、干强度、湿强度、相容性、稳定性总体上均优于对照组。说明添加适量的木纤维能够改善腻子的耐水性等性质。综合分析,添加30 目7%的木纤维可以得到良好的效果。

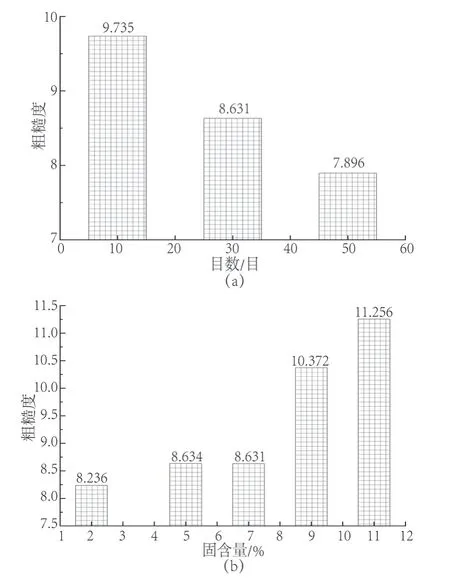

2.2.2 各反应温度对表干时间的影响

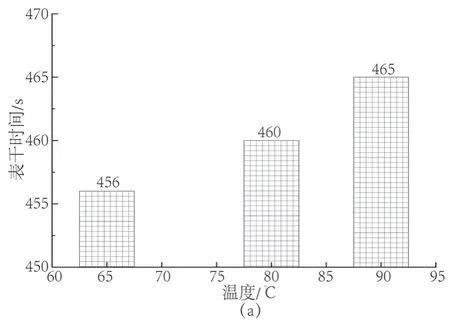

复合腻子制备各阶段反应温度对表干时间的影响如图2所示。其中,图2(a)、(b)、(c)分别代表阶段1、阶段2以及阶段3的反应温度与表干时间的关系图。

图2 各反应温度对表干时间的影响Fig.2 The influence of reaction temperature on surface drying time

选用的木粉皆为30 目固含量为7%的木纤维。如图2所示,阶段1和阶段2,表干时间随着温度的升高而增加,故阶段1的优选温度是65 ℃,阶段二的优选温度是80 ℃。阶段3随着温度的升高表干时间先减小后增大,故优选温度是90 ℃。

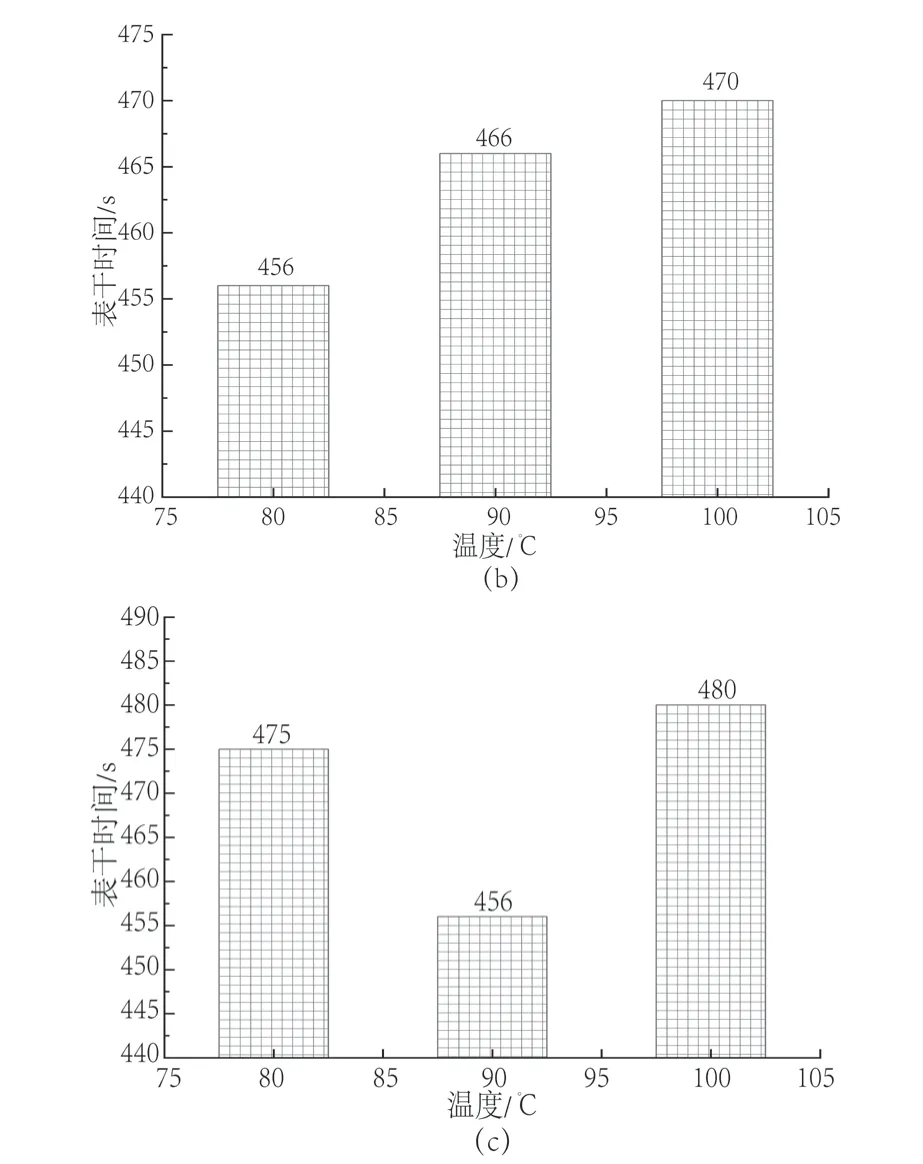

2.2.3 粒径和固含量对表干时间的影响

按照各阶段温度分别为65、80、90 ℃,木纤维占总量7%的标准进行试验。如图3(a)所示,随着目数的增加,腻子的表干时间逐渐减小,说明木纤维颗粒越细小水分易挥发。但30 目与50 目的差异不显著,综合考量后,优选目数为30 目。

图3 粒径(a)和固含量(b)对表干时间的影响Fig.3 Influence of particle size (a) and solid content (b) on surface drying time

按照各阶段温度分别为65、80、90 ℃,木纤维目数为30 目的标准进行试验。如图3(b)所示,随着固含量的增加,腻子的表干时间逐渐增大。但若未添加木纤维,则耐水性、强度、相容性等特性会下降,综合分析优选固含量为7%。

2.2.4 各反应温度对耐磨性的影响

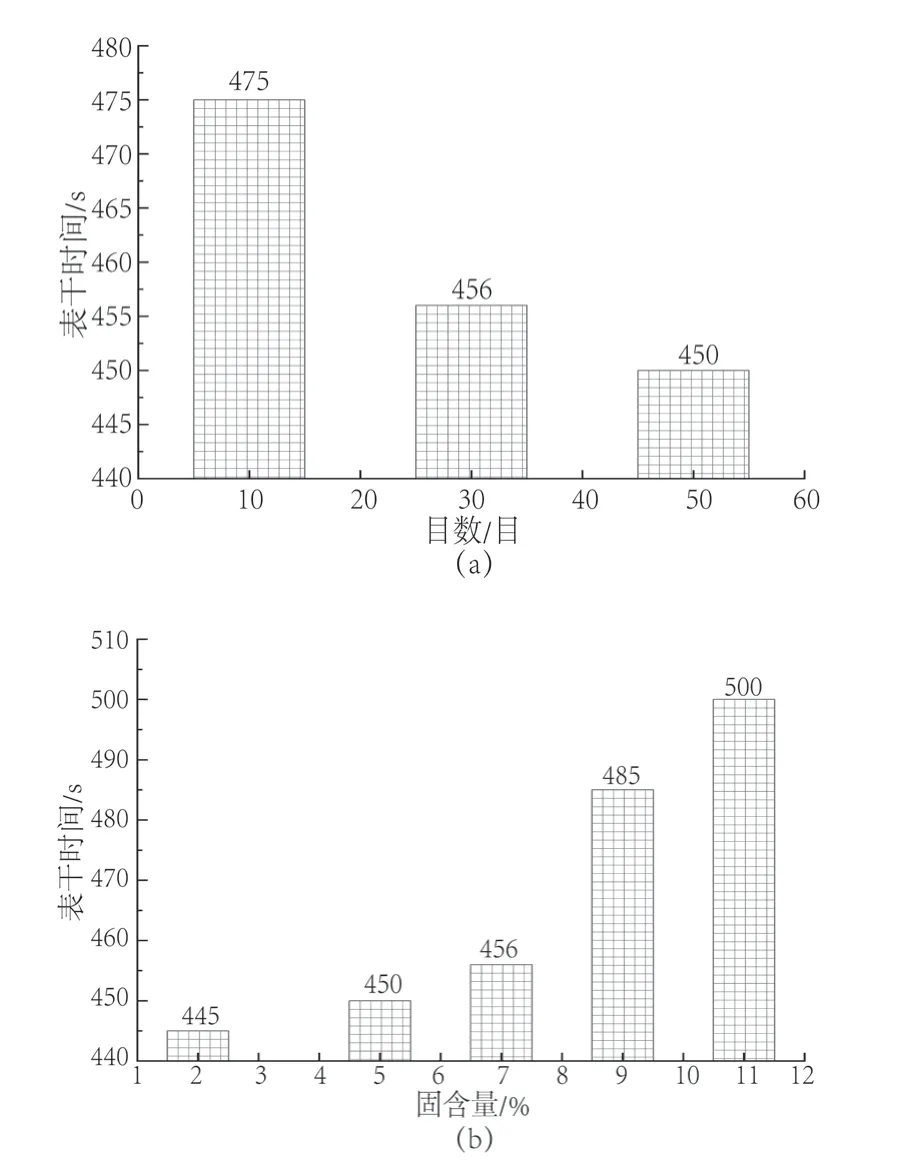

复合腻子制备各阶段反应温度对耐磨性的影响如图4所示。其中,图4(a)、(b)、(c)分别代表阶段1、阶段2以及阶段3的反应温度与耐磨性的关系图。

图4 各反应温度对耐磨性的影响Fig.4 The influence of reaction temperature on wear resistance

选用的木粉皆为30 目固含量为7%的木纤维。如图4所示,阶段1优选65 ℃,其耐磨性最低;阶段2耐磨性最低的为80 ℃和90 ℃,综合考量优选80 ℃;阶段3优选90 ℃,其耐磨性最低。

2.2.5 粒径和固含量对耐磨性的影响

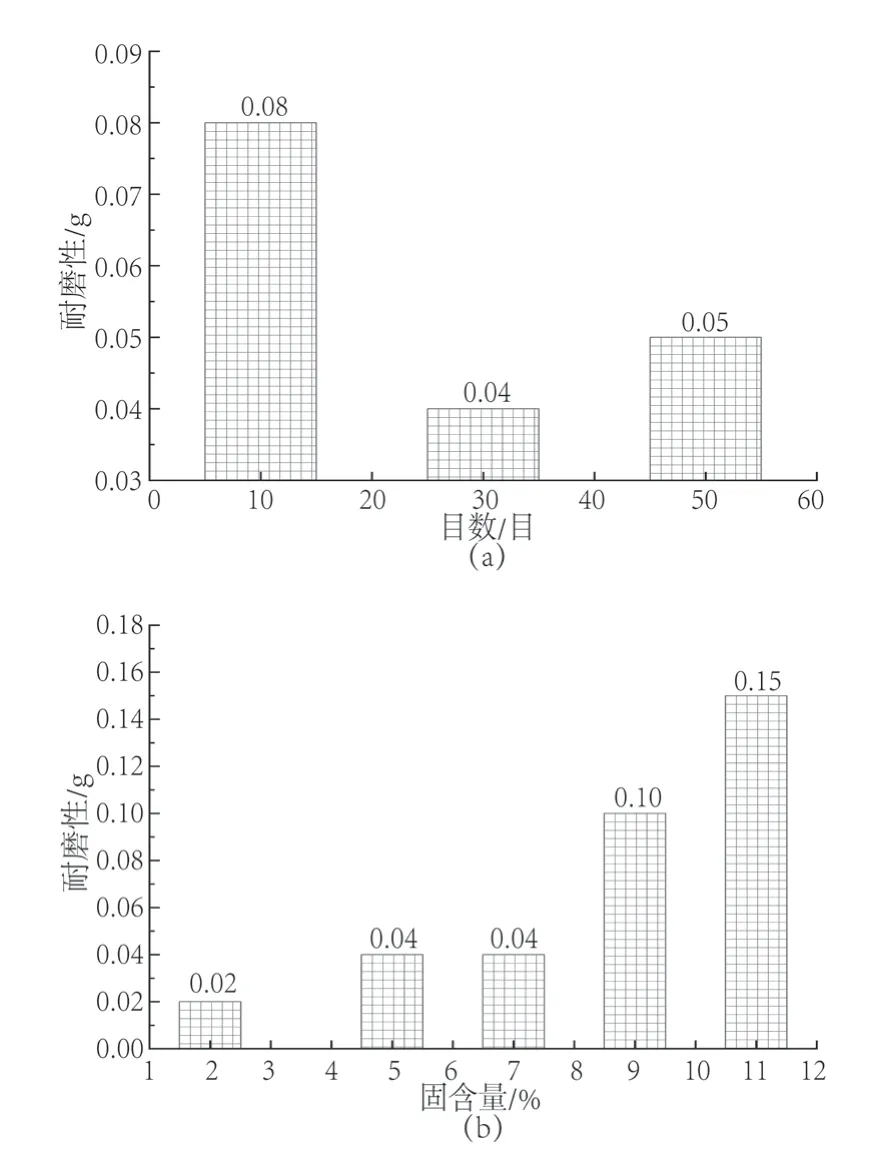

按照各阶段温度分别为65、80、90 ℃,木纤维占总量7%的标准进行试验。如图5(a)所示,用30 目木纤维制备的腻子经砂光后质量损失最小,故优选目数为30 目。

图5 粒径(a)和固含量(b)对耐磨性的影响Fig.5 The influence of particle size (a) and solid content (b) on wear resistance

按照各阶段温度分别为65、80、90 ℃,木纤维目数为30 目的标准进行试验。如图5(b)所示,随着木纤维固含量的增加,腻子的耐磨性整体呈下降趋势,综合考量优选固含量为7%。

2.2.6 各反应温度对粗糙度的影响

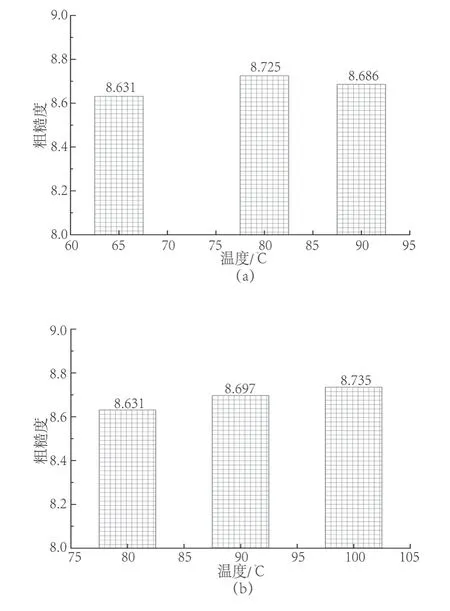

复合腻子合成各阶段反应温度对粗糙度的影响如图6所示。其中,图6(a)、(b)、(c)分别代表阶段1、阶段2以及阶段3的反应温度与粗糙度的关系图。

图6 各反应温度对粗糙度的影响Fig.6 The influence of reaction temperature on the roughness

选用的木粉皆为30 目固含量为7%的木纤维。如图6所示,阶段1优选温度为65 ℃,阶段2优选温度为80 ℃,阶段3理论优选温度为80 ℃,但考虑到80 ℃与90 ℃对粗糙度的影响不大,从总体上综合分析优选90 ℃。

2.2.7 粒径和固含量对粗糙度的影响

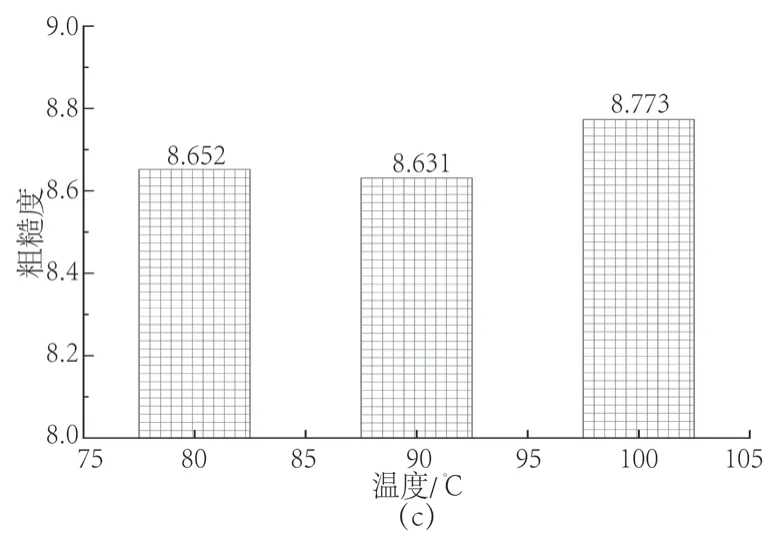

按照各阶段温度分别为65、80、90 ℃,木纤维占总量7%的标准进行试验。如图7a所示,随着木纤维目数的增加,腻子表面粗糙度降低。但30 目与50 目对粗糙度的影响不大,考虑到耐磨性等综合因素,优选目数为30 目。

图7 粒径(a)和固含量(b)对粗糙度的影响Fig.7 The influence of particle size (a) and solid content (b) on roughness

按照各阶段温度分别为65、80、90 ℃,木纤维目数为30 目的标准进行试验。如图7b所示,随着木纤维固含量的增加。腻子的粗糙度整体呈上升趋势,综合考量优选固含量为7%。

3 结论

本文探究了制备复合腻子各阶段反应温度,所添加木粉种类、木纤维目数以及用量对腻子的表干时间、耐水性、耐磨性、干强度、湿强度、粗糙度、相容性及稳定性的影响。总结了各项性能最佳的合成温度,需添加的木纤维的最佳种类、目数以及用量。主要得出以下结论:

1)木纤维的添加可以解决传统腻子与桉木胶合板素板基材材性差异大,相容性差的问题,可以满足高光饰面胶合板生产需要。

2)合成腻子的各阶段最佳反应温度分别是65、80、90 ℃,合成腻子的最佳目数为500 目,木纤维的最佳用量为反应物总量的7%。

3)所添加木纤维种类对腻子的干强度、湿强度、耐磨性、粗糙度性能有着显著影响,对表干时间、相容性、稳定性没有显著影响。其中,对于腻子的湿强度与粗糙度,按照性能由高到低排列依次是:桉木粉、杨木粉、杂木粉、松木粉、竹粉。对于腻子的干强度,按照性能由高到低排列依次是:桉木粉、杂木粉、杨木粉、松木粉、竹粉,对于腻子的耐磨性,按照性能由高到低排列依次是:杨木粉、松木粉、杂木粉、桉木粉、竹粉。