硅酸钠改性对杨木力学性能及表面润湿性的影响

2023-12-25包新德余海燕汪任山林金国左迎峰

包新德 李 萍 余海燕 汪任山 林金国 左迎峰*

(1.中南林业科技大学材料科学与工程学院,湖南 长沙 410004;2.咸宁市公共检验检测中心,湖北咸宁 437000;3.福建农林大学材料工程学院,福建 福州 350002)

随着社会的快速发展,人们的生活水平也逐渐提高,对于木材的需求量逐渐增大[1-3]。我国是一个少林的国家,森林资源匮乏,人均森林资源占有量较少。此外,我国积极响应国际环保政策理念,建立起天然林保护的重点区域,因此速生林成为我国主要的木材来源[4-6]。杨木(PopulusL.)是速生材树种之一,种植面积广泛,适应性强,生长迅速,成材时间短(一般生长8~10 a即可砍伐),成材率较高[7-10]。然而,杨木木材存在材质疏松、易开裂变形、密度低、尺寸稳定性和力学强度较差等缺陷,常用于造纸、人造板等经济价值相对较低的领域。为了提高杨木资源的高附加价值,很多学者致力于杨木木材的改性研究,均取得了丰硕的研究成果[11-13]。

力学性能和表面润湿性能是评价木质材料性能的重要指标。力学性能是影响木材加工利用的重要指标之一,是把握木制品质量和使用性能的重要依据,准确评价木材的力学能力,对木材高效利用有重要的指导意义[14]。表面润湿性是木材重要的界面特性,影响木材界面胶合的重要因素[15]。张衣智[16]用矿化剂活性白土借助酚醛树脂对北京杨木(Populus beiingensis)进行浸渍改性,结果表明矿化改性处理可显著提高杨木力学强度。李航[17]采用溶胶凝胶法对杨木(Populusspp.)木材进行二氧化硅矿化处理,研究表明物理和力学性能得到显著提升。徐金娣[18]使用单宁-糠醇泡沫膨胀的改性方法对巴尔杉木(Ochroma pyramidale)的物理力学变化进行研究,研究表明复合改性使得木材的物理力学性能得到改善。包新德[19]采用3种水性漆对硅酸钠改性的杨木径弦切面的表面润湿性进行了对比研究,研究表明改性处理提高了杨木表面的润湿性。彭晓瑞[20]通过等离子体对6种木材进行改性,发现等离子体处理均能改善木材表面润湿性。马云云[21]采用等离子体处理的方法对高温热处理(碳化)的枫桦木(Betula costata Trautv.)、白蜡木(Fraxinus excelsior.)和樱桃木(Prunus serotina.)这三种木材的表面润湿性进行研究,研究表明相同的处理条件下,不同的树种得到的接触角差异很大,同一树种在不同的处理参数下得到的接触角也不同,在经过等离子体处理之后,其接触角均随着放置时间的延长而逐渐变大。此外,浸渍改性技术的发展为提高速生材的经济价值提供了机遇,学者们常用醛类树脂、糠醇树脂等对木材进行改性。相比于醛类树脂,水溶性的硅酸钠溶液改性成本较低,且改性木材不会释放甲醛等有害物质,有利于环保和身体健康。因此,本研究采用硅酸钠对杨木木材进行改性,并考察其物理力学性能。

1 材料与方法

1.1 试验材料

毛白杨(Populus tomentosa)采自中国湖南永州林场,木段纵向长度1.5 m,直径10~18 cm,选取表面平整光滑,无结疤腐朽等缺陷的木材,气干密度为0.355~0.473 g/cm3,含水率为8%~12%。硅酸钠溶液(俗称水玻璃),模数为3.4模,浓度为44 %,pH为10,黏度为152.1 MPa·s,工业级,购于湖南荷塘化工有限公司。根据试验要求,配制成浓度为30%的溶液。蒸馏水(H2O),实验室自制。丙烯酸酯水性漆和丙烯酸-聚氨酯共聚物改性水性漆(简称共聚物水性漆),均购于广东嘉宝莉化工有限公司。

1.2 仪器与设备

50 L浸渍罐,长沙炬创科技有限公司;750D型真空泵、750W型空气压缩机,台州藤原工具有限公司;CP-214型电子天平,奥豪斯仪器(上海)有限公司;高精度游标卡尺,上海美耐特有限公司;AR-124CN型分析天平,奥豪斯仪器(上海)有限公司;101-3AB电热鼓风干燥箱,天津市泰斯特仪器有限公司;ZWLPAL-20型理化分析型超纯水机,中沃水务环保科技有限公司;MWD-W10型万能力学试验机,济南试金集团有限公司;OCA15型接触角测试仪,德国Data Physics Filderstadt有限公司;MAL-5型滚动磨损试验机,济南试金集团有限公司;Quanta450型扫描电子显微镜,美国FEI公司;Raffinity-1型傅立叶变换红外光谱仪,日本Shimadu公司;K-Alpha型X-射线光电子能谱仪,美国Thermofisher公司。

1.3 杨木试件的制备

参照GB/T 1928—2009《木材物理力学性质试验方法》进行样品制备,用于木材密度测试的试件尺寸为20 mm × 20 mm × 20 mm,用于木材硬度测试的试件尺寸为70 mm × 50 mm × 50 mm,用于木材顺纹抗压强度测试的试件尺寸为30 mm × 20 mm × 20 mm,用于木材耐磨性能测试的试件尺寸为100 mm ×100 mm × 5 mm,中间开圆孔Φ10 mm,用于木材润湿性能测试的试件尺寸为80 mm × 30 mm × 10 mm。其中,耐磨性能测试件和润湿性能测试件分别按照木材径切面和弦切面备样。

取部分干燥后的杨木试材放入浸渍罐中,对浸渍罐抽真空至-0.1 MPa,将提前配置好的浓度为30%硅酸钠溶液利用浸渍罐中的负压差吸入到浸渍罐中并没过样品,保持负压20 min后卸载负压;再通过空气压缩机进行加压至0.5 MPa,保压40 min;卸载压力后继续循环以上步骤,直至循环3次(每隔1 h循环一次)完成浸渍试验。将浸渍后的杨木取出,用水冲洗并擦干表面,放入60 ℃的烘箱中干燥24 h,再在103 ℃条件下干燥4 h,最终获得硅酸钠杨木改性材。

1.4 性能测试与表征

1.4.1 增重率计算 改性材的增重率(WPG)计算公式如下:

式中:M1为浸渍处理后的木材绝干质量,g;M0为浸渍处理前的木材绝干质量,g。

1.4.2 力学性能测试 根据GB/T 1941—2009《木材硬度试验方法》对杨木试件的端面硬度、弦切面硬度、径切面硬度进行测定。根据GB/T 1935—2009《木材顺纹挤压强度试验方法》对杨木未改性材和改性材的抗压强度进行测定。将备好的杨木试件放于MWD-W10 型万能力学试验机上进行测试,以5 mm/min的均匀速度压入试验面,并记录数据。

1.4.3 杨木耐磨性能测试 按照GB/T 15036.2—2001《实木地板检验和试验方法》对杨木试件的径切面和弦切面的耐磨性进行测定,将备好的杨木试件放于MAL-5 型滚动磨损试验机上进行测试,设置砂轮的转数分别为100、500、1 000 r,并实时记录相关数据。

1.4.4 扫描电子显微镜(SEM)测试 将杨木试件劈开,在中间部位截取端面和纵面进行切片处理,采用美国FEI公司Quanta450 型扫描电子显微镜对样品进行测试,样品直接喷金处理,测试电压为20 kV。

1.4.5 X射线光电子能谱(XPS)测试 采用K-Alpha型X-射线光电子能谱仪对杨木试件中各元素的化学环境和相对含量进行测试。分析采用Al - Ka靶(1 486.6 eV),X射线束能量为100 W,光栅直径为200 mm,灵敏度350 kcps,分析室真空度10~8 bar。

1.4.6 傅里叶变换红外光谱(FTIR)测试 将杨木试件粉碎并过200 目筛,将溴化钾与杨木粉末按质量比100 ∶1 压制薄片,在Raffinity-1 型傅立叶变换红外光谱仪上进行测试。扫描波长范围为4 000~500 cm-1,分辨率为0.35 cm-1。

1.4.7 表面润湿性能测试 将1 微滴(约4 μL)的水性漆随机滴在杨木试样表面,设定平衡时间为12 s,等待水性漆在试样表面的润湿相对平衡时,利用接触角测量仪获取并记录静态接触角。每个试样随机选取5 个检测点,结果取平均值。

2 结果与分析

2.1 杨木力学性能分析

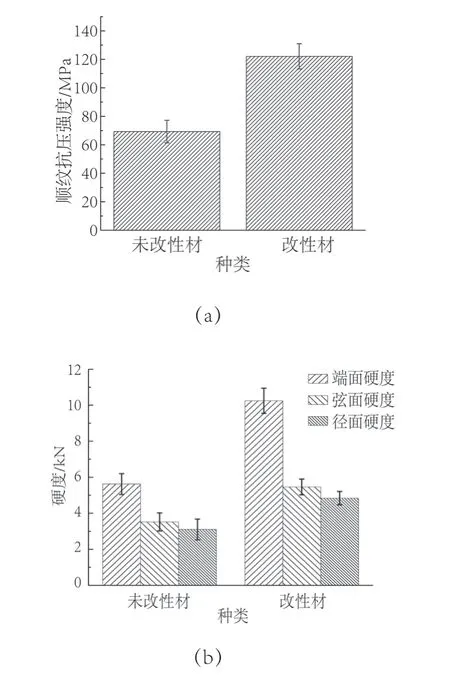

由图1可知,硅酸钠改性可以显著提高杨木木材的力学强度。杨木未改性材的平均抗压强度为69.3 MPa,改性材的平均抗压强度为122.1 MPa,提高76.19%。同时,杨木端面的硬度高于弦切面硬度和径切面硬度,并且径切面的硬度低于弦切面的硬度。杨木未改性材端面的平均硬度、弦切面的平均硬度、径切面的平均硬度分别为5.624、3.524、3.104 kN,而改性材端面的平均硬度、弦切面的平均硬度、径切面的平均硬度分别为10.248、5.464、4.841 kN;分别提高了82.22%、55.05%、55.96%。

图1 杨木力学性能分析图Fig.1 Analysis of the mechanical properties of poplar wood

2.2 杨木微观形貌和增重率分析

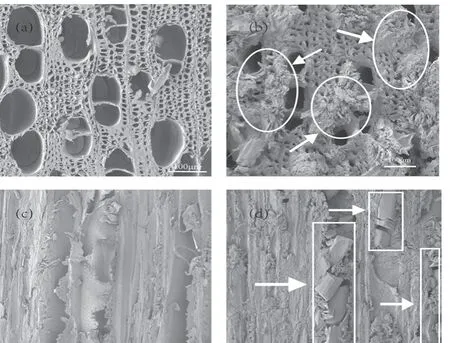

采用扫描电镜(SEM)对改性前后的杨木试件进行观察,如图2所示。从图中可以看出,经浸渍处理后,木材导管中被硅酸钠固体填充[22-23]。同时,杨木的纹孔也被硅酸钠固体填充。改性处理后,杨木的增重率范围为30.9%~54.9%,这也是杨木密度增大和力学强度提高的主要原因。

图2 杨木木材浸渍前后的扫描电子显微镜对比图Fig.2 Scanning electron microscope comparison of poplar wood before and after impregnation

2.3 杨木耐磨性能分析

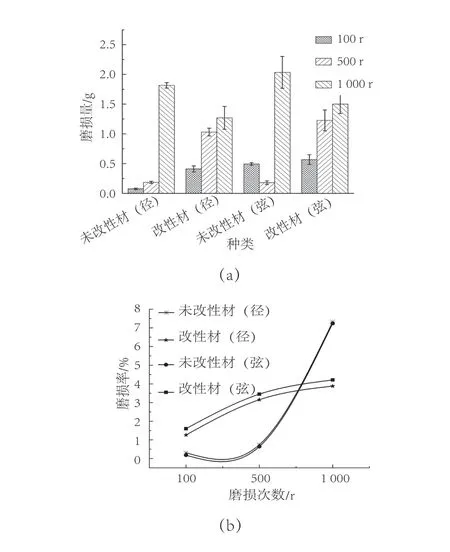

由图3可知,硅酸钠改性可以显著改善杨木木材的耐磨性能。未改性材径切板和弦切板在未磨损时的质量分别为24.792 7、28.082 5 g,改性材径切板和弦切板在未磨损时的质量分别为32.675 9、35.611 5 g。经过砂轮100 r磨损后,杨木未改性材表面的磨损量低于改性材,但是随着磨损次数的逐渐增加,当磨损次数到达500 r时,未改性材的磨损量虽然低于改性材的磨损量,但是其磨损量逐渐接近改性材。当磨损次数到达1 000 r时,杨木未改性材表面的磨损量明显高于改性材,其中未改性材径切板和弦切板的质量分别为22.976 3 g和26.049 1 g,径切板磨损量为1.816 4 g,弦切板磨损量为2.033 4 g,改性材径切板和弦切板的质量分别为31.406 8 g和34.111 0 g,径切板磨损量为1.269 1 g,弦切板磨损量为1.500 5 g。从磨损率分析得知,杨木未改性材径切面和弦切面磨损率分别为7.33%和7.24%,改性材径切面和弦切面磨损率分别为3.88%和4.21%。因此,改性处理显著提高了杨木木材耐磨性,且其改性材径切面耐磨性更优。

图3 杨木耐磨性能分析图Fig.3 Analysis of the abrasion properties of poplar wood

2.4 杨木表面润湿性分析

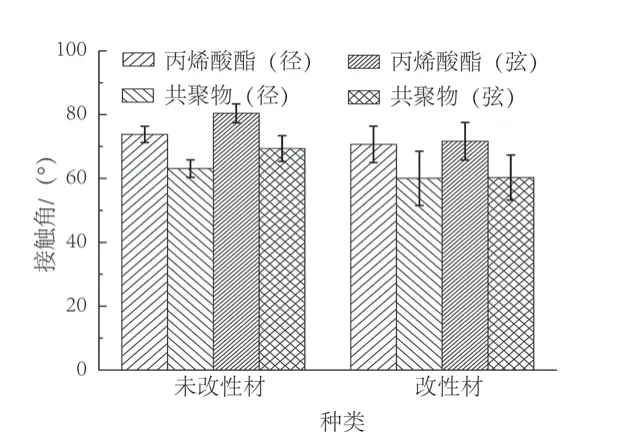

由图4可知,硅酸钠改性可有效提高杨木表面润湿性能。经丙烯酸酯水性漆涂饰后,杨木未改性材径切面和弦切面接触角分别为73.79°和80.39°,而改性材径切面和弦切面的接触角平均值分别为70.70°和71.64°,其径切面和弦切面接触角下降率分别为4.19%和10.88%。经丙烯酸-聚氨酯共聚物改性水性漆涂饰后,杨木未改性材径切面和弦切面接触角分别为63.08°和69.36°,而改性材径切面和弦切面接触角平均值分别为60.03°和60.28°,其径切面和弦切面接触角下降率分别为4.84%、13.09%。从接触角变化趋势和下降率可知,杨木改性材表面接触角均小于未改性材,说明表面润湿性越好,且改性材弦切面润湿性优于径切面。此外,相较于丙烯酸酯水性漆,丙烯酸-聚氨酯共聚物改性水性漆在杨木的润湿性更好,因此更适宜杨木产品表面涂饰与涂装。

图4 两种水性漆在杨木径切面和弦切面的润湿性分析Fig.4 The wettability analysis diagram of two waterbased paints on poplar radial section and tangential section

2.5 杨木表面化学结构分析

根据图5(a)分析得知,3 371 cm-1和1 597 cm-1附近为—OH基团的伸缩振动和弯曲振动的吸收峰。相比于未改性材,改性材的吸收峰强度逐渐加强且吸收带变宽,说明硅酸钠进入杨木后羟基与羟基、氨基与羟基等形成大量的氢键,木材中的游离羟基数量减少,缔合羟基逐渐增多。1 062 cm-1附近的吸收峰为Si—O—C的伸缩振动峰[24],这是由于硅酸钠与木材细胞壁上的C====O基团发生反应,生成Si—O—C键。778 cm-1和460 cm-1附近的吸收峰为Si—O—Si的特征峰[25],相比于未改性材,在改性材中明显出现Si—O—Si基团振动吸收峰,而Si—O—Si基团和Si—O—C基团具有亲水性,这也是改性材表面润湿性变好的原因之一。从图5(b)的XPS图谱中可知,杨木改性材中出现了Na元素和Si元素的吸收峰,证实了硅酸钠沉积于杨木中。由图5(c)和图5(d)可知,相较于未改性材,改性材中出现了Na—O和Si—O—C的化学结构,由此可以推断[26]:第一,硅酸钠与水反应生成了NaOH,因此XPS窄扫谱图中出现了Na—O化学结构;第二,硅酸钠与水反应生成Si(OH)4与杨木中的羟基反应形成了Si—O—C化学结构,这也证实了硅酸钠与杨木形成了化学键结合。

3 结论

通过研究表明,硅酸钠改性可以有效提高杨木木材的顺纹抗压强度和端面、径切面、弦切面的硬度,其顺纹抗压强度提高了76.19%,端面硬度、弦切面硬度、径切面硬度分别提高了82.22%、55.05%、55.96%,能够满足在家具、建筑等领域的结构用材。

经浸渍处理后,硅酸钠主要填充在杨木导管中,其平均增重率为42.15%,且耐磨性得到显著改善,径切面的耐磨性优于弦切面。此外,改性处理提高了杨木木材表面的润湿性能。化学分析表明,硅酸钠不仅进入了杨木木材内部,还与木材形成了化学键结合。