欧式木窗双端复合精铣自动上料定位装置设计与研究

2023-12-25蒋志维杨春梅丁禹程

曲 文 蒋志维 杨春梅 丁禹程

(东北林业大学机电工程学院,黑龙江 哈尔滨 150006)

门窗是建筑物围护结构系统中重要的组成部分[1-2],欧式木窗[3-5]以其优异的装饰效果、良好的保温隔热性能、天然的木材质感,越来越受到人们的青睐,占据30%左右的市场份额,并呈上升态势[6-9]。然而,欧式木窗型材多为纯实木顺纹集成材,对优质木材资源的依存度较高。因此,如何提高木窗加工的成品率和生产效率,对木材资源的高效利用和企业经济效益的提升至关重要[10-12]。

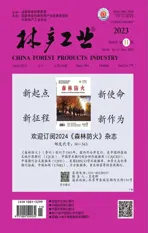

在木窗加工过程中,窗框表面铣削是木窗加工的重要环节[13],目前,国内窗型加工技术主要采用人工上料和木窗外端定位的方式[14-16]。操作人员需手动搬运木窗,并确保木窗外端面与机床靠尺平齐。然而,若木窗待加工边框的内外两端面存在原始误差(如单框不平行但垂直、双框不平行单框不垂直、双框平行垂直但不等宽、双框不平行不垂直等问题),采用外端定位将增大铣削误差如图1所示,从而影响木窗铣削产品的质量。因此,木窗上料和定位装置是影响表面装饰质量的关键因素,对于提高木材资源的利用和增强企业的核心竞争力具有关键意义[17-18]。

图1 双端铣外端定位木窗铣削误差增大对比Fig.1 Double end milling outer end positioning wood window milling error increase comparison

基于木窗外端铣削现状,并对木窗制造业进行调研发现,目前企业缺少一种整体机构将木窗自动运输到料台并进行定位[19-22]。鉴于此,本文以搬运天车龙门和机械夹紧手作为主要上料机构,并添加定位装置及夹紧机构,设计了一种欧式木窗双端复合精铣自动上料定位装置。该装置主要用于木窗的自动上料,并专门对木窗进行内端定位,解决了生产效率低、加工精度差的问题,对我国木窗生产装置的研究和改进提供了新的思路,具有一定的实际意义。

1 双端复合精铣自动上料及定位装置结构设计分析

1.1 总体结构设计

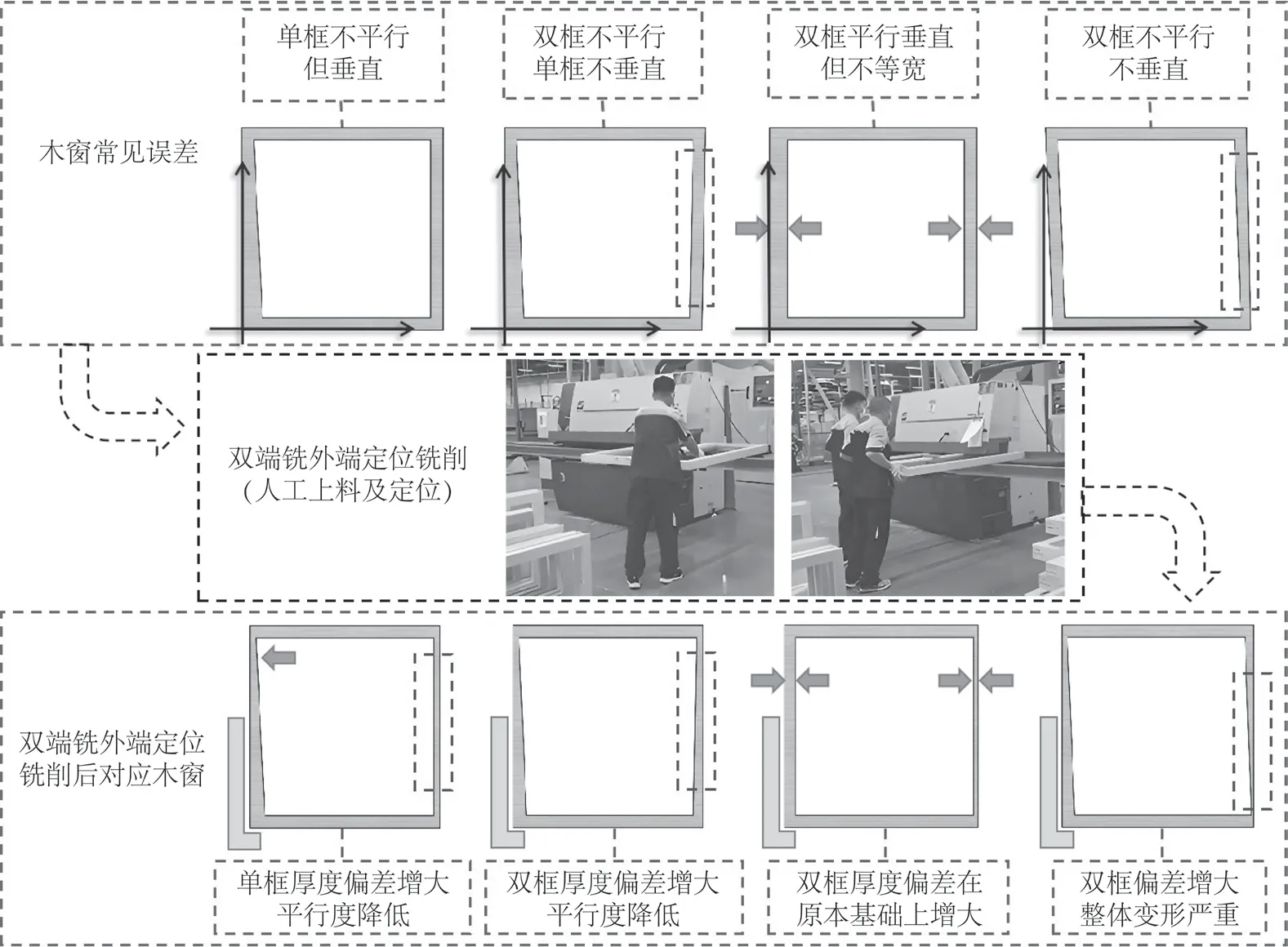

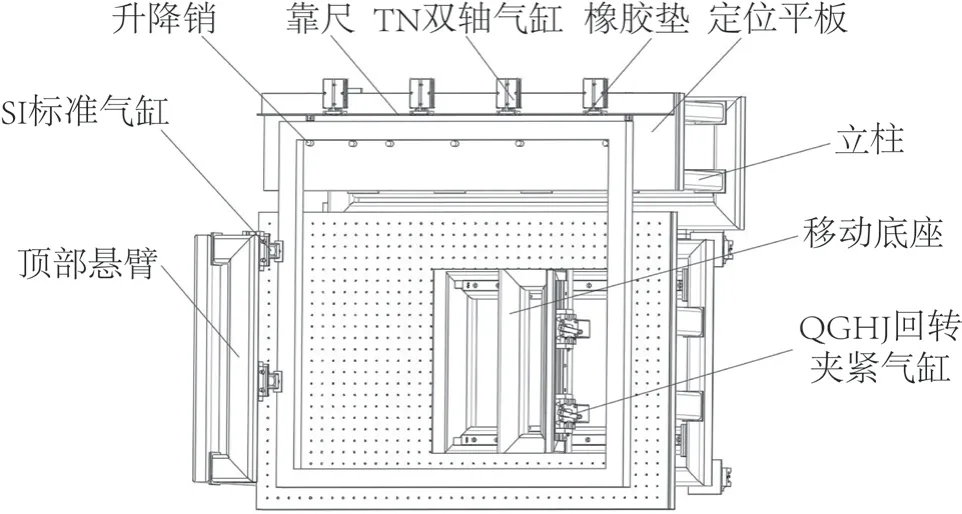

双端复合精铣自动上料及定位总体装置结构如图2所示,总体结构主要由移动滑轨、U6铣床、定位装置、自动上料装置及夹紧装置组成,通过各个装置机构协同工作,实现对木窗的上料、定位及铣削。待加工木窗首先由运输小车移动至机床上料位置,通过自动上料装置将木窗放置到移动车机架上,之后通过底部导轨移动至定位装置,实现对木窗的内端定位。定位完成后,由机床夹紧装置对木窗进行固定,最后通过底部移动滑轨将木窗送入U6铣床,待木窗一端铣削完成后,由底部滑轨继续向前移动,装置后端设有相同的U6铣床及定位装置,对木窗另一端定位并进行铣削,实现对木窗的双端复合精铣。

图2 双端复合精铣自动上料及定位总体装置结构图Fig.2 Double-end composite finish milling automatic loading and positioning assembly structure

1.2 自动上料装置结构设计

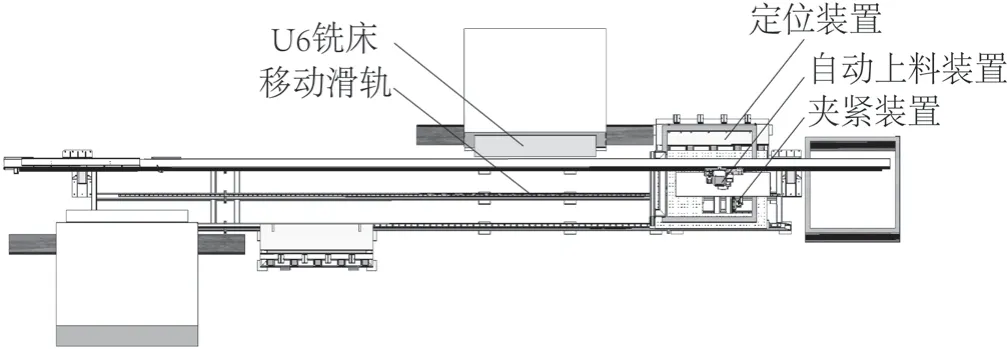

双端复合精铣自动上料装置主要负责木窗的搬运。如图3所示,装置主要由MTB60中空旋转平台、夹紧手、移动车机架、搬运天车龙门、机械手顶及滑轨组成。其中,MTB60中空旋转平台通过电机驱动,实现角度自动调整;移动车机架是木窗夹紧及定位的承载主体;搬运天车龙门主要负责运输小车上堆放木窗的搬运;机械手顶下装有夹紧手,通过搬运天车龙门上的导轨进行移动,负责木窗的夹紧、承载及运输;滑轨安装在龙门立柱底座下方,龙门通过滑轨进行前后移动,实现木窗的精准放置。

图3 双端复合精铣自动上料装置结构Fig.3 Structure of double-end compound fine milling automatic loading device

1.3 齿轮齿条式传动设计

由自动上料装置结构可知,机械手顶下方装有夹紧手,夹紧手通过齿轮齿条传动[23]对木窗外端进行夹紧,实现木窗的移动固定。夹紧手整体结构如图4所示。

由于木窗长度最大为2 000 mm× 2 000 mm,齿条设计时,选取总长为1 017.88 mm,齿数为108。由于对齿条的精度要求较低,因而选用直齿条[24],选取材料为40 Cr的硬齿面,其表面进行淬火热处理,齿面硬度为50 HRC。齿轮与齿条啮合,由夹紧手高度及齿条长度,选取齿轮齿数为25。齿轮与齿条标准安装,选择直齿圆柱齿轮传动,采用硬齿面,材料使用45钢并进行表面淬火,齿面硬度为46 HRC。

齿轮作为传动部件,需按GB/T 3480计算其承载能力。由于齿轮齿条啮合传动的重合度系数大,每个齿承受的力相对要小,所以进行强度校核时,只需考虑受力分析,对齿根弯曲疲劳强度[25]进行校核即可。

该齿轮转速n=0.1 rad/s,取齿轮齿条传动安全系数为1.5,可得齿轮许用弯曲应力为452 MPa,齿条许用弯曲应力为480 MPa,取其较小者作为齿轮副的接触疲劳许用应力,即。在传动配合时由于齿条的轮齿强度较大,故只需校核齿轮轮齿的强度,就能保证整个齿轮副的强度,按齿根弯曲校核得到的疲劳强度:

式中:Fσ为齿根弯曲疲劳强度,MPa;K F为载荷系数;1T为齿轮传递的转矩,N·m;YFa为齿轮齿形系数;YSa为应力修正系数;Yε为弯曲疲劳强度计算的重合度系数;∅d为齿宽系数;m为齿轮模数;1Z为齿轮齿数。

1.4 定位及夹紧装置结构设计

双端复合精铣定位及夹紧整体装置如图5所示,定位装置主要由立柱、机床定位平板、橡胶垫、TN双轴气缸、靠尺及升降销组成。其中,立柱起支撑作用,用于承载定位平板及装置中的部件;机床定位平板是木窗定位装置的承载主体;TN双轴气缸属于装置的驱动机构,用于推动木窗进行平移运动;升降销及靠尺作为定位基准,确保木窗内端定位的精确性。龙门立柱底座通过底部滑轨将移动车机架上的木窗与靠尺重合,此时销升起,靠尺内部的气缸带动橡胶垫向前伸长,推动木窗外端,直至木窗内端紧贴升降销,此时靠尺前移至木窗外端,实现木窗定位。

图5 双端复合精铣定位及夹紧装置结构图Fig.5 Double-end composite finish milling positioning and clamping device structure diagram

夹紧装置主要由SI标准气缸、顶部悬梁、移动底座及QGHJ回转夹紧气缸组成。其中,顶部悬梁主要作用是安装部件,其下方装有SI标准气缸,移动底座用于带动QGHJ回转夹紧气缸,两气缸可以实现对木窗的完全固定。

1.5 驱动气缸的选型

双端复合精铣定位装置主要依靠气缸进行推动,因此需要对气缸进行选型。已知双端复合精铣所加工的木窗长度最大为2 000 mm× 2 000 mm,木窗最大重量约为25 kg,木窗与机床定位平板之间的摩擦系数最大约为0.5,即推动木窗所需的最大摩擦力为125 N。

根据木窗移动所需的摩擦力及移动距离,现选择气缸为TN系列的双轴气缸,具体型号为TN-10×50,速度范围50~500 mm/s,行程50 mm,气压0.5 MPa,缸径10 mm,即0.5 MPa下单个TN双轴气缸的理论出力为78.5 N。

考虑实际情况,对于气缸速度在50~500 mm/s范围内的水平或垂直动作,阻力影响很大,负载率β≤0.5,即气缸实际输出力为39.25 N。因此,定位装置4个TN双轴气缸总的实际输出力为157 N,即木窗所受实际推力为157 N。

2 双端复合精铣定位装置力学分析

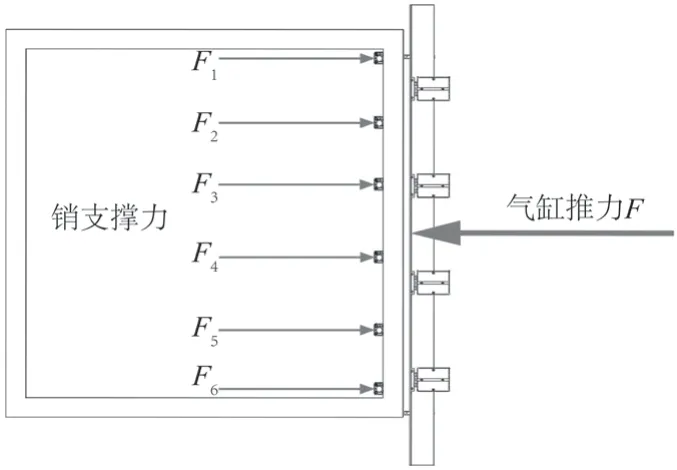

在双端复合精铣定位装置中,驱动机构是连接的4个TN双轴气缸,通过气缸内活塞杆的伸缩进行驱动,实现木窗在机床定位平板上的平移运动。实际定位过程中,木窗外端通过TN双轴气缸往前推进,当移动至木窗内端与销接触时,两者之间将产生接触应力,各个销与木窗之间的接触应力是否均匀将直接影响木窗进入U6铣床铣削时的稳定性及加工精度。因此,需要对销与木窗之间的各个接触点进行仿真,对木窗受力及形变进行分析,可将图6 作为木窗与销之间的受力简图。

图6 木窗外端推力及内端接触应力简图Fig.6 Sketch of the outer end thrust and inner end contact stress of the wooden window

双端复合精铣定位装置中的4 个TN双轴气缸总的实际输出力为157 N,即木窗所受实际推力与气缸实际输出力均为157 N。由于木窗进入U6 铣床加工时,木窗内外两端面是被加紧固定的,木窗外端所受推力与销对木窗内端的支撑力为二力平衡关系,因此销所受应力为157 N。

3 双端复合精铣定位装置仿真分析

双端复合精铣定位装置中,销的数量及间距是整个定位装置中的关键结构,木窗内端与销之间的接触部位是定位装置中重要受力部位。因此,需要对木窗内端受力进行有限元分析[27-28],模拟仿真出准确结果,为销的数量和间距的优化提供可靠依据。由于木窗与销之间的受力较复杂,需要对模型进行一定的简化。将4 个TN双轴气缸的推力简化为对木窗外表面的总推力,将销与木窗内端所受的挤压力简化为销对木窗的反推力,达到二力平衡,在此基础上进行木窗受力的仿真分析。

3.1 赋予材料特性及模型网格划分

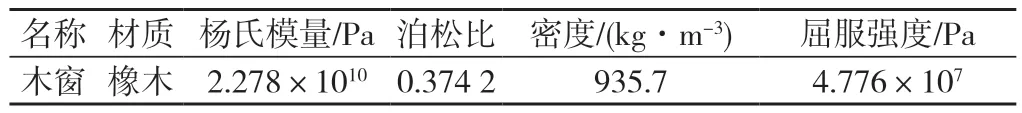

木窗选取材料属性设置为橡木[29-30],物理特性如表1 所示。

表1 木窗物理特性Tab.1 Physical properties of wood windows

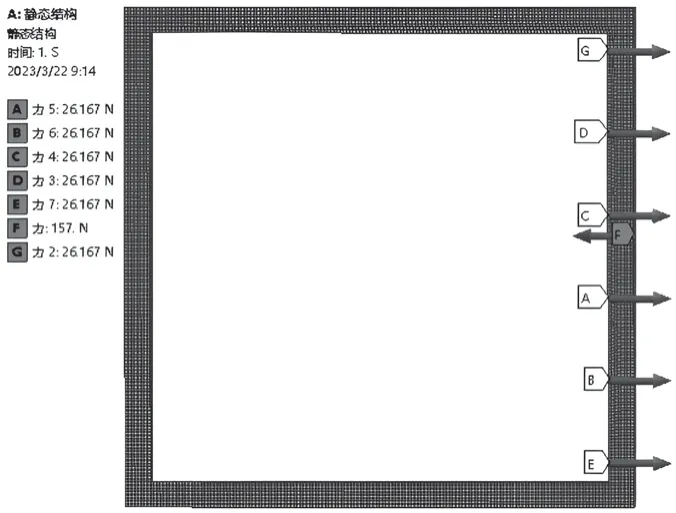

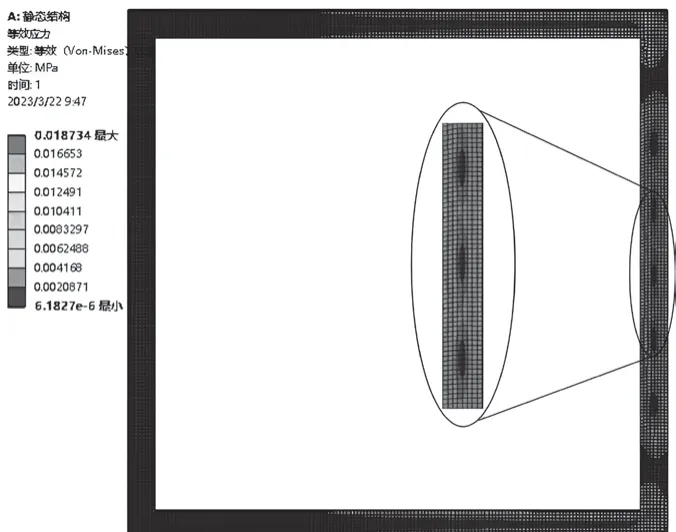

在ANSYS Workbench中划分网格,为满足可精确分析的要求,整体框架模型的划分共有39 144个网格单元,187 089个节点。通过对气缸的计算,得出施加载荷约为157 N,此力为气缸对木窗外端的推力及销对木窗内端的反推力,内端定位设定销的数量为6个,受力位置及施加约束和载荷后的模型如图7所示。

图7 木窗内外端受力静态结构Fig.7 Static structure of the inner and outer ends of the wooden window under stress

3.2 仿真结果与优化

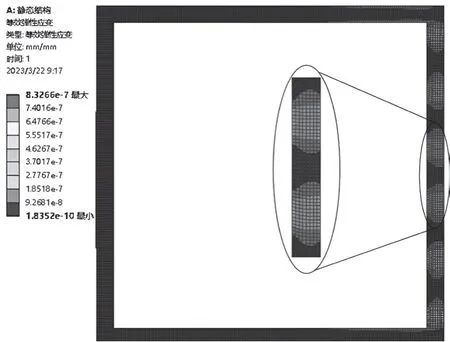

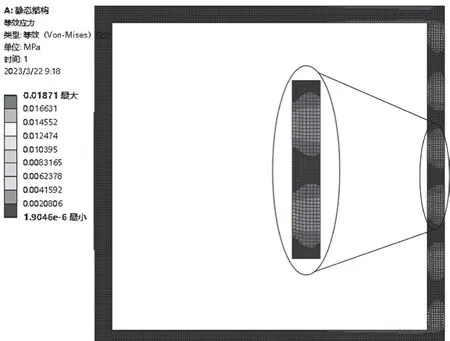

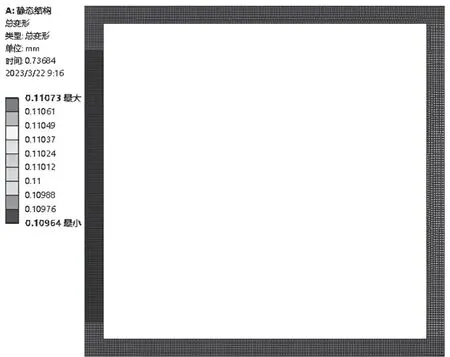

木窗通过ANSYS软件进行受力仿真,等效弹性应变及等效应力仿真结果如图8、9 所示。通过仿真结果可以看出,受力变形主要集中于销与木窗接触的位置。木窗在进行内端定位时,由木窗总变形图10 可知销与木窗之间的变形很小,最大变形量为0.110 73 mm,这种变形程度在实际工作过程中几乎不会对铣削造成影响。因此,双端复合精铣定位装置满足使用要求,但可对其进一步优化。

图8 木窗等效弹性应变Fig.8 Equivalent elastic strain diagram of wooden window

图9 木窗等效应力Fig.9 Wooden window equivalent force diagram

图10 木窗总变形Fig.10 Total deformation of wooden windows

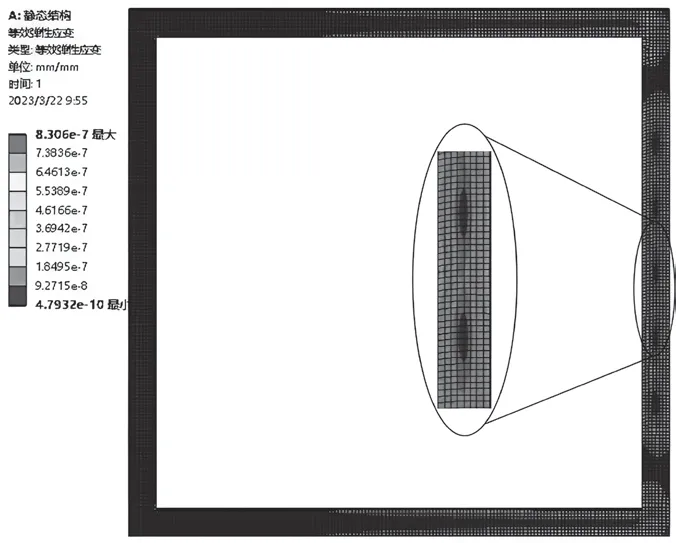

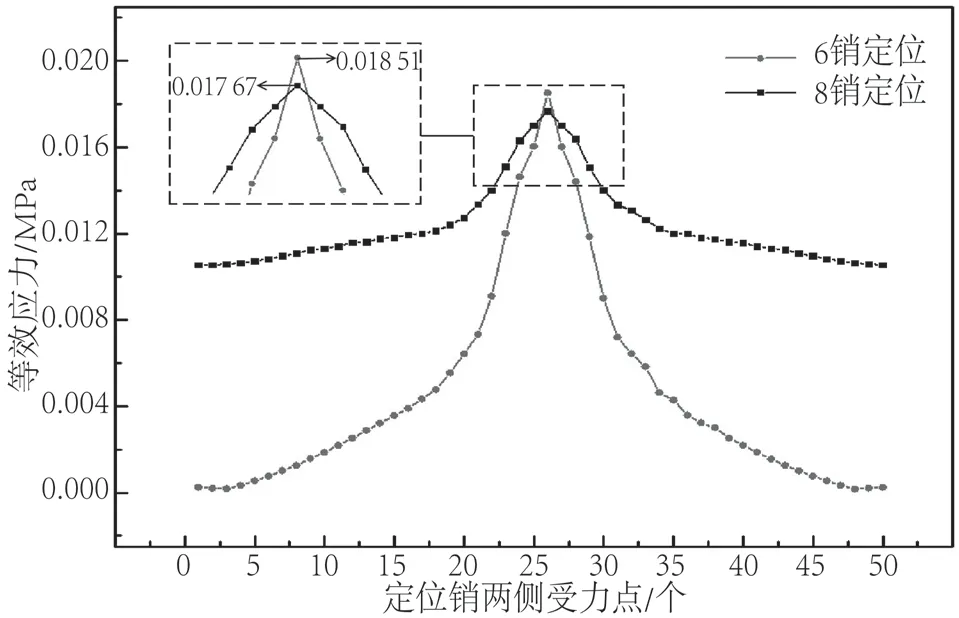

在铣削加工过程中,木窗内端与销之间的接触部位是定位装置中最重要的受力部位,因此需要改变销的数量及间距进行优化。以同样的推力对木窗外端施加载荷,内端定位设定销的数量为8 个并进行仿真分析。等效弹性应变及等效应力仿真结果如图11 和图12 所示。与之前木窗受力仿真结果相比,销数量及位置改进后的木窗受力更均匀,可更好地满足铣削要求。已知木窗仿真等效应力结果,对于两种不同数量及位置定位销的分布方式,取中间销两侧所受等效应力进行分析对比,其结果如图13 所示。

图11 木窗等效弹性应变Fig.11 Equivalent elastic strain diagram of wooden window

图12 木窗等效应力Fig.12 Wooden window equivalent force diagram

图13 销两侧等效应力对比分析Fig.13 Comparative analysis of the equivalent force on both sides of the pin

由图13 可以看出,六销定位木窗所受最大应力极差为0.018 34 MPa,八销定位木窗所受最大应力极差为0.007 13 MPa。在气缸推力不变的情况下,采用优化后八销定位木窗所受最大应力较小,并且相较于最初六销定位所受等效应力的极差减小了约1.6 倍,可知优化后销与木窗之间的受力更均匀,从而木窗进入U6 铣床加工时更平稳,相对铣削误差更小。

4 结论

设计了一种双端复合精铣自动上料及定位装置,并对定位销与木窗之间的受力进行仿真与优化,主要得出以下结论:1)通过SolidWorks软件建立三维模型,完成对木窗自动上料及定位装置的设计,并对双端复合精铣自动上料及定位装置的工作原理进行分析,确定齿轮齿条的参数,并完成定位气缸的选型,解决了目前木窗生产加工效率低和定位精度差的问题。2)运用ANSYS Workbench软件对木窗内端进行静力学分析,并根据仿真结果对中间定位销两侧的等效应力进行对比分析,得出优化后八销定位木窗所受最大应力较小,且受力更均匀,进行铣削时误差更小。