改性镁渣基充填材料的性能评价及其孔结构演变规律研究

2023-12-22徐明刚刘立国

徐明刚 刘立国

(1.江苏联合职业技术学院南京分院,江苏 南京 210019;2.山东师范大学基建处,山东 济南 250358)

随着地下开采的发展,充填采矿引起了人们的广泛关注,已成为地下采矿技术的主要发展方向。 充填采矿技术因其节省尾矿废弃物储存场所、减少环境污染、有效控制采空区地压、保证安全生产等优点,被广泛应用于地下矿山工程中[1-5]。

充填采矿技术的核心是充填材料,现有的胶结充填材料成本较高,其中凝胶材料的成本尤为突出,达到了充填成本的75%左右[6]。 近年来,学者们对凝胶材料以及充填材料开发及改性进行了大量的研究。如NGUYEN 等[7]在用高炉矿渣或粉煤灰部分代替水泥方面取得了一些重要发现。 CAI 等[8]针对回收倾倒在垃圾填埋场的镁渣,将其作为一种胶凝材料代替水泥进行了研究。 HUANG 等[9]对膏体充填材料在动载荷作用下的抗压强度变化规律进行了研究。 姚志全等[10]采用劈裂法对不同配比、浓度的充填体试样进行了试验,得到了不同条件下的峰值荷载、峰值位移和应力/应变曲线。 余伟健等[11]将成本较低、取材方便的红土代替粉煤灰制作膏体充填材料,并进行了坍落度、泌水率、扩展度和单轴抗压试验,分析了材料配比和干料质量分数对其性能的影响。 随着我国金属镁产业的发展,镁渣每年的排放量高达百万吨[12],带来了一系列环境问题,学者们对镁渣处理提出了诸多思路,如煅烧水泥熟料[13]、代替部分水泥作为凝胶材料[14]、生产墙体材料[15]等。 镁渣和粉煤灰都具有一定的胶凝性能,使其成为硅酸盐水泥的潜在代替材料。 从固废资源的实际利用方面看,与矿山充填结合能够大规模处理镁渣,既可以保护环境、节省土地资源,又符合国家可持续发展政策[12]。 改性镁渣基充填体是一种新型的胶结充填材料,以镁渣和粉煤灰代替水泥与一定比例的细骨料和水混合而成,经搅拌和振动形成的多相材料,用于矿山井下充填时,具有无污染、能耗低、顶板连接性能好等优点。 此外,随着全球工业化进程加快,对矿产资源的需求不断增加,开采速度不断提高,尾矿累积量不断增加[16]。 尾矿库废弃物的储存不仅浪费了土地资源,还造成了日益严重的环境问题(水污染、空气污染、地表塌陷、植被破坏等)[17],尾矿废弃物处理是一项艰巨的任务。

目前对于改性镁渣基充填材料的研究相对较少,本研究以尾砂作为细骨料配置改性镁渣基充填材料进行塌落度试验、单轴抗压强度试验和压汞法试验,分析不同龄期、粉煤灰掺量和尾砂含量对充填体流动性能、力学性能和孔结构演变的影响,探讨镁渣与尾砂实现高效利用的可行性,为释放固废占据的土地资源、实现清洁采矿提供参考。

1 试 验

1.1 原材料

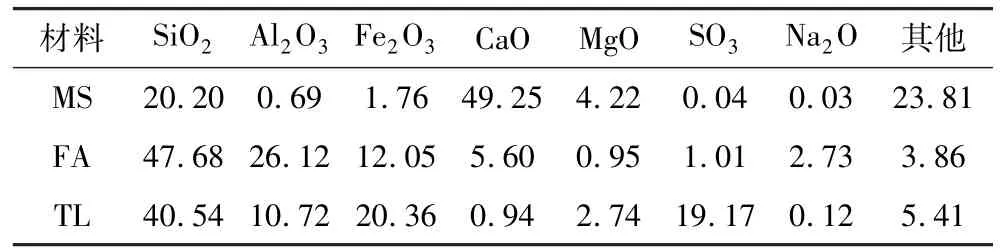

试验所用镁渣为山西某镁厂产出的改性镁渣,为了提高其活性采用破碎机将其破碎研磨成粉末状;粉煤灰为四川某工厂生产的F 类粉煤灰;细骨料采用某铜矿尾矿粒径为0.5 mm 以下的尾砂;试验用水为实验室内的普通自来水;改性镁渣(MS)、粉煤灰(FA)和尾砂(TL)的化学成分见表1。

表1 材料的化学成分Table 1 Chemical composition of material%

1.2 试样制备

试验中采用的胶凝材料为改性镁渣粉以及粉煤灰,为研究MS ∶FA ∶TL 配比对充填体性能的影响,采用自来水、MS、FA、TL 制备了不同配比的样品。 配合比设计如下:为研究粉煤灰掺量的影响,将凝胶材料与尾砂质量比定为1 ∶1,粉煤灰的掺量设置为凝胶材料的0%、10%、20%、30%、40%。 为了研究凝胶材料与尾砂质量比对充填体性能的影响,将粉煤灰的掺量定为20%,尾砂质量占比设为40%、50%、60%和70%,料浆质量浓度为72%。 按配合比进行混合搅拌制作料浆,将料浆倒入尺寸为直径50 mm、高100 mm的模具中,成型后将混凝土试块用保鲜膜覆盖24 h后进行拆模,参照《混凝土物理力学性能试验方法标准》(GB/T 50081—2019)要求将试块放置在养护湿度≥95%、温度保持在(20±2)℃养护室中进行为期28 d 的标准养护。

1.3 试验方法

(1)坍落度测试。 坍落度试验反映了料浆的黏聚力和摩擦阻力,是衡量料浆可移动性的重要指标。在实践中,100 mm 的坍落度值是充填采矿的最低要求,充填体的坍落度大于160 mm(微型坍落度为71 mm),可运输性较好[18]。 为节省试验材料,采用微型坍落度锥来测量充填体的微型坍落度值。 其中,锥体的顶部直径为50 mm,底部直径为100 mm,高度150 mm。 微型坍落度试验按照《普通混凝土拌合物性能试验方法》(GB/T 50080—2002)进行。 所有的微型坍落度试验重复3 次,并使用微型坍落度平均值进行进一步分析。

(2)力学性能。 当充填体试样达到相应的养护时间后,采用液压万能试验机进行单轴抗压强度测试。 对试样进行位移加载,加载速度为1 mm/min。为了分析充填体试样的早期和中期强度,测定了养护3、7、14、28 d 后的单轴抗压强度。 所有试验重复3次,计算单轴抗压强度的平均值供进一步分析。

(3)孔隙结构。 孔隙结构是混凝土在评价孔隙度和输运性能时最重要的参数值。 本研究采用压汞法(MIP)分析改性镁渣基充填体的孔隙结构。 MIP试件是小块的胶凝膏,质量为2~3 g,且试件需要用异丙醇停止水合作用。

2 试验结果与分析

2.1 坍落度

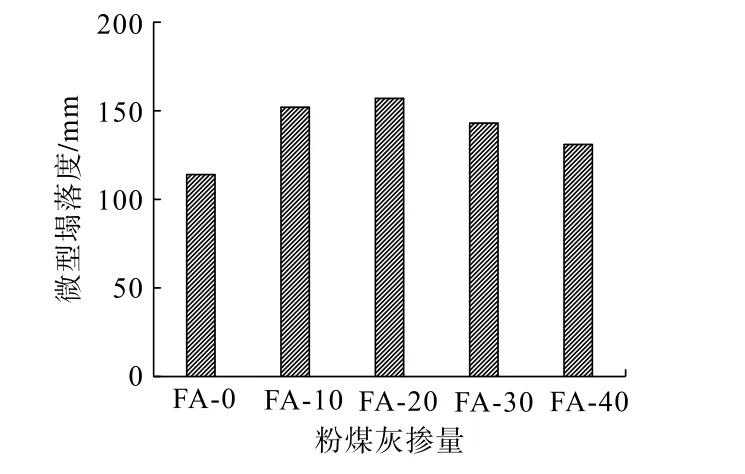

凝胶材料与细骨料质量比为1 ∶1 时,不同类型充填体的微坍落度值变化特征如图1 所示。 由图1 可知:粉煤灰掺量为0%时的微坍落度值为114 mm,当粉煤灰掺量增加到10%时浆体的微坍落度值急剧增加到152 mm;随着掺量增加到20%,微坍落度值为157,增加幅度减小;随着粉煤灰掺量继续增加,浆体微坍落度值有所减小,但总的来说,粉煤灰有效增加了充填体料浆的微坍落度值。 为保证充填体有效通过管道输送,坍落度合理取值范围为152~255 mm,对应的微坍落度值为68~113 mm。 ZHOU 等[18]研究表明:微型坍落度值大于71 mm 时,充填体材料具有良好的运输性能。 因此,本研究制备的充填体材料的最小微型坍落度值可以满足工程应用要求。

图1 微型坍落度与粉煤灰掺量的关系Fig.1 Relationship between mini-slump and fly ash content

2.2 单轴抗压强度

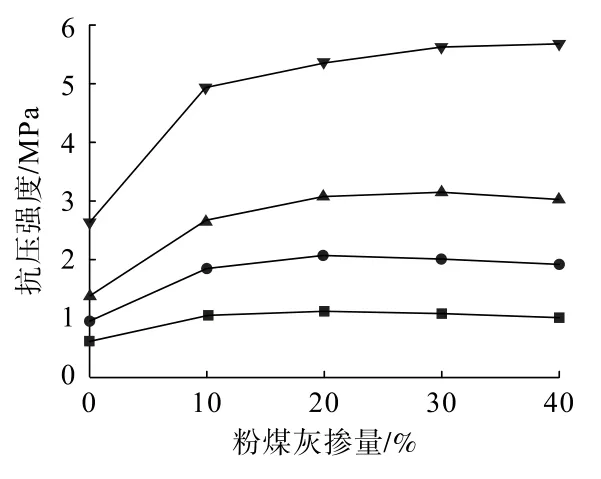

不同养护龄期的改性镁渣基充填体在粉煤灰掺量和尾砂含量影响下的单轴抗压性能变化特征分别如图2 和图3 所示。 随着养护龄期增加,单轴抗压强度显著增加,因为龄期的增加表明具有充足的时间发生水化作用,可以产生更多的水化产物,使颗粒结合在一起。 未掺粉煤灰的样品在3、7、14、28 d 时的单轴抗压强度值分别为0. 61、0. 95、1. 37、2. 63 MPa。分析结果表明:改性镁渣单独具有一定的胶凝性能,这可能是由于其CaO 含量较高所致,即改性镁渣内部有一些CaO,当溶于水时,它可以作为自身的活化剂。 由于改性镁渣中较高的CaO 作为活化剂,因此额外添加的粉煤灰作为胶凝材料有利于激发镁渣颗粒的水化活性,显著提高了充填体的单轴抗压强度。以粉煤灰掺量10%时为例,3、7、14、28 d 的单轴抗压强度分别为1.05、1.86 、2.65、4.96 MPa,与未掺粉煤灰时相比分别提高了0.44、0.91、1.28、2.33 MPa,单轴抗压强度与粉煤灰掺量总体呈正相关,这与LANGAN 等[19]的研究结果一致。

图2 抗压强度与粉煤灰掺量的关系Fig.2 Relationship between compressive strength and fly ash content

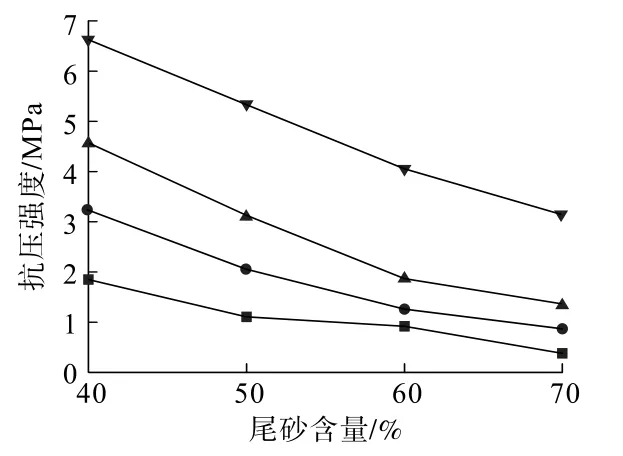

图3 抗压强度与尾砂含量的关系Fig.3 Relationship between compressive strength and tailings content

另一个值得注意的是,低粉煤灰含量的充填体在早期强度发展是缓慢的,而高粉煤灰含量的充填体的强度发展较快。 例如,未掺粉煤灰的充填体7 d 抗压强度比3 d 抗压强度提高了55.7%;粉煤灰掺量40%时,充填体的7 d 抗压强度比3 d 抗压强度提高了90.1%。 一方面,细小的粉煤灰颗粒具有良好的致密填充效果,提高了强度;另一方面,添加的粉煤灰可以为改性镁渣提供额外的活化剂,从而减少改性镁渣发生水化作用的时间。 此外,粉煤灰具有良好的火山灰活性(即SiO2和Al2O3),能产生稳定的水化产物。

细骨料含量对于充填体的抗压强度有着显著影响,由图3 可知,改性镁渣基充填体在不同龄期的抗压强度均随着尾砂含量增加而减小。 尾砂含量为40%时,充填体的28 d 抗压强度为6.61 MPa,当尾砂含量增加到50%、60%、70%时,28 d 抗压强度分别为5. 37、4. 05、3. 14 MPa, 抗压强度分别降低了18.75%、38.72%、52.49%。 这是因为随着尾砂含量增大,镁渣基充填体中的胶凝材料占比减小,镁渣和粉煤灰的水化产物降低,胶凝效果较差,内部孔隙结构较差,间隙较大,从而致使充填体的单轴抗压强度减小。

根据充填体的预期功能,需要不同的抗压强度值,以保证井下开采作业安全。 在典型的地下开采作业中,28 d 时水泥浆充填体单轴抗压强度一般为0.7~2.0 MPa 才能提供较好的支撑[20]。 未掺粉煤灰的改性镁渣基充填体28 d 抗压强度最低达到2.63 MPa,力学性能良好,其主要缺点是早期强度较低,可以通过添加粉煤灰来改善。 总之,改性镁渣和粉煤灰混合可以为地下充填提供足够的胶凝性能,作为细骨料的尾砂含量也可以根据充填需求进行选择。

2.3 孔结构变化规律

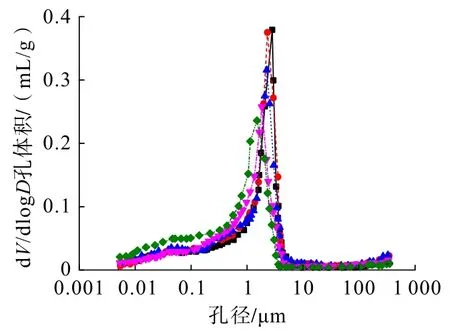

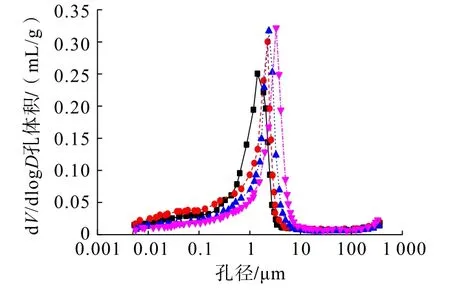

与水泥基材料类似,改性镁渣基充填体的孔结构是多尺度的,孔内尺寸由纳米级扩散到毫米级,若水化产物在水化反应过程中没有充分发挥充填作用,弥补颗粒和骨架之间的空隙,则会影响改性镁渣基充填体的力学性能。 图4 为不同粉煤灰掺量的充填体在28 d 的孔径分布结果,曲线中的峰值点为临界孔径。分析可知:不掺粉煤灰的充填体临界孔径最大,为2.830 μm,FA-10、FA-20、FA-30 和FA-40 的临界孔径分别为2.318、2.252、1.839、1.504 μm。 可见随着粉煤灰掺量增加,临界孔径逐渐变小,掺量越大临界孔径减小的幅度越大,孔隙结构变得精细。 不同尾砂含量的充填体在28 d 的孔径分布结果如图5 所示。 由图5 可知:尾砂含量40%时充填体的临界孔径最小,为1.417 μm,尾砂含量50%、60%和70%时临界孔径分别为2.249、2.374、3.306 μm,与随着粉煤灰掺量变化的规律相反,临界孔径随着尾砂含量增加逐渐变大,尾砂含量从40%增至70%时,临界孔径增加了1.33 倍。 该现象表明随着尾砂含量增加,相应的凝胶材料含量减少,粉煤灰不能充分发挥出火山灰效应,水化产物中的凝胶生成受到了制约,孔隙无法有效填充,基质由于颗粒之间缺乏黏聚力而趋于松散。

图4 不同粉煤灰掺量下充填体孔径分布Fig.4 Pore size distribution of backfill under different fly ash content

图5 不同尾砂含量下充填体孔径分布Fig.5 Pore size distribution of backfill under different tailings content

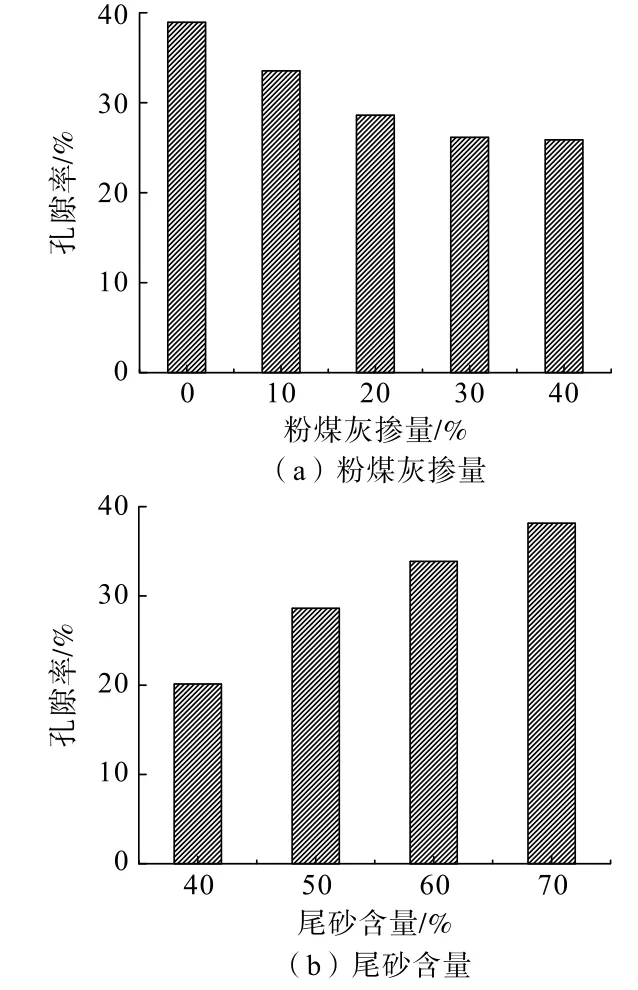

孔隙率能够直接反映充填体的密实程度,是多孔介质力学的重要参数,不同粉煤灰掺量和不同尾砂含量的充填体在28 d 的孔隙率分布结果如图6 所示。由图6 可知:改性镁渣基充填体的孔隙率随着粉煤灰掺量增加而减小,随着尾砂含量增大而增大。 不同粉煤灰掺量下充填体孔隙率的变化范围为25.88%~38.94%,不同尾砂量下充填体孔隙率的变化范围为20.13%~38.15%。 粉煤灰的增加增大了微集料的充填效应,从而使充填体的密实性增大,孔隙率降低,当粉煤灰掺量增加到40%,充填体孔隙率与粉煤灰掺量为30%时相差无几。 这表明粉煤灰不能无限制降低孔隙率,甚至当粉煤灰含量过高时会因为对水化活性和凝胶效果的抑制作用而增大孔隙结构。 尾砂含量越大则粒度在不断增大,尾砂作为细骨料并不参与水化反应,凝胶材料的含量相对减小,微集料不能发挥填充效应,降低了充填体的密实性,生成的水化产物也在减少,孔隙结构的填充效果较差,这与孔径分布规律相吻合。

图6 孔隙率随粉煤灰掺量和尾砂含量的变化特征Fig.6 Variation characteristics of porosity with fly ash content and tailing content

3 结 论

(1)粉煤灰的添加对于改性镁渣基充填体的流变性能具有显著影响,微型坍落度值随着粉煤灰掺量增加先增大后减小,在试验范围内,粉煤灰掺量为20%时,充填体的流动性最好。

(2)随着养护龄期延长和粉煤灰含量增加,充填体的单轴抗压强度增加;随着尾砂含量增加,充填体的单轴抗压强度降低。 低粉煤灰含量的充填体在早期强度发展缓慢,高粉煤灰掺量的充填体早期强度发展较快。

(3)随着粉煤灰掺量增加,临界孔径逐渐变小,掺量越大临界孔径减小的幅度越大;随着尾砂含量增加,临界孔径逐渐变大,孔隙率的变化特征与孔径分布相吻合。

(4)在试验范围内,综合考虑改性镁渣基充填体的流动性能、力学性能和孔结构变化,粉煤灰掺量为20%、尾砂含量为40%时最佳。