钢渣矿化固化二氧化碳研究现状及展望

2023-12-22谢元涛封孝信

谢元涛 封孝信

(1.华北理工大学矿业工程学院,河北 唐山 063210;2.华北理工大学材料科学与工程学院,河北 唐山 063210;3.河北省无机非金属材料实验室,河北 唐山 063210)

温室气体过度排放引起的全球变暖越发影响人类的生存和发展,在所有温室气体中,二氧化碳(CO2)排放量最大,其中大部分排放来自于不可避免的人类活动,例如水泥钢铁等行业的工业生产[1]。2022 年全球与能源相关的CO2排放量同比增长0.9%,环境保护形势严峻,如何减少碳排放或消耗CO2成为目前众领域研究的热点[2-4]。 为应对大气中CO2浓度持续上升,我国明确提出了“碳达峰”和“碳中和”战略目标,力争在2030 年碳排放达到峰值,2060 年实现碳中和,并得到了世界各国的积极响应[5-6]。

随着碳减排研究的深入,人们发现仅对CO2进行简单的捕获和储存并不足以缓解当下环境压力,实现CO2的资源化利用更为重要[7-8]。 CO2捕集、利用和封存(Carbon Capture Utilization and Storage,CCUS)技术是一种可以实现CO2大幅度减排的有效手段,其中CO2的矿物封存技术凭借其较好的安全性和经济潜力而受到广泛关注[9]。 矿物碳酸化(简称矿化)的概念最早由Seifritz 提出,通过模拟自然界中含钙和镁的矿物风化过程,达到吸收和固定CO2的目的[10]。 矿化过程中,矿化原料与CO2气体接触,通过自发放热反应形成稳定且不溶于水的固态碳酸盐矿物,无限期地封存CO2[11]。 部分天然矿物如镁橄榄石(Mg2SiO4)[12]、硅灰石(CaSiO3)[13]和蛇纹石(Mg3Si2O5(OH)4)[14]等均可应用于CO2矿化固化。然而天然矿物的开采、运输和预处理成本较高,且产物应用价值较低[15]。 基于国家大力发展循环经济的要求,专家学者开展了一系列关于碱性工业固废替代天然矿物捕集封存CO2的可行性研究[16-21]。

我国是钢铁生产大国,钢渣是炼钢过程中产生的固体废弃物,产量巨大,年钢渣产量超1 亿t,而其综合资源利用率不足25%,少部分钢渣应用于制备钢渣砖和路基材料等低附加值产品,其余大部分钢渣仍然处于无序堆放状态,这必然会导致资源浪费和环境污染[16]。 钢渣的化学成分主要是钙、镁、铝、铁和硅等元素的氧化物,主要矿物成分为硅酸二钙、硅酸三钙、钙镁橄榄石和RO 相等。 钢渣中大量的钙镁氧化物可以作为捕获CO2的载体,且较于天然矿物有较高的反应活性和固有碱性,更适合矿化CO2[17]。 现阶段钢渣矿化工艺下钢渣固碳能力可达约200~300 kg/t[17],利用钢渣进行矿化封存CO2,不仅能减轻CO2的排放压力,还可以提高钢渣的资源化利用率,矿化后的钢渣结构稳定,可以更好地应用于建筑材料和路基材料等领域[18]。

钢渣矿化固化CO2具有较大应用前景和经济价值,迄今为止的研究表明,在未来几十年,矿物碳酸化可以在重新平衡全球碳循环和提供长期碳储存解决方案方面发挥重要作用。 目前利用钢渣矿化固化CO2的主要方法分为直接矿化法和间接矿化法[19],为了明确钢渣固碳技术的进一步发展方向,本研究从直接矿化法的工艺流程和现有提高其固碳效率的方法及原理,以及间接矿化法中影响离子浸出的因素和现阶段浸出液固碳的工艺路线及其优化方式的研究进展进行了全面梳理与分析,并在此基础上,对钢渣矿化固化CO2研究领域的未来发展方向进行了展望。

1 直接矿化法

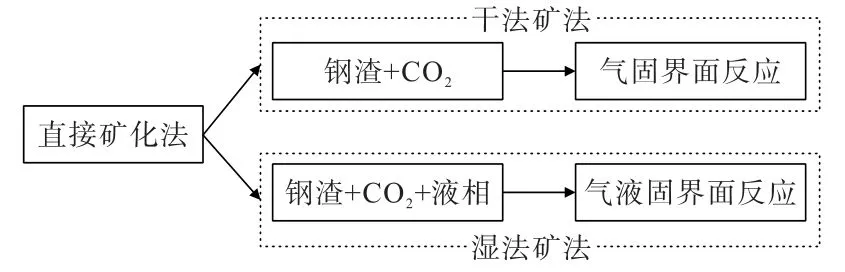

直接矿化法是指钢渣或其含水浆体直接与CO2发生自发反应,根据矿化过程中是否有液相参与,可分为干法矿化和湿法矿化,矿化路线如图1 所示。 直接矿化法工序简洁,但反应动力学过程相对缓慢,需要较高的反应温度和压力,能耗较高[17],因此如何提高矿化效率并实现最大程度的矿化,成为当下研究的热点。

图1 直接矿化法路线Fig.1 Process of direct mineralization method

1.1 直接干法矿化

干法矿化通常要求相对湿度20%以下进行气固界面反应,其主要矿物反应原理如下[19-20]:

据此可以计算出在一般条件下,反应(1)~(4)的吉布斯自由能ΔG分别为-130.6、-65.9、-66.6 和-90.7 kJ/mol,说明矿化反应在一般条件下能够自发进行[20-21]。 涂茂霞等[22]利用HSC-Chemistry 软件模拟计算了钢渣矿化的热力学数值,发现700 K 以下矿化反应的ΔG均小于零,矿化反应均可自发进行。 此外,在标准状态下的CO2、碳和碳酸盐三类物质中,碳酸盐的能态最低,低于CO2约60~180 kJ/mol,碳原子以碳酸盐形式存在更为稳定,这也表明利用钢渣中含钙矿物捕集固化CO2并转化为碳酸盐的方案具有可行性[18]。

然而,干法矿化存在反应动力学较慢,效率低且时间长等缺点[23-24]。 研究表明,CO2难以深入钢渣内部与含钙矿物进行反应,矿化生成的CaCO3会沉积在未反应的钢渣表面,增大了CO2和钙的扩散难度,阻碍矿化进程[25-26]。 ZHANG 等[27]在一定条件下采用直接干法矿化钢渣90 min,发现CO2吸收量仅有8.2%。 由于气固直接反应需要较高温度来促进反应的进行,能量消耗大且可能在耗能过程中伴随产生新的CO2,导致实际应用中存在较多的限制因素,因此研究者们在干法矿化的基础上加入液相,达到促进反应进行和提高矿化效率的目的。

1.2 直接湿法矿化

湿法矿化是指在干法的基础上加入液相,使气固两相反应变为气固液多相反应,在这种情况下,部分CO2会溶解在水中形成碳酸,碳酸进一步电离出H+(式(5)~(7)),促进矿物的溶解和Ca2+释放,降低矿化难度。 此外,水对矿化反应也有促进作用,CaO 与H2O 接触反应转化为Ca(OH)2,继而与CO2反应形成CaCO3,如式(8)和(9)所示。

HUIJGEN 等[28]在100 ℃、CO2分压为1.9 MPa的条件下采用湿法对钢渣进行矿化处理,30 min 最大矿化率达到了74%。 NIKULSHINA 等[29]研究了CaO和Ca(OH)2对CO2的捕集固化效果,认为水蒸气的引入明显提高了反应动力学,在矿化反应的前20 min,CaO 和Ca(OH)2的矿化速率分别是干法直接矿化速率的22 倍和9 倍。 虽然湿法矿化在一定程度上提高了反应速率和矿化效率,但仍存在耗时长和能耗高等问题,并且前人大多利用钢渣在纯水环境中矿化,大量水资源消耗导致较差的经济性,无法充分满足工业需求。 因此,后续众多研究通过调整反应温度、反应时间、钢渣粒径和液固比等工艺参数,以期提高湿法矿化的效率,探索高效低耗的矿化工艺,使其能够在实际生产中更好地应用。

1.3 湿法矿化工艺优化研究现状

近年来国内外学者对钢渣湿法矿化的工艺参数及过程展开了深入研究,期望提高钢渣的矿化效率。钢渣的湿法矿化过程主要分为三个阶段:① CO2与液相接触反应,生成碳酸;② 钢渣中钙、镁离子的浸出与扩散;③ CaCO3和MgCO3的形成。 钢渣的矿化效率主要与其化学组成、矿物组成和矿化工艺制度有关。 钢渣中氧化钙与氧化镁含量越高,理论上能够吸收越多的CO2,因此钙镁离子的浸出与扩散是影响矿化效率的关键因素[30-31]。 为了提高钢渣矿化的效率,增强矿化反应动力学,提升离子浸出速率就十分重要。 以钢渣中的主量元素钙为例,湿法矿化中影响Ca2+浸出速率的主要因素包括反应温度、钢渣粒度、反应时间和液固比等。

1.3.1 反应温度的影响

反应温度是影响Ca2+浸出率的重要因素,研究表明升高温度有利于提高Ca2+的浸出率[32]。 高温能有效促使钢渣中的钙硅相溶解,提升Ca2+的浸出动力学,从而促进碳酸化[18]。 此外,提高温度有利于扩散反应的进行。 由于钢渣的矿化是一个扩散控制过程,在温度较低时,CaO 水化反应速率较为缓慢,体系内压力较小,此时主要是钙离子向外扩散与CO2在表面层反应;随着温度的升高,钙离子向外扩散的速率增大,外部CO2与水生成的CO2-3 通过孔隙向内扩散的程度加深,从而加快反应进程。 CHANG 等[33]研究了温度(30~80 ℃)对钢渣矿化过程的影响,认为反应温度会同时影响反应动力学、反应平衡、CO2溶解和钙浸出等系统参数,升温有利于CaO 在水相中的溶解和矿化的反应动力学,但对CO2在水相中的吸收可能存在负面影响,并指出该试验条件下矿化的最佳温度是60 ℃。 由Arrhenius 方程可知,反应速率常数随温度的升高呈指数增长,然而矿化反应是放热过程,温度的升高可能导致平衡常数的降低。 当反应温度低于60 ℃时,Ca2+浸出率较高,CaCO3结晶反应在升温时加速[31],矿化率增加。 然而,CO2的溶解率在高于60 ℃的环境中较低,所以过度升温也会导致矿化率降低。 HUIJGEN 团队[28]和JI 团队[34]在研究中也得出了相似的结论,认为反应温度对矿化率存在2种相反的影响,因此确定适宜的反应温度对钢渣矿化十分有利。

1.3.2 钢渣粒径的影响

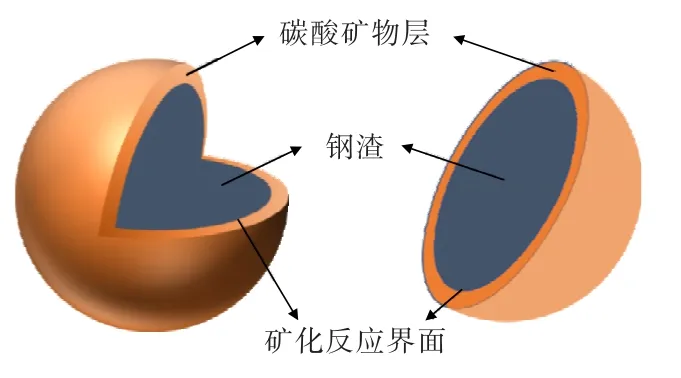

减小钢渣粒径是提高钢渣矿化效率的重要途径。钢渣越细比表面积越大,越有利于离子浸出和离子向钢渣表面的扩散。 比表面积的增大不仅增强了矿物的溶解,且能够提供更多与CO2反应的位点,这在很大程度上决定了钢渣矿化性能[35]。 钢渣的矿化过程可以用缩核模型来描述,如图2 所示,矿化过程中产生的CaCO3沉积在未反应的钢渣表面,形成碳酸矿物层,从而减弱CO2和离子的扩散能力;当矿化进行到后期,会变成扩散控制的化学反应,因此,缩核模型也解释了钢渣颗粒尺寸对矿化过程存在较大影响的原因[20]。 POLETTINI[36]研究发现矿物材料的粒径极大地影响了矿物对CO2的吸收,吸收率变化幅度高达2 个数量级(从0.47%到46.5%)。 KO 等[37]探讨了3 种粒径(3.5~7 mm、7~15 mm、15~25 mm)钢渣颗粒矿化过程中CaO 含量的变化,发现3. 5~7 mm粒级钢渣游离CaO 的消耗量最大,且消耗量随钢渣粒径的增大而减小,这一现象与钢渣比表面积变化密切相关。

图2 钢渣矿化缩核模型Fig.2 Nucleation model of steel slag mineralization

1.3.3 反应时间的影响

适当延长反应时间有助于提高矿化率,但超过一定范围后,继续延长反应时间对钢渣矿化率的提升效果不再明显,且会造成时间和资源的浪费,这对于钢渣矿化的工业化来说是不利的。 PAN 等[38]研究了反应时间对钢渣矿化的影响,发现前30 min 的矿化反应十分迅速,但随时间的延长,反应速率逐渐变缓,直到120 min 时趋于平稳。 这一现象主要是由于矿化反应生成的碳酸矿物层附着在钢渣表面,限制了CO2和钙镁离子的扩散,当碳酸矿物层达到一定厚度时,若不加以干预,则矿化进行缓慢[39]。 因此,根据实际矿化反应条件,调整反应时间,是优化矿化工艺的重要环节。

1.3.4 液固比的影响

湿法矿化过程中,水是钢渣与CO2反应的媒介,液固比不仅影响钢渣颗粒与水接触的均匀性,还会影响液相中的离子浓度和反应平衡性。 PAN 等[38]发现当液固比从5 L/kg 提高到20 L/kg 时,该试验条件下矿化率提高到最大值57%,这归因于过低的液固比会导致反应器中的钢渣浆料固液传质不良。 然而液固比过高也可能会出现矿化率降低的现象,因为此时溶液中钙镁等离子浓度较低,影响反应的平衡性[40]。因此,需要根据钢渣的粒度、反应容器种类等多方面因素来确定最优液固比,以期达到较高的矿化率。

1.3.5 其他因素的影响

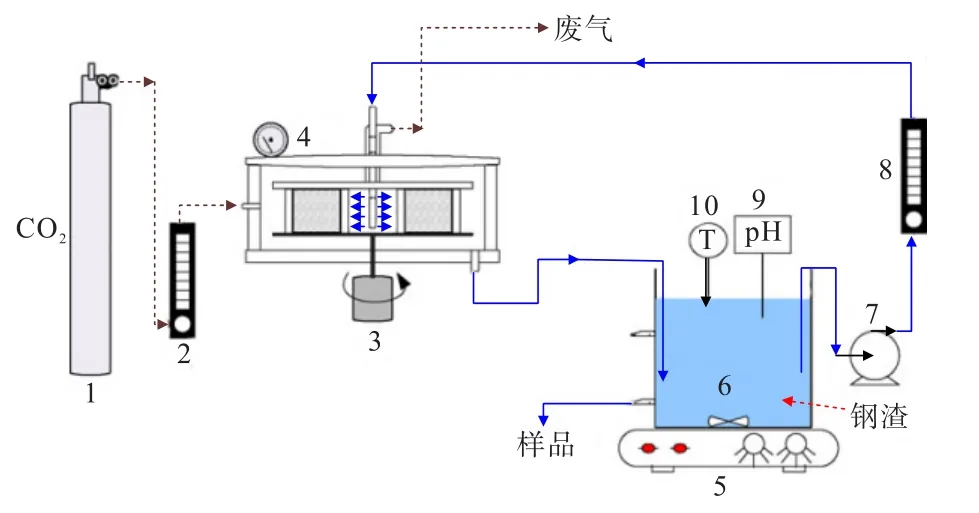

除上述方法外,研究者们还探索了诸多提高钢渣矿化率的方法,其原理基本可归结为促进矿化反应向正反应方向进行。 如图3 所示,针对钢渣表面生成的碳酸矿物包覆层阻碍矿化反应进行的问题,可以通过搅拌或使用旋转重力床(RPB)快速分离或破坏包覆层,使钙镁离子能够持续浸出[39,41]。 使用高压釜作为矿化反应容器,其提供的高温高压环境可以加快钙硅相的溶解,促进钙镁离子浸出[32]。 在液相中引入外加剂也可以促进矿化反应进行,例如引入Na2CO3来缓解升温导致的CO2水溶解度降低的问题,Na2CO3不仅可以通过电离释放CO23-,而且由于其高pH,可以有效保持液相中CO23-浓度[34,42-43];还可以通过引入NaCl 来提高Ca(OH)2在液相中的溶解度[43-44],促进矿化反应向正反应方向进行。 针对升温引起的液相中CO2溶解度降低的问题,可增大容器中CO2压力促进其溶解,提高扩散能力和矿化速度,但并不影响矿化率[45]。

图3 超重力RPB 矿化实验装置示意Fig.3 Schematic diagram of the experimental setup for carbonation in a high-gravity RPB

近年来对钢渣湿法矿化工艺的研究和优化,大大提高了钢渣矿化速率和矿化率,为其工业应用提供了大量的数据参考和理论支持,虽然该矿化技术中存在的耗时长和能耗高等问题并未得到充分解决,但钢渣湿法矿化仍然是一种具有巨大潜能的CO2减排技术。

2 间接矿化法

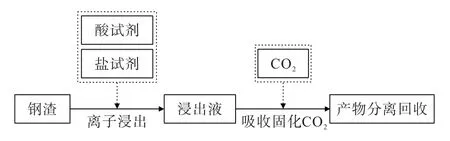

间接矿化是指在水中加入某些提取剂,将钢渣中的钙离子尽可能地浸出后,再与CO2反应形成碳酸钙沉淀。 首先在酸性条件下利用各种浸出液提取钢渣中的Ca2+、Mg2+等,然后在碱性环境中让含有Ca2+、Mg2+的浸出液与CO2反应生成相应的碳酸盐沉淀,如图4 所示。 其主要反应过程包括[46]:① Ca2+、Mg2+向钢渣颗粒表面扩散;② Ca2+、Mg2+从钢渣表面向浸出液中释放;③ CO2溶解产生CO23-,与Ca2+、Mg2+反应生成碳酸盐沉淀,其中步骤②是提高钢渣矿化效率的关键步骤。 相比于直接矿化法,间接矿化法因反应条件温和、矿化效率更高、产物更纯而备受关注。

图4 间接矿化法路线Fig.4 Process diagram of indirect mineralization method

2.1 钢渣中Ca2+、Mg2+浸出研究现状

钢渣间接矿化过程的关键在于浸出剂的选择和钢渣浸出Ca2+、Mg2+的能力,钢渣固碳效率很大程度上取决于Ca2+、Mg2+的浸出率,因此探究一种更有效地选择性浸出Ca2+、Mg2+的方法,是当下研究的热点。目前常选用的浸出环境分为强酸性环境(浸出剂如盐酸和硝酸等)和弱酸性环境(浸出剂如乙酸、铵盐类等),不同酸度的浸出液对钢渣中各离子的浸出效果也存在明显差异。

2.1.1 强酸性环境对Ca2+、Mg2+浸出的影响

唐海燕等[47]使用不同体积的盐酸溶液作为浸出剂,研究了其对钢渣中Ca2+、Mg2+浸出效果的影响,发现随盐酸用量的增加,Ca2+、Mg2+浸出率均在增加。当盐酸用量分别为40 mL 和60 mL 时,Ca2+的浸出率最高分别达到63.2%和93.4%,Mg2+的浸出率分别达到了23.9%和78.1%。 该浸出过程包含的主要反应如下:

在常温状态下,上述反应的标准吉布斯自由能均小于零,可自发进行。 随反应时间的延长(0~60 min),Ca2+、Mg2+的浸出率增加。 理论计算表明,当盐酸用量不足以完全中和钢渣中的碱性氧化物时,浸出液中Ca2+含量最高,说明Ca2+更容易浸出。

浸出剂的pH 对钢渣的离子浸出效果有明显的影响。 LEE 等[48]使用了不同pH 的浸出剂(盐酸、氯化铵、氢氧化铵和氢氧化钠)萃取Ca2+,结果表明,当使用氢氧化物浸出剂时,几乎没有观察到钙的萃取,但使用2 mol/L 的盐酸时Ca2+的萃取率达97%,使用2 mol/L 的氯化铵时Ca2+的萃取率达28%,证明Ca2+的浸出需要酸性的环境。 然而,在浸出过程中同时会有Mg2+、Al3+和Si4+被萃取,如果想要达到选择性萃取Ca2+的目的,可通过调整浸出液pH 使其他离子析出,如当pH=9.6 时,除Ca2+外的大部分阳离子都会析出。

田思聪[49]使用硝酸和醋酸来分别提供较强和较弱的酸性浸出环境,在相同的浸出条件下,钢渣中各元素在强酸(硝酸)中的浸出效果均优于弱酸(醋酸),其中钙元素在2 种酸中的浸出效果差异较小,而镁、铁和铝元素在强酸中的浸出量明显高于弱酸,且在浸取过程中发现液固比和初始酸浓度对主要元素的浸出效果影响最为显著。 RAGIPANI 等[50]也得到了类似结论,测定了硝酸环境下钢渣中Ca、Fe、Mg和Si 的最大快速浸出率(反应前60 min 内硝酸过量)分别为82.4%、58.3%、56.2%和40.3%。

综合来看,盐酸是一种优良的浸出剂,能有效浸出钢渣中的Ca2+、Mg2+等,但由于盐酸易挥发,不便于在升温的试验条件中使用,且盐酸具有腐蚀性,存在一定安全风险。 此外,盐酸的回收方法和二次利用等方面仍然存在一定困难,亟需进一步研究。 硝酸作为浸出剂不仅对操作性有较高要求,同时易逸出NO 和NO2等有毒气体,且自身成本高于一般酸类,因此硝酸法在钢渣间接矿化研究中并非主流方法。

2.1.2 弱酸性环境对Ca2+、Mg2+浸出的影响

弱酸性的浸出环境对钢渣中各离子具有更好的浸出选择性。 例如,当乙酸溶液的使用量低于溶解钢渣中所有钙所需的化学剂量酸的30%时,仅会溶解钢渣中的CaO 和Ca(OH)2,对其他矿物几乎没有影响,而更强的酸性环境中会溶解大量的铁和硅[51],因此在钢渣的选择性浸出研究中,乙酸溶液作为浸出剂得到了广泛的关注。 钢渣在乙酸溶液中的浸出反应主要如下:

乙酸通过电离提供反应所需的H+,因此乙酸的解离程度是影响Ca2+浸出率的重要因素。 在标准状态下,乙酸的电离平衡常数Ka=1. 8×10-5,温度为343 K 时,乙酸的电离平衡常数Ka=7. 4×10-5。 因此,理论上提高反应温度是促进乙酸电离、提高H+浓度、促进钢渣各元素浸出的方法之一[52]。 然而,KUSAKA 等[53]发现,实际反应时温度对钢渣中Ca2+浸出的影响较小。 采用缩核模型、对数速率定律等几种浸出动力学模型对Ca2+的浸出进行了分析,发现对数速率定律可以很好地拟合温度范围为281~333 K的Ca2+的浸出过程,其动力学方程可表示为[54]:

式中,R为元素浸出比;k和C是常数;t为浸出时间,h。 当反应温度分别为281 K、293 K 和333 K 时,R2的值分别为0.954 8、0.984 9 和0.964 6,据此推断Ca2+浸出控速过程在281~333 K 的温度范围内基本没有变化,说明Ca2+浸出速率与溶液温度关系不大。但从热力学角度分析,由于CaO 溶解反应是放热过程,浸出速率应随温度升高而降低,KUSAKA 认为升温促进了分子在水相中的扩散,也促进了Ca2+扩散,因此即使温度升高,Ca2+浸出率也不会降低,这与PARK 等[55]和TEIR[56]等的研究结果及观点类似。

田思聪[49]通过正交试验极差分析手段研究了各因素(钢渣粒径、浸出时间、固液比、乙酸初始酸浓度和浸出温度)对钢渣中钙元素浸出效果的影响,其中初始酸浓度对Ca2+浸出率的影响最大,而温度变化对浸出效果的影响最小。 李峰等[57]也得到了类似的结论,当初始乙酸浓度从0.5 mol/L 增加到3 mol/L 时,Ca2+浸出率从25%提高到了90%以上,但过高的乙酸浓度,会增加后期固化CO2过程中调节浸出液pH 的难度。

酸类浸出剂虽然可以有效浸出钢渣中用于矿化的阳离子,但由于钢渣是碱性固废,离子浸出过程无疑会消耗大量的酸试剂,成本较高,因此有学者提出使用铵盐类浸出剂。 KODAMA 等[58]以NH4Cl 为浸出剂,在80 ℃环境中反应60 min,测得Ca2+浸出率达60%,其主要反应包括:

由于NH3的产生,反应后的浸出液呈碱性,有利于后续矿化反应的进行。 LEE 等[59]研究了室温常压下不同的铵盐(NH4NO3、CH3COONH4、NH4Cl 和(NH4)2SO4)对Ca2+的浸出效果,结果表明NH4NO3、NH4Cl 和CH3COONH4的Ca2+浸出率平均约为52.0%,而(NH4)2SO4的Ca2+浸出率较低,为37.7%。这归因于(NH4)2SO4提取Ca2+的同时也产生了石膏(CaSO4·2H2O),根据298 K 时的吉布斯自由能计算,溶液中的Ca2+与SO24-能够自发反应,这种情况下Ca2+的浸出效率最低,因此认为(NH4)2SO4是一种低效的浸出剂。

TONG 等[60]研究NH4Cl 浸出电炉渣时发现,矿化过程中主要活性含钙相为硅酸钙,颗粒表面生成的二氧化硅层阻碍了矿化进程,较大矿物颗粒的最终离子浸出率低于较小颗粒的最终离子浸出率。 因此,在浸出过程中常采用机械搅拌或超声震荡来去除颗粒表面含硅层,增强钢渣中钙的溶解[61-62]。 此外,微波辐射技术在铵盐浸出体系中的应用也十分广泛,微波技术不仅具有快速加热和选择性加热的特性[63],还能够使矿粒间产生热应力裂纹和孔隙,不断更新反应界面,改善浸出效果[64-65]。 李奇男等[66]认为,与提高反应温度相比,微波加热在提高Ca2+、Mg2+浸出速率的同时,还能提高其浸出率。 张翔[67]对铵盐浸出钢渣过程进行了微波强化,发现钢渣内部有裂纹产生,且在浸出过程中,微波能降低Ca2+浸出反应的表观活化能,浸出率可达90%以上。

综上所述,无论是弱酸试剂还是铵盐类试剂都能够有效浸出钢渣中的Ca2+,相比之下乙酸对Ca2+浸出效果更好,但酸试剂难于回收,而铵盐类试剂具有可再生利用的特性,使其拥有更大的经济价值,在工业化应用领域更具有优势。

2.2 浸出液固化CO2 研究现状

在固碳阶段,将CO2注入含有Ca2+、Mg2+等的浸出液中,一定的温度、压力和搅拌速率下反应生成相应的碳酸盐沉淀。 由于CO2在水中生成H2CO3的过程需要碱性环境,因此当选用乙酸作为浸出剂时,后续需要通过加入NaOH 或氨水等碱性物质来促进碳酸合成,如果没有pH 增加剂则碳酸盐沉淀很难产生[68-69]。 在乙酸体系中,除了通过增强离子浸出来提高矿化效率外,也有学者研究添加有机溶剂来强化固化CO2。 RENDEK 等[42]使用磷酸三丁酯和乙酸的混合溶液来浸出钢渣,将矿化过程中产生的部分乙酸吸收到有机相中,促进反应进行,最终使CaCO3结晶转化率从20%提升至50%以上[70]。 有机溶剂的添加可以在一定程度上增加钢渣固化CO2的能力,但得到的收益并不能抵消增加的成本[46]。

在铵盐体系中CO2的矿化过程存在pH 摆动反应,这使得整个矿化过程同时兼备了离子浸出的酸性条件和矿化的碱性条件,以NH4Cl 为例,其主要离子浸出和固化CO2的过程如下:

NH4Cl 溶液的酸性增强了Ca2+的浸出反应,随着反应的进行,由于NH3的产生,溶液呈现出碱性,增强了对CO2的吸收。 根据Peng-Robinson 状态方程计算出NH3在1 atm、90 ℃条件下的溶解度为1. 9 mol/L。 因此,当NH4Cl 溶液浓度低于1.9 mol/L 时,反应产生的NH3可全部溶解于浸出液中[58],并且固化CO2时生成的NH4Cl 可以回收继续利用。

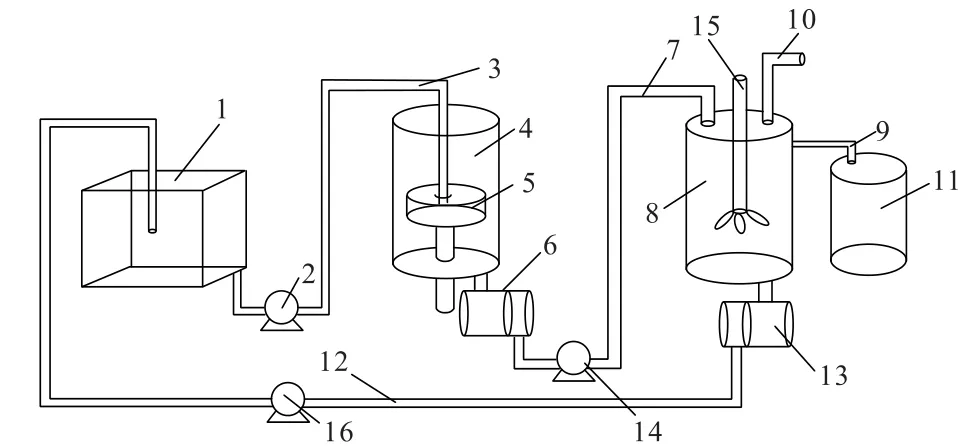

关于工业固废矿化固化CO2,虽然已经报道了一些先进的工艺路线,但在2016 年以前,矿物矿化固化CO2工程并未开展较大规模的应用试点研究[71-74]。2016 年芬兰阿尔托大学设计并建造了将钢渣和二氧化碳转化为沉淀碳酸钙(Precipitate Calcium Carbonate,PCC)的矿物碳化中试工厂测试设施,工艺采用NH4Cl 为浸出剂的间接矿化法进行中试试验,装置可处理20 kg 的钢渣和190 L 浸出液,并可生产约10 kg的CaCO3,实现了该工艺从实验室规模到商业化规模的过渡[61]。 江西理工大学张慧宁等[75]设计了一种转炉钢渣—炼钢废水闭路循环捕集转炉烟气中二氧化碳联产高纯纳米碳酸钙(NPCC)的方法。 该方法的工艺过程简单,成本及能耗较低,实现了钢渣等二次资源的循环利用,转炉烟气中CO2的捕集率可达90%~99%,其装置结构示意如图5 所示。 该方法实现了转炉渣、冷轧废水和转炉废气的协同处理,同时联产高附加值产品纳米碳酸钙,为钢渣固碳的工业化提供了创新理念和技术参考。

图5 装置结构示意Fig.5 Schematic diagram of the device structure

3 展 望

钢渣矿化固化CO2技术不仅可以实现低成本的CO2减排,还可以拓展工业固废的高附加值应用途径,具有广阔前景。 为促进钢渣固碳技术的发展,本研究认为该技术未来研究重点如下:

(1)开展关于钢渣晶格结构对其固碳效率影响的研究。 影响钢渣固碳效率的因素众多,其中钢渣晶格结构的变化是重要因素之一。 钢渣在破碎过程或固碳反应过程中可能发生不同程度的晶格转变,晶格能的变化继而影响直接矿化过程中原子的扩散以及间接矿化过程中离子的浸出,从而影响最终的固碳效率。 但目前钢渣晶格结构对其固碳效率的具体影响尚不明确,且国内外相关研究较少,应在后续开展相关研究。

(2)完善钢渣固碳反应过程中的扩散与浸出动力学模型。 关于钢渣固碳的研究大部分仍保持在工艺优化及数据分析层面,热力学计算大多用来判断反应是否能够自发进行,未来应在研究结果基础上继续深入开展理论研究,进一步完善钢渣固碳技术的热力学和动力学理论体系,构建或完善固碳过程中的扩散与浸出动力学模型,为该技术的发展提供更充分的理论支持。

(3)拓展固碳后钢渣的高价值化应用途径。 不同的矿化途径都有其固有特性,相比于直接矿化法,间接矿化法所需的反应条件更加温和,矿化效率更高,重要的是离子浸出过程消耗了钢渣中大部分的活性钙,有望改善原始钢渣安定性不良的问题,因此应开展拓展浸出后钢渣高价值化应用领域的研究,如用于路基材料或高性能混凝土填料,既可以减少产品因钢渣安定性不良引起的膨胀开裂,还能提高钢渣固碳的经济效益。

(4)平衡矿化工程的成本与效益。 矿化工程的工艺成本不可忽视,且伴随能量消耗,会直接或间接产生新的CO2,因此在后续研究中必须考虑两方面问题:一是工艺成本与经济效益的平衡,这是开展后续研究的基础要求;二是确保固碳值远远大于排碳值,这也是评判未来新技术优劣的重要标准。

(5)推动钢渣固碳技术在中大规模工业生产中的应用。 目前钢渣固碳技术仍处于试验研究阶段,尚未开展中大规模的工业化试点研究,今后应持续优化钢渣矿化固化CO2的工艺流程,注重添加剂和矿化产物的回收利用,降本增效,增加其工业化发展可行性,并向大型工业化发展。