冻融循环下纤维改性充填体的力学特性研究

2023-12-22惠金卫马小卫王言龙

惠金卫 马小卫 王言龙

(华能集团华亭煤业集团有限责任公司山寨煤矿,甘肃 平凉 744000)

逐步提升充填体的力学性能,对于确保矿山安全高效开采具有重要意义[1-3]。 利用纤维来逐步改善充填体的力学性能,已经成为一种环境友好且具有良好经济成本的研究思路。 在土木工程领域,混凝土作为建筑材料对建筑整体的稳定性和安全性至关重要。现有研究发现,在混凝土中掺入纤维,有助于提升混凝土抗压强度,从而提高混凝土的整体稳定性[4]。然而,有别于混凝土,充填体的化学成分更为复杂,并且充填作业环境具有特殊性,尤其对于高寒高海拔矿区的充填体会经历不同的冻融循环过程,从而会对充填体的力学性能产生重要影响。 因此,有必要针对特定高寒高海拔地区的矿山纤维改性充填体的力学性能展开研究,为该类矿区充填作业提供科学依据。

现阶段,不少学者针对纤维增强充填体强度进行了一定的研究。 薛改利[5]开展了纤维类型和掺量对充填力学性能的影响分析,并讨论了纤维改性充填体的动态响应特征。 徐文彬等[6]开展了纤维增强胶结充填膏体强度的研究,认为纤维的加入可以提高充填体强度。 曹帅等[7]研究了聚丙烯、聚丙烯腈、玻璃纤维等多种纤维在养护早期对充填膏体抗压强度、韧性以及微观结构的影响。 薛改利等[8]针对纤维长度对充填体力学性能的影响进行了研究,认为纤维长度为0~6 mm 时,充填体抗压强度随着体积比的增加而减小;当纤维长度为12~18 mm 时,充填体强度几乎不随体积比的变化而变化。 由此可见,纤维的掺入可以有效提高充填体抗压强度,确保充填体在荷载作用下的稳定性。 但由于不少矿山地处高寒高海拔地带,对于冻融循环作用下的纤维改性充填体力学特性的研究有待进一步深入。

为研究冻融循环对纤维改性充填体力学行为的影响,本研究将纤维与充填体料浆进行混合,通过一系列正交试验设计,分析不同纤维含量(0、0. 2%、0.4%、0.6%、0.8%、1.0%)和不同冻融循环次数(0、5、10、15)对充填体力学特性的影响;然后针对不同工况下的试验结果进行数理统计分析,讨论纤维掺量和冻融循环双因素分别对充填体坍落度和力学性能的影响,研究结果可以为高寒高海拔矿区的充填作业设计提供依据。

1 试验分析

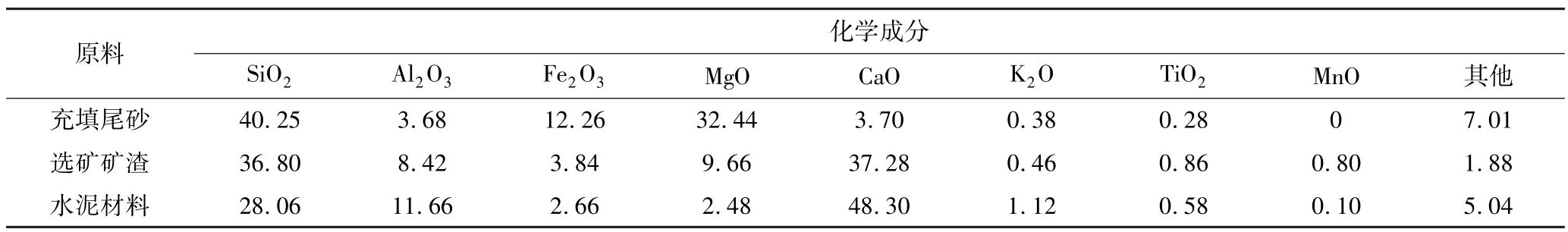

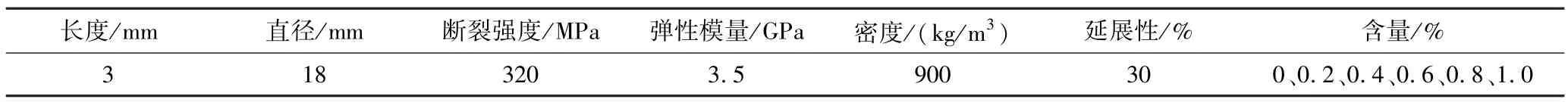

充填料浆的化学成分见表1,试验采用聚丙烯纤维的基本物理参数见表2。 在本试验中,纤维平均长度为3 mm,直径为18 mm,断裂强度为320 MPa,弹性模量为3.5 GPa,密度为900 kg/m3,耐酸碱性能较好,吸水性较差,没有毒性,且具有较高的弹性模量及断裂强度。 当纤维掺量增加到水泥和尾砂质量总和的0.25%~0.75%时,充填体的抗压强度能够得到显著提高,因此本研究采用的纤维掺量分别为尾砂和水泥总质量的0、0.2%、0.4%、0.6%、0.8%、1.0%。

表1 充填料浆化学成分Table 1 Chemical composition of filling material%

表2 纤维物理力学参数Table 2 Physical and mechanical parameters of fiber

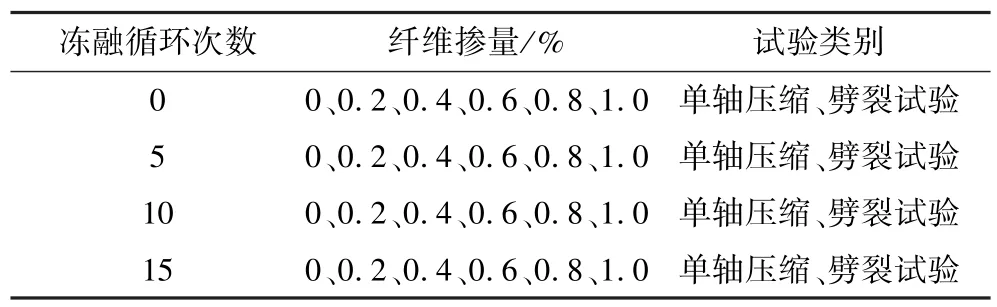

本研究针对不同纤维掺量和不同循环次数的充填体进行力学性能测试,总体试验方案见表3。 在进行力学试验之前,制备了一系列直径50 mm、高度100 mm 的圆柱形纤维—充填体混合物样品。 具体制备过程为:首先,使用抹刀将纤维—充填体混合物彻底混合,同时,使用喷雾瓶将按质量计量的水逐渐添加到混合物中;然后,将混合物装入密封袋中至少24 h,以使土壤水分达到平衡状态;最后,使用本研究纤维改性充填体制备装置将纤维—充填体混合物压实,制成标准圆柱体试样[9-11]。

表3 试验方案设计Table 3 Design of test schemes

2 试验结果与讨论

2.1 试验测试结果

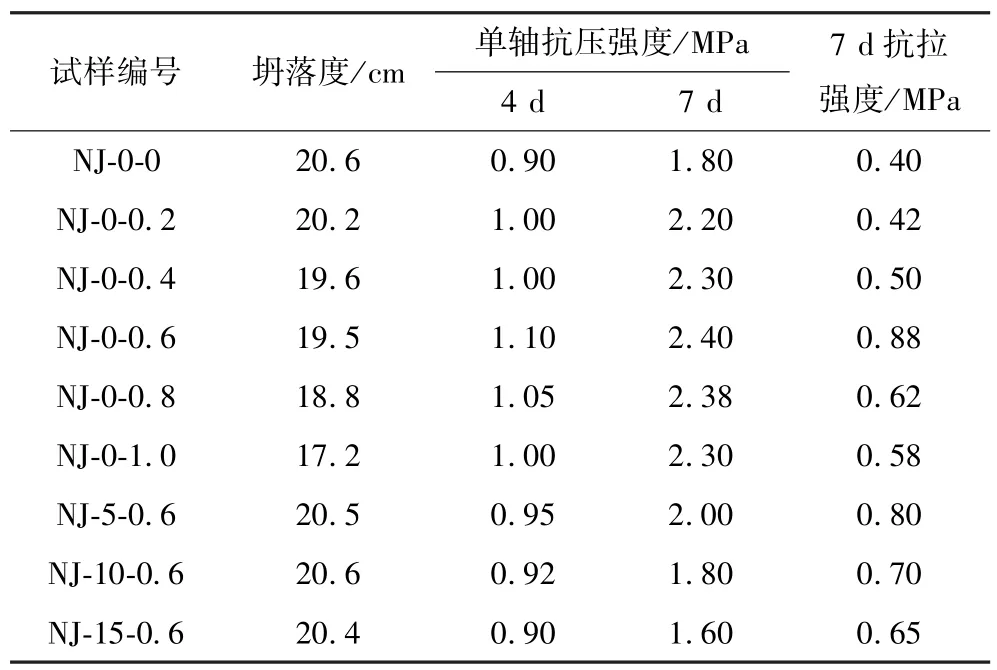

纤维改性充填体的塌落度、单轴抗压强度和劈裂抗拉强度参数能够有效表征充填体的基本力学性能[12-13]。 本研究对不同冻融循环作用下的不同掺量纤维进行单轴抗压试验和劈裂抗拉试验,获取不同工况下试样的单轴抗压强度(UCS)和抗拉强度(STS),试验结果见表4。

表4 纤维改性充填体塌落度及力学性能试验结果Table 4 Slump and strength test results of fiber reinforced backfill

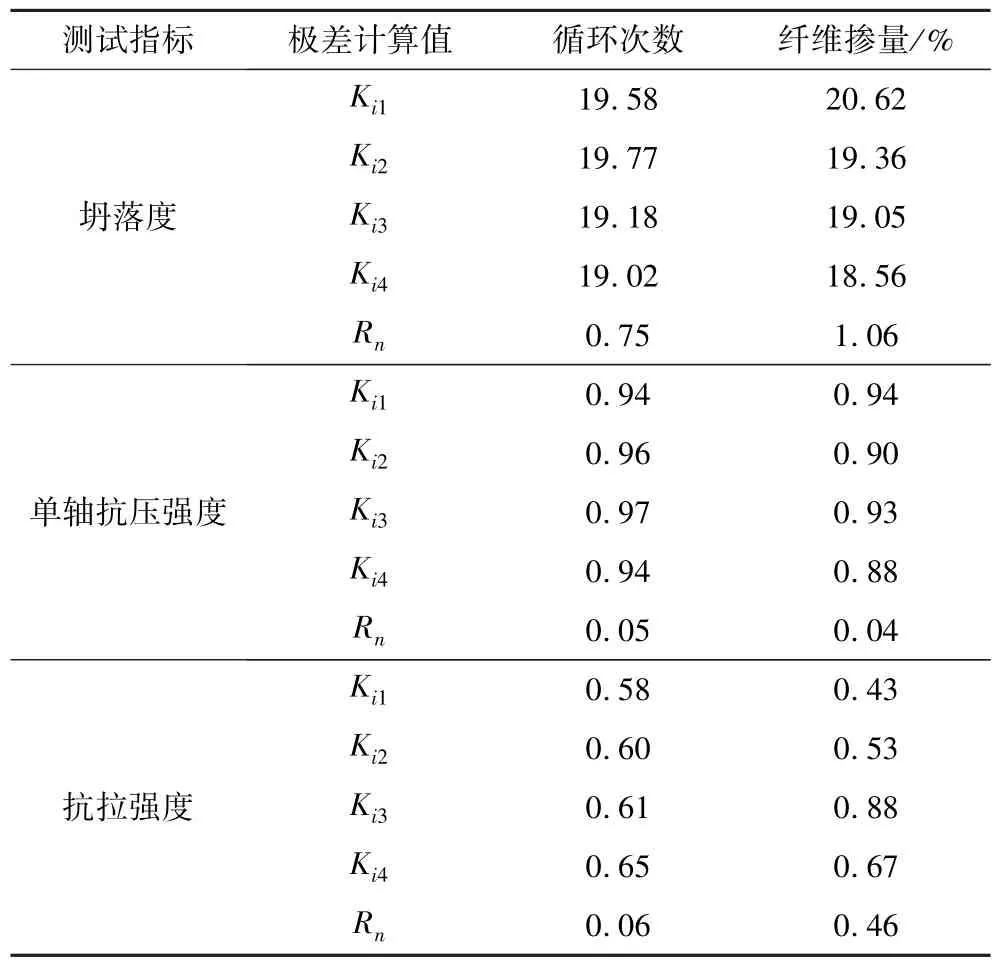

为详细分析纤维掺量和冻融循环次数对充填体坍落度、单轴抗压强度和抗拉强度的影响,本研究采用数理统计方法对表4 所示数据进行分析,得到双因素对充填力学性能影响的极差和方差分析结果见表5。 表5 中,Kij为第i个因素在第j个水平下测试结果的平均值,可进行如下计算:

表5 纤维改性充填体塌落度及力学性能极差分析结果Table 5 Range analysis results of slump and strength of fiber reinforced backfill

式中,Bij,m为因素i在水平j下得出的第m个计算结果;n为因素i在水平j下得到的计算结果个数。

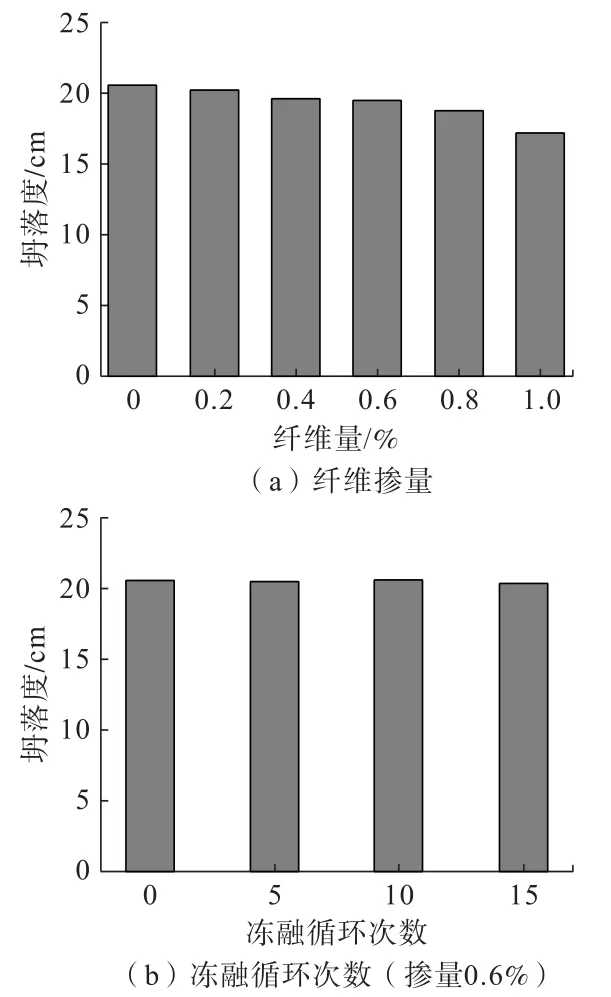

2.2 纤维改性充填体的坍落度分析

由表4 可知:冻融循环次数和纤维掺量双因素对充填体坍落度的影响程度为纤维掺量大于冻融循环次数。 随着两种的因素变化,纤维改性坍落度也会发生改变,其趋势如图1 所示。 分析图1 可知:① 充填体的坍落度取值总体上随着纤维掺量增加逐渐减小,充填体的坍落度随着冻融循环次数增加而逐渐增大;② 随着纤维掺量由0.2%提高至0.8%,充填体的坍落度降低了8.6%,反映出纤维与充填体混合后,有助于降低充填体的流动性。 进一步分析可知,纤维能够改变充填体流动性的主要原因在于纤维极易溶于水,当其掺入充填体后会立即与充填体中的水泥砂浆产生反应,使得原本包裹尾砂颗粒的水泥砂浆开始包裹纤维,从而消耗掉充填内的流体成分,导致充填体尾砂的流动滑移作用受到限制,因而充填体坍落度总体上呈现出随着纤维掺量增加而降低的变化趋势[14-15]。

图1 纤维掺量和冻融循环次数对充填体坍落度的影响Fig.1 Influence of fiber content and freeze-thaw cycle times on the slump of filling body

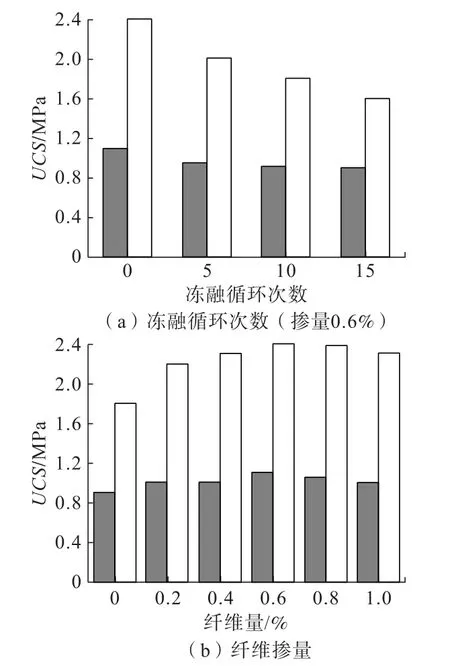

2.3 纤维改性充填体抗压强度

冻融循环次数和纤维掺量双因素对充填体抗压强度的影响程度为冻融循环次数大于纤维掺量(表4)。 当冻融循环次数从0 次增加到15 次时,充填体7 d 抗压抗压强度降低了30.43%。 由此可见,冻融循环过程之所以能够劣化纤维改性充填体的抗压强度,是因为冻融过程会限制充填体内的水化反应,冻融循环次数越多,水化反应产生的C—S—H 凝胶量越少,因此,随着冻融循环次数不断增加,充填体的抗压强度呈现出下降趋势。 纤维掺量的变化导致纤维改性充填体的抗压强度发生变化,变化特征如图2 所示。 随着纤维掺量从0.2%增加到0.8%时,充填体抗压强度在前期(4 d)整体逐渐递减;而在后期(7 d)呈现先增加后减小的趋势,且纤维掺量为0.6%时抗压强度达到最大,说明纤维掺量在不同时期对充填体的抗压强度影响不同,合理的纤维掺量能够提高充填后期的抗压强度,而充填体的抗压强度在纤维掺量过量时反而呈现出衰减趋势。

图2 纤维掺量和冻融循环次数双因素对充填体抗压强度的影响Fig.2 Influence of fiber content and freeze-thaw cycle times on the compressive strength of filling body

纤维掺量对充填体抗压强度产生影响,主要是由于合理的纤维掺量能够在充填体内均匀分布,在与砂浆接触时能够形成胶结作用,从而导致充填体的整体稳定性得到提升,同时提高了其抗裂能力,因而使得充填体的抗压强度得到显著提升。但是纤维掺量增加到一定程度时会在充填体内产生应力集中效应,一旦受到外部荷载作用时便会在充填体内部形成应力集中从而降低充填体的整体抗压强度[16-17]。

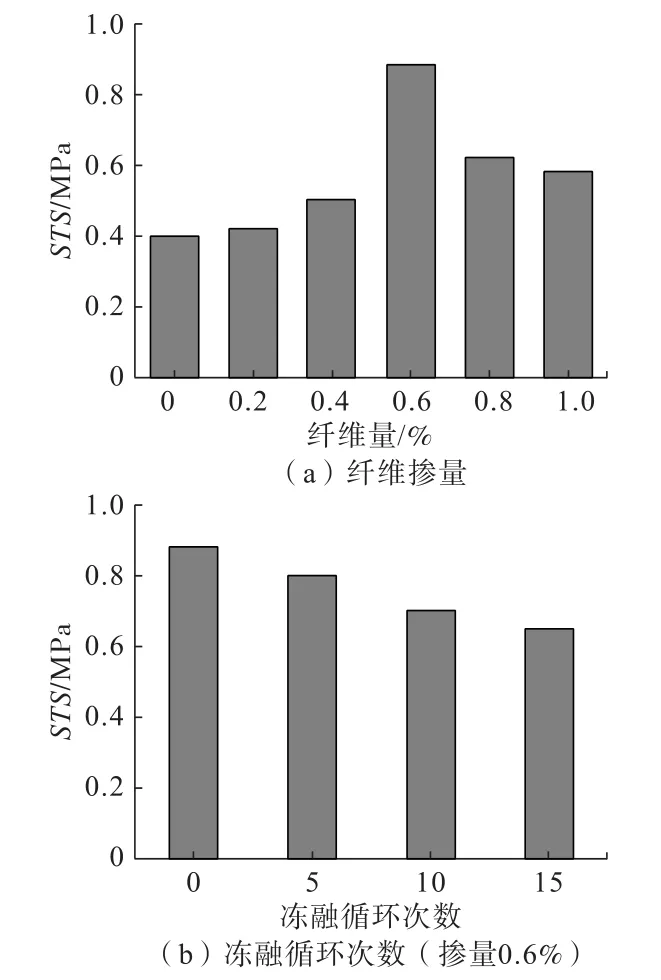

2.4 纤维改性充填体抗拉强度

由表4 可知:冻融循环次数和纤维掺量双因素对充填体抗拉强度的影响程度为冻融循环次数大于纤维掺量。 纤维改性充填体抗拉强度随着纤维掺量和冻融循环次数增加的演化特征如图3 所示。 由图3可知:纤维掺量对充填体的抗拉强度具有显著影响,纤维掺量为0.2%~1.0%时,抗拉强度先增加而后降低,产生这种变化趋势的原因与充填体抗压强度随纤维掺量增加的变化趋势原因相似。 主要是因为纤维的掺入能够使得充填体内部均匀分布纤维,料浆会与均匀分布的纤维进行融合,二者之间产生胶结作用。胶结力可以延缓充填体在外部荷载作用下的裂隙发育,进而能够提高充填体的抗压强度。 由表4 可知:纤维改性充填体的抗压强度和抗拉强度随着纤维掺量由0.2%增加到0.6%时,均表现出增加的趋势,二者均在纤维掺量为0.6%时达到最大值。 这证明了纤维改性充填体对纤维掺量的增加都有所响应,而充填体的抗拉强度表现出更加敏感的特性。

图3 纤维掺量和冻融循环次数双因素对充填体抗拉强度的影响Fig.3 Influence of fiber content and freeze-thaw cycle times on tensile strength of filling body

当纤维改性充填体受到冻融循环作用时,随着循环次数增加,充填体抗拉强度逐渐减小,说明冻融循环次数的增加能够劣化充填体抗拉强度,主要原因是冻融过程对充填体具有损伤作用。 虽然纤维的掺入能够在纤维和料浆之间建立黏结力,能够弥补充填体内部原有的缺陷起到应力传导作用,使得外部荷载在试样内部均匀分布,从而增加了充填体强度;但是纤维和料浆之间建立的黏结力在受到冻融作用后,会产生疲劳效应,随着冻融循环次数的增加疲劳效应会愈发明显,甚至导致纤维和料浆之间建立的黏结力重新断裂,进而劣化纤维改性充填体的抗拉强度。

3 结 论

(1)纤维掺入充填体能够改变充填体的坍落度、抗压强度和抗拉强度。 随着纤维掺量增加,纤维改性充填体坍落度逐渐降低;抗压强度和抗拉强度呈现先增强后降低特征,纤维掺量为0.6%时,纤维改性充填体强度达到最大值,选择合理的纤维掺量可以有效提高充填体强度。

(2)纤维和冻融过程对充填体力学性能的影响具有时间效应,充填体4 d 抗压强度几乎不随纤维掺量和冻融循环次数变化而变化,充填体7 d 充填体抗压强度则随纤维掺量和冻融循环次数变化而变化,充填力学性能最佳的测试周期有待进一步确定。

(3)纤维和冻融对充填体坍落度和强度的影响程度不同,对充填体坍落度的影响程度为纤维掺量大于冻融循环次数;对充填体强度(抗压强度和抗拉强度)的影响程度为冻融循环次数大于纤维掺量。 冻融循环过程对纤维改性充填体带来的损伤显著于纤维对于充填体力学性能的提升效果。