多源石墨固废制备电热建筑板材成型试验研究

2023-12-22唐双虎任子杰高惠民马骏辉杨云平李相国

唐双虎 任子杰,2 高惠民,2 马骏辉 杨云平 吕 阳 李相国

(1.武汉理工大学资源与环境工程学院,湖北 武汉 430070;2.矿物资源加工与环境湖北省重点实验室,湖北 武汉 430070;3.武汉理工大学材料科学与工程学院,湖北 武汉 430070;4.硅酸盐建筑材料国家重点实验室,湖北 武汉 430070)

石墨是我国战略性矿产资源,多年以来伴随着大规模的石墨开采和加工产生了大量的固废[1]。 石墨固废的大量堆积不仅侵占了农田,还会污染土壤及水体,对生态环境造成潜在危害[2]。 目前,石墨固废的应用面比较狭隘,对石墨固废资源进行合理的开发利用刻不容缓。 胡锐等[3]将采矿废石和选矿尾矿等石墨采选固废作为发泡陶瓷原料,同时配入一定量的高岭土和长石,制备出表观密度536 kg/m3、抗压强度7.12 MPa 的发泡陶瓷。

石墨开采废石中石英片岩主要矿物成分为石英,并含有微量石墨,可以作为天然砂石的替代品,用作砂石骨料制作水泥基材料[4-5]。 把石墨开采废石和石墨尾料添加到水泥砂浆或混凝土中,利用微量石墨的导电性质显著改善其电学性能[6],使其具有优异的导电性能和热电效应。 陈真等[7]对以不同石墨尾矿替代率制备的混凝土进行了断裂试验,发现以20%~30%石墨尾矿替代率制成的混凝土相较于普通混凝土抗断裂性提升最为显著。 孙小巍等[8]发现将适量的石墨尾矿掺入泡沫混凝土,可以提高泡沫混凝土的抗压强度,且颗粒越细,提高幅度越大。 LIU 等[9]添加0~20%的石墨粉制备导电混凝土,随着石墨粉掺量的增加,导电混凝土的电阻率由500 000 Ω·m 降至50 Ω·m,导电混凝土的电阻率随石墨粉细度和掺量的增加而降低,试件连续通24 V 交流电后温度升高,表现出较高的电加热效应。 对于水泥基材料多是针对其力学性能和电学性能进行测试研究[10]。 张大双[10]研究了石墨尾矿和碳纤维掺量对石墨尾矿混凝土力学强度、电学性能的影响,结果表明,石墨尾矿和碳纤维最佳掺量分别在10%、0.30%左右,此时导电混凝土表现出良好的力学和电学性能,其抗压强度32 MPa、体积电阻率40 kΩ·cm。

本文以提高多源石墨固废(石墨矿采选固废和球形石墨尾料)利用率为目的,利用球形石墨尾料和石墨矿开采废石制作电热建筑板材,在确定电热板材制备配比的条件下,探讨了电热板材的成型方式、电热板材尺寸对力学性能和电学性能的影响,为后续电热板材制作提供理论参考。

1 试验原料及方法

1.1 试验原料

(1)水泥。 华新水泥股份有限公司生产的P·O 52.5 级硅酸盐水泥。 ISO 法实测7 d 和28 d 抗压强度分别为33.8 MPa 和60.4 MPa,满足规范中水泥强度的要求。

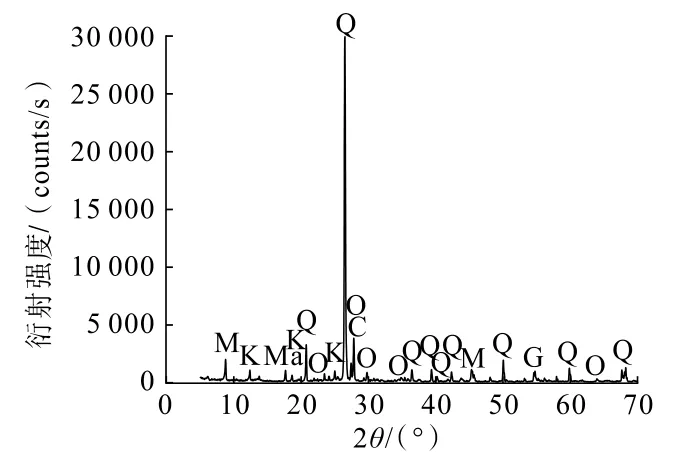

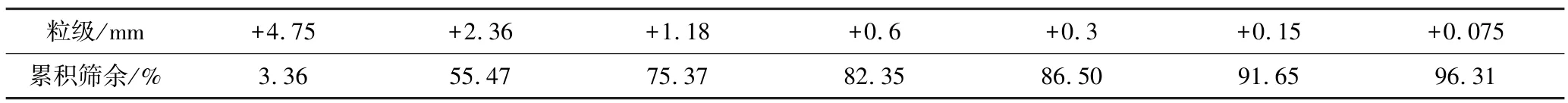

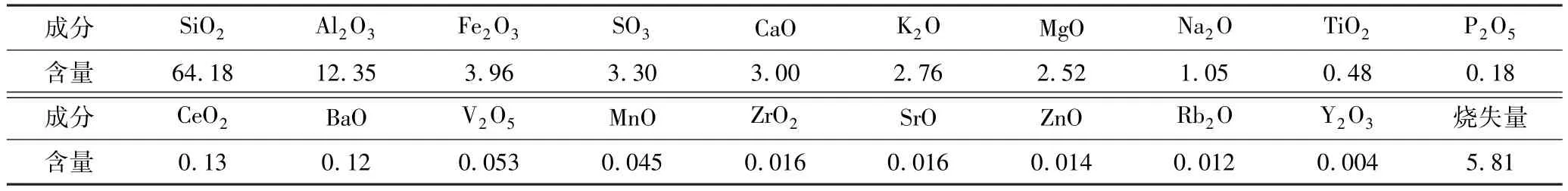

(2)骨料。 采用石墨开采废石为试验骨料,破碎后其粒度组成见表1,主要化学成分见表2,矿物组成如图1 所示。

图1 石墨矿开采废石XRD 图谱Fig.1 XRD pattern of waste rock from graphite mining

表1 石墨开采废石级配Table 1 Grading of waste rock from graphite mining

表2 石墨开采废石XRF 分析结果Table 2 XRF analysis results of waste rock from graphite mining%

分析可知,破碎后的石墨开采废石颗粒级配符合《建筑用砂》(GB/T 14684—2001)中Ⅰ类级配要求,可直接进行水泥砂浆的制备,保证水泥砂浆成型后的力学强度;主要化学成分为SiO2、Al2O3、Fe2O3、SO3、CaO、K2O、MgO、Na2O、TiO2、P2O5,其中SiO2含量64.18%、SO3含量3.30%、K2O+Na2O 含量3.81%;主要矿物成分为石英、白云母、高岭石、正长石、方解石、石墨、磁铁矿。

(3)石粉。 石粉是石墨开采废石经过破碎后,颗粒粒径小于0.075 mm 的细粉。

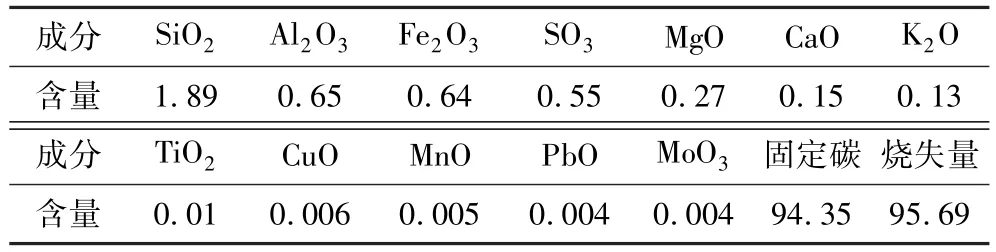

(4)球形石墨尾料。 球形石墨尾料的主要矿物组成为石墨,主要化学成分(表3)为C、SiO2、Al2O3、Fe2O3、SO3、MgO、CaO 和K2O,并含有微量的TiO2、CuO、MnO、PbO 和MoO3。

表3 球形石墨尾料XRF 分析结果Table 3 XRF analysis results of spherical graphite tailings%

(5)减水剂。 减水剂为天津伟合科技发展有限公司生产的高效聚羧酸减水剂。

(6)电极。 采用安平县康威金属丝网制品有限公司生产的不锈钢网为不锈钢电极。

1.2 电热板材的制备

电热板材的制备在实验室中进行,先将水、聚羧酸减水剂溶液和球形石墨尾料在搅拌锅中混合,搅拌均匀,再将水泥倒入搅拌锅。 将搅拌锅安装在水泥胶砂搅拌机上,开启自动搅拌模式,搅拌2 次,第3 次搅拌开始后30 s,加入石墨采矿废石。 将搅拌完成的导电水泥砂浆分2 次装入三联试模。 埋入不锈钢电极网,进行成型操作。 电热板材定型后,放置于环境温度20 ℃、环境湿度大于95%的养护室中养护。 分别测试3、7 和28 d 的力学强度及3、7、14 和28 d 的体积电阻率。

1.3 测试方法

(1)力学强度分析。 将养护至3、7 和28 d 的电热板材从养护室中取出,擦去试块表层的水分,在标准室内环境下晾干3 h,根据规范《水泥胶砂强度检验方法(ISO 法)》(GB/T 17671—1999),使用无锡市锡仪建材仪器厂生产的WAY-300 型全自动抗折抗压试验机依次进行抗折试验和抗压试验。

(2)体积电阻率分析。 将养护至3、7、14、28 d 的试块从养护室中拿出,用干抹布将试块表面的水分擦干,在标准室内环境静置2 h;然后使用常州同惠电子股份有限公司生产的TH2830 同惠LCR 数字电桥测量仪测得电热板材的体积电阻,计算出电热板材的体积电阻率。

2 试验结果与讨论

2.1 电热板材成型方式试验研究

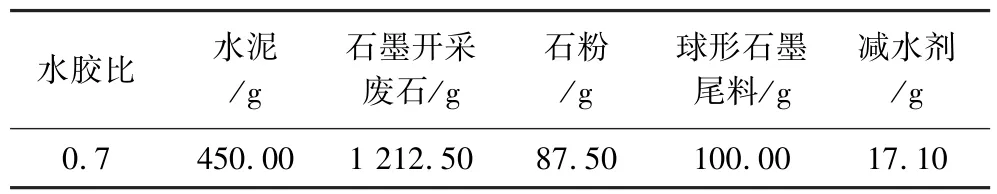

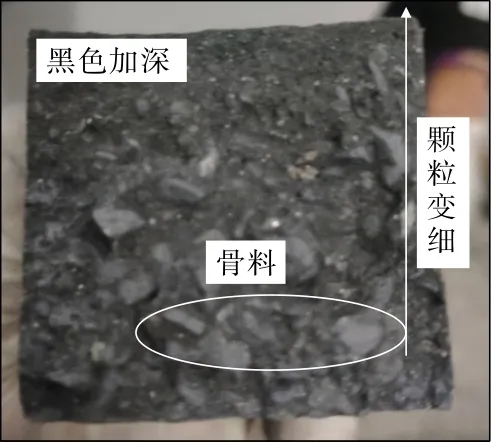

对喷涂成型和振实成型的电热板材制备方式进行对比试验,研究电热板材的成型方式对其力学性能和电学性能的影响。 所制备的电热板材尺寸为4 cm×4 cm×16 cm,水泥砂浆配比见表4。

表4 电热板材水泥砂浆配比Table 4 Ratio of electric heating plate cement mortar

2.1.1 电热板材成型方式对力学性能的影响

采用2 种成型方式制备的电热板材,养护28 d的抗折强度和抗压强度结果见图2。

图2 不同成型方式电热板材的力学性能Fig.2 Mechanical properties of electrothermal plates with different forming methods

从图2 可以看出,通过振实成型和喷涂成型2 种方式制备的电热板材养护28 d 后,振实成型具有更高的力学强度。 采用振实成型方式的抗折强度比喷涂成型方式高20.65%,抗压强度比喷涂成型方式高41.96%。 电热板材采用振实成型,振实过程中大颗粒骨料在重力的作用下到达模具底部并进行定向排列,细颗粒骨料透过粗骨料之间的缝隙逐层在空隙中堆积;同时振实过程中,砂浆中的气泡受到挤压,小气泡之间相互融合成大气泡排出,减少板材内部的气孔,使砂浆更加密实[11-12],养护成型后的电热板材便会具有较高的抗压强度和抗折强度。 而采用喷涂砂浆的成型方式,砂浆在压力的作用下喷出,砂浆中各粒级骨料分布均匀[13],骨料之间存在较多的空隙无法填补,呈现较为松散的状态,使得喷涂方式成型的电热板材力学强度较低。

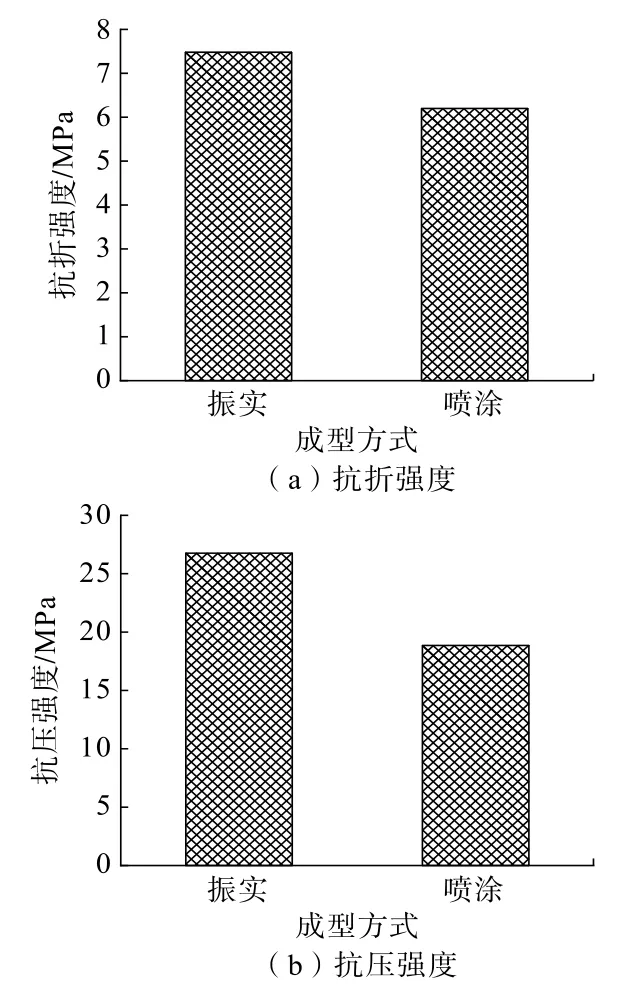

2.1.2 电热板材成型方式对电学性能的影响

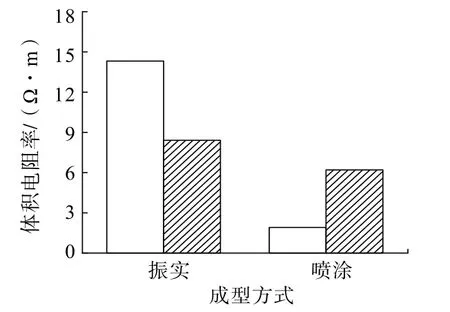

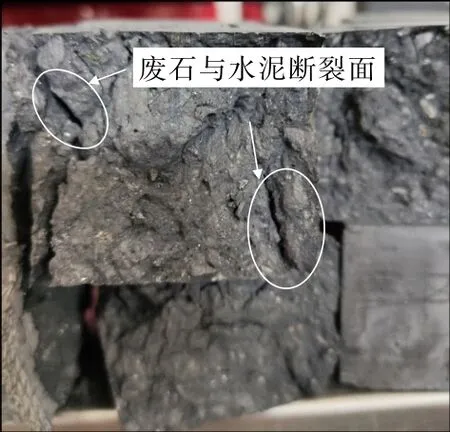

2 种成型方式对电热板体积电阻率的影响见图3。 振实成型的电热板材进行抗折强度测试后的断裂面如图4 所示。

图3 不同成型方式电热板材的体积电阻率Fig.3 Volume resistivity of electrothermal plates with different forming methods

图4 振实成型电热板材的断裂面Fig.4 Fracture surface of vibrated electric heating plate

从图3 可以看出,采用振实成型的电热板材体积电阻率在潮湿状态和烘干状态下分别比喷涂成型方式高35.65%和649.74%。 水泥砂浆在振实过程中,由于骨料中的粗细颗粒相互挤压,使骨料缝隙之间的水泥和球形石墨尾料含量降低。 石墨呈鳞片状,又是表面疏水矿物,在重力和骨料之间挤压力的作用下流动到模具表层[14](如图4 所示)。 成型过程中,为使板材表面平整,砂浆表面需要进行抹平处理,抹平过程中砂浆表面的部分球形石墨尾料被刮出,使电热板材整体的球形石墨尾料含量降低,导致振实成型方式制备的电热板材体积电阻率高。 喷涂成型方式需要调整增加水泥砂浆的稠度,使水泥砂浆各基材的混合更加均匀,且成型过程中球形石墨尾料较为均匀的分布在整个板材各个部位,球形石墨尾料之间的搭接网络相比振实成型方式会更加完善[15],使得电热板材的体积电阻率更低。

振实成型方式制备的电热板材潮湿状态下的体积电阻率比烘干状态下低70.27%,而喷涂成型方式制备的电热板材潮湿状态下的体积电阻率比烘干状态下高218.88%。 这是因为由于球形石墨尾料添加量较少,电热板材整体的球形石墨尾料分散不均匀,之间无法进行充分搭接,导电网络不完善[16],使烘干状态下的体积电阻率上升。 喷涂成型的方式会增加骨料之间的孔隙率,养护过程中会存在很多的自由水,在潮湿状态下电热板材孔隙中的自由水起到体积电阻率中和作用,使得体积电阻率偏高。 烘干之后,喷涂成型方式的电热板材内部球形石墨尾料分布均匀且没有损失,在较低的球形石墨尾料掺量情况下,导电网络便可以由球形石墨尾料进行连接,因此电热板材的体积电阻率降低。

2.2 电热板材尺寸试验研究

采用振实成型方式,制备尺寸为1 cm×4 cm×16 cm 的电热薄板,与尺寸为4 cm×4 cm×16 cm 的电热厚板进行对比,探究电热板材尺寸对其力学性能和电学性能的影响。 电热板材水泥砂浆配比同表4。

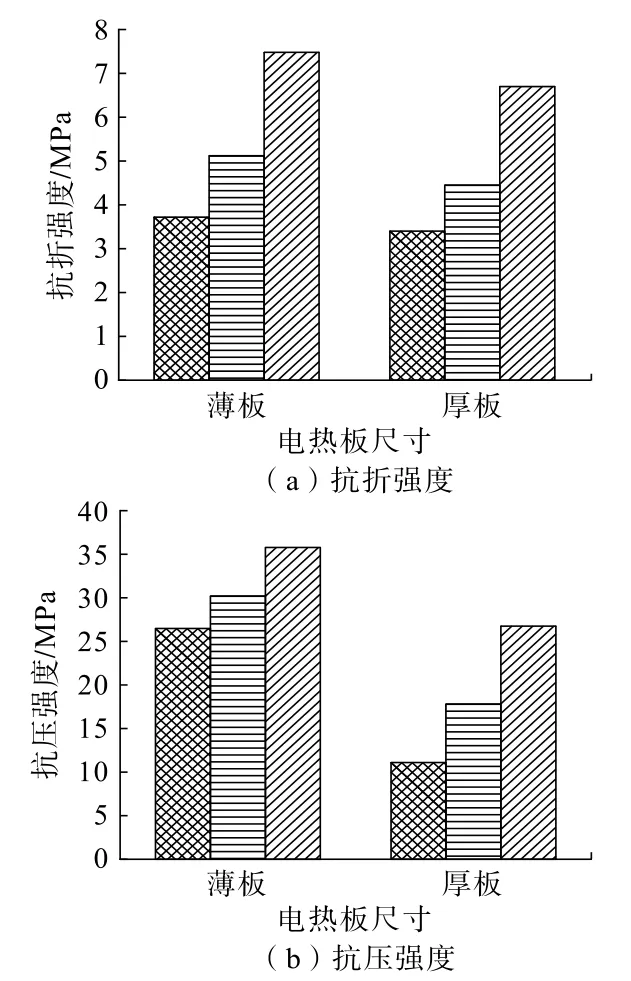

2.2.1 电热板材尺寸对力学性能的影响

电热板材成型尺寸对抗折强度和抗压强度的影响见图5。 尺寸为4 cm×4 cm×16 cm 的电热板材经过力学性能检测后的断裂面如图6 所示。

图5 不同尺寸电热板材的力学强度Fig.5 Mechanical strength of electrothermal plates with different sizes

图6 电热厚板压缩断裂面Fig.6 Compression fracture surface of electrothermal thick plate

由图5 可以看出,制备的1 cm×4 cm×16 cm 薄板在养护龄期的各阶段,其抗折强度和抗压强度均大于4 cm×4 cm×16 cm 的厚板。 薄板在养护3、7 和28 d的抗折强度分别高于厚板9. 41%、15. 06% 和11.64%,抗压强度分别高于厚板138. 56%、69. 66%和33.72%。 薄板厚度仅为1 cm,使用的石墨开采废石级配中,+2.36 mm 的累计筛余为58.83%,粗颗粒占比较高,对电热板材起主要支撑作用。 水泥在电热板材中起着胶凝粘接作用,球形石墨尾料的加入,使水泥净浆强度严重下降[17]。 由图6 可以看出,电热板材在受压断裂时,板材内部裂隙主要在水泥和石墨开采废石的交界面,此时进行力学强度试验,承受压力部分主要体现在石墨开采废石上,所得到的力学强度较高。

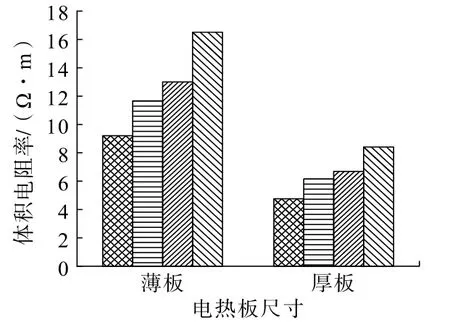

2.2.2 电热板材尺寸对电学性能的影响

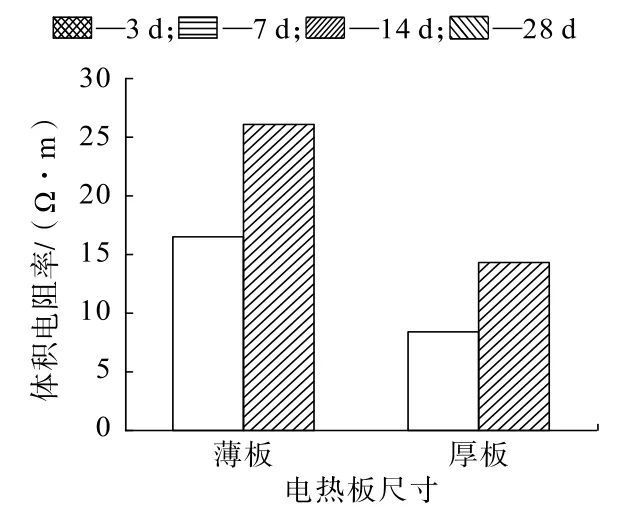

电热板材成型尺寸对体积电阻率的影响如图7所示,养护28 d 后的2 种尺寸电热板材的体积电阻率如图8 所示。

图7 不同尺寸电热板材的体积电阻率Fig.7 Volume resistivity of electrothermal plates with different sizes

图8 湿度对2 种尺寸电热板材体积电阻率的影响Fig.8 Effect of humidity on volume resistivity of electrothermal plates with two types of sizes

由图7 可以看出,在养护过程中,薄板的体积电阻率均高于厚板。 这是由于薄板制作时使用的模具空间狭小,而骨料颗粒较粗,2.36~4.75 mm 粒级含量高,在进行振实过程中,骨料颗粒在模具中运动受到阻碍,颗粒与颗粒之间相互挤压无法分散,导致细颗粒无法进入粗颗粒搭接而成的空隙中,增加了电热板材内部的空隙率,同时使球形石墨尾料之间的相互搭接造成困难,最终各个养护阶段的体积电阻率均高于厚板。 养护3 至7 d 和14 至28 d 时,体积电阻率升高速率较快,而7 至14 d 的体积电阻率增长较慢。这是因为3 至7 d,水泥活性较高,水化速度较快,水化产物堵塞电热板材内部部分空隙,使电热板材的体积电阻率升高较快[18-19];养护进行到7 至14 d 时,水泥水化大部分已经完成,水化产物较少,对空隙之间的填充放缓,体积电阻率提升速率变低;养护14 至28 d 时,由于骨料之中含有部分石粉,此时石粉开始进行二次水化且活性较高,水化产物继续填补电热板材内部空隙,电热板材的体积电阻率又开始以较高速率增长[20]。

由图8 可以看出,养护完成进行烘干后,体积电阻率出现上升情况。 薄板烘干状态与潮湿状态下的体积电阻率增加值高于厚板,养护28 d 烘干后薄板的体积电阻率比厚板高82. 19%。 这是由于薄板内部存在更多的空隙,在烘干后空隙中的水分流失,而球形石墨尾料也因空隙搭接不完整,导电网络不完善,体积电阻率增长偏高。

3 结 论

(1)对于振实和喷涂2 种电热板材成型方式,采用振实成型方式的抗折强度比喷涂成型方式高20.65%,抗压强度比喷涂成型方式高41.96%。 用振实成型方式的体积电阻率比喷涂成型方式高649.74%。 用振实成型方式制备的电热板材相比于喷涂成型方式具有较高的力学强度和体积电阻率;喷涂方式制备的电热板材力学强度降低,但电学性能有较大提高。

(2)改变电热板材尺寸,在球形石墨尾料掺量7.41%时,养护3、7 和28 d 薄板的抗折强度分别高于厚板9.41%、15.06%和11.64%,抗压强度分别高于厚板138.56%、69.66%和33.72%。 在养护过程中,薄板的体积电阻率均高于厚板,养护28 d 烘干后薄板的体积电阻率比厚板高82. 19%。 振实成型所制备的薄板比厚板力学强度高、电学性能低。

(3)用振实成型方式制备的电热板材具有较高的力学强度,抗折强度为7. 48 MPa,抗压强度为26.76 MPa。 喷涂方式制备的电热板材具有较好的电学性能,体积电阻率为1.91 Ω·m。 采用振实成型方式,改变电热板材尺寸,薄板的力学强度和体积电阻率均高于厚板,抗折强度为7.48 MPa,抗压强度为35.78 MPa。 厚板具有较好的电学性能,体积电阻率最小为8.41 Ω·m,电热建筑板材固废使用比例达到75.6%。