NiTi-Cu 异种材料激光微连接机理及元素分布

2023-12-19柯文超张康周乃迅陈文畅陈龙庞博文曾志

柯文超,张康,周乃迅,陈文畅,陈龙,庞博文,曾志

(1.电子科技大学,成都,611731;2.陆装驻成都地区航空军代室,成都,610000)

0 序言

镍钛(NiTi)形状记忆合金(shape memory alloys,SMA)作为一种智能材料,具有良好的形状记忆效应(shape memory effect,SME)、超弹性(super elasticity,SE)、抗腐蚀性和生物兼容性,被广泛应用于汽车、航空航天和生物医学等领域[1-2].然而NiTi 成本高,且单一的NiTi 结构难以满足不同产品的性能要求,因此NiTi 零件通常需要与异种材料(如铝,钢,铜等合金)连接组成系统,以发挥其功能特性[3].电弧焊[4]、电子束焊[5]、激光焊等是常用的NiTi 合金与异种材料的连接方法,其中激光焊能量密度高、热影响区小、残余应力小,是一种先进的连接技术[6],适用于NiTi 合金与异种材料的精密连接.NiTi 合金对温度变化敏感,大功率激光焊接过程会损伤接头的SME 和SE 功能特性,因此运用小功率(<1 000 W)的激光微连接工艺(laser microwelding,LMW)对小尺寸(< 800 μm)的NiTi 合金进行焊接能够极大保障接头性能[7].

铜(Cu)及其合金具有高导电性、导热性和优异的耐腐蚀性等,被广泛用于电子元器件及电路连接工艺[8].NiTi-Cu 异种材料激光微连接工艺是生产基于NiTi 的电子设备,如智能开关、电热驱动器和电连接器等的理想方案[9].NiTi 激光焊接熔合区形成的Ni-Ti 脆性金属间化合物(intermetallic compounds,IMCs)易诱发裂纹,并削弱接头力学性能,使焊接工艺具有挑战性[10].Sun 等人[11]使用功率为900 W 的Nd:YAG 激光器针对400 μm 直径的NiTi 和Cu 双丝异种材料开展了激光微连接工艺,研究发现,NiTi-Cu 熔合区中的脆性Ni-Ti IMCs的比例明显降低,取而代之的是低硬度的Cu-Ti IMCs.NiTi-Cu 激光微连接过程中的温度演变及熔池动态对异种材料共熔以及元素扩散有较大影响,受异质熔池微界面尺寸和工艺过程的制约,异种材料之间的激光微连接机理难以用试验设备,如高速摄影机、红外热成像仪等实时监测.计算流体力学(computational fluid dynamics,CFD)仿真模拟方法日益成为研究焊接过程的有效工具[12],有助于优化激光微连接工艺、控制连接成形、提升接头性能.Zhang 等人[13]建立了三维CFD 模型,研究了不同的激光离焦量和功率对NiTi 合金与不锈钢异种材料焊接微连接熔池形貌的影响.现有的研究忽略了异种元素扩散及分布机制,也难以揭示NiTi 及异种材料的激光微连接机理.

文中对 NiTi 丝和铜板进行激光微连接,建立了三维CFD 模型,模拟了NiTi-Cu 激光微连接过程中的温度场、流场演变和元素传输规律,为深入研究NiTi-Cu 激光微连接焊接技术在工程领域的应用提供理论指导.

1 试验方法

图1 为NiTi-Cu 异种材料激光微连接示意图.试验使用的400 W 楚天JHM-1GY-400D 型Nd:YAG激光器 (图1a),波长为1.064 μm,使用直径 700 μm 富镍的NiTi 超弹性合金丝(Ni 元素含量50.8%)和三维尺寸 2.0 mm × 25.0 mm × 0.5 mm的T2 纯铜薄板(Cu 元素含量99 %)为焊接材料.NiTi 丝置于铜板上,并用夹具固定,如图1b 所示.焊前使用丙酮、乙醇和蒸馏水清洁NiTi 丝;用砂纸对铜板进行机械抛光,并使用丙酮清洁以去除氧化膜.选用优化的工艺参数进行焊接[9],激光在铜板上表面的聚焦直径为800 μm,焊接速度为10 mm/s,焊接过程中持续通入流速为 18.8 L/min、纯度为99.99%的氩气以防氧化.

图1 NiTi-Cu 激光微连接示意图(mm)Fig.1 Diagram of micro laser welding of NiTi-Cu.(a)micro laser welding system;(b) diagram of micro laser welding

将焊后样品制成金相试样,使用600 目~ 1 200目的砂纸和平均粒径0.25 μm 氧化铝粉末进行抛光,用比例为14∶3∶82 的 HNO3∶HF∶H2O 腐蚀液对金相腐蚀后,采用 Olympus BX53M 光学显微镜和能量色散谱仪(energy dispersive spectrometer,EDS)表征样品的微观结构和元素分布.

2 数学模型

2.1 基本假设

激光微链接涉及复杂的热物理过程,如熔化凝固、金属蒸发等,为了平衡计算效率和求解精度,激光微链接CFD 建模采用如下假设:熔融的异种金属被视为不可压缩的层流牛顿流体[14];采用 Boussinesq近似法计算熔池热浮力[15];忽略保护气体对熔池动态的影响[16];计算域的初始温度为300 K,与实际焊接环境温度相近.

2.2 计算模型

试验使用基于笛卡尔坐标系的三维尺寸为4.0 mm × 2.0 mm × 1.5 mm 的计算域,如图2 所示.计算域包含500 μm 厚的铜板,直径700 μm 的NiTi 丝,其余为气体层.为有效追踪焊接过程中的元素传输机制,设置NiTi,Cu 和气体为3 个不同的相.计算域共有304 587 个六面体结构网格,最小网格尺寸为30 μm.计算域顶面设置为压强出口(Pressure-outlet)边界条件,其余面设置为壁面(Wall)边界条件.

基于压力速度耦合的PISO 算法,利用ANSYS Fluent 软件计算激光微连接过程的温度场、流场演变,设置时间步长在1 × 10-7~ 1 × 10-5s 范围内自适应变化.编写基于C 语言的用户自定义函数(user-defined function,UDF)计算激光微连接过程中的力学作用和激光热源,模拟过程中使用的NiTi 和Cu 的热物理参数见表1[17-18].

表1 NiTi 和Cu 热物理参数Table 1 Thermophysical parameters of NiTi and Cu

2.3 控制方程

在模拟激光微连接过程中,计算域单元应满足质量、动量和能量守恒及体积分数(volume of fraction,VOF)方程[19].

式中:ρ为计算域中物质的密度;v为速度矢量;p为压力;k为导热系数;μ为动力粘度;K为阻力系数;T为实时温度;H是焓;Sm为动量源项,通过编辑UDF 函数将激光微连接过程中熔池的驱动力,如热浮力、表面张力、金属蒸气反冲压力等添加至动量源项中;α为计算域单元气相或金属相的体积分数,0<α<1 的单元组合为熔池气液自由界面;Se为能量源项,主要为激光热源和自由液面的热损失.熔池自由液面的热损失包括对流、辐射以及金属蒸发引起的散热[16].

式中:n为熔池自由液面的方向矢量;hc为对流换热系数;ε为辐射系数;σ为玻尔兹曼常数;mv为金属蒸发质量;Lv为蒸发潜热;Tref为环境温度.

熔融金属吸收激光束能量而蒸发,金属蒸气反冲压力垂直作用于熔池自由液面,使液面凹陷产生匙孔,金属蒸气反冲压力计算式为[20]

式中:P0为标准大气压;M为材料的摩尔质量;R为气体常数;Tv为蒸发温度.

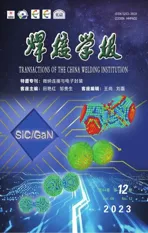

2.4 热源模型

图3 为激光热源模型及能量分布,激光微连接过程中,激光能量以热流密度的形式输入到NiTi和铜材料上,并呈高斯分布[21].高斯分布计算式为

图3 激光热源模型及能量分布Fig.3 Laser heat source model and energy distribution.(a) laser heat source model; (b) energy distribution

式中:r=(x-v0t)2+y2为热源内的点与热源中心的距离;v0为焊接速度;c为热源分布系数;Q为激光功率;η为激光效率;r0为激光半径.通过VOF 方程识别熔池气液界面,将热源施加至三维计算域.

2.5 模型验证

为验证计算模型的可靠性,图4 比较了试验和仿真焊缝的横截面轮廓.图中可以看出,试验和仿真焊缝的轮廓吻合良好,因此模型可用于后续激光微连接熔池动态特征分析.

图4 试验与仿真焊缝横截面轮廓对比Fig.4 Comparison of the experimental and simulated welds on the cross-section.(a) the experimental;(b) simulated welds

3 结果与分析

3.1 NiTi-Cu 激光微连接机理

激光微连接过程中,匙孔深度可反映激光能量的分布状况.利用CFD-Post 软件计算匙孔气液界面底部与NiTi 丝顶部的距离H1,即为仿真匙孔深度.图5 为CFD 模型预测的25 ms 内匙孔深度随时间变化曲线.观察发现,以H1=0.70 mm(0.70 mm为NiTi 丝直径)为基准,25 ms 的焊接时间可以分为3 个特征时间区间:0~t1(t1=6.2 ms),匙孔深度小于NiTi 丝直径,激光只作用于NiTi 丝;t1~t2(t2=13.3 ms),匙孔深度约等于NiTi 丝直径,激光作用于NiTi 丝与铜板的交界面;t2~ 25 ms,匙孔深度开始大于NiTi 丝直径,激光同时作用于NiTi 丝和铜板,时间区间1 和3 内,部分时间段(1.4~ 2.7 ms 和16.4~ 19.0 ms)匙孔深度有较大波动,这由匙孔不稳定导致的[14].

图5 仿真匙孔深度随时间变化曲线Fig.5 Predicted fluctuation curve of keyhole depth with time

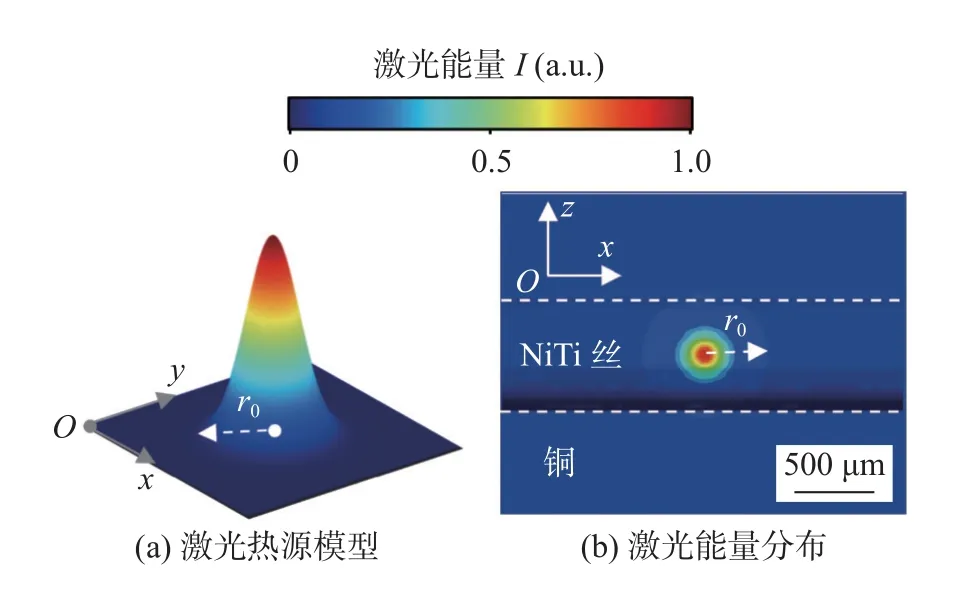

图6 为特征时间区间1(0~t1)内熔池的俯视和横截面视图,熔池中的小箭头为速度矢量.从图中可以看出,当时间为0.7 ms 时,激光输出能量累积较少,仅NiTi 丝上部被熔化,熔池窄且浅,匙孔较浅,且匙孔形成过程中有少许金属飞溅;当时间为2.7 ms 时,随着激光能量的累积,熔池变宽,且匙孔抵达NiTi 丝底部,熔池深度加深;当时间为0.7~2.7 ms 时,匙孔边缘的金属液在金属蒸气反冲压力的驱动下有向下运动的趋势,表明该特征时间区间内匙孔主要表现“钻孔”现象[14],且在该时间区间,激光能量只作用于NiTi 丝,铜板几乎无温度变化.

图6 时间区间1 内的熔池动态Fig.6 Molten pool dynamics within the time interval 1.(a) t=0.7 ms;(b) t=2.7 ms

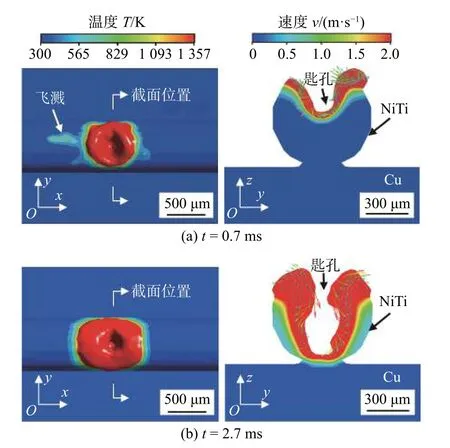

图7 为特征时间区间2(t1~t2)内熔池动态.观察发现,当时间为6.2 ms 时,铜板上有大量的飞溅,激光束下方的NiTi 丝被全部熔化,并呈半椭圆形铺展于铜板上,匙孔穿透了NiTi 丝并抵达铜板上表面,匙孔深度等于NiTi 丝直径,即H1=0.70 mm;当时间为13.3 ms 时,NiTi 丝吸收了更多激光能量,熔池变长(x轴方向),匙孔深度维持在H1=0.70 mm 不变,匙孔未进入铜板内,6.2 ms 的激光能量累积,匙孔便穿透了NiTi 丝;而在6.2~13.3 ms(Δt=7.1 ms)时,铜板仅上表面的微小区域被熔化,这主要是由铜的热导率高(表1 表明铜的热导率约为NiTi 的7 倍[17-18])、散热快造成的.因此激光在6.2~ 13.3 ms 时,激光作用于NiTi 丝与铜板的交界面,使铜板被预热,在该时间区间内,观察到熔池横截面有两个由表面张力引起的Marangoni 涡流[22],该涡流驱动熔融NiTi 铺展在铜板上,有助于NiTi 和铜异种材料之间的润湿,在Marangoni 涡流的驱动下,6.2 ms 时NiTi 与铜板间的孔洞(图7a)逐渐被熔融金属填补,并在13.3 ms 时消失.

图7 时间区间2 内的熔池动态Fig.7 Molten pool dynamics within the time interval 2.(a) t=6.2 ms;(b) t=13.3 ms

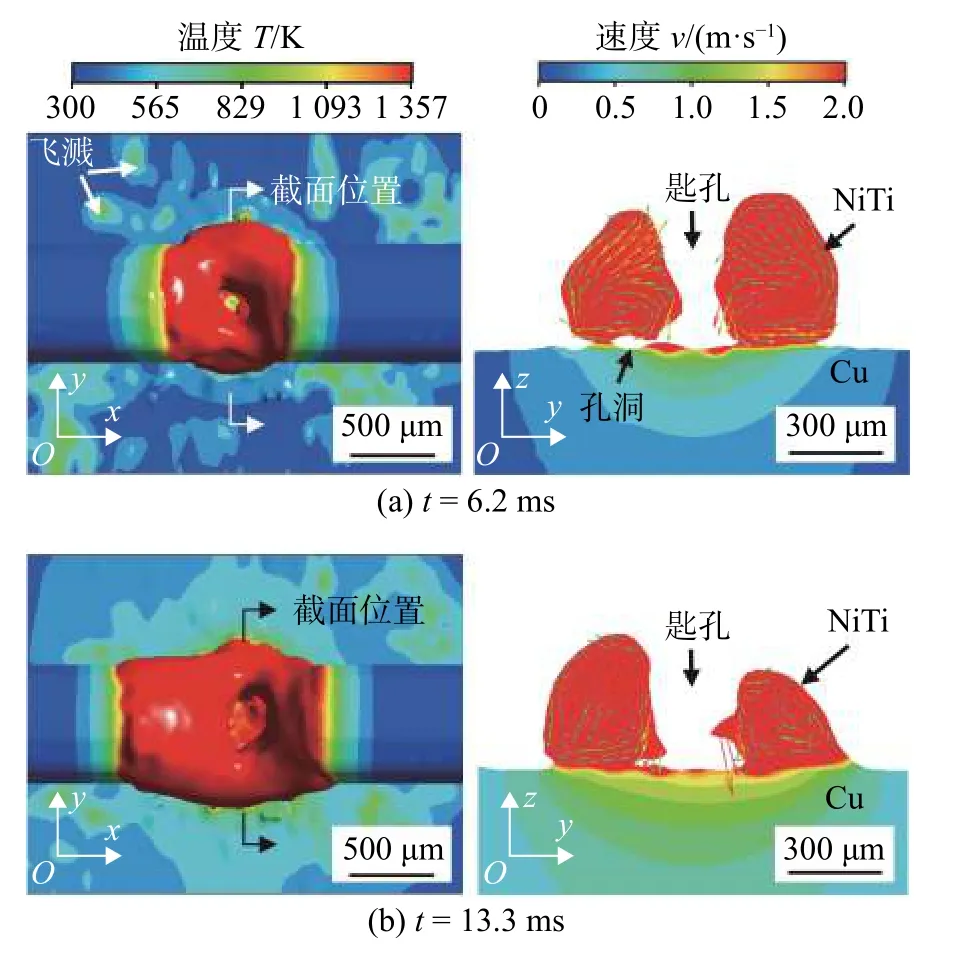

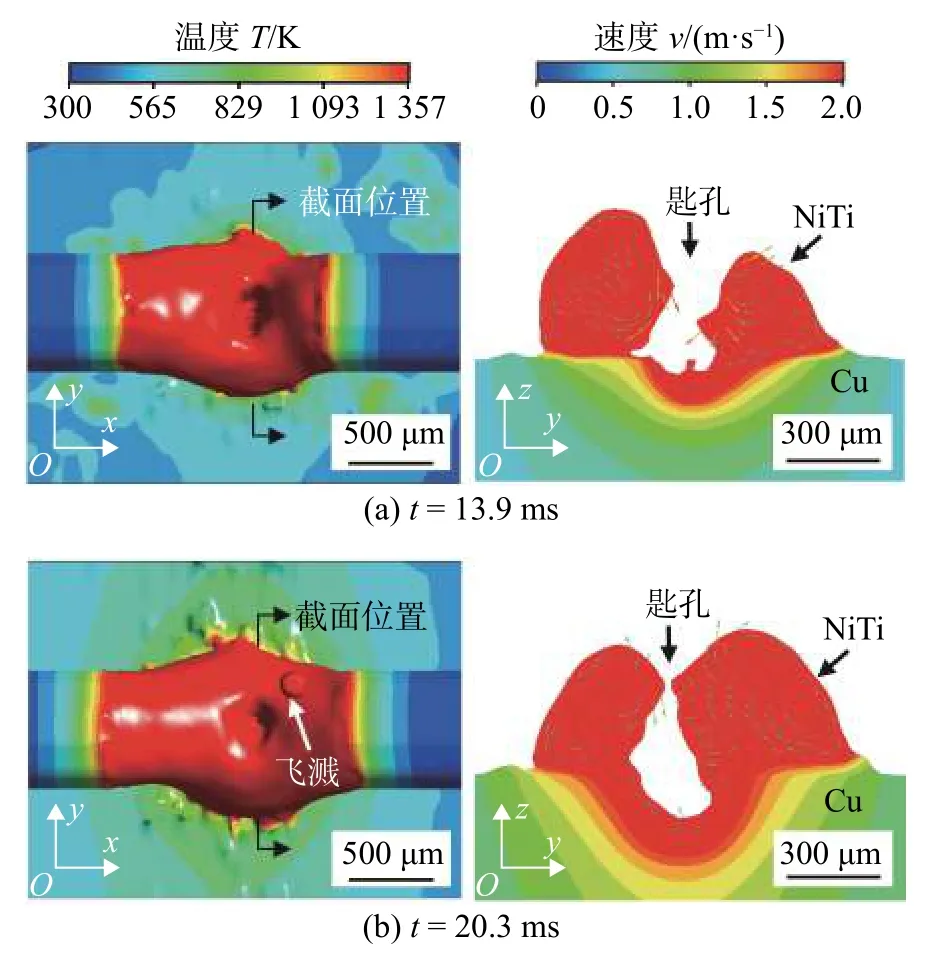

图8 为特征时间区间3(t2~ 25 ms)内熔池演变.当时间为13.9 ms 时,铜板上部被熔化,激光束开始在铜板内部“钻孔”;当时间为20.3 ms 时,匙孔在铜板内的深度进一步加深,铜板上形成约240 μm 深的熔池,在该时间区间内,激光同时作用于NiTi 丝和铜板内部,NiTi 丝与铜板被连接在一起.与时间区间2 类似,在时间区间3 内,熔池横截面也存在两个Marangoni 涡流,该涡流促进了熔池流动,有助于Ni,Ti 和Cu 元素混合.

图8 时间区间3 内的熔池动态Fig.8 Molten pool dynamics within the time interval 3.(a) t=13.9 ms;(b) t=20.3 ms

3.2 元素扩散及分布规律

图9 为不同时间熔池横截面Cu 元素分布情况.当时间为2.7~ 13.3 ms,即时间区间1 和2 内,铜板未熔化或熔化量极少,因此未发现明显的NiTi 与铜混合现象.而在时间区间3 内,即时间为13.9 ms(图9d),匙孔开始深入铜板内部,在金属蒸气反冲压力的驱动下[23],匙孔底部熔融的NiTi 被压入铜板内部,并互相混合,同时匙孔边缘的铜也被挤入NiTi 丝内部,并在Marangoni 涡流的作用下与NiTi 混合.由此可见,NiTi-Cu 激光微连接过程中,Ni,Ti 和Cu 元素混合主要发生在时间区间3 内.

图9 熔池横截面Cu 元素分布Fig.9 Cu element distribution on the cross-section of molten pool.(a) t=2.7 ms;(b) t=6.2 ms;(c) t=13.3 ms;(d) t=13.9 ms

为定量分析焊缝中Cu 元素的分布,试验与仿真焊缝中Cu 元素分布对比如图10 所示.选取图4a 中金相A 区垂直于焊缝边缘的3 个点(图10a 点1,2,3)进行EDS 扫描,检测各点的Cu元素含量.如图10d 所示,点1,2,3 中Cu 元素含量分别为15.4%,11.8%和9.6 %,表明Cu 元素含量从焊缝中心到焊缝边缘逐渐升高.Cu 元素进入熔池有助于在焊缝边缘形成低硬度的Cu-Ti IMCs[11],降低脆性Ni-Ti IMCs 形成的可能性,从而提升接头强度.图10b 为20.3 ms 时仿真熔池横截面Cu 元素分布,在NiTi 丝内部观察到Cu 元素富集点(箭头所示),这与金相试验结果(图4a)吻合良好.NiTi 丝内部Cu 元素富集点主要由匙孔边缘的Cu 元素被激光“钻孔”效应挤入NiTi 丝内部引起的(图9d).熔融的铜在NiTi 丝内部凝固后形成固溶体,有助于强化焊接接头力学性能[9].如图10b~图10d 所示,在仿真熔池B 区选取与金相A 区相同位置的3 个点,当时间为20.3 ms 时,熔池已达准稳态,这3 点处于流速小的熔池边缘,因此元素分布趋于稳定,且区间3 结束后热量输入停止,熔池将快速凝固,此时熔池3 点的元素分布与凝固后的元素分布大致相同,可代表焊缝相应位置的元素分布.使用CFD-Post 读取各点的Cu 元素含量,得到模拟的1~ 3 点的Cu 元素含量分别为18.3%,12.1%和8.0%,与EDS 试验结果吻合良好 (图10d),表明了计算模型有较高的可靠性.

图10 试验与仿真焊缝中Cu 元素分布对比Fig.10 Comparison of Cu element distribution in experimental and simulated weld beads.(a) enlarged image of region A in Fig.4a;(b)simulated distribution of Cu element at 20.3 ms;(c) enlarged image of region B in the simulation;(d) comparison of the element content

4 结论

(1) NiTi-Cu 激光微连接过程由3 个特征时间区间组成,即在时间区间1(0~ 6.2 ms)内,激光在NiTi 丝中“钻孔”,匙孔深度小于NiTi 丝直径,激光能量只作用于NiTi 丝;在时间区间2(6.2~ 13.3 ms)内,激光束下方的NiTi 丝被全部融化,匙孔抵达铜板上表面,铜板被激光预热,仅微小区域被熔化;在时间区间3(13.3~ 25 ms)内,铜板逐渐被熔化,激光束开始在铜板中“钻孔”.

(2) 微连接过程中,Ni,Ti 和Cu 元素混合主要发生在时间区间3 内,NiTi 和Cu 在金属蒸气反冲压力的作用下互相渗透,并在Marangoni 涡流的作用下均匀混合.匙孔边缘的铜被挤入NiTi 丝内部形成铜富集点,富集点处的铜凝固后形成固溶体,有助于强化焊接性能.

(3) 沿着焊缝中心至焊缝边缘,Cu 元素含量逐渐升高,焊缝将形成更多的低硬度的Cu-Ti IMCs,从而降低脆性Ni-Ti IMCs 含量,以提高接头强度.