核电厂润滑油冷却器泄漏原因分析

2023-12-06陈小飞欧鹏

陈小飞,欧鹏

(苏州热工研究院有限公司,广东 深圳 518000)

核电厂润滑油系统是用来向给水泵汽轮机轴承提供润滑油的,为避免给水泵汽轮机轴承运行时温度过高带来的软化、变形等危险,润滑油的温度必须维持在一定范围内。通常通过调节润滑油冷却器(以下简称为冷油器)来将高温的润滑油和低温的冷却水进行热量交换,才能保证润滑油的温度范围。润滑油系统如果出现冷油器泄漏和油侧进水的问题,则会造成油系统含水量超标。这不仅给维护带来繁琐的工作,而且还严重影响机组的安全运行。因此对油箱相关参数进行监控,通过参数的细微异常找出泄漏原因并进行处理,能有效保证机组安全稳定运行。

某核电厂执行主油箱定期取油样工作时,通过参数对比,发现油中有大量的游离水出现。进一步检查漏点,排除泵自身的机械密封及油箱盖板密封不严进水的可能,判断冷油器泄漏的可能性较大,经过对冷油器设备结构特点进行判断,泄漏的位置最可能出现在冷油器铜管位置。为了查找铜管泄漏原因,利用机组停机检修时的氦气查漏、涡流检测、宏观检查等多种方法,最终发现泄漏铜管是折流支撑板处凹陷穿孔导致。

1 冷油器设计结构

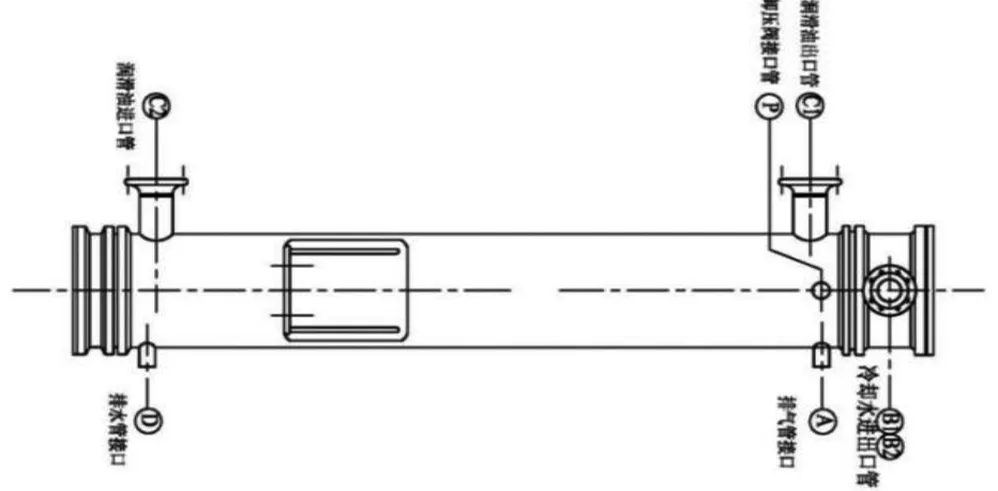

某电厂冷油器是用来冷却主给水泵汽轮机的润滑油。冷油器为管壳式结构,采用立式结构布置,主要由上下水室,壳体管系及充油回路构成,结构如图1所示。壳体上有进出水管,进出油管,排水管,排油管,排气管及温度表座等。黄铜管和隔板组装后安装在壳侧,铜管的两端均胀接在管板上,循环除盐冷却水通过顶部的端盖进入冷油器内流通,壳侧充入润滑油,两者通过管壁进行热交换。冷却器水侧4 bar左右,油侧3 bar。

图1 润滑油冷却器结构图

2 冷油器泄漏检查

选取某电厂泄漏冷油器作为分析对象,冷油器油水泄漏的位置可能有两处,冷油器上下部固定端管板处和冷油器管束处。通过打开冷油器上下方盖板,宏观检查未发现上下部固定端管板有泄漏等异常现象,所以泄漏最大可能位置是冷油器管束[1]。在隔离解体冷油器水侧,排净冷油器中的油和水,冷油器管束是由直管组成,冷油器管束之间设有折流支撑板(以下简称支撑板),如图2。

图2 冷油器管束图

2.1 氦气查漏试验

对冷油器铜管进行氦气查漏试验检查,氦气查漏法是指用氦气作为追踪剂,使用氦质谱检漏仪利用冷油器铜管的真空吸入状态进行查漏的方法。使用真空泵对铜管内部抽真空,在铜管表面加入氦气,当被检铜管表面有漏点时,氦气就会通过露点进入铜管,在真空泵出口位置安装氦质谱检漏仪的探测管,对冷油器铜管逐个进行查漏,发现外圈有铜管(图3实心圆圈位置)存在泄漏[2]。真空法的优点是检测灵敏度高,可以精确定位,能实现大容器或复杂系统的检漏。真空法的缺点是不能准确反映被检部件的真实泄漏状态。所以,对于泄漏铜管真实情况,还需进一步排查。

图3 泄露铜管位置

2.2 涡流检测

涡流检测是基于电磁感应原理的无损检测方法。涡流探头内含线圈,当通有交变电流时,线圈产生的交变磁场与被检测对象发生作用,此时在被检测对象中产生感应电流。如果检测对象存在缺陷,会导致产生的感应电流强度和分布有变化,反过来又会影响探头中线圈的阻抗,通过信号处理检测探头的阻抗变化,可以得知被检测对象是否存在缺陷,利用这种原理来检测缺陷的方法称为涡流检测。高性能的涡流检测设备是发现缺陷、分析缺陷的必要保证。采用某公司生产的涡流仪和配套的检测软件,对上述全部的冷油器铜管进行涡流检测[3]。

本次检测冷油器铜管的编号方法,是以坐标方式(Rxxx,Cxxx)表示的编号。面向冷油器油管上方的管板:定义竖直方向为R(Row)方向,出水口最上边的一行为R001,向下相邻的一行为R002,依此类推;定义水平方向为C(Column)方向,在每行中从左到右依次由小到大排列,即每行第一根管子为第一列即C001,相邻的一根C002,依此类推;对于每一根管子,应具有唯一的编号。

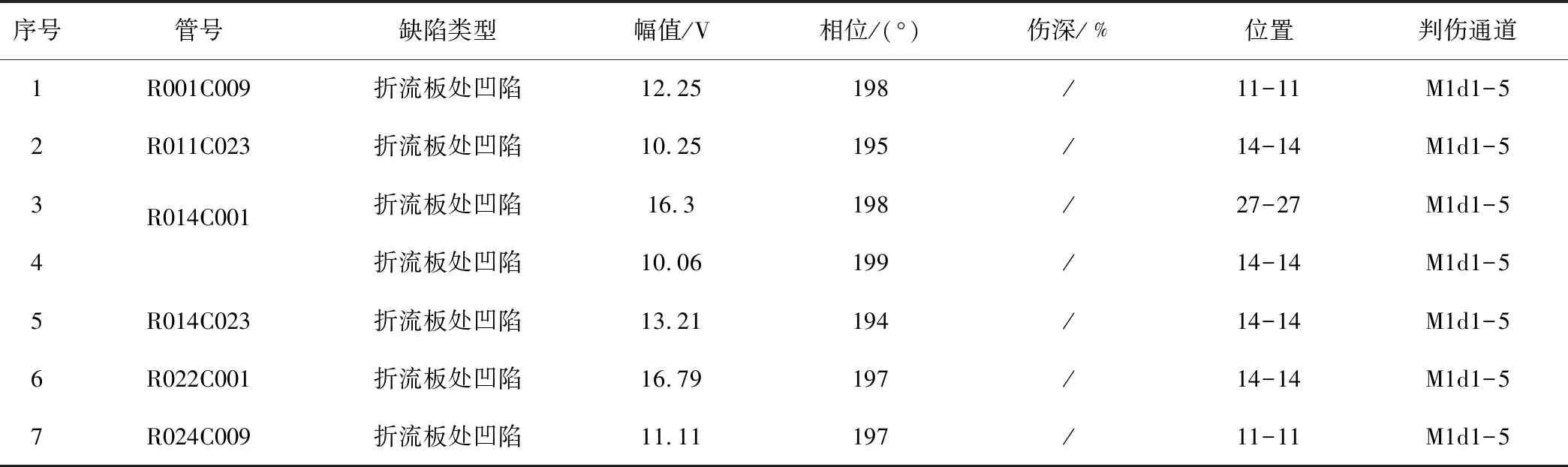

根据缺陷所在位置,选择主频或混频通道的相位—伤深曲线对缺陷做出评定。对采集的涡流数据进行分析,发现上述氦气查出的6根泄露铜管均有异常信号显示,缺陷信息见表1。

表1 铜管涡流缺陷信息

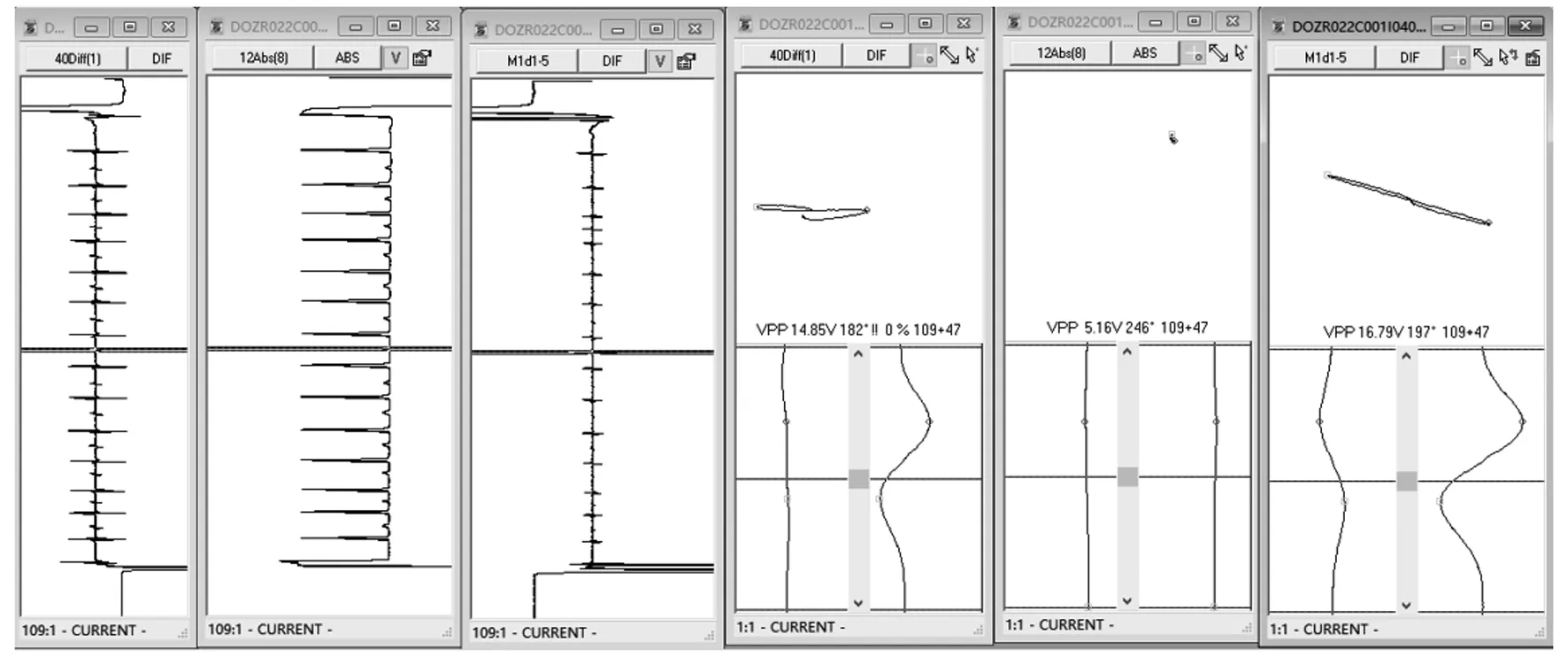

从涡流检测缺陷管的结果分析可知,缺陷均是位于折流板处的凹陷。折流板处的凹陷李萨如图4均有明显的“8”信号,且相位在180°左右[4]。

图4 折流板处凹陷信号图

2.3 宏观检查

冷油器铜管内的介质为循环冷却水,铜管外的介质为润滑油。正常情况下,铜管表面呈正常黄铜色,干净,显示油侧运行较清洁。经对腐蚀后的铜管外表面体视镜观察发现,局部有褐色斑点、斑块,凹陷,并有表面脱锌现象。

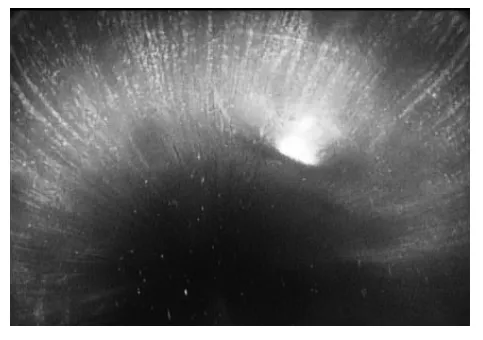

对冷油器铜管束再采用内窥镜检查,发现未泄露的铜管表面呈正常黄铜色,干净无附着物。泄露铜管位置,均发现一定程度的凹陷显示,图5发亮的位置处凹陷明显可见,与涡流检测结果相符。

图5 R022C001内窥镜图

3 泄露原因分析及处理

铜管支撑板位置的凹陷缺陷,一部分原因是铜管本身质量及制造缺陷引起的,铜管与管板焊缝径向间隙、材料(状态)、加工精度、制造质量等都有可能直接影响铜管与支撑板连接位置处产生泄漏。还包括部分铜管的表面如有划伤或者被氧化等也会产生凹陷。由于铜材质表面比较软,制造过程中用力过大都会引起铜管缩口毛刺。由于端口有飞边或者硬化,后期易在扩口时引起开裂,铜管加工时产生变形,铜管表面应力缺陷加深,外表面拉应力过大,就会产生凹陷。当铜管表面被氧化时,由于内表面摩擦力和无氧化铜管内表面的摩擦力不相等,导致铜管表层长度的尺寸不一致,也引起凹陷。制造过程中铜管如有质量缺陷,应及时更换新铜管,出厂的铜管应增加无损检测方法,建议对新铜管除进行涡流检测方法,氦气查漏等常规检测方法,还需要增加光谱分析,确认铜管质量可靠,另外还需要求铜管供应方提供质量保证。在铜管设计和制造中,要不断改进工艺,增加铜管使用期限,延长使用寿命,以提高铜管的性价比。

铜管运行一段时间后,铜管与管板连接焊缝处易产生泄漏。由于管束中间设有折流孔板,壳体内的水是以横向垂直于管轴线的方向通过管束的。壳体中的水流会引起冷油器的振动,表现为铜管与相邻铜管或折柳孔板内壁的撞击,使得冷油器的铜管容易发生凹陷、开裂或切断。冷油器铜管的弹性模量、惯性矩和振动阻尼的数值较小,抗弹性变形能力弱,不具有较强的抗振能力,长期运行时会造成不同程度的损坏。运行期间冷油器内的管束在水流冲击和油流的作用力下产生晃动摩擦,铜管发生疲劳损坏,铜管与管板连接处有可能会发生泄漏。设备振动容易引起支撑板与铜管位置产生凹陷,在设备改造方面,在冷油器下部安装支撑以减少内部管束的晃动摩擦。另外冷油器运行时,将冷油器冷却水进水速度减少,以降低冷油器进水压力,根据循环水温度变化情况进行调节相关阀门,避免对冷油器列管产生过大的冲击。使用过程中如发现铜管凹陷引起的泄露,相关人员应当及时排除泄露铜管,查找铜管凹陷发生的原因,并通过过程控制和加工监管,避免泄露持续产生。

4 结论

电厂给水泵汽轮机冷油器泄漏会导致油侧进水,影响机组的安全运行,笔者通过某次停机检修氦气查漏、涡流检测、宏观检查等综合方法,发现冷油器泄露主要是铜管支撑板位置处的凹陷引来的。冷油器铜管泄漏原因为支撑板位置的凹陷引起,与铜管本身的制造缺陷、运行工况有关。如铜管运行时承受不了工作应力,将会造成突发性的破坏事故。因此,需要从铜管制造工艺、运行工况等方面进行改进,可以采取以下有效措施:

1)基于上文提到的铜管检测方法可靠,氦气查漏、涡流、宏观检查等多种检测技术在冷油器铜管查漏中起着重要的作用,对保证其质量和安全运行起着极其重要的作用。所以针对新采购的冷油器铜管在安装前应进行无损检测确保质量可靠;使用前检查其质保书和理化分析报告,必要时进行成分分析和金相检验[5]。

2)冷油器设备改造方面,在冷油器下部安装支撑以减少管束的晃动摩擦。在系统运行方面,调节冷油器进水阀门,降低冷油器进水的压力,减少系统振动。

3)运行时的冷油器铜管如果出现泄漏,给水泵油系统就会有油侧进水的问题,导致给水泵启动后油系统含水量超标,威胁机组的安全运行,因此运行系统应该加强过程控制和监管,通过仪表参数等信息异常及时分析泄露位置,从水质的异常中及时准确地判断相关设备可能出现的泄漏,找出泄露管并进行堵管处理。

采用以上的措施,冷油器运行的事故隐患可能依然存在,所采取的措施只是延缓了部分问题,在以后的生产工作中,需继续探索有效的改良措施,保证冷油器安全运行,减少非正常停机检修次数,使生产更加稳定可靠。