硫铁矿制硫酸工艺优化及技术改造

2023-12-01周敏,尹健

周 敏,尹 健

(瓮福(集团)有限责任公司,贵州 福泉 550500)

21世纪是绿色化学的世纪,化工企业在考虑自身生产与发展的同时,必须密切关注环境保护问题,绝不能重发展而轻环境保护[1]。硫酸作为基本的化工原材料,一直以来被广泛地用于制备化肥、精炼石油、织物染色、金属提纯等众多领域,被称为“化学工业之母”[2-5]。目前工业通用的制备硫酸的方法是接触法[6-8],其包括3 个基本工序:一是焙烧工序,将含硫原材料焙烧产生SO2气体;二是转化工序,在钒系催化剂的作用下,将SO2同空气或氧气反应生成SO3;三是吸收工序,将SO3气体用水吸收制备H2SO4。SO2既是硫酸工业的中间产物,也是硫酸生产中主要污染物,因此,对硫酸工业尾气中的SO2进行处理是关系环境保护与经济效益的大事,也是我国硫酸工业装置优化及SO2减排的重点[9]。

我国十分重视硫酸工业的发展,自20 世纪80年代,随着硫酸装置逐步向规模化和大型化发展,装置能耗迅速提升[6-7],与此同时,受到硫酸产能过剩问题的影响,许多硫酸装置开工率一直保持低位,对硫酸企业的经济效益影响巨大。因此,如何提高装置效率、降低能耗、提高装置运行的稳定性和开工率成为各企业和科研工作者突破的重点。各种以计算机技术为基础的模拟计算程序日渐引起了各方的关注,比较典型的模拟软件和计算方法如有限元分析、计算流体力学等已经成功应用在装置设计上。

热能是硫酸工业的重要副产品,但这一传统理念正在逐步转变为热能为主、硫酸为辅的新理念[10-11]。硫酸装置产生的废热主要有高温和低温废热两种,其中高温废热主要用于居民供暖和热电厂发电,利用形式和技术均较为成熟;低温废热的占比较大,若能够充分回收,经济效益、社会效益巨大。目前在我国较为流行的低温废热利用方法是直接进行生活供热,如用于北方供暖,但此种方法因存在输送管道长、热量散失严重等问题,余热利用率不足。目前针对上述问题,国外有较为成功的案例,典型代表为美国孟山都公司开发的Monarch 低热回收系统。

1 瓮福(集团)有限责任公司硫铁矿制硫酸工艺存在的问题及改进方法

对瓮福(集团)有限责任公司(简称瓮福集团)2×400 kt/a硫铁矿制硫酸装置长期生产过程进行分析研究,该装置自投产以来,给企业带来巨大经济效益的同时,也存在着一系列不可忽视的问题,具体包括:(1)硫酸装置净化前炉气余热利用不足;(2)炉气SO2转化率低,尾气排放不达标;(3)装置SO2风机叶轮价格极高、维修困难、维修周期长等。

改进方法主要有以下方面:(1)结合瓮福集团实际生产情况,针对硫酸装置净化前炉气余热进行回收利用;(2)结合2×400 kt/a 硫铁矿制硫酸装置的实际情况,采用硫铁矿与硫黄掺烧,提高SO2转化率,降低尾气SO2含量;(3)使用国产化的闭合式SO2风机叶轮代替原进口半开式叶轮,有效延长了叶轮的工作寿命。

2 工艺优化及技术改造

2.1 炉气余热回收工艺优化

结合硫酸装置实际生产情况,拟配置一台省煤器,回收净化前炉气低位热能,将炉气温度从330 ℃降至200 ℃,加热锅炉给水,增加锅炉的蒸汽产量,间接增加汽轮发电机组的发电量,达到节能降耗的目的。

2.2 硫铁矿、硫黄掺烧,提高SO2转化率

通常,工业上硫铁矿制硫酸是在沸腾炉内焙烧制取SO2气体,而硫黄制硫酸则是在焚硫炉内燃烧制取SO2气体。然后再将SO2气体转化成SO3,最后通过浓硫酸吸收制得硫酸。硫铁矿制硫酸与硫黄制硫酸装置的区别在于炉头。硫铁矿、硫黄掺烧过程则是在现有沸腾炉内利用“聚式流态化床”实现硫铁矿、硫黄焙烧的传热传质过程,同时完成硫铁矿、固体硫黄向SO2和烧渣(主要成分为Fe2O3和Fe3O4)的转化过程。

硫铁矿、硫黄掺烧与硫铁矿全烧相比,由于入炉硫铁矿量相对降低,沸腾状况、反应分布产生了一定差异,会使沸腾床平均粒径增大,沸腾层高度降低及搅混程度变差,传热传质效果变差,但是通过工艺调整后,可使其维持稳定的沸腾状态和可靠的烧出率。

固体硫黄入炉后很快吸热液化再汽化成硫蒸气,遇氧燃烧反应生成SO2;而由于沸腾焙烧炉内流态化载体的剧烈搅混作用,硫蒸气与氧的接触较为充分,不会产生过多升华硫。

焙烧硫铁矿生成1 mol SO2气体放热为413.7 kJ,耗氧量为1.375 mol,而燃烧硫黄生成1 mol SO2气体反应热仅为296.6 kJ,耗氧量为1.000 mol。用硫黄取代硫铁矿作原料制硫酸时耗氧量约降低27%,发热量约降低28%,因此,同等负荷下沸腾层的焙烧温度较硫铁矿制硫酸要低100 ~200 ℃,蒸汽产量约减少30%~35%。而硫铁矿、硫黄掺烧时由于沸腾状况、反应分布发生了变化,其热平衡不仅与原料发热量、冷排换热面积等有关,而且与原料质量、换热设备设置、操作参数选择等有很大关系。

硫铁矿、矿黄掺烧制硫酸与硫铁矿全烧制硫酸的各工序工艺原理、操作方法、装备基本相同,掺烧时操作弹性大,可以实现硫铁矿、硫黄任意比例掺烧。硫铁矿、硫黄掺烧特殊性主要体现在以下两方面:一是与全烧硫铁矿相比,硫铁矿、硫黄掺烧时进入净化工段的炉气杂质含量更低,大大减轻了净化系统负荷,使得副产稀硫酸w(H2SO4)可以由12%提高到20%左右,其矿尘、砷、氟等杂质含量降低,一方面降低了净化工艺水耗,另一方面有利于稀硫酸的综合利用,实现废硫酸零排放。二是由于相同硫含量的硫黄耗氧量较硫铁矿低,所以硫铁矿、硫黄掺烧时相同负荷下炉气的总转化率较硫铁矿全烧高0.05%~0.15%,SO2转化率提高,降低排放尾气SO2含量。

2.3 风机叶轮国产化

SO2风机是硫酸生产线中最大的单机耗能设备,瓮福集团硫酸装置A、B 系列SO2风机原由德国西勒电气(香港)有限公司制造,叶轮为半开式结构,采用电动机驱动,额定转速4 500 r/min。SO2风机单台电机功率高达4 400 kW(6 000 V),按年生产330 d计,全年单台设备耗电量达0.28亿kW·h,折合电费1 176 万元(电价按0.42 元/(kW·h))。该设备是瓮福集团耗电最多的设备,2 台风机的电耗占工厂总用电量的20%以上。分别将两系列SO2风机电机驱动改为蒸汽透平机驱动,汽机可以调速,风机流量控制方式由进口导叶控制改调速控制后,进一步提高节能效果;并针对原风机叶轮不能满足调速需求且抗疲劳能力相对较低的问题,选择共振频率较低的闭式叶轮,让共振频率远离工艺所需调速范围,从而满足工艺调速需求,同时极大提高抗疲劳能力;针对原风机叶轮备件价格极为昂贵、供货期长的缺陷,选择国产闭式焊接叶轮,仅需将造型板材焊接即可,加工难度较低,极大地节省耗材,价格将极大降低,所需时间也短;针对原半开式叶轮抗腐及抗磨蚀性稍有欠缺的问题,选择耐腐及耐磨蚀性能稍好的材料制作叶片。

3 效益分析

3.1 炉气余热回收优化改造后的能量利用及改造效果

效益评估以净回收的电能进行计算,余热发电的价值初步按0.5 元/(kW·h)计算,每年按运行325 d,2×400 kt/a硫铁矿制硫酸装置每年低位热能回收的效益为1 070.8 万元/a。1 年即可回收所有的投资,并略有盈余。

按抽气机组发电后抽气(0.53 MPa 市场价80元/t)利用计算,2×400 kt/a硫铁矿制硫酸装置低位热能回收的效益为1 535.6万元/a。

技改后收益为1 070.8 万~1 535.6 万元/a,即硫酸生产成本可降低15元/t。

技改效果:实现热管具有二重密封的作用,冷、热流体分走两侧,热管的泄漏不会导致炉气和水的贯通,因此,即使热管失效或泄漏也不会影响设备的整体运行,不必立即停车,可以在大修时进行处理,不会影响生产。

3.2 硫铁矿、硫黄掺烧的经济效益

3.2.1 不同掺烧比例下的经济效益变化趋势

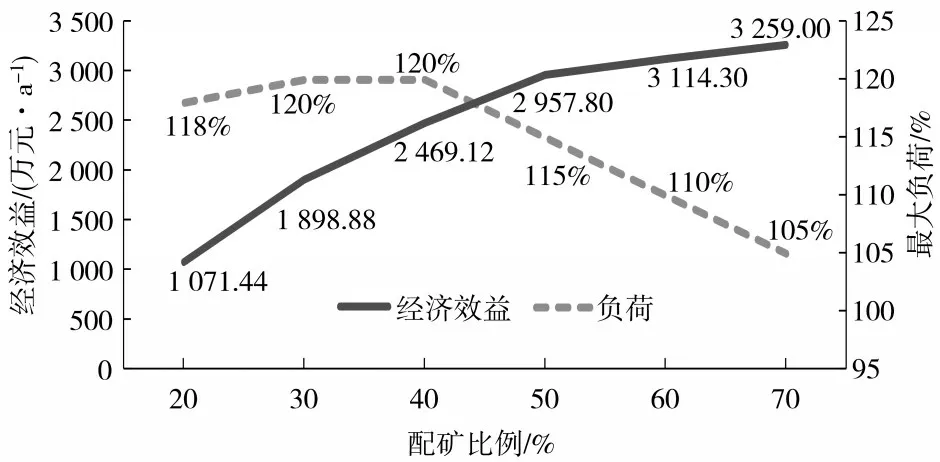

硫铁矿、硫黄掺烧时硫铁矿与硫黄质量配比(配矿比例)对装置经济效益和负荷的影响见图1。由图1 可知,(1)硫铁矿与硫黄质量配比在30%~40%时,装置运行负荷达到最大,降低或者提高掺烧配矿比例将使装置负荷逐步降低;(2)在现行原料及产品价格下,随着配矿比例增大,年总经济效益逐步增加。

图1 硫铁矿、硫黄不同掺烧比例对硫酸装置经济效益和负荷的影响

3.2.2 不同硫黄价格时的最佳掺烧量

若硫铁矿及硫酸价格等不变化,其他各项消耗也不变化,其经济效益可用式(1)表示:

其他原料价格相同的情况下,当硫黄价格小于820 元/t 时,降低配矿比例掺烧可增大经济效益;当硫黄价格高于900 元/t 后,增大配矿比例掺烧可增大经济效益;当硫黄价格在820~900元/t时,则情况较为复杂,不过其不同掺烧比例对总经济效益影响不大;当硫黄价格达1 050元/t以上时,随着配矿比例降低将逐步失去经济效益,甚至亏损。

3.2.3 不同硫酸价格时的最佳掺烧量

若硫铁矿及硫黄价格等不变,其他各项消耗也不变化,其经济效益可用式(2)表示:

(1)不同配比的掺烧方式其生产成本不同,对应的硫酸市场价格盈亏平衡点在330~357 元/t,差别不太大,规律相似。(2)如20%配比掺烧情况及硫酸价格在330 元/t 以下时,外购硫酸比自产硫酸经济,则增产及低配矿比例掺烧产生效益相对较低,甚至亏损,应选择高配矿比例掺烧或停产。(3)当硫酸价格超过560元/t后,若硫黄价格相对适中则应选择低配矿比例掺烧,以增产为主。(4)应结合硫黄、硫铁矿及硫酸的市场价格综合分析确定配矿比例,不可盲目性生产。

3.2.4 不同硫铁矿价格时的最佳掺烧量

若硫黄及硫酸价格等不变,其他各项消耗也不变化,其经济效益可用式(3)表示:

(1)当硫铁矿价格小于280元/t时,增大配矿比例掺烧可增大经济效益;当硫铁矿价格高于380元/t后,降低配矿比例掺烧可增大经济效益。(2)当硫铁矿价格在280~380元/t时,情况较为复杂,但不同掺烧比例对总经济效益影响不大。

4 结论

(1)炉气温度从330 ℃降至200 ℃所放出的热量均可回收利用,而在热量利用的同时也有效地降低了净化工段炉气的气温,从而有效解决转化系统冷凝腐蚀设备及转换器触媒粉化的问题。对硫酸装置净化前炉气余热回收,收益为1 070.8 万~1 535.6万元/a,经济效益可观,并已经实际投产应用。

(2)硫铁矿、硫黄掺烧制硫酸操作弹性大,可实现任意比例的掺烧;降低炉气净化系统负荷,有利于副产稀硫酸的综合利用,实现废硫酸零排放;炉气SO2转化率提高0.05%~0.15%,降低尾气中SO2含量,环境效益显著;在现行原料及硫酸价格下,随着硫铁矿与硫黄质量配比增大,年总经济效益逐步增加;在原料及硫酸价格变化时,可根据经济效益公式选择适当的配矿比例。

(3)SO2风机选择共振频率较低的国产闭式焊接叶轮,叶片选用耐腐及耐磨性能较好的材料,从而满足工艺调速需求,提高叶轮抗疲劳能力,延长使用寿命,同时提高节能效果,降低成本。