油气混相回流泵送密封结构启动过程摩擦磨损性能试验

2023-11-27李庆展李双喜朱明月

李庆展 ,李双喜 ,郑 娆 ,江 磊 ,曾 怡 ,朱明月

(1.中国兵器工业集团中兵智能创新研究院有限公司,北京 100072;2.北京化工大学流体密封技术研究中心,北京 100029;3.北京理工大学,北京 100081)

0 引言

航空发动机轴承腔油气混相回流泵送密封(Oilgas mixed-phase reflux pumping seal,OG-RPS)结构是一种基于油气混相润滑技术的高速非接触式密封结构,在正常工作时能实现零泄漏和动压超滑,密封端面无摩擦磨损[1-2]。然而在密封启动过程中,密封端面未开启状态时密封端面接触摩擦,由于发动机轴承腔内油气混相介质和密封端面螺旋槽的存在,该状态下的摩擦状态不同于干气、液膜等全膜润滑或者边界摩擦的,当设计、选材或操作不当时,密封端面易发生磨损[3],甚至失效[4],研究其启动过程中转速变化和压力变化等非稳态危险工况下的摩擦学性能很有必要。

目前应用在航空发动机轴承腔上的密封技术主要是浮环密封、刷式密封和机械密封,但是机械密封磨损严重[5]、寿命短,浮环密封和刷式密封的泄漏量大[6-8],无法满足航空发动机轴承腔高参数密封的要求。基于油气混相润滑技术的发动机轴承腔回流泵送密封摩擦性能的研究较少,但其他关于端面摩擦性能研究也有一定参考价值。国内外学者研究发现合适的表面织构能有效减少端面摩擦磨损[9-10],降低端面温升[11],减少端面泄漏[12-13],同时外加载荷和表面粗糙度[14-16]也对端面接触状态和密封性能影响较大。在摩擦副密封端面结构方面,魏龙等[17]、丁雪兴等[18-20]、冯秀等[21]分别研究了接触式机械密封、螺旋槽干气密封、螺旋槽液膜上游泵送密封的端面摩擦特性。在摩擦副材料方面,葛毅成等[22]研究了载荷对复合碳材料摩擦系数的影响;闫玉涛等[23]研究了石墨密封材料的高温磨损性能;王振峰等[24]获得了影响航天器高温密封材料的基本性能参数;张鹏鹏等[25]采用销盘试验研究了液体火箭发动机铜基石墨材料在干摩擦和水润滑条件下的摩擦磨损性能和磨损机理;彭旭东等[26]探究了干摩擦和油润滑条件下,3 种国产典型浸酚醛树脂石墨与SiC 陶瓷配对副的磨损形式。摩擦信号测量方面,声发射无损监测[27]和端面温度监测[28]是最常用的手段。这些研究都为航空发动机轴承腔回流泵送密封的研究提供了导向。

探究在密封启动过程中低速运转、低速加载密封端面的摩擦机理,选取摩擦性能较好的摩擦副材料组对对航空发动机轴承腔密封技术研究具有一定价值。本文针对摩擦副材料组对、摩擦副密封端面形式、启动加载等方面,开展航空发动机轴承腔回流泵送密封摩擦性能试验研究。

1 摩擦试验概况

1.1 摩擦试验台

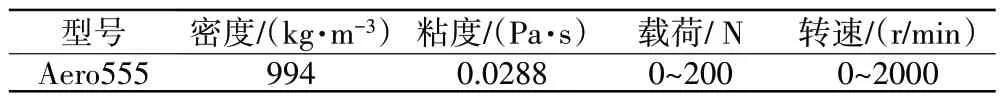

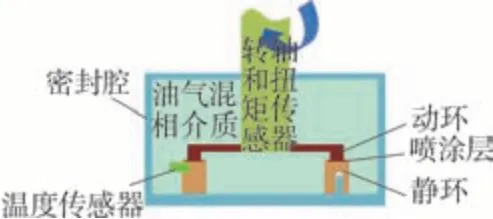

摩擦试验台如图1 所示。摩擦试验台型号为Plint Tribology,是一种标准化多功能摩擦学性能测试系统,试验过程中能监测摩擦系数、摩擦温度等参数。试验装置结构如图2所示。针对回流泵送密封的摩擦副进行试验,动环安装在转轴上,静环固定在密封腔上,温度传感器监测静环密封端面摩擦温度,介质是通过油气发生器产生的空气和航空发动机轴承腔用Aero555 润滑油的油气混相介质,润滑油具体牌号为DOD-PRF-85734A,油气混相介质总量3.525 L,油气体积比0.2,环境温度15~20 ℃。转速高时密封密封端面会开启,形成非接触,此处模拟低速启动过程密封的摩擦磨损性能,转速设置为低速2000 r/min,最高线速度5.3 m/s。Aero555润滑油具有较好的热和氧化稳定性以及较好的承载能力,Aero555润滑油物性和试验操作参数见表1。

表1 Aero555润滑油物性和试验操作参数

图1 Plint Tribology试验台

图2 试验装置结构

1.2 摩擦副

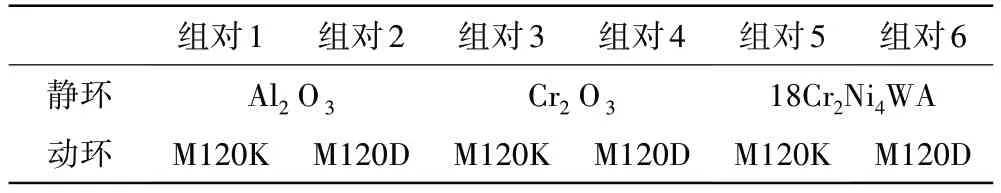

航空发动机轴承腔典型的摩擦副一般采用硬对软组对原则。综合考虑材料密度和强度,此处选择典型的浸锑石墨和浸树脂石墨作为软环研究,选择18Cr2Ni4WA 合 金 钢、18Cr2Ni4WA 喷 涂Al2O3陶 瓷 和18Cr2Ni4WA喷涂Cr2O3陶瓷作为硬环研究,其中金属基体+喷涂陶瓷的材料具有较好的强度、较硬的密封面和较好的导热性能,18Cr2Ni4WA为航空发动机轴承腔机械密封原动环材料,材料属性见表2,组对形式见表3。

表2 摩擦副材料属性

表3 摩擦副材料组对形式

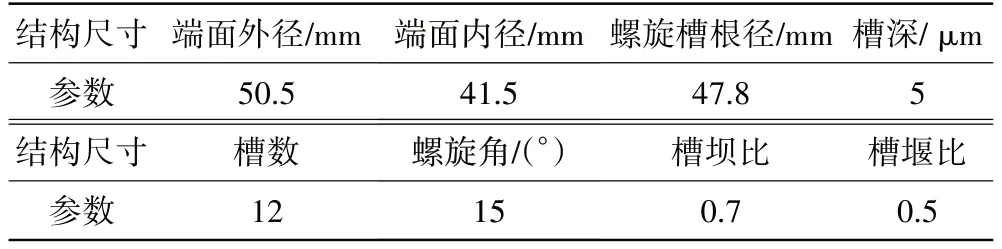

回流泵送密封结构的密封端面加工螺旋槽,结构形式如图3 所示。为了更好地研究回流泵送密封的摩擦性能,与无槽摩擦副机械密封结构对比分析。静环实物如图4 所示。螺旋槽参数见表4。

表4 螺旋槽结构参数

图3 密封端面螺旋槽结构形式

图4 静环实物

2 试验步骤

通过加速摩擦试验和密封端面加载摩擦试验模拟密封启动过程中的转速变化和端面比压变化。分6 组摩擦副材料组对依次进行,每组摩擦副材料组对分为有螺旋槽和无槽2 种密封端面形式,其中有螺旋槽密封为回流泵送密封结构,无槽密封为机械密封结构,启动过程试验步骤见表5。

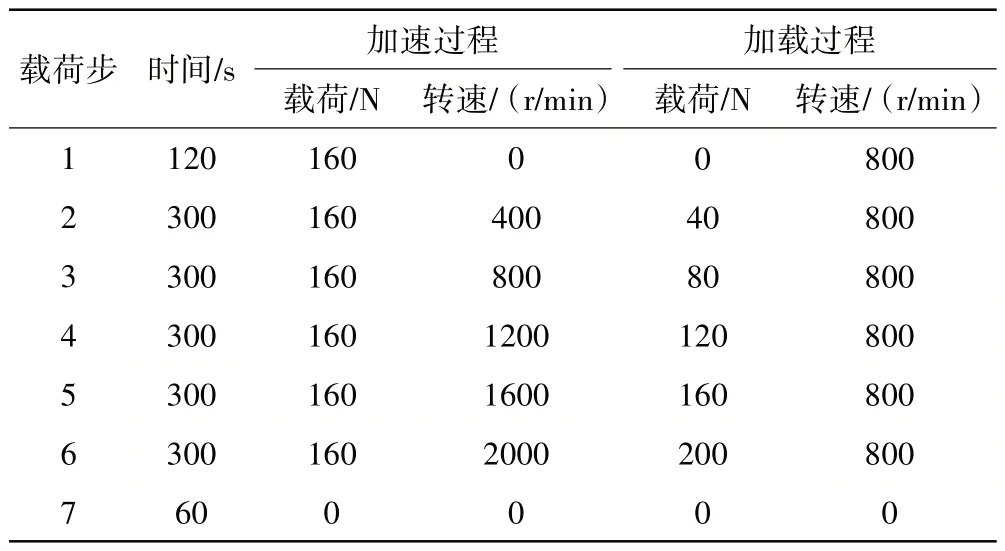

表5 启动过程试验步骤

3 试验结果分析

3.1 加速过程试验

在回流泵送密封启动过程中、低转速情况下,密封端面接触运转,通过加速过程试验模拟回流泵送密封启动升速过程。

3.1.1 摩擦系数分析

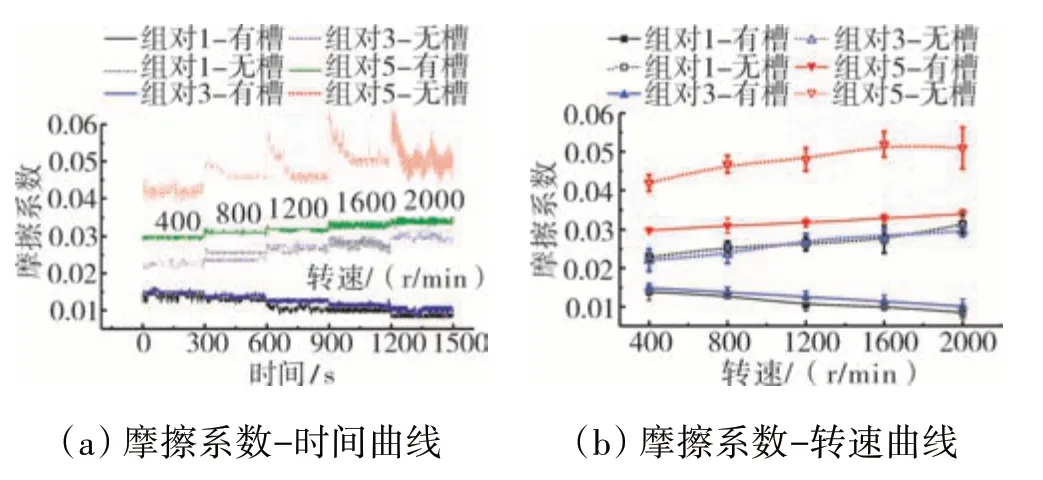

螺旋槽回流泵送密封端面摩擦系数比无槽机械密封端面的低,螺旋槽能有效提升摩擦副润滑特性,降低摩擦系数。这是因为螺旋槽的存在能够减小密封端面摩擦面积,并产生动压效应,提供2 次油源,从而大幅度降低密封端面摩擦系数。

M120K 对不同静环摩擦系数的影响如图5所示。从图中可见,对于回流泵送密封而言,组对1和组对3密封端面摩擦系数随转速增大逐渐减小,这是因为螺旋槽能够容纳转速增加过程中密封端面磨损产生的杂质颗粒,从而阻止其持续破坏密封端面;组对5 密封端面摩擦系数随转速增大逐渐增大,这是因为金属密封端面较软,随转速增大容易发生磨损。对于无槽机械密封而言,3种组对密封端面摩擦系数都随转速增大逐渐增大,这是因为转速增加过程中因密封端面磨损产生的磨粒持续破坏密封端面,导致摩擦系数增大。

图5 M120K对不同静环摩擦系数的影响

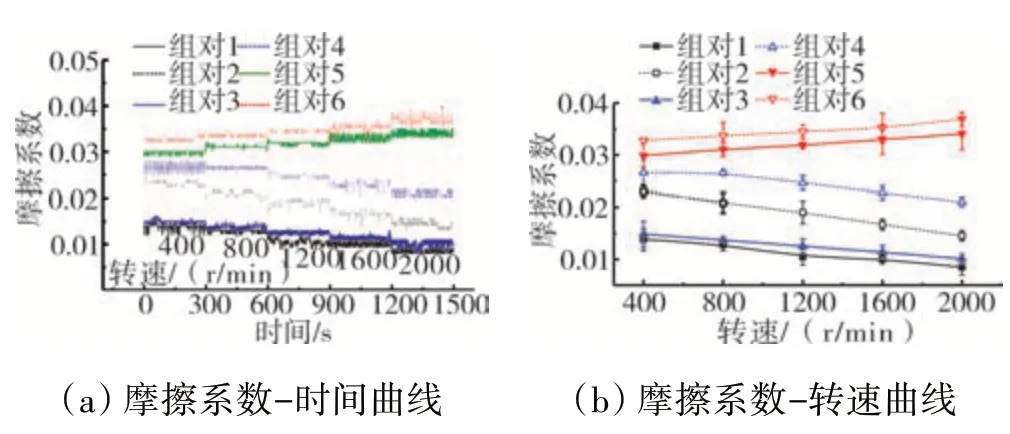

不同材料组对回流泵送密封摩擦系数的影响差异较大,如图6 所示。从图中可见,硬环密封端面为喷涂陶瓷时的摩擦系数随转速增大逐渐减小,硬环密封端面为金属时的摩擦系数随转速增大逐渐增大,这是因为喷涂陶瓷密封端面较硬,抗磨损性能较好,金属密封端面较软,容易发生磨损。动环材料为M120K 时,喷涂Al2O3密封端面摩擦系数约为18Cr2Ni4WA 密封端面摩擦系数的24.91%~46.46%;动环材料为M120D 时,喷涂Al2O3密封端面摩擦系数约为18Cr2Ni4WA 密封端面摩擦系数的39.39%~70.39%。静环材料为喷涂Al2O3时,M120K 摩擦系数约为M120D的摩擦系数的54.88%~61.66%;静环材料为喷涂Cr2O3时,M120K 摩擦系数约为M120D 的摩擦系数的48.05%~55.96%。

图6 不同材料组对回流泵送密封摩擦系数的影响

在整个加速试验过程中M120K-喷涂Al2O3螺旋槽回流泵送密封摩擦系数最小。转速为2000 r/min时,组对1 和组对3 摩擦副密封端面均可以获得超低摩擦系数(COF<0.01),与无槽机械密封相比,回流泵送密封端面摩擦系数最高可降低73.02%。

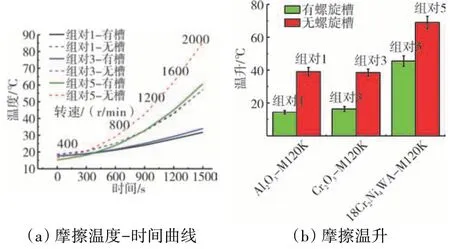

3.1.2 摩擦温度分析

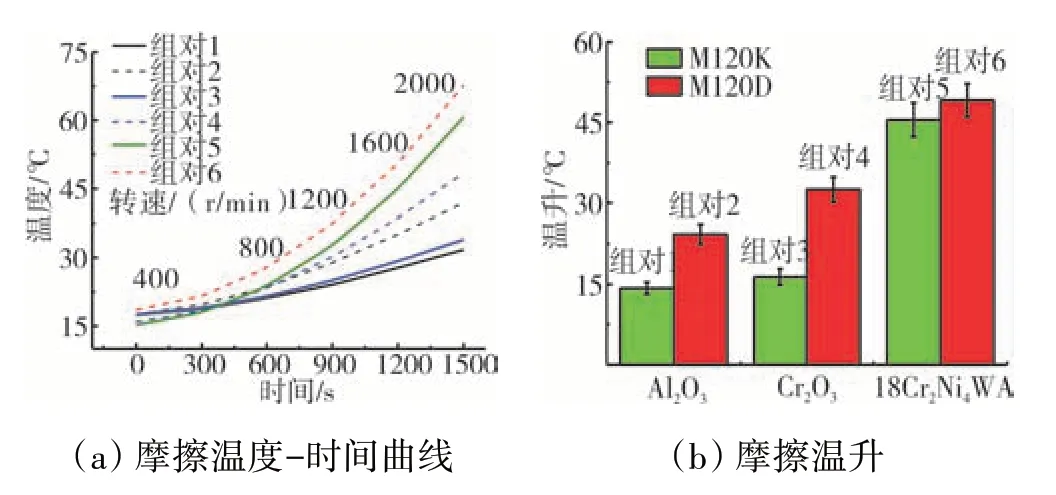

摩擦副密封端面的温升是由摩擦生热引起的,螺旋槽在减小密封端面摩擦系数的同时有效降低了摩擦产生的能量损失和端面摩擦温升,螺旋槽回流泵送密封端面摩擦温升约为无槽机械密封端面摩擦温升的36.59%~65.98%,最高可降低63.41%的温升。螺旋槽回流泵送密封的摩擦温升趋势较小,喷涂Al2O3的密封端面摩擦温升最小。相同端面形式下的喷涂陶瓷密封端面摩擦温度和摩擦温升相近,M120K 对不同静环摩擦温度的影响如图7所示。

图7 M120K对不同静环摩擦温度的影响

不同材料组对回流泵送密封端面摩擦温度的影响差距显著,如图8 所示。喷涂陶瓷密封端面摩擦温度变化趋势和摩擦温升相近,喷涂Al2O3密封端面摩擦温升约为18Cr2Ni4WA 密封端面摩擦温升的31.39%~49.45%;M120K 密封端面摩擦温度变化趋势和摩擦温升都较小,静环材料为喷涂陶瓷时,M120K密封端面摩擦温升约为M120D 密封端面摩擦温升的50.35%~58.76%,静环材料为18Cr2Ni4WA 时,M120K密封端面摩擦温升与M120D 密封端面摩擦温升差距很小。整个加速试验过程中,M120K-喷涂Al2O3回流泵送密封摩擦温升最小。

图8 不同材料组对回流泵送密封端面摩擦温度的影响

3.2 加载过程试验

通过加载过程试验模拟回流泵送密封启动加压过程中密封的端面比压变化。

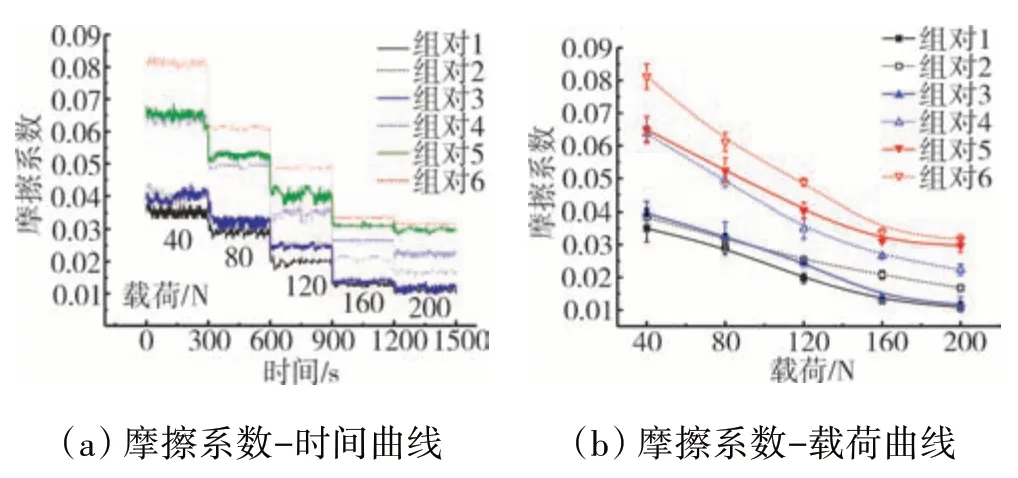

3.2.1 摩擦系数分析

所有材料组对的密封端面摩擦系数都随载荷增大而减小,这是因为载荷的增大使密封端面接触状态变好,导致密封端面磨合程度更好。在相同端面形式下,喷涂陶瓷的密封端面摩擦系数差距很小,M120K对不同静环密封摩擦系数的影响如图9所示。

图9 M120K对不同静环密封摩擦系数的影响

不同材料组对回流泵送密封摩擦系数的影响如图10 所示。回流泵送密封所有材料组对的密封端面摩擦系数都随载荷增大而减小;硬环为喷涂Al2O3的密封端面摩擦系数最小,软环为M120K 的密封端面摩擦系数最小。静环材料为喷涂Cr2O3和18Cr2Ni4WA时,M120K 摩擦系数与M120D 摩擦系数在载荷增大前期相差较大,后期差距很小,静环材料为喷涂Al2O3时,M120K 摩擦系数与M120D 摩擦系数差距始终很小,说明与不同动环材料组对时,喷涂Al2O3材料的密封端面磨合稳定性较好。

图10 不同材料组对回流泵送密封摩擦系数的影响

在整个加载试验过程中M120K-喷涂Al2O3螺旋槽回流泵送密封摩擦系数最小。载荷为200 N 时,组对1和组对3摩擦副密封端面均可以获得超低摩擦系数(COF<0.01),与无槽机械密封相比,回流泵送密封端面摩擦系数最高可降低54.19%。

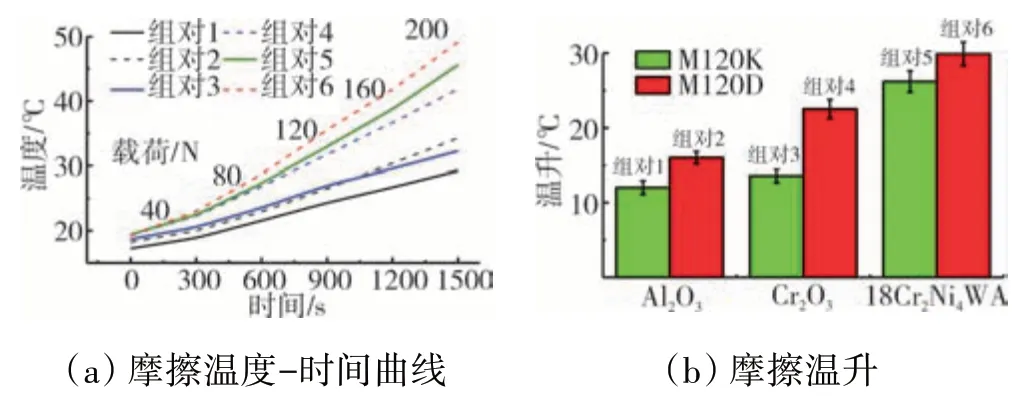

3.2.2 摩擦温度分析

在加载过程中,螺旋槽回流泵送密封端面摩擦温度增大趋势比无槽机械密封端面摩擦温度增大趋势小,螺旋槽回流泵送密封端面摩擦温升约为无槽机械密封端面摩擦温升的60.48%~68.85%,最高可降低39.52%的温升。喷涂Al2O3的密封端面摩擦温升最小。M120K对不同静环摩擦温度的影响如图11所示。

图11 M120K对不同静环摩擦温度的影响

对于回流泵送密封而言,喷涂Al2O3密封端面摩擦温度变化趋势和摩擦温升都较小,喷涂Al2O3密封端面摩擦温升约为18Cr2Ni4WA 密封端面摩擦温升的45.82%~53.63%,约为喷涂Cr2O3密封端面摩擦温升的71.15%~88.56%;M120K 密封端面摩擦温度和摩擦温升都较小。整个加载试验过程中,M120K-喷涂Al2O3回流泵送密封摩擦温升最小。不同材料组对回流泵送密封摩擦温度的影响如图12所示。

图12 不同材料组对回流泵送密封摩擦温度的影响

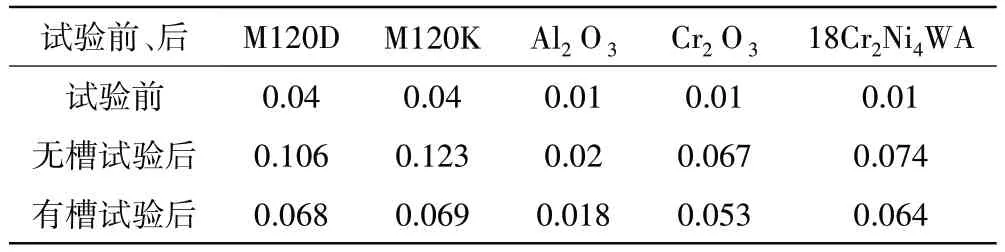

3.3 磨损情况

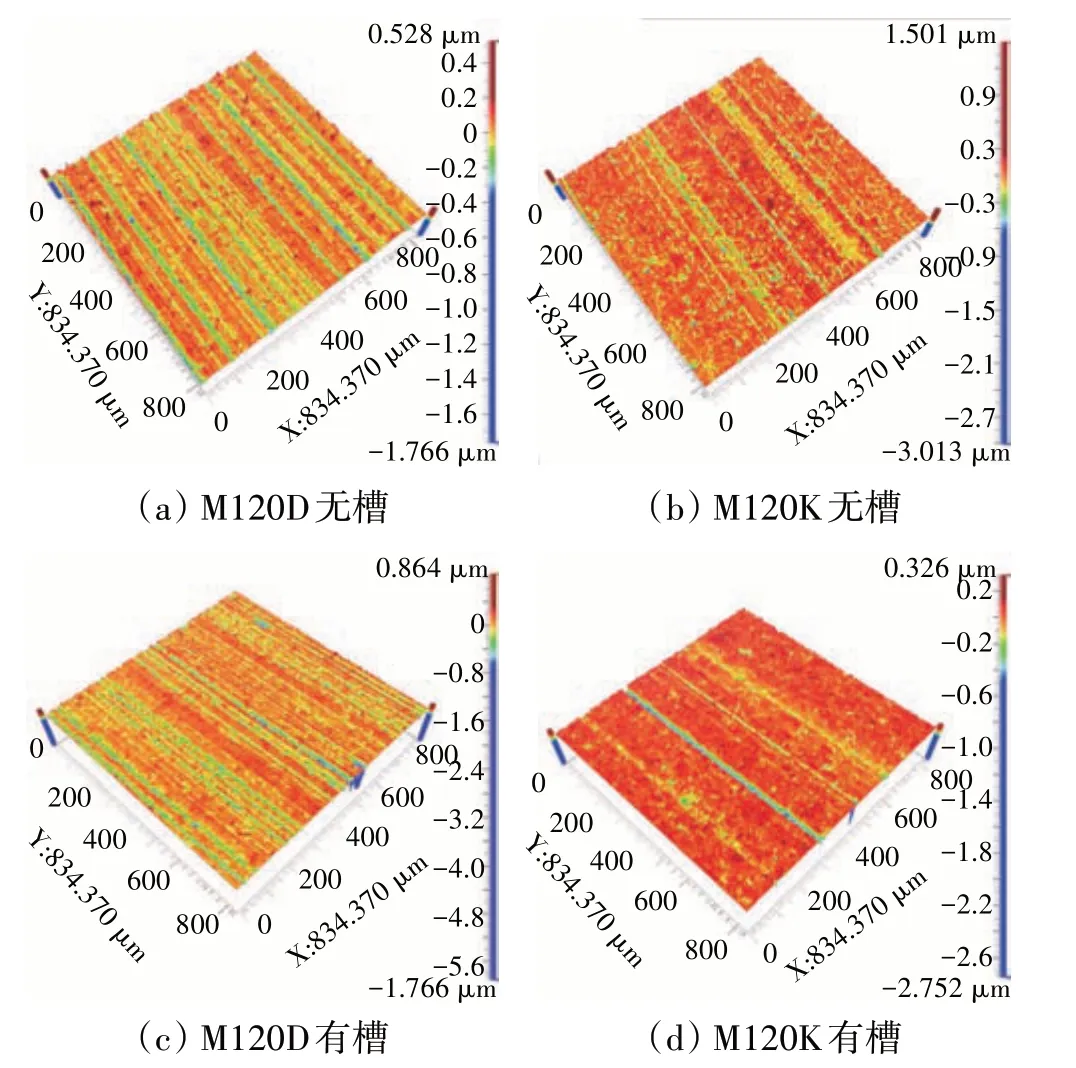

采用白光干涉仪测量启动过程试验后的密封端面粗糙度值和微观形貌,结果见表6。从表中可见,试验后有槽回流泵送密封端面粗糙度比无螺旋槽机械密封端面粗糙度小;动环材料中M120D 密封端面粗糙度比M120K 粗糙度小;静环材料中喷涂Al2O3密封端面粗糙度最小。

表6 摩擦副粗糙度变化

由于M120K 密封端面硬度低,其密封端面磨损比M120D 略微严重,但粗糙度数值差距不大,三维形貌结果如图13所示。

图13 不同动环的密封端面3维形貌

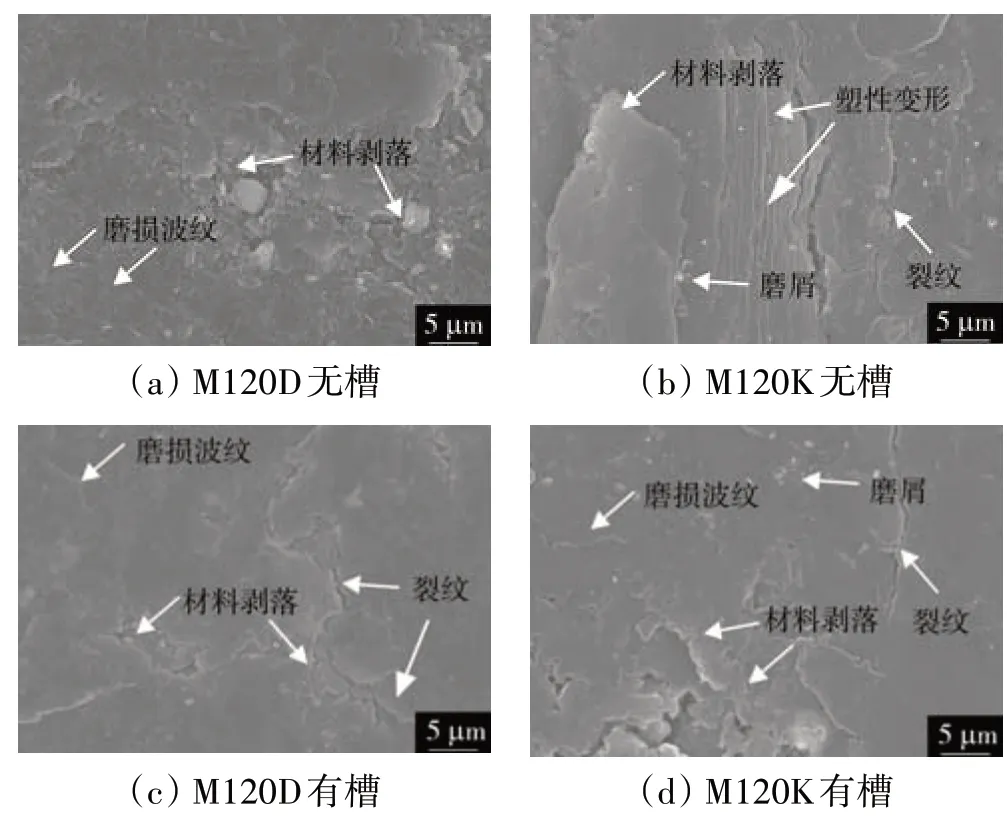

试验后不同动环的密封端面SEM 如图14 所示。从图中可见,石墨因其多孔结构和较差的机械性能容易发生磨损,磨损形式有材料剥落、塑性变形,其摩擦表面存在粗糙的磨损裂纹和磨屑。此外相比之下有槽密封的摩擦表面更平滑,其磨损程度较轻,这意味着螺旋槽具有一定的减摩作用。

图14 不同动环的密封端面SEM

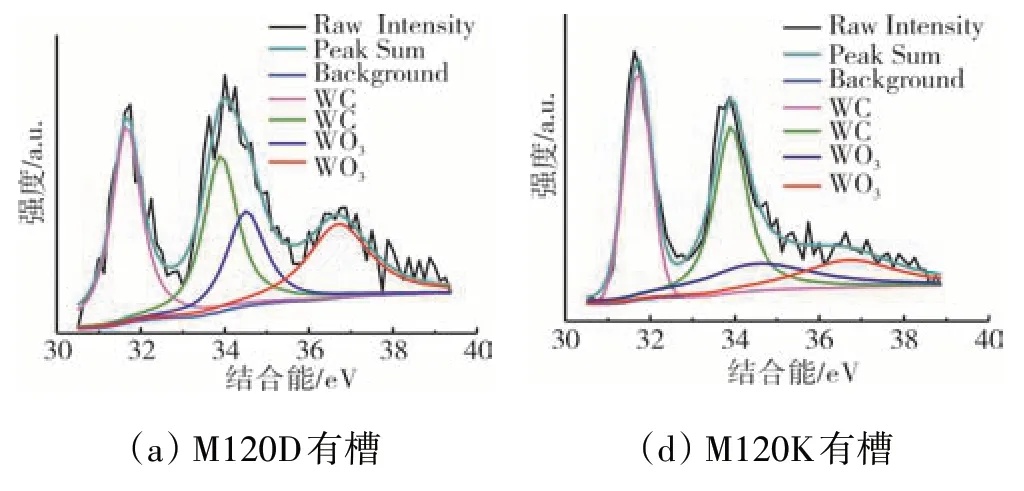

M120D 石 墨 与M120K 石 墨 的 磨 痕W4f 的XPS 价带能区如图15 所示。如图7(a)所示,M120D 的拟合峰位置显示了大量WO3(在34.5 ev 和36.7 ev 下),这是由于摩擦过程中WC(在31.8 ev 和33.9 ev 下)的氧化。相比之下,在M120K 摩擦磨损过程中,可以观察到相对少量的WO3,这意味着浸树脂与浸锑相比,不仅可以改善石墨的摩擦学性能,而且可以提高摩擦副的抗氧化性能。

图15 不同动环的密封端面XPS

试验后喷涂Al2O3和喷涂Cr2O3密封端面无明显磨损,密封端面存在轻微粘附;18Cr2Ni4WA 密封端面磨损较严重,磨损形式为粘着磨损,密封端面粘附较多。这是因为喷涂Al2O3和喷涂Cr2O3密封端面硬度高,18Cr2Ni4WA 密封端面硬度低,18Cr2Ni4WA 密封端面更容易磨损,结果如图16所示。

图16 不同静环的密封端面3维形貌

4 结论

(1)螺旋槽能够减小密封端面摩擦面积、产生动压效应、提供2 次油源、容纳磨损颗粒,从而有效提升摩擦副润滑特性,减少表面磨损,大幅降低摩擦系数和摩擦温升。

(2)表面喷涂陶瓷可使密封端面磨损程度轻,有效增大摩擦副表面硬度,提高摩擦副抗磨损性能。

(3)在适当工况下,M120K-喷涂Al2O3和M120K-喷涂Cr2O3,均可使回流泵送密封机构获得超低摩擦系数(COF<0.01)。

(4)在6 组材料组对中,M120K-喷涂Al2O3可使螺旋槽回流泵送密封机构的摩擦系数、摩擦温升和磨损程度最小。